1.聚氯乙烯薄膜挤出吹塑成型的特点

聚氯乙烯薄膜挤出吹塑成型与聚乙烯、聚丙烯薄膜挤出吹塑成型相比,有许多不同之处:由于PVC树脂在高温塑化时易分解,则树脂中必须加稳定剂;又由于PVC制品有软、硬之分,软质PVC制品中必须加入较大分量的增塑剂(一般要加入大于30%的增塑剂)。挤出吹塑成型的PVC薄膜用量要比挤出吹塑成型的PE、PP薄膜用量少很多。

聚氯乙烯薄膜的性能特点如下:

1)聚氯乙烯薄膜可以制成透明度较高的薄膜,也可制成半透明薄膜、乳白色薄膜和带有各种颜色的薄膜。

2)聚氯乙烯薄膜柔软、有光泽。

3)应用时,撕裂强度较高,伸长率大,韧性好,不滑。

4)耐寒性较好,防水,防潮。

5)薄膜不能热封,可高频焊接。

6)薄膜在火源中能燃烧,离开火源自熄。

聚氯乙烯薄膜主要用于农业中的育苗保温、保湿和防虫害及农作物大棚,也可作雨衣膜、雨伞膜及包装各种食品和工业制品等。

(1)原料与配方 PVC薄膜挤出吹塑成型用主要原料是悬浮法聚氯乙烯中的SG3型树脂(按制品的应用需要,也可用SG2或SG4型树脂),辅助材料有增塑剂、稳定剂、润滑剂、填充料和着色剂等。这些辅助材料按薄膜应用条件的需要,用不同的比例与主要原料配混,组成用料配方(见表3-4)。一般用PVC薄膜挤出吹塑成型用料配方(质量份)如下:聚氯乙烯(PVC)SG4100份,邻苯二甲酸二辛酯(DOP)18份,邻苯二甲酸二丁酯(DBP)10份,癸二酸二辛酯(DOS)8份,烷基磺酸甲酚酯(M-50)8份,石蜡(P-CI)2份,有机锡(DBTL)0.8份,螯合剂0.5份,硬脂酸锌(ZnSt)0.15份,硬脂酸钙0.06份,铅/钡液体稳定剂2份。

(2)设备条件 PVC薄膜成型用原料的配混与造粒设备有研磨机、混合机和造粒用挤出机等。对这些设备的应用与配混原料要求见本书中第4章内容。

挤出吹塑薄膜成型用挤出机,一般多用通用型单螺杆挤出机。螺杆结构为等距不等深渐变型,长径比为20∶1,压缩比为3.5∶1左右;如果直接采用粉料挤出,应选用混合塑化能力较强的新型结构螺杆(头部带有屏障型螺杆)。可参照表5-3、表7-11~表7-13选择挤出机和挤出吹塑PVC薄膜机组。

成型膜坯用模具结构大多采用芯棒式(见图7-8)或十字形吹膜用模具。挤出吹型PVC薄膜一般多用上吹法。

(3)成型工艺

1)生产工艺顺序。主原料PVC与配方中各种助剂分别计量→混合(在高速混合机中,把各种原料掺混在一起,搅拌混合均匀)→混合料预塑化挤出造粒→挤出机塑化原料→模具成型膜坯→吹胀管状膜坯为泡筒状→冷风吹向筒状膜泡为其降温定形→牵引→成品收卷。

2)原料配混。挤出吹塑成型PVC薄膜用原料的配混工序中的工艺条件及要求,按第4章内容操作。

3)工艺温度(从机筒加料段至均化段)。

①软质PVC薄膜:加料段140~160℃、塑化段170~180℃、均化段170~180℃,模具温度:175~185℃。

②硬质PVC薄膜:加料段140~160℃、塑化段160~170℃、均化段170~180℃,模具温度:190~200℃。

4)膜坯吹胀用空气压力为0.02~0.03MPa,吹胀比取2~3,拉伸比与吹胀比值接近。

(4)工艺操作要点

1)原料在机筒内的塑化温度,由加料段开始至模具口应逐渐升高,温度控制应平稳、波动小。

2)如果熔融料温度控制正常,还会出现熔融料分解现象,此时应检查机筒内圆与螺杆外径的配合间隙。机筒和螺杆两零件的配合间隙过大,熔融料在机筒内停留时间过长,导致PVC熔融料极易分解,放出氯化氢气体,对人体有害。应及时进行室内通风。

3)PVC树脂进行挤出吹塑薄膜,选用芯棒式成型模具最适宜。熔融料在模具内停留时间短,避免熔融料在模具体内因温度过高而出现分解现象。

4)熔融料挤出吹塑薄膜应采用60目不锈钢过滤网过滤。

5)熔融料成型膜坯用模具的唇口间隙在0.5~1.2mm范围内,调节间隙时,要注意先松开间隙小侧的调节螺钉,再拧紧调节间隙大侧的调节螺钉,以避免模具零件和调节螺钉的损坏。在整个模具圆周上,模具唇口间隙应均匀。

6)风环距模具口距离在100mm左右,上下可调。如果膜坯管直径较大时,应取距离尺寸值小些,反之取大值。风环吹出的风压和风量应稳定,以保证吹胀膜泡管的稳定运行和有较好的冷却效果。膜泡上的冷凝线高度应控制在300mm左右。

7)膜泡冷却运行工作环境中不允许有气流产生。

8)PVC熔融料吹胀比应在2左右,偏小的吹胀比使膜制品的工作强度降低;膜泡的牵引比应在5左右。注意吹胀比值与牵引比值之差不要过大,以免膜制品的纵横向强度差过大。

9)注意PVC塑化熔融料温度不允许超过200℃,以避免熔融料分解。

(5)质量 软质PVC薄膜挤出吹塑成型质量应符合标准QB 1257—1991的规定。

2.聚氯乙烯薄膜挤出吹塑成型生产例

例1:挤出吹塑农业用薄膜(采用上吹法)

(1)原料与配方 选用悬浮法PVC树脂(SG3型),参考配方见表3-4。

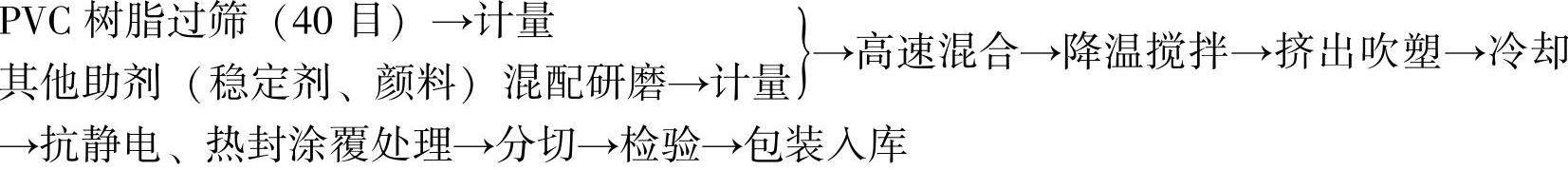

(2)工艺流程

(3)设备 三辊研磨机(ϕ400mm),通水冷却;高速混合机(200L);挤出造粒机,螺杆直径ϕ65mm,长径比10∶1,为等距不等深渐变型螺杆;挤出吹塑用挤出机,螺杆直径ϕ65mm,长径比20∶1,压缩比3∶1,为等距不等深渐变型螺杆;成型模具为芯棒式结构。

(4)工艺温度 高速混合温度为100~110℃。挤出造粒温度为150~170℃。挤出吹塑机筒温度:加料段130~140℃,塑化段150~160℃,均化段170~180℃。成型模具温度为165~170℃。

(5)注意事项 高速混合后的料温较高,应进行冷却降温至45℃左右,才适宜投入挤出造粒机内。挤出膜坯的吹胀比取2左右,拉伸比取2~3较理想。注意:成型模具工作中芯棒产生的偏中现象对膜厚度偏差的影响。

例2:挤出吹塑食品包装用聚氯乙烯薄膜

采用上吹法挤出吹塑食品包装用聚氯乙烯薄膜。

(1)原料与配方 选用悬浮法PVC(SG6型),要求PVC树脂中氯乙烯单体残留量不大于5mg/kg。硬质透明食品包装薄膜挤出吹塑成型用原料配方可参考表3-4。

(2)工艺流程

(3)设备 三辊研磨机(ϕ400mm),通水冷却;高速混合机(300L);挤出吹塑机,螺杆直径ϕ100mm,长径比25∶1,压缩比3∶1,螺杆头部设有屏障型结构;成型模具的口模直径ϕ250mm,口模间隙1.3mm,抗静电低温热封处理槽。

(4)工艺温度 高速混合机温度在100℃左右,混合料搅拌5~8min;混合料搅拌后需经降温冷搅拌处理,料温降至低于45℃时投入挤出吹塑机中。挤出吹塑时机筒温度:加料段130~140℃,塑化段150~160℃,均化段170~180℃。模具连接颈温度为180~190℃。成型模具温度为190~210℃。(https://www.xing528.com)

(5)注意事项 膜泡的吹胀比在2.5左右,拉伸比可比吹胀比略大些。用于手工包装食品,此膜可不经抗静电和热封涂覆处理;用于自动化热封包装时(如香烟类物品),此膜必须经抗静电和热封涂覆处理,以免薄膜表面摩擦产生静电吸尘和引起火灾。

(6)质量要求 食品包装用聚氯乙烯薄膜的质量要求应符合标准GB/T 15267—1994的规定。

例3:采用平吹法挤出吹塑PVC热收缩薄膜

采用平吹法生产0.04mm厚PVC收缩薄膜,用于包装时加热温度为90~130℃,收缩应力约为1~2MPa。

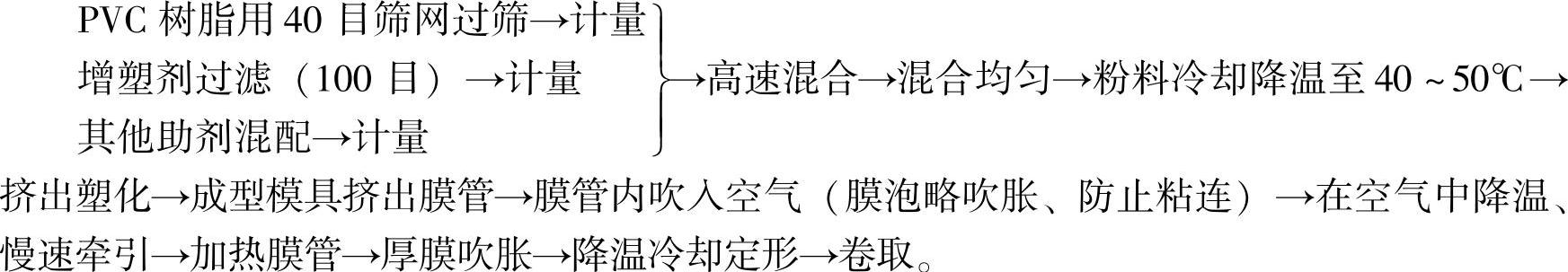

(1)工艺流程

(2)原料选择 选用悬浮法PVC(SG5型),参考配方见表3-4。

(3)设备 单螺杆挤出机,螺杆为等距不等深渐变型,直径为ϕ30mm,长径比为25∶1,压缩比为3∶1。模具为十字形平吹式,口模间隙在0.4~0.7mm之间可调。加热拉伸定形套直径应与膜泡吹胀的直径相符,拉伸定形套用不锈钢管制作,表面钻有多个ϕ2mm直径孔,均匀分布在管面上,以方便从孔径喷出热水加热膜泡,定形套与膜接触面一定要光滑平整。冷却降温定形套应能通冷水为薄膜降温定形。

(4)工艺参数 挤出机机筒各段温度:挤出段140~150℃,塑化段160~170℃,均化段180~190℃。成型模具温度:170~190℃。加热拉伸定形套喷水温度:85~95℃。冷却定形通冷水温度:15~25℃。

(5)工艺操作要点 挤出吹塑PVC热收缩薄膜用吹胀比为4左右较好;注意膜厚的均匀性,以保证膜受热收缩率的均衡,用于食品包装膜成型用PVC树脂应符合卫生标准GB4803—1994的规定,各种助剂的用量应符合卫生标准GB/T 9685—2008的规定;热收缩膜成型用配方中,可适量加些亚磷酸三苯酯(TPP)和环氧大豆油辅助剂,以提高原料的热稳定性。

聚氯乙烯热收缩薄膜的性能指标如下:拉伸强度(纵/横)为45MPa/50MPa,伸长率(纵/横)为30%/25%,热收缩率(100℃)(纵/横)为30%/40%,透光率为85%。

例4:采用上吹法挤出吹塑PVC热收缩薄膜(0.04mm厚)

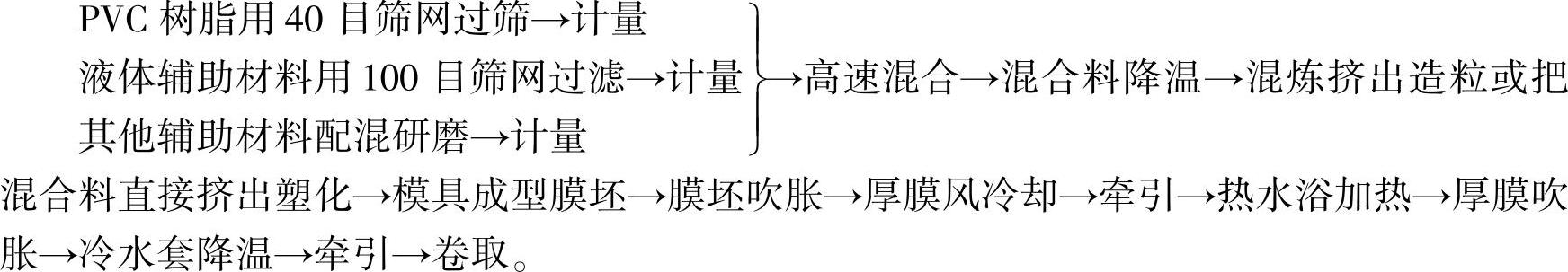

(1)工艺流程

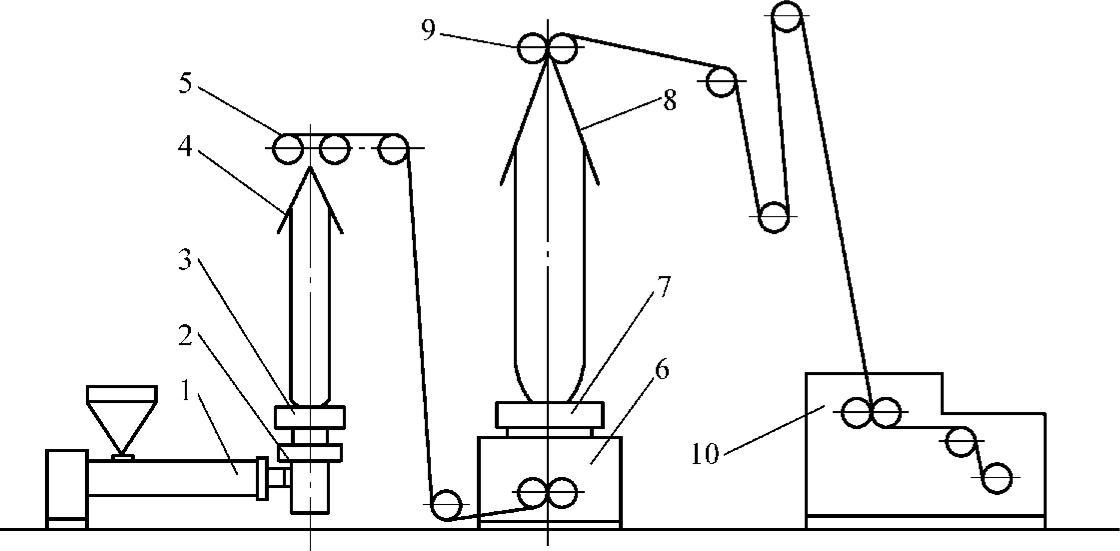

上吹法挤出吹塑PVC热收缩薄膜工艺流程示意图如图7-44所示。

图7-44 上吹法挤出吹塑PVC热收缩薄膜工艺流程示意图

1—单螺杆挤出机 2—芯棒式成型模具 3—冷却风环 4、8—人字形导板 5—第一牵引装置 6—热水槽 7—冷却水套 9—第二牵引装置 10—卷取装置

(2)原料与配方 聚氯乙烯热收缩薄膜成型用主要原料是SG5型悬浮法聚氯乙烯树脂,硬质PVC热收缩薄膜成型用主要原料是SG6型悬浮法聚氯乙烯树脂。

半硬质PVC热收缩薄膜成型用料配方如下(质量份):PVC SG5100份,甲基丙烯酸甲酯—丁二烯—苯乙烯共聚物(MBS)5份,氯化聚乙烯(CPE)4份,丙烯酸酯类共聚物(ACR)1.5份,邻苯二甲酸二辛酯(DOP)7份,钙/锌复合稳定剂1.5份,二月桂酸二丁基锡2份,硬脂酸1份,着色剂适量。

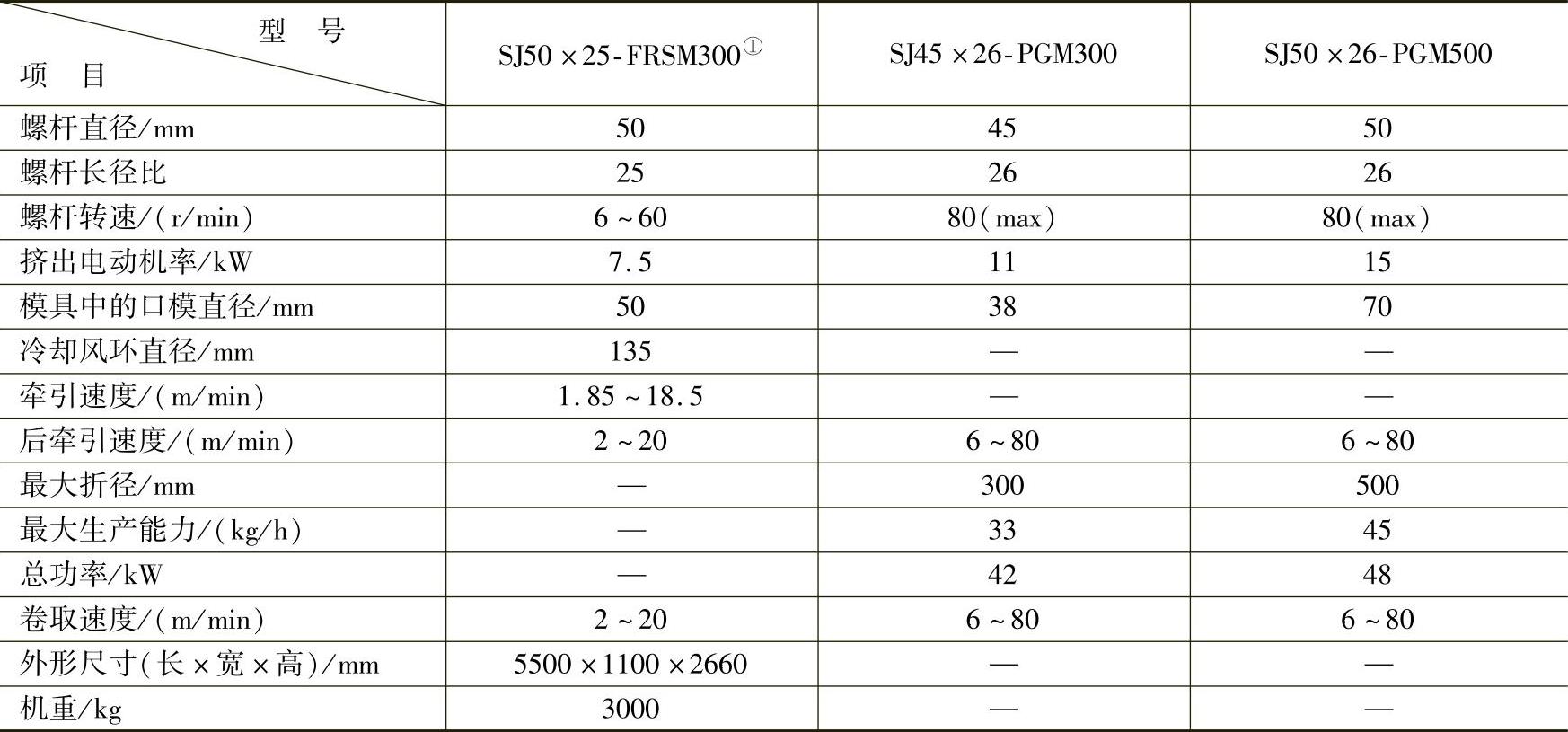

(3)设备 原料的处理和配混用设备有研磨机和高速混合机。挤出吹塑成型热收缩薄膜用单螺杆挤出机,螺杆结构为等距不等深渐变型,长径比26∶1,压缩比3∶1,螺杆头部为锥形。如果成品膜折径是300mm,用螺杆直径为ϕ45mm的挤出机挤塑,膜厚是0.04mm时,采用模具的口模直径为38mm;如果成品膜折径是500mm,采用螺杆直径为ϕ50mm的挤出机挤塑,口模直径为70mm。成型模具结构为芯棒式。PVC热收缩薄膜挤出吹塑成型设备技术参数见表7-28。

表7-28 PVC热收缩薄膜挤出吹塑成型设备技术参数

①为江苏省宜兴市塑料机械二厂生产,可生产膜厚0.02~0.15mm、折径为50~350mm的热收缩薄膜。

(4)工艺

1)原料配混用高速混合机,混合料温度在120℃左右;冷搅拌料温降至45℃时,投入挤出机内生产。

2)原料挤出塑化温度不超过190℃,成型膜坯管熔融料温度在180℃左右。

3)口模间隙在0.8mm左右;膜坯管第一次吹胀比不大于1.5,牵伸比约为3.5;厚膜加热浴水温度约95℃;厚膜第二次牵伸比在1.5左右,吹胀比在2左右。

例5:挤出吹塑医用PVC薄膜

医用PVC薄膜不同于一般PVC薄膜,是因为这种薄膜多用来做血浆、葡萄糖溶液、生理盐水和一些液体药品的包装等。医用PVC薄膜应该有较好的透明度,其卫生性指标应符合标准GB 15593—1995的规定。

(1)原料与配方 选用悬浮法聚氯乙烯树脂中的SG2、SG3或SG4型。目前,国内上海氯碱化工有限公司生产医用薄膜挤出吹塑成型用PVC粒料,如牌号13-1、13-2和18,均可用来作挤出吹塑医用PVC薄膜主原料。对于增塑剂、稳定剂、润滑剂等辅助料,也应无毒,符合卫生标准规定。

挤出吹塑医用PVC薄膜用原料参考配方如下(质量份):悬浮法PVC(SG3型)100份,邻苯二甲酸二辛酯(DOP)45份,环氧酯(ESBO)5份,硬脂酸锌(ZnSt)0.2份,硬脂酸铝(AlSt)0.1份,硬脂酸(HSt)0.5份,亚磷酸苯二异辛酸(PDDP)0.5份。

(2)挤出吹塑医用PVC薄膜工艺 挤出吹塑医用PVC薄膜用设备及工艺条件与挤出吹塑普通PVC薄膜用设备及工艺条件完全相同。

医用PVC薄膜用于输血包装袋时,其力学性指标如下:吸水率≤0.3%,邵氏硬度≤8.0HA,拉伸强度≥13MPa,断裂伸长率≥250%,180℃热定时间≥40min。

例6:PVC透明食品保鲜软薄膜

PVC透明食品保鲜软薄膜除具有柔软、防结露和自黏性外,包装果蔬时还应有适度的气体透过率和较好的水蒸气透过率。在包装储存果蔬期间,薄膜还能适宜释放出二氧化碳、乙烯、乙醇、乙醛等气体,可减缓果蔬的呼吸强度,使果蔬不易过快催熟、腐烂变质,起到较好的保鲜作用。

(1)原料与配方 选用SG2或SG3型悬浮法PVC树脂;也可往主原料中加入一定比例的聚偏氯乙烯(PVDC)树脂后共混改性,挤出吹塑成薄膜,更有利于保鲜膜阻隔性和气体透过率的控制。但应注意:用于食品保鲜软薄膜的成型树脂和辅助材料应达到食品卫生级要求。PVC透明食品保鲜用软薄膜挤出吹塑成型用料参考配方(质量份)如下:PVC(SG2)100份,邻苯二甲酸二辛酯(DOP)40份,环氧大豆油(ESO)10份,二月桂酸二丁基锡2份,钙/锌复合液体稳定剂2.2份,硬脂酸钡(BaSt)0.8份,防雾剂2份。

(2)设备条件 与普通PVC薄膜挤出吹塑成型用设备相同。

(3)工艺参数

1)配方中的主、辅料计量,参考第4章中的内容把各种料在高速混合机内掺混、搅拌混合均匀。

2)混合料在冷混机内搅拌降温至45℃以下。

3)投入PVC料专用挤出机内,机筒温度(从加料段至均化段)分别是:加料段150~160℃、塑化段160~170℃、均化段170~180℃。成型模具温度为175~185℃。

4)膜坯吹胀比为2.5~3.5。

5)牵引膜泡速度为30~50m/min。

6)螺杆转速为60~70r/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。