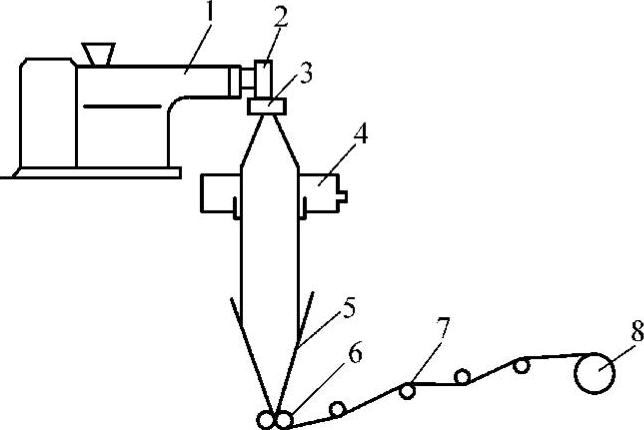

图7-42 聚丙烯薄膜下吹法生产成型设备组成

1—单螺杆挤出机 2—膜坯成型模具 3—风环 4—水槽及水冷却定形套 5—人字形导板 6—牵引辊 7—速度控制装置 8—卷取装置

聚丙烯挤出吹塑成型薄膜和聚乙烯吹塑薄膜一样,是一种通用型、用途广泛的薄膜。聚丙烯挤出吹塑成型薄膜是一种密度小、无毒和力学性能、透明度、耐热性均较好的一种薄膜,可在100℃高温中蒸煮不变形。聚丙烯薄膜的主要用途是用来包装各种物品,特别适合应用于各种服装和食品的包装。

聚丙烯薄膜的挤出吹塑成型一般多采用图7-42所示的下吹法生产成型,生产工艺顺序如下:聚丙烯树脂→单螺杆挤出机把原料熔融塑化→成型模具挤出管状膜坯→牵引机牵引膜坯运行(同时膜筒被吹胀成膜泡,冷风吹膜或水冷降温定形)→牵引装置→干燥→电晕处理(根据用途)→成品薄膜收卷。

聚丙烯薄膜挤出吹塑成型生产线除了采用图7-42所示的下吹法外,也可采用上吹法和平吹法生产。下吹法成型膜坯用模具结构见图7-10,其他设备(主机、辅机)与挤出吹塑聚乙烯薄膜成型用设备完全相同。

(1)原料与配方 聚丙烯薄膜挤出吹塑成型用料按标准规定,应选用PP-H-I-015牌号塑料薄膜类树脂,树脂密度为0.89~0.91g/cm3。可参照表1-52选择PP薄膜挤出吹塑成型用料生产厂及牌号。

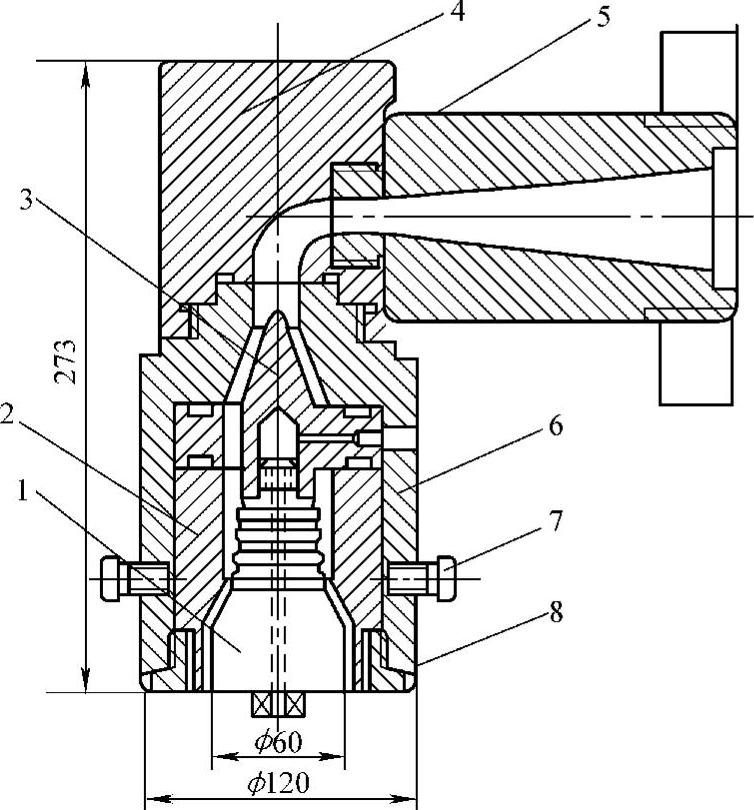

(2)设备条件 聚丙烯薄膜挤出吹塑成型用单螺杆通用型挤出机,螺杆结构为等距不等深渐变型或突变型,长径比大于20∶1,一般在(20~25)∶1范围内应用较多,压缩比在(3~4)∶1之间。成型膜坯用模具结构多为直角下吹型(见图7-10)。如果采用螺杆直径为ϕ45mm挤出机时,可使用直角式螺旋进料成型模具结构,如图7-43所示。图中,模具的口模直径为60mm,口模间隙为0.6mm,定形段长60mm,设置3个缓冲槽。

(3)工艺温度 机筒工艺温度:加料段140~170℃,塑化段170~200℃、均化段180~215℃,成型模具温度210~225℃。

(4)工艺操作要点

1)PP薄膜挤出吹塑成型生产工艺流程中的电晕处理工序可按薄膜的用途决定是否采用。

2)PP薄膜挤出吹塑成型时,挤出机的机筒前一般都要加过滤网和多孔板。过滤网为80/100/100/80目四层,挤出成型微薄薄膜时中间过滤网目数为120目。

3)采用下吹法成型PP薄膜时的口模间隙应控制在0.8~1.2mm范围内,注意口模唇圆周间隙要均匀。

4)吹胀膜坯用气压力控制应稳定,膜坯吹胀成膜泡的吹胀比应不超过2,牵伸比(牵引膜泡的速度和膜坯从模具口挤出的速度之比)控制在2~3之间。

5)注意膜泡冷却定形用水环中的冷却水流量控制要均衡,水温控制要稳定,一般水温控制在15~20℃范围内。水温偏高,会影响薄膜的透明度;水温偏低,薄膜发黏。

6)选择成品薄膜卷取方式时,要注意制品在24h内的尺寸收缩变化对制品外观质量的影响。

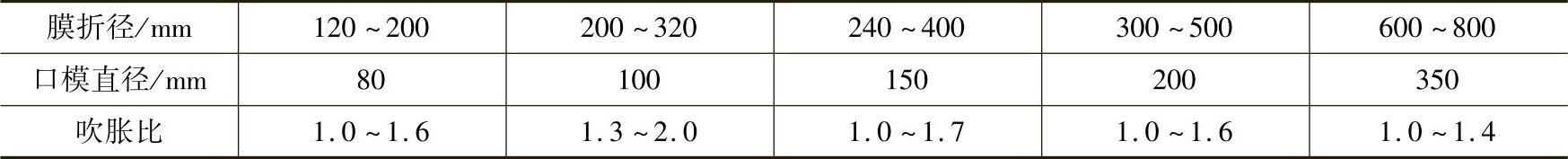

7)PP吹塑薄膜折径与口模直径和吹胀比的关系见表7-27,可供应用时参考。

图7-43 直角式螺旋进料成型模具

1—芯棒 2—中套 3—分流锥 4—模具体 5—接头 6—外套 7—调节螺钉 8—压盖

表7-27 PP吹塑薄膜折径与口模直径和吹胀比的关系

PP吹塑薄膜用树脂应符合标准GB/T 12670—2008的规定(见表1-45)。PP吹塑薄膜挤出成型质量应符合标准QB/T 1956—1994的规定。

(5)PP薄膜挤出吹塑成型质量分析

1)薄膜的透明度略差些。

①吹胀后的膜坯冷却水温度偏高。应适当降低冷却水温度至30℃左右。(https://www.xing528.com)

②对吹胀后膜坯冷却用冷却水流量小,膜泡体降温速度慢。应加大冷却水流量。

③吹向膜泡的冷却风量过大。应适当降低风环出风量,直至膜的透明度提高。

④成型模具温度偏低,从模口挤出膜坯表面有些粗糙。应适当提高模具温度。

⑤挤出吹塑宽幅薄膜时,生产速度过慢。应酌情提高螺杆工作转速。

2)成品薄膜卷取后开口性差。

①挤出吹塑薄膜熔融料温度偏高。应适当降低机筒和成型模具温度。

②牵引辊夹紧力过大。应减少推动胶辊移动气缸的工作压力。

③湿膜干燥时温度高。应降低冷却定形后薄膜的烘干温度。

④冷却水温度偏低。应提高冷却水温至30℃左右。

⑤冷却水流量过大。应适当减少冷却水流量。

⑥风环吹向膜泡的风量太小。应适当加大吹风量。

3)膜面局部模糊、透明度差。

①膜泡通过冷却定形套时,局部与套管面不接触,冷却水环套管对中性差。应找正其工作位置。

②冷却水环内表面局部黏附杂质或油。应对冷却水环表面用中性洗涤剂清洗,去除油污。

③膜泡内充气量不足,使膜泡局部与冷却水环不能接触。应慢开充气阀向膜泡内充气,直至膜泡面与冷却水环内表面全部接触。

④膜泡厚度不均,使膜体降温速度不一致。应把模具的口模间隙调均匀。

⑤吹膜的表面与人字形导板面接触摩擦损伤。应加大冷却水环中的冷却水流量,使膜面形成一层水膜,消除膜面与人字形导板面的接触摩擦。

4)膜面出现纵向线痕。

①膜泡吹胀直径尺寸过大。应适当减少吹胀膜泡的进气量。

②膜泡冷却水环用冷却水量不足。应加大冷却水流量,保持膜泡体有一层水膜保护膜面。

③定形套或人字形导板面不光滑。应把这两个装置中与膜面接触的部位修光洁。

5)膜面有皱纹。

①薄膜的横向厚度误差大,是由于口模间隙不均匀所致。应把口模间隙调整均匀。

②辅机中的模具、人字形导板和牵引辊中线不同在一条以口模中心线为中线的垂直线上,造成膜泡运行偏斜,使膜泡在卷取时有皱纹。应重新找正。

③冷却水环位置有误。应调节水环对中,保持膜泡筒圆周同时浸水冷却降温。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。