在塑料薄膜这一类产品中,聚乙烯塑料薄膜是产量最高、应用范围比较广的一种塑料制品。聚乙烯薄膜多采用挤出吹塑成型,也可采用流延法成型和压延法成型。

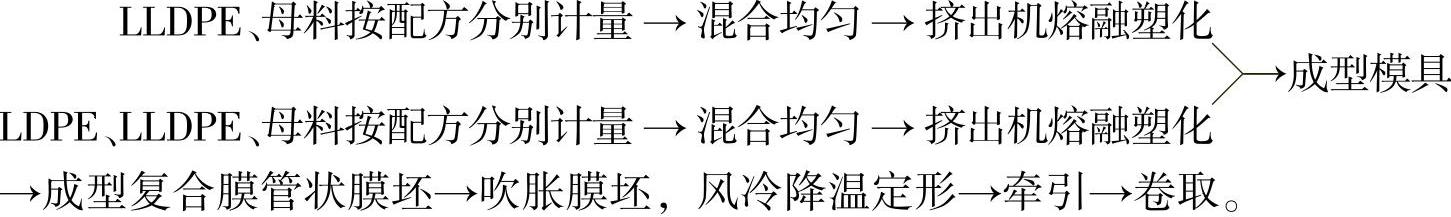

聚乙烯薄膜挤出吹塑成型生产工艺顺序:PE料→挤出机熔融塑化→模具成型管状膜坯向前运行(同时,膜坯被压缩空气吹胀和纵向拉伸变薄,呈筒状,还有冷风使筒状膜泡降温,将其固化)→牵引→卷取(生产工艺顺序如图7-1所示)。

聚乙烯薄膜的品种比较多。目前,应用较多的聚乙烯薄膜有低密度聚乙烯薄膜、高密度聚乙烯薄膜、线型低密度聚乙烯薄膜和由以上三种原料或两种原料混合后挤出吹塑成型的聚乙烯薄膜等。

聚乙烯薄膜主要用于农业地膜、大棚膜和各种物品的包装用膜。应用聚乙烯薄膜的厚度范围在0.008~0.150mm之间,厚度大于0.15mm的聚乙烯薄膜也有应用,但应用量比较少。低密度聚乙烯(LDPE)薄膜和高密度聚乙烯(HDPE)薄膜两种薄膜的性能比较见表7-1。

1.低密度聚乙烯薄膜挤出吹塑成型

低密度聚乙烯(LDPE)薄膜是聚乙烯类薄膜中应用量较大的一种薄膜,厚度一般在0.02~0.15mm,有较好的透明度和柔软性,常在-30~70℃的环境中使用,有良好的电绝缘性、防潮性和防辐射性。它一般多用于农业生产中的地膜、大棚膜、工业品和食品包装,作木板、纸及铝箔的复合膜和军工物品的防潮及防电磁辐射用膜等。

(1)原料选择 选择熔体流动速率(MFR)为0.3~4g/10min聚乙烯树脂,原料密度为0.92g/cm3左右。LDPE薄膜挤出吹塑成型专用树脂有多种牌号,生产时要根据薄膜用途选择专用料(可参照表1-7选择)。

成型不同厚度的LDPE薄膜时,树脂的熔体流动速率(MFR)选择参考值如下:当膜厚δ=0.02~0.03mm时,MFR=1~4g/10min;δ=0.03~0.08mm时,MFR=1~2g/10min;δ=0.08~0.15mm时,MFR=0.5~1.5g/10min。

(2)设备条件 采用通用型单螺杆挤出机,螺杆结构为等距渐变型或突变型;尽量选用螺杆头部(均化段处)设有屏障的高速新型结构螺杆,长径比大于20∶1,压缩比为3~4;机筒前加多孔板,过滤网不少于3层,为80/100/80目。成型模具为芯棒式或螺旋式结构,口模间隙在1mm左右,风环冷却。可参照表7-11~表7-13选择挤出吹塑膜用机组。

(3)工艺温度

1)薄膜厚度小于0.02mm。机筒的工艺温度分别为(从加料段至均化段)105~130℃、110~140℃、130~150℃,成型模具温度为130~155℃。

2)薄膜厚度为0.04~0.08mm。机筒的工艺温度分别为(从加料段至均化段)115~135℃、120~150℃、130~160℃,成型模具温度为160~170℃。

3)薄膜厚度为0.08~0.15mm。机筒的工艺温度分别为(从加料段至均化段)120~140℃、150~160℃、170~180℃,成型模具温度为160~170℃,熔融料温度为160℃左右。

(4)生产操作工艺要点

1)LDPE薄膜挤出吹塑成型时,可根据薄膜的应用需要,在原料中适当添加一些抗黏连剂和润滑剂(如硅藻土抗黏连剂和芥酸酰胺润滑剂),以降低制品的表面摩擦因数,减少黏连。

2)选择的LDPE树脂应是颗粒均匀、无杂质、无水分。

3)透明度要求较高的LDPE薄膜应选用密度在0.921~0.925g/cm3之间的树脂。

4)通用LDPE薄膜成型用原料的熔体流动速率(MFR)可选用2.0g/10min;高强度LDPE薄膜的MFR可选用0.3~1.0g/10min;极薄的LDPE薄膜的MFR可选用6.0g/10min;大棚膜的MFR为0.2~0.8g/10min;热收缩膜的MFR为0.2~1.5g/10min。

5)吹胀膜泡的牵引速度应与膜坯从模具口挤出的速度匹配,牵引速度应视膜厚尺寸的需要进行平稳升降。

6)为了使挤出吹塑薄膜的纵、横向强度接近一致,生产时要注意:膜管的吹胀比(膜管吹胀后的直径与口模直径之比)与纵向牵伸比(牵引膜泡的速度与膜管坯从模具口的挤出速度之比)值相接近。

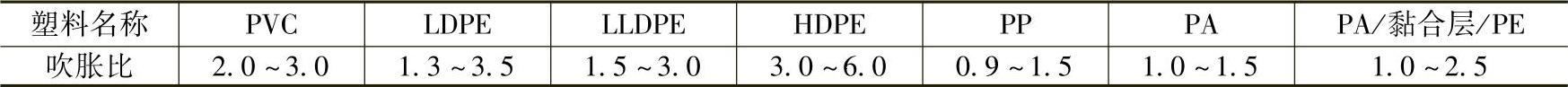

7)注意吹胀比要控制在1.5~3的范围内。若吹胀比较小,膜成型后的横向强度低;若吹胀比过大,膜泡运行不平衡,薄膜的厚度误差大。几种塑料的最佳吹胀比见表7-14。

表7-14 几种塑料的最佳吹胀比

8)牵引装置对膜泡管的牵引速度,要求牵伸比控制在2~8的范围内。牵伸比值过大,膜泡管易拉断;牵伸比值过小,成型薄膜的力学性能差。

9)挤出吹塑薄膜生产时,机筒前要加多孔板和过滤网,以保证原料塑化质量均匀和避免原料中的杂质影响成型膜质量。吹塑薄膜成型用原料为PVC时,过滤网用60/80目;原料为PE时,用60/80/100目;原料为PP时,用80/100/120目。安装时,注意目数小的过滤网靠在多孔板上和进料端;目数大的过滤网放在中间,以提高其工作强度。

10)生产前,应按挤塑原料的不同,参照表7-5把成型模具上口模间隙调整均匀。

11)熔融料从模具口挤出时,注意用铜质工具清除模具口处的残料,防止划伤模唇。熔融料从口模间隙挤出速度不均匀时,把料流速度快的部位口模间隙调小些,或把料流速度慢的部位口模间隙调大些。如果是由于模具温度不均匀而影响熔融料流速,则应把熔融料流速慢的部位温度调高些。

12)注意冷却风环的风量为5~10m3/min,风压为0.3~0.4MPa;风量应扩散均匀柔和,以保证膜泡不变形,运动不抖动为准。

13)膜管坯内吹入压缩空气压力为0.02~0.03MPa,吹入空气量以保证膜管胀圆为准。当膜泡被牵引正常运行后,膜泡管可加大送气量,直至达到工艺要求膜泡折径为止。

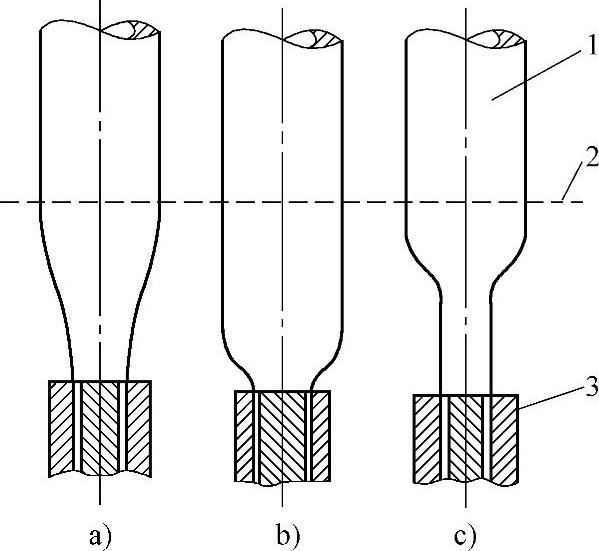

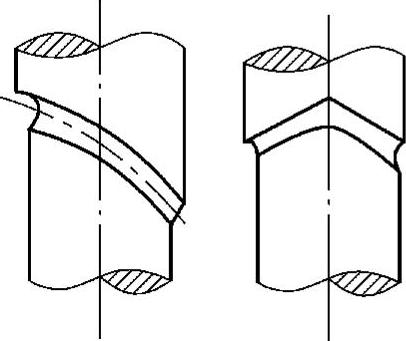

14)注意观察膜泡管形状。图7-33a所示为缓慢冷却膜泡管形状,此形状说明风环位置偏低,风量较小,而冷却空气温度偏高;图7-33b所示为快速冷却膜泡管形状;图7-33c所示为膜管离开模具一段距离后再快速冷却的膜泡管形状,此膜泡管形状说明风环的位置较高,吹出的风量较大,而且风的温度较低。膜泡管的冷凝线高度应控制在250~300mm范围内。

15)不同用途的LDPE薄膜挤出吹塑成型参考工艺参数如下:

①要求强度较高的重包装薄膜成型时。吹胀比2~3,牵引速度10~20m/min,口模间隙1~1.2mm,成型熔融料温度150~200℃,熔体流动速率(MFR)为0.3~1g/10min。

图7-33 风环工作对膜泡管形状的影响

a)缓慢冷却膜泡管形状 b)快速冷却膜泡管形状 c)膜管离开模具一段距离后再快速冷却的膜泡管形状

1—膜泡管 2—冷凝线 3—模具

②一般用途薄膜成型时。吹胀比1.5~2,牵引速度10~20m/min,口模间隙0.8~1mm,成型熔融料温度140~180℃,熔体流动速率(MFR)为2~4g/10min。

③农膜成型时。吹胀比1.5~3.5,牵引速度10~20m/min,口模间隙0.8~1mm,成型熔融料温度150~180℃,熔体流动速率(MFR)为1~2g/10min。

④地膜成型时。吹胀比2~3,牵引速度20~40m/min,口模间隙1.5~2mm,成型熔融料温度140~200℃,熔体流动速率(MFR)为0.5~1g/10min。

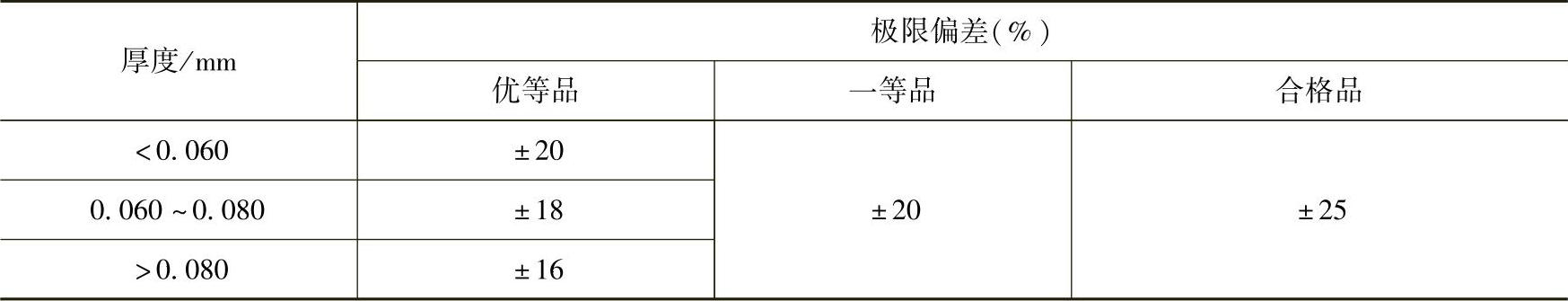

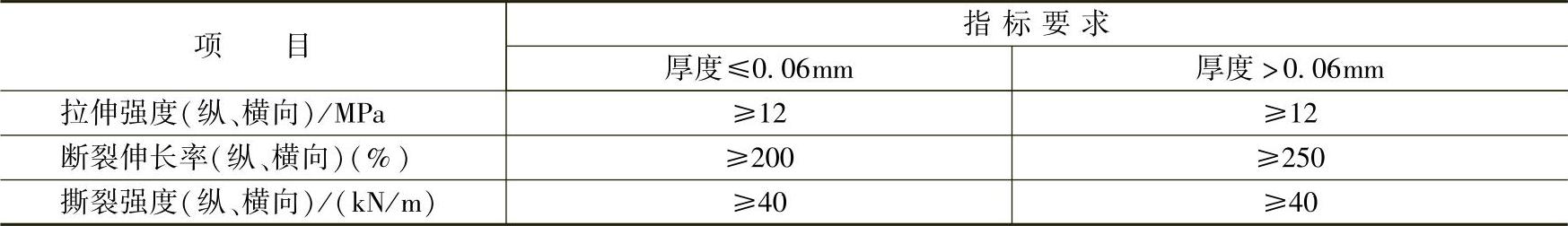

(5)质量 挤出吹塑LDPE薄膜的质量,以地面覆盖薄膜(简称地膜)质量要求为例,地膜质量应符合GB 13735—1992标准的规定。这个标准适合于以LDPE(MFR=1~3g/10min)、LLDPE(MFR=1~2g/10min)或LDPE、LLDPE、HDPE中的两种或三种树脂混合料(树脂中也可加入些助剂)为主要原料的挤出吹塑成型薄膜的质量。

(6)低密度聚乙烯薄膜挤出吹塑成型举例

例1:普通LDPE包装薄膜

普通LDPE包装薄膜一般都是指用LDPE、LLDPE或两种材料的混合料为原料挤出吹塑成型的薄膜。一般多用通用型单螺杆挤出机,采用上吹法生产成型薄膜。薄膜厚度在0.02~0.20mm之间或大于0.20mm。这种薄膜不仅可用于各种物品的包装,也可用于农业作育秧薄膜。生产时,原料只要干净、含水量很低(一般可认为无水分)、无任何杂质、熔体流动速率MFR在2~7g/10min即可应用。

1)原料选择。参照表1-7选择LDPE树脂牌号。

2)设备要求。可用通用型单螺杆挤出机,也可选用新型螺杆式挤出机。挤出机螺杆直径为ϕ65mm,长径比为20∶1,压缩比为3∶1。

成型模具采用螺旋式芯棒结构,口模直径为ϕ200mm,口模间隙为0.8mm,冷却风环直径为ϕ400mm。

3)工艺条件。机筒温度(从进料段至机筒出料端)分别是130~150℃、130~160℃、140~170℃,口模温度为150~170℃,熔融料温度为150~170℃,吹胀比为1.5~3,牵伸比为3~7。

4)质量。普通LDPE包装薄膜的质量应符合GB/T 4456—2008标准规定。薄膜分A(用LDPE树脂)、B(用LDPE与LLDPE混合料)和C(用LLDPE树脂)三类。

例2:LDPE透明薄膜

LDPE薄膜的成型多采用上吹法风冷方式成型。这种生产方式成型的薄膜透明度比较差。如果把LDPE薄膜成型改为下吹法,膜泡为水冷式生产,即可提高LDPE吹塑薄膜的透明度,而且它的光泽性和柔软性也都比较好。

低密度聚乙烯透明薄膜生产应注意事项如下。

1)原料选择。透明薄膜成型用原料选用密度为0.921~0.925g/cm3的LDPE树脂,熔体流动速率(MFR)为2~4g/10min。也可参照表1-7选择LDPE牌号。

2)设备条件。单螺杆挤出机的螺杆结构为等螺距螺纹深度渐变型,长径比为20∶1,压缩比为3∶1。成型模具为螺旋式芯棒结构。最好选择LDPE料专用挤出机(见表5-2~表5-5)。

3)成型模具的膜坯出口距冷却水平面距离在100mm左右。注意生产时要保持冷却水平面不产生抖动。水环冷却结构如图7-28所示。

4)膜泡的吹胀比为2。

5)生产薄膜厚度小于0.04mm时,机筒的进料温度为120~140℃、塑化段温度为130~150℃、均化段温度为140~165℃,成型模具温度为150~165℃,熔融料温度在155℃左右。

例3:重包装LDPE薄膜

重包装LDPE薄膜与普通聚乙烯包装薄膜的不同之处是膜的厚度。重包装LDPE薄膜的厚度一般为0.20~0.35mm,可用于20~30kg重物的包装,如化工原料、化肥、合成树脂及饲料等方面的包装。

重包装LDPE薄膜挤出吹塑时的注意事项如下:

1)原料选择。重包装LDPE薄膜成型用原料选择熔体流动速率(MFR)为0.3~0.5g/10min的LDPE树脂,如中国石化集团北京燕山石油化工有限公司生产的牌号为2F0.3A或2F0.4A的LDPE树脂等。也可参照表1-7选择LDPE牌号。

重包装LDPE薄膜也可用LDPE与LLDPE混合料挤出吹塑成型。原料中的线型低密度聚乙烯(LLDPE)树脂的比例占1/3左右。

2)设备条件。重包装LDPE薄膜挤出吹塑成型最好选用专用设备,如选用大连橡胶塑料机械股份有限公司生产的SJ-FMZ800型重包装LDPE薄膜吹塑辅机,与SJ-90×25型塑料挤出机配套使用。也可参照表7-11~表7-13选择主、辅机。

塑料制品厂也可用厂内现有生产设备,要求螺杆为挤塑PE料通用型螺杆,长径比为20∶1,压缩比为4∶1或3∶1。为保证原料的塑化质量,机筒工艺温度的控制要求是螺杆应通水控温。

成型模具应采用螺旋式芯棒结构。当挤出机螺杆直径为90mm时,成型模具的口模直径为200mm,口模间隙在1mm左右,吹胀比为2~3。

如不选用专用辅机,注意成型模具距牵引辊的距离应不小于8m,以保证厚薄膜的充分冷却降温。

3)工艺温度。机筒各段工艺温度:加料段130~150℃、塑化段160~190℃、均化段190~210℃,成型模具温度为190~200℃。

4)重包装LDPE薄膜的膜泡采用风冷降温,必要时也可把人字形导板改为水冷式人字形导板,用以配合风环对膜泡的降温定形。人字形导板的张开角度在15°~30°范围内。

例4:LDPE大棚薄膜

LDPE大棚薄膜一般折径幅宽都在2m以上,常用的薄膜厚度在0.08~0.14mm范围内。其主要用途是用作蔬菜大棚,为蔬菜生长时保温和保湿。按LDPE大棚薄膜用途的需要,选用不同原料组成配方,可挤出吹塑成型普通LDPE大棚薄膜、增强LDPE大棚薄膜、无滴LDPE大棚薄膜和长寿LDPE大棚薄膜等不同制品。

普通LDPE大棚薄膜的性能与聚乙烯薄膜的性能相同;增强LDPE大棚薄膜比普通LDPE大棚薄膜的强度高、韧性好;长寿LDPE大棚薄膜的耐老化性能好,使用时间比普通LDPE大棚薄膜长;无滴LDPE大棚薄膜的使用特点是在膜面上水雾少、透光性好,水滴可顺着膜面流入地面。

1)原料选择。普通LDPE大棚薄膜成型可选用中国石化集团北京燕山石油化工有限公司生产的LDPE树脂,牌号是PE-F-23D006或PE-FL-23D012。密度为0.919~0.922g/cm3、MFR为0.5~1.0g/10min的LDPE树脂都可用来生产LDPE大棚薄膜。也可参照表1-7选择LDPE牌号。

增强LDPE大棚薄膜挤出吹塑成型可选用LDPE和LLDPE混合料。两种原料的掺混比例为:LDPE占60%左右,LLDPE占40%左右。

长寿LDPE大棚薄膜成型用原料可在增强LDPE大棚薄膜用料配方中加入0.4%的防老剂(如用二叔丁基羟基甲苯BHT)和0.15%的抗氧剂,必要时还应加入适量的液体石蜡。

2)设备条件。由于LDPE大棚薄膜成品幅宽大、成型用熔融料量大,所以要选用大规格挤出机。通常,生产折径为2m的薄膜应选用螺杆直径为90mm的挤出机;生产折径为4m的薄膜要选用螺杆直径为150mm的挤出机。为了提高生产率,保证原料塑化质量,最好选用有屏障段的分离型螺杆挤塑原料。也可参照表7-11~表7-13选择挤出吹塑薄膜生产线。

成型模具可选用螺旋式芯棒结构。为减轻模具质量,最好选用莲花瓣式模具结构,但成型膜表面会有多条熔融料接线纹。

3)LDPE大棚薄膜挤出吹塑工艺参数。机筒各段工艺温度:加料段140~160℃、塑化段160~180℃、均化段190~200℃,成型模具温度为180~190℃,吹胀比为2~3,口模间隙为1~1.2mm,牵引速度为2~20m/min。

吹胀膜泡用风冷降温。折径为2m的膜泡用直径为700mm风环,机架高8m;折径为4m的膜泡用直径为1400mm风环,机架高15m,经降温固化后将膜幅宽折叠成2m卷取。

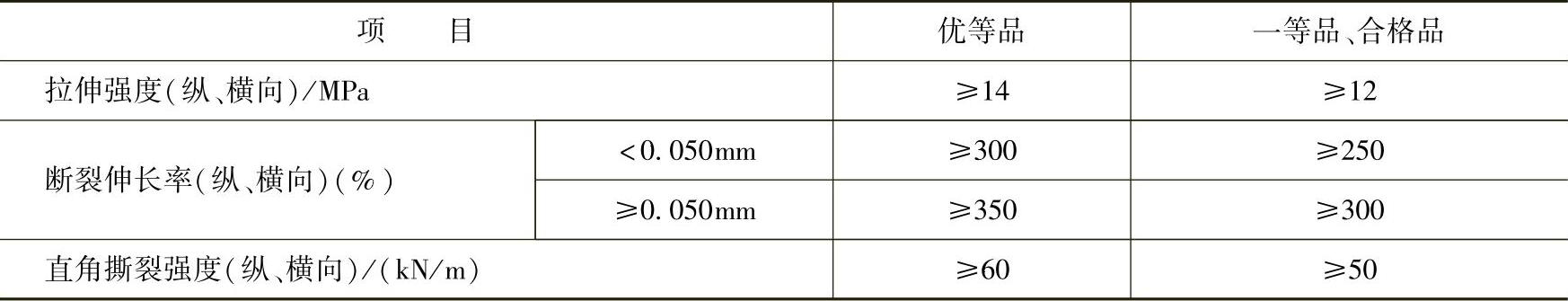

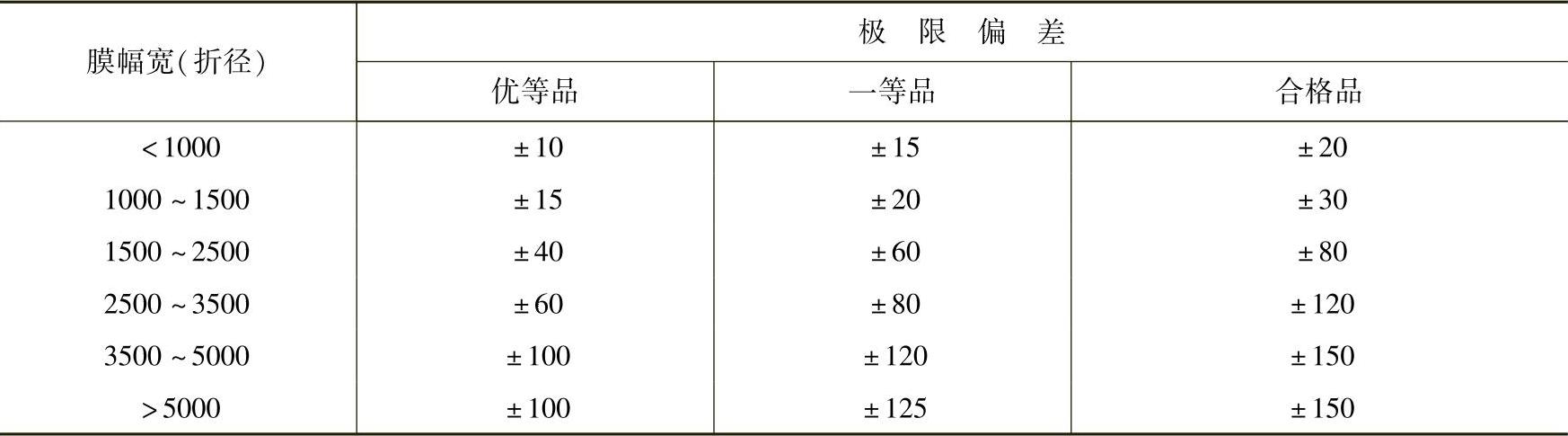

4)质量。LDPE大棚薄膜的质量应符合标准GB 4455—2006的规定。其力学性能、宽度及偏差、厚度及偏差分别见表7-15~表7-17,外观质量可参照例1中的LDPE薄膜的外观质量。

表7-15 LDPE大棚薄膜的力学性能

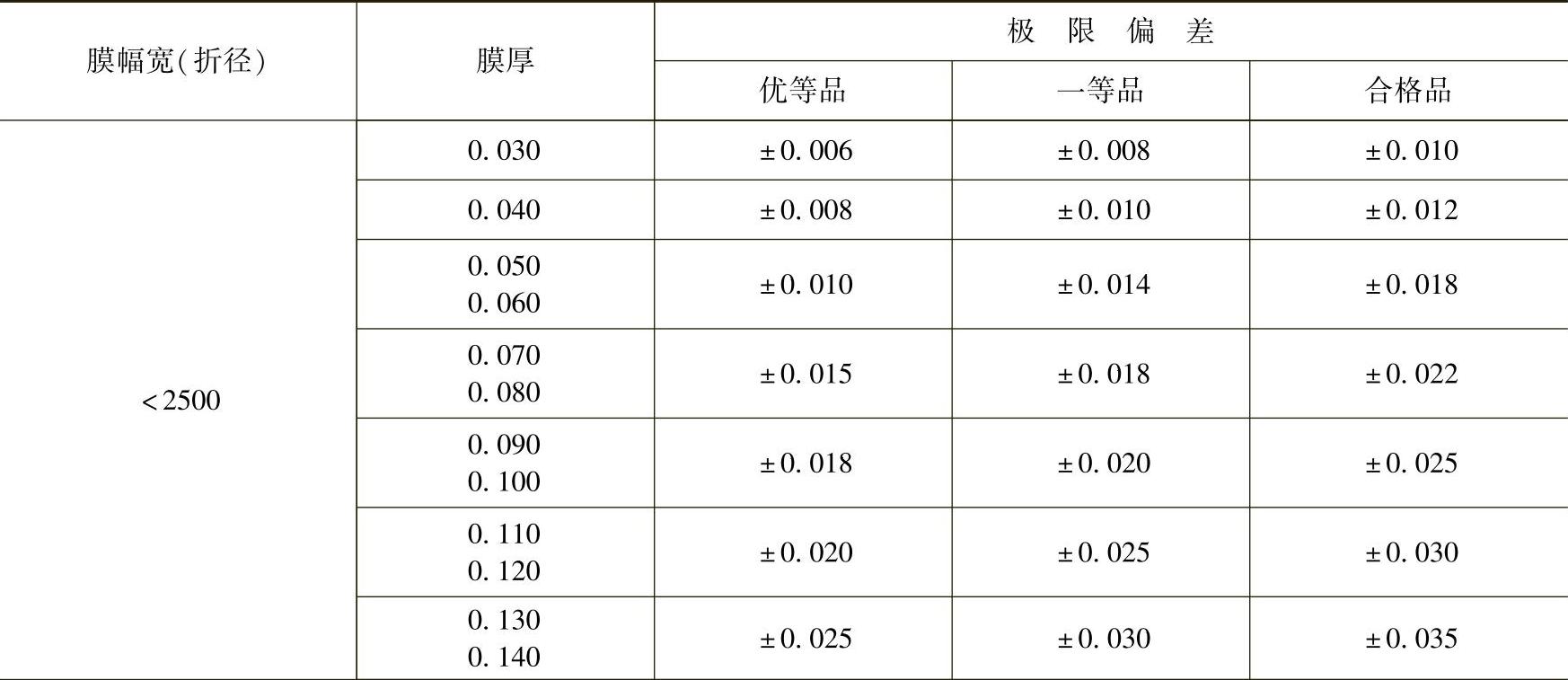

表7-16 LDPE、LLDPE大棚薄膜的宽度及偏差 (单位:mm)

表7-17 LDPE、LLDPE大棚薄膜的厚度及偏差 (单位:mm)

(续)

例5:LDPE地面覆盖薄膜(简称LDPE地膜)

LDPE地膜是一种覆盖农作物生长的地面用薄膜,其作用是保温、保水和防止肥料流失,保证农作物的增产。为了适应不同农作物生长的需要,地膜可制成黑、红、白、蓝等颜色,如土豆用黑色膜覆盖,既可增产,又能抑制杂草生长;蓝色膜覆盖农作物生长的地面,既能增产,又能增温;红色膜适合棉花生长的地面覆盖;苹果园地面用银灰反光膜覆盖,果实的颜色好、早熟,还有除蚜虫的效果。

地膜中还有一种在低密度聚乙烯内加入光降解剂成型的光降解地膜。地膜在使用中光的作用下降解成碎片,减少膜对环境的污染。

1)地膜挤出吹塑成型用原料。

①普通地膜用聚乙烯树脂的密度为0.92g/cm3,熔体流动速率(MFR)在2g/10min左右。可参照表1-7选择LDPE牌号。

②有色地膜是在LDPE树脂中加入3%~5%的色母料或少量的着色剂。

③光降解地膜是在LDPE树脂中加入一定比例的光降解剂及其他一些助剂。

2)设备与工艺参数的选择。挤出吹塑成型LDPE薄膜的设备和工艺参数的选择应用与普通聚乙烯吹塑成型薄膜的完全相同。

LDPE地膜挤出吹塑成型工艺中与普通聚乙烯薄膜挤出吹塑成型工艺的不同之处是:膜泡的吹胀比可略大些(常用吹胀比为2.5~3);牵引膜泡速度可略快些(最高速度可达40m/min);口模间隙比较小(一般在0.8mm左右);成品在折叠处要剖开,然后分别卷取成捆。

LDPE地膜产品质量要求及性能应符合标准GB 13735—1992的规定。

例6:LDPE微薄薄膜

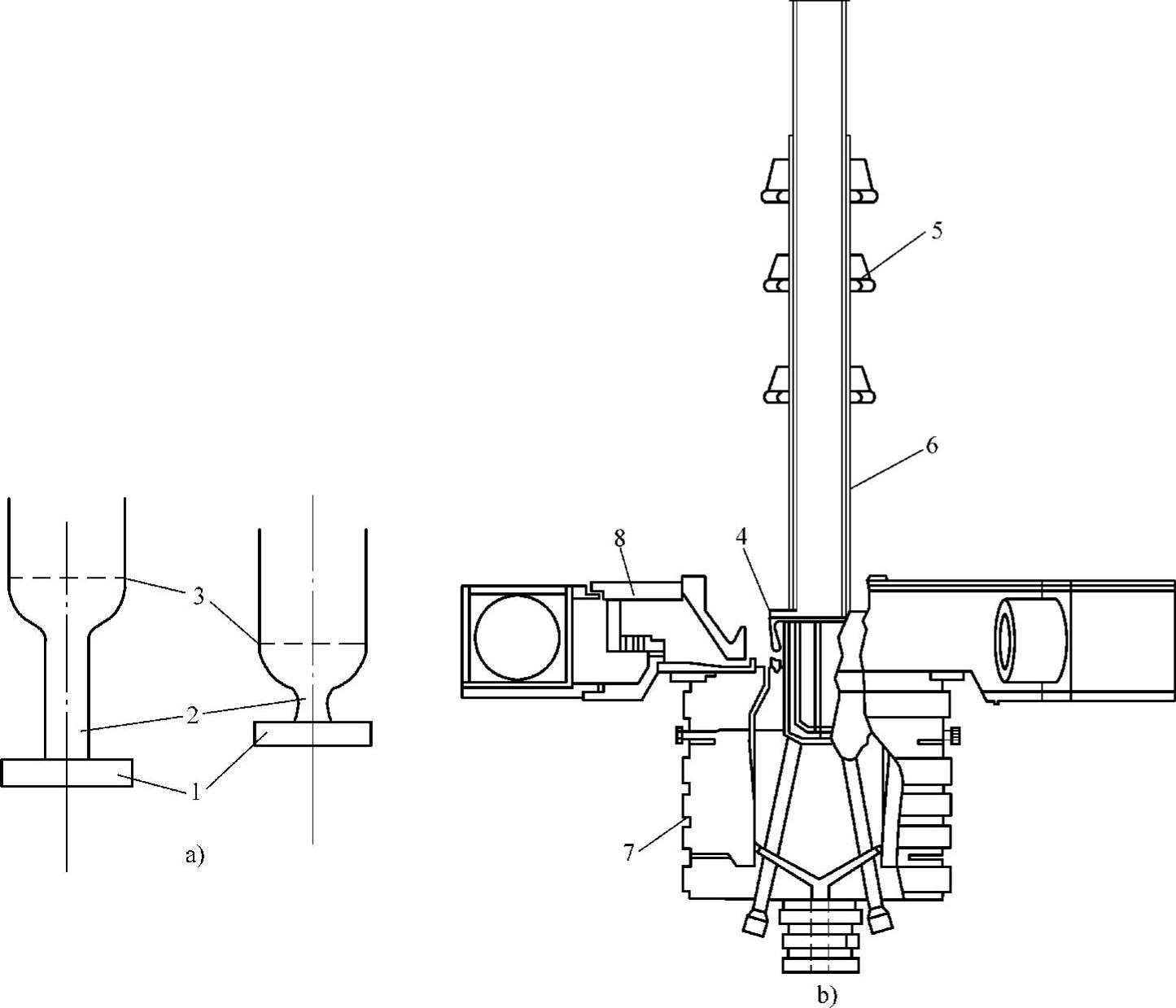

LDPE微薄薄膜采用挤出平吹法成型方式,工艺流程见图7-1c。挤出平吹法成型LDPE薄膜用设备结构比较简单,不需要高大厂房,设备生产操作和维修都比较方便。一般多用此种设备生产厚度在0.02mm左右、折径不大于300mm的薄膜。

由于LDPE微薄薄膜具有无毒、无味、透明度较高、开口性和热封性好、能印刷各种图案等特性,所以多用来作各种食品的包装薄膜。

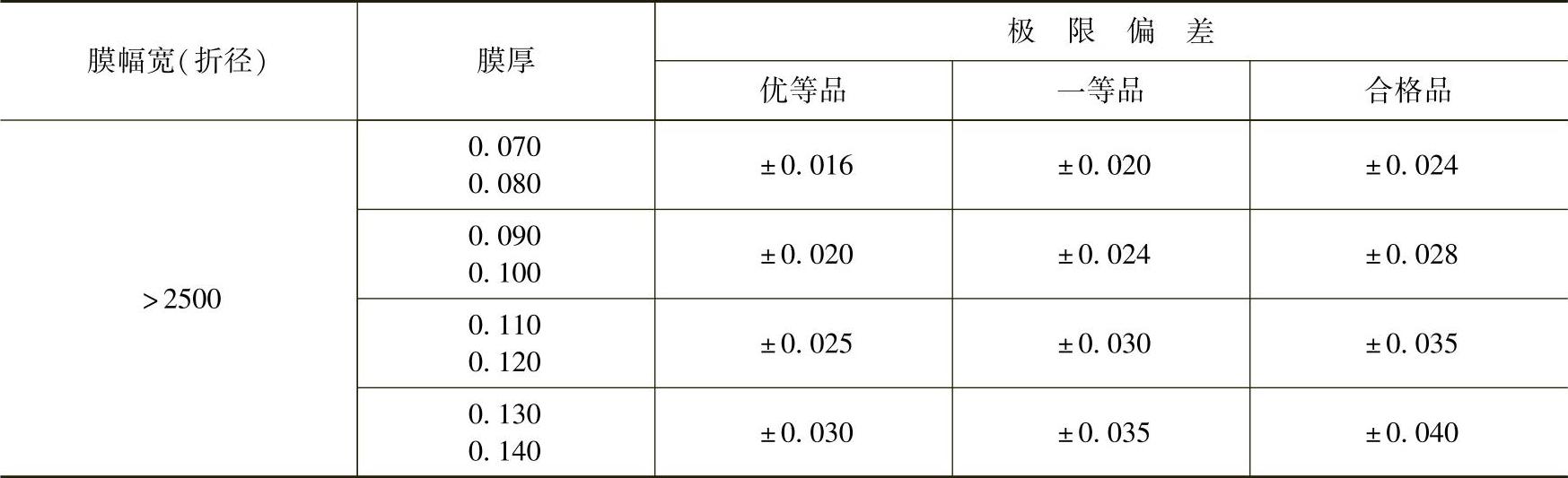

1)原料选择。选用熔体流动速率(MFR)在2~5g/10min范围内的LDPE树脂。由于薄膜是用来作食品包装,要求LDPE制品的卫生指标应符合标准GB 9687—1988的规定(见表7-18)。应用时,参照表1-7选择LDPE树脂牌号。

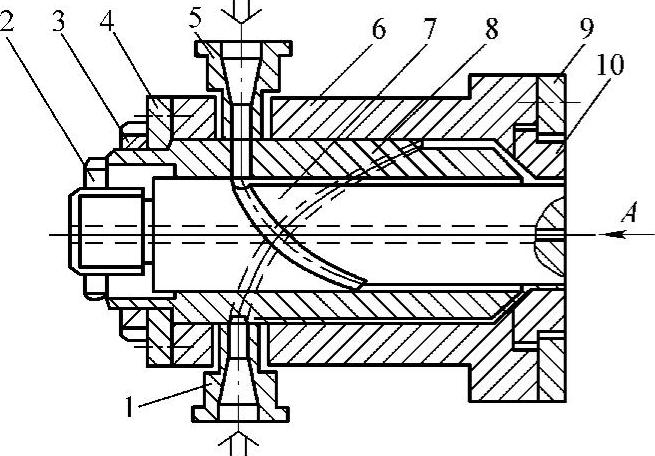

2)设备条件。用螺杆直径为ϕ30mm的挤塑PE料通用型挤出机。其螺杆长径比为20∶1,压缩比为3∶1,螺纹为等距渐变型螺杆结构,成型模具结构类似于塑料管成型用模具结构(见图7-9),口模直径为ϕ75mm。

3)挤出平吹成型薄膜工艺参数。

①机筒各段工艺温度:加料段120~135℃,塑化段140~165℃,均化段170~180℃。

②成型模具温度为165~175℃。

③膜泡吹胀比在2~3之间,牵伸比在3~5之间。

表7-18 聚乙烯食品包装用薄膜的卫生标准理化指标

例7:LDPE热收缩薄膜

LDPE热收缩薄膜中的高聚物分子,具有在高于玻璃化温度时可拉伸定形,再受热时可收缩的特性。应用这种薄膜时,先将被包装物品用膜包好,然后送入烘箱中加热(温度为90~150℃),则遇热后薄膜收缩,把物品包紧,使这种物品在密封状态下保存,也起到防潮的作用。

LDPE热收缩薄膜的挤出吹塑成型可采用单向拉伸法成型,也可用双向拉伸法成型。单向拉伸法成型薄膜时,由于只在一个方向上受到拉伸,所以它的热收缩率很低(仅为10%左右)。双向拉伸法成型薄膜时,纵、横方向上都受到拉伸,膜受热时,纵横方向收缩率较高,而且两个方向的收缩率接近相等,热收缩率在40%左右。

PE热收缩薄膜可用于各种食品、农副产品及建筑材料和各种轻工用品的包装。PE热收缩薄膜的厚度可按被包装物的需要来决定。一般用途的PE热收缩薄膜厚度通常在0.02~0.04mm范围内,以厚度在0.025~0.05mm范围内应用得最多。

1)PE热收缩薄膜应具备条件。

①薄膜热收缩率高。

②薄膜的韧性和低温性好。

③长期储藏时性能稳定。

④用于食品包装薄膜应无毒、无异味,封口时不产生腐蚀性气体。

⑤在PVC、PP和PE三种热收缩薄膜中,PE热收缩薄膜成型工艺最简单、生产成本最低。

2)原料选择。LDPE热收缩薄膜成型应选用LDPE树脂,密度为0.920~0.925g/cm3,熔体流动速率(MFR)为0.3~2g/10min。可参照表1-7选择LDPE树脂牌号。

3)设备条件。国内已有大连东方橡胶塑料机械开发有限公司和湖北轻工机械股份有限公司等厂家生产PE热收缩薄膜机组,生产时尽量选择专用机组生产。也可用挤塑PE树脂通用型挤出机,螺杆直径按挤出薄膜折径大小选取,螺杆可以是等螺距,螺纹深度为渐变型,长径比为(25~30)∶1,压缩比在3∶1左右。

成型膜坯用模具结构最好是螺旋式芯棒结构,口模间隙在1mm左右。

膜坯的吹胀冷却方式可采用平挤出上吹胀、双风口急冷却方法,也可选用平挤出下吹胀、水环冷却拉伸方法。

4)低密度聚乙烯热收缩薄膜生产工艺流程。

①采用平挤出上吹法成型生产工艺流程为:LDPE树脂→挤塑原料成熔融态→模具成型膜坯→拉伸吹胀膜坯(同时风环急速为膜降温)→牵引→剖幅→收卷。

②采用平挤出下吹法成型生产工艺流程为:LDPE树脂→挤塑原料成熔融态→模具成型膜坯→膜坯管稍微吹胀、拉伸后立即用水环急速冷却降温→在烘箱内把膜管加热至高弹态,进行二次吹胀拉伸膜泡至要求规格,再进行水环冷却定形→成品收卷。

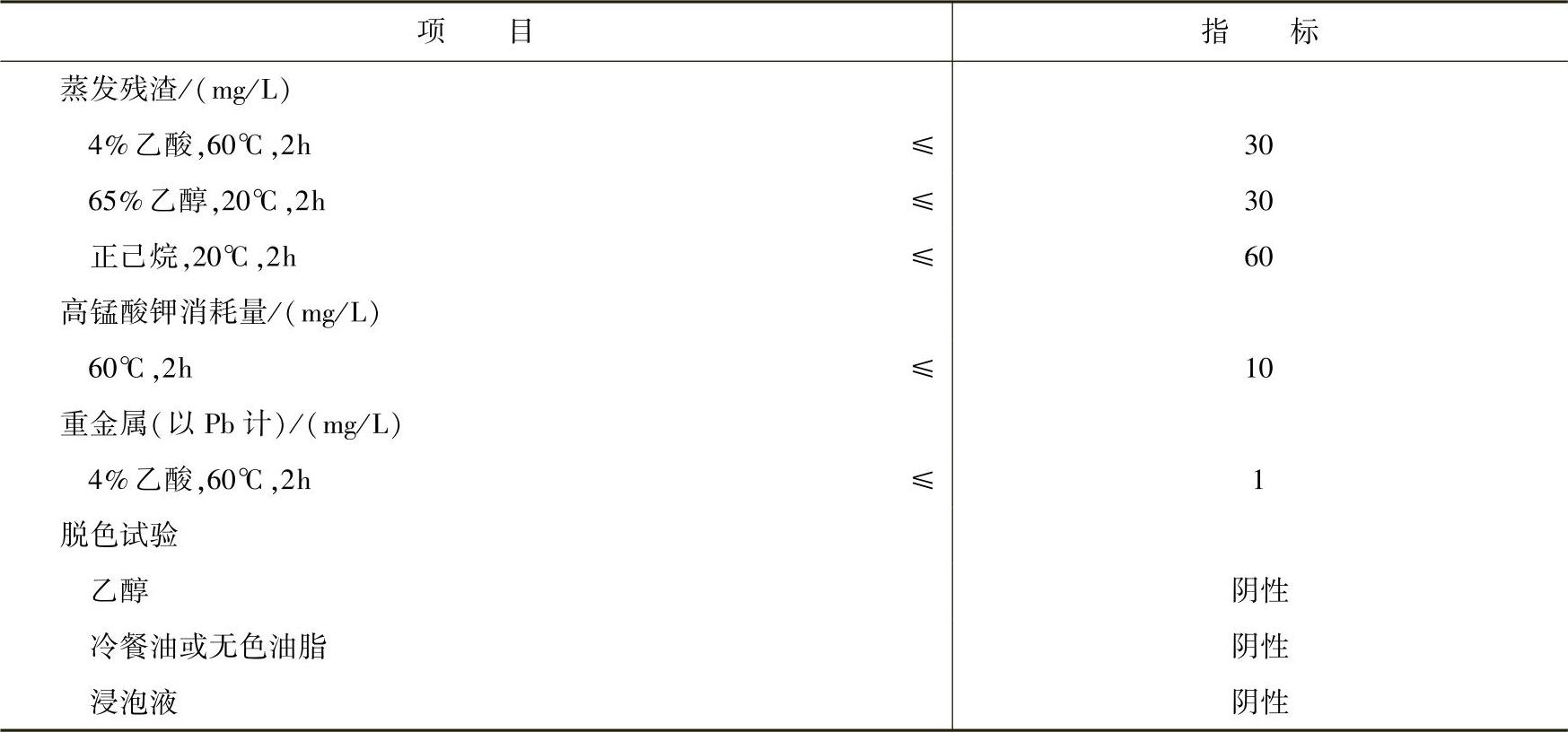

LDPE热收缩薄膜平挤出下吹法成型工艺流程如图7-34所示。

图7-34 LDPE热收缩薄膜平挤出下吹法成型工艺流程

1—挤出机 2—膜坯成型模具 3、7—冷却水环 4—牵引夹紧辊 5—加热烘箱 6—吹胀膜泡 8—人字形导板 9—牵引辊 10—成品收卷装置

5)工艺条件。挤塑LDPE料机筒各段温度:加料段140~160℃,塑化段170~185℃,均化段190~210℃。

成型模具温度为185~190℃,口模间隙控制在0.8~1.0mm。

吹胀比为2.5左右,牵引比为2~5。

6)挤出吹塑LDPE薄膜推荐的工艺参数。

①熔体流动速率的选择:一般包装用LDPE热收缩薄膜为1.5~2.5g/10min;要求强度较好包装用LDPE热收缩薄膜为0.8~2g/10min。

②要选用较低密度值的LDPE树脂,成型薄膜的热收缩性较均匀。

③挤塑原料时,在保证塑化质量的情况下尽量采用较低的塑化温度,这对制品质量的稳定和热收缩性能的提高有益。

④热收缩薄膜的厚度在0.025~0.06mm范围内较适宜,同时要求膜厚的误差要尽量小,这个条件对膜的热收缩均匀性较有保证。

⑤薄膜的吹胀比应控制在3~5范围内,纵向拉伸比应控制在2~6范围内。过小的吹胀比和拉伸比会导致薄膜没有热收缩性能;过大的吹胀比和拉伸比会导致生产不稳定。

⑥膜坯管应在比LDPE熔点低些温度的条件下拉伸,冷凝线高度应比普通LDPE薄膜的冷凝线高度值大些,控制范围在200~500mm之间。这个条件的控制也是为了保证膜坯在适宜的温度条件下拉伸与吹胀。

⑦用于室外包装的LDPE热收缩薄膜成型原料中,可适量加入光稳定剂(HALS)。

7)LDPE热收缩薄膜的质量。应符合标准GB/T 13519—1992规定:LDPE热收缩薄膜的厚度和极限偏差见表7-19。热收缩薄膜分A、B两种类型:A类为单向拉伸薄膜,当收缩比大于2时,收缩率在20%~40%之间;B类为双向拉伸薄膜,收缩比小于2时,收缩率在20%~40%之间;A2、B2类的收缩率大于40%。

表7-19 LDPE热收缩薄膜的厚度和极限偏差

薄膜宽度偏差为±2%。LDPE热收缩薄膜的力学性能见表7-20。其外观应不允许有影响使用的洞孔、色斑、气泡、鱼眼、皱褶和杂质等缺陷。

表7-20 LDPE热收缩薄膜的力学性能

例8:聚乙烯自封薄膜

聚乙烯自封薄膜是挤出吹塑薄膜中一种具有特殊结构的薄膜。这种薄膜结构特殊的地方就是在成品膜上有一个断面呈锚形的凸棱和凹槽,而薄膜的性能和普通聚乙烯薄膜完全相同。用聚乙烯自封薄膜制成的薄膜包装袋,在开口两侧有如拉链一样的凹棱和凸槽,稍一用力即可将包装袋启闭,而且能反复使用,但靠袋内被包装物的胀力或外部压力却不能轻易把包装袋打开。

用这种自封薄膜制成的自封式包装塑料薄膜袋,外观新颖别致,封闭包装物品可靠,无毒、无味、防污染,而且既轻又方便,很受应用者欢迎。这种包装袋可用来包装各种制品,如书本、服装、工业零配件、玩具等,特别是用于需经常启闭的糖果、熟食和各种小食品的包装,既清洁卫生又方便存放。

1)原料选择。挤塑聚乙烯自封薄膜生产成型应选用包装级吹塑PE树脂。一般可用HDPE和LDPE树脂,要求树脂的熔体流动速率(MFR)为2~7g/10min。目前,应用较多的还是LDPE树脂,如中国石化集团北京燕山石油化工有限公司生产的ZF7B型树脂可生产自封薄膜。

2)挤出吹塑自封薄膜生产方式。聚乙烯自封薄膜的挤出吹塑成型生产方式可用挤出平吹法和挤出上吹法生产成型,生产工艺顺序与普通聚乙烯的挤出吹塑生产工艺顺序完全相同。

3)设备选择。原料熔融塑化用挤出机可选用挤塑PE料通用型单螺杆挤出机,螺杆直径的选择按挤出吹塑自封薄膜的折径大小确定,一般多用ϕ45mm和ϕ65mm;长径比L/D≥20∶1,压缩比为3∶1;机筒前加多孔板和三层过滤网,过滤网目数为80/100/80目。

成型模具选用螺旋式芯棒结构,出料口平直段除设有缓冲槽外,还设有能够成型自封薄膜锚形断面的凸棱和凹槽式限料结构(见图7-35)。

图7-35所示的模具结构与普通聚乙烯挤出吹塑薄膜成型用模具结构有不同之处,这种结构形状的准确与否,对自封薄膜应用时的启闭工作效果有很大影响。对这个部位结构的设计与加工应注意凸棱和凹槽截面形状的非对称性,以适应这种自封包装袋封闭后的外力打开,内胀力或压力不易打开的要求;注意凸棱和凹槽结构间隙与口模和芯棒间隙的协调性,应能达到熔融料在此处流过时的熔融料流量及流速与口模圆周上各点的熔融料流量及流速一致,这样才能顺利成型出较理想的凸棱和凹槽。注意这种理论设想对模具结构的要求,由于受原料性能和挤出等多种因素的影响,很难一次设计加工出较合适的模具结构,应在实际生产中反复试验修改,才能达到较理想的效果。

挤塑成型聚乙烯自封薄膜用辅机的选择要求比挤塑成型普通聚乙烯薄膜用辅机的选择要求高。特别是冷却风环的工作方式对自封薄膜中的凸棱和凹槽成型质量有较大影响,一般要2~3个风环工作对膜泡进行冷却;牵引前通过人字形导板后的第一牵引辊只是一个导辊;牵引冷却定形薄膜运行的夹紧牵引辊上应开有凸棱、凹槽通过的凹槽,以防止夹紧辊的夹紧力使薄膜上的凸棱、凹槽变形。

图7-35 自封口吹塑膜成型模具

1—螺钉 2—口模 3—调节螺钉 4—连接颈 5—模具体 6—芯棒 7—螺母 8—定位锁 9—凹槽模 10—凹槽模芯 11—销 12—凸棱模

挤出吹塑成型自封薄膜用辅机的生产厂家有大连东方橡胶塑料机械开发有限公司、江苏昆山信中机械有限公司等。

4)挤出吹塑工艺操作要点。

①原料挤塑时的挤出机机筒各段工艺温度:加料段110~130℃、塑化段140~160℃、均化段150~170℃,成型模具温度在160℃左右。

②挤塑聚乙烯自封薄膜的主要工艺参数选择:螺杆工作转速在50~100r/min范围内;牵伸比控制在2~4范围内;口模间隙调整应以薄膜的成品厚度和牵伸比的大小来确定,一般控制在1mm左右。

膜泡的吹胀比不同于普通聚乙烯薄膜的挤出吹塑生产吹胀比,为了使挤出成型模具的凸棱和凹槽不变形,一般膜泡直径可略大于口模直径或近似相等。薄膜的厚度主要是依靠膜泡的牵伸比来控制。

③成型模具上口模直径的选择主要是根据薄膜制品的折径大小来确定,一般口模直径在吹膜折径的0.7~1倍尺寸范围内。

④风环的工作位置及风口直径的选择对薄膜中的凸棱和凹槽冷却定形质量影响也较明显。一般自封薄膜的风冷定形需要2~3个风环;风环中风口的直径约是口模直径的1.7~4倍(口模直径小,风口直径取大值;口模直径大,风口直径取小值);第一风环距口模距离为200~250mm;第二风环距第一风环距离为150~200mm(口模直径大,距离取大值,口模直径小,距离取小值)。

⑤自封薄膜的质量要求及性能指标目前还没有标准规定。自封薄膜的力学性能可参照普通聚乙烯吹塑薄膜的物理指标检测,封口塑料袋的力学性能可参照下列条件检测:

a.凸棱和凹槽配合松紧适宜。

b.内启拉力明显大于外启拉力。

c.有效开合次数应大于20次。

d.热封强度≥7N/15mm(按QB/T 2358—1998标准测试)。

e.封口袋应跌落不破裂,密封不渗漏,悬吊试验时封口不开裂(按BB/T 0014—2011标准测试)。

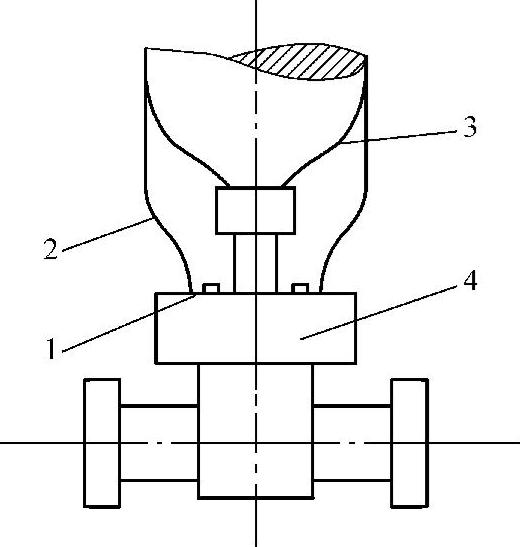

例9:气垫薄膜

所谓气垫薄膜,实际就是在薄膜的中间含有气泡夹层的一种膜状物。这种薄膜是将LDPE树脂经挤出机熔融塑化后,在成型模具内成型两层膜片挤出。其中一层膜片在真空辊上被吸塑成膜泡形后,与另一层膜片复合成一体,后者紧贴在带有膜泡的开口面上,这种复合膜就是一种气垫薄膜。如果再把凸起的膜泡面上也复合一层薄膜,则即成为三层复合气垫薄膜。

由于三层复合气垫薄膜中间含有气泡层,则这种复合膜质量比较轻而具有弹性;另外,还有防潮、防振和隔声及美观、防虫、防霉烂、价廉等特点。根据复合气垫薄膜的特点,人们多将这种膜用作仪表、仪器、陶瓷和玻璃器皿的包装材料。

1)原料选择。气垫薄膜的挤出成型的主要原料是LDPE树脂,要求树脂的熔体流动速率(MFR)在5~8g/10min范围内。另外,按气垫薄膜的工作环境需要,还可在主树脂中加入一定比例的HDPE树脂和乙烯—醋酸乙烯共聚物(EVA)改性。如果气垫薄膜要求有颜色,应在树脂中加入适量的着色剂。

2)设备选择。由于气垫薄膜挤出成型用原料主要是LDPE树脂,所以挤出成型只用PE料挤塑用通用型挤出机即可。

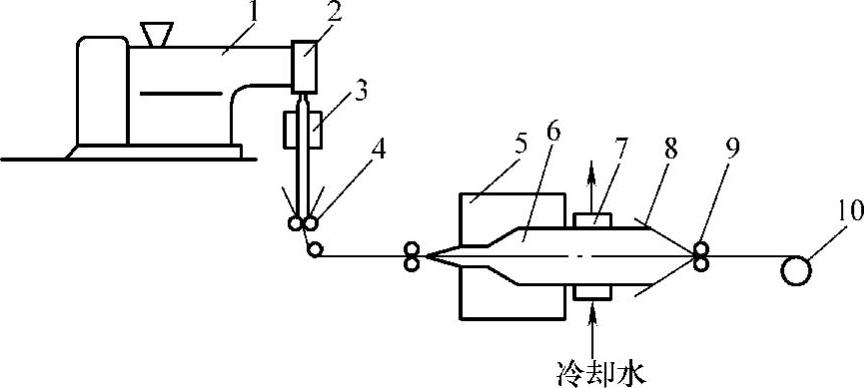

成型模具结构应根据挤塑成型薄膜的生产方式确定。气垫薄膜成型可采用吹塑成型,也可选用平膜成型法。挤出成型平膜法的生产工艺比较简单,这种薄膜成型用衣架型模具结构如图7-36所示。从图中可以看到:这种衣架式T形模具结构比较特殊,熔融料从机筒挤出进入模具腔后,由于中间有一个分流锥把料流分成两股,分别从模具体的两个口模缝隙中挤出,成型两个膜片。

模具中模具口的宽度尺寸应根据挤出机螺杆的直径大小和挤出膜片的宽度来确定:如选用螺杆直径为ϕ45mm挤出机时,成型模具口的宽度应在100~500mm范围内。两片膜的厚度可分别用调节螺钉调整。

气垫薄膜挤出平膜成型用辅机结构比较简单,比较特殊的零件是气垫薄膜膜泡成型辊。它的结构与普通挤出平膜冷却辊结构不同:这个辊的外表壳体为转动件,辊面上有等距均匀分布的膜泡成型用圆孔(按气垫薄膜应用条件的不同,膜泡成型用圆孔的直径范围是3~25mm,圆孔的深度范围是2~10mm);辊的内腔有一个与膜泡孔相通的抽真空气槽,固定不动,由管路与抽真空泵连通。

图7-36 衣架型模具结构

1—口模分流锥 2—连接件 3—模具体 4—模唇 5—调节螺钉

成型气垫薄膜挤出成型用辅机的生产厂商有大连东方橡胶塑料机械开发有限公司、广东佛山塑料机械化厂等。

3)气垫薄膜挤出平膜成型工艺。

①气垫薄膜挤出平膜成型生产工艺顺序(见图7-37):主要原料LDPE与其他辅助材料计量混合→挤塑原料呈熔融态→模具成型二层薄膜片→吸塑成型气泡→牵引导辊复合→收卷。

②挤塑原料机筒各段工艺温度:加料段130~150℃、塑化段170~190℃、均化段200~220℃,成型模具与机筒连接段160~180℃,成型模具温度为160~170℃。

气泡吸塑成型辊真空度在0.04MPa左右。

4)LDPE气垫薄膜的质量标准。LDPE气垫薄膜的质量要求应符合标准QB/T 1259—1991的规定。

2.高密度聚乙烯薄膜挤出吹塑成型

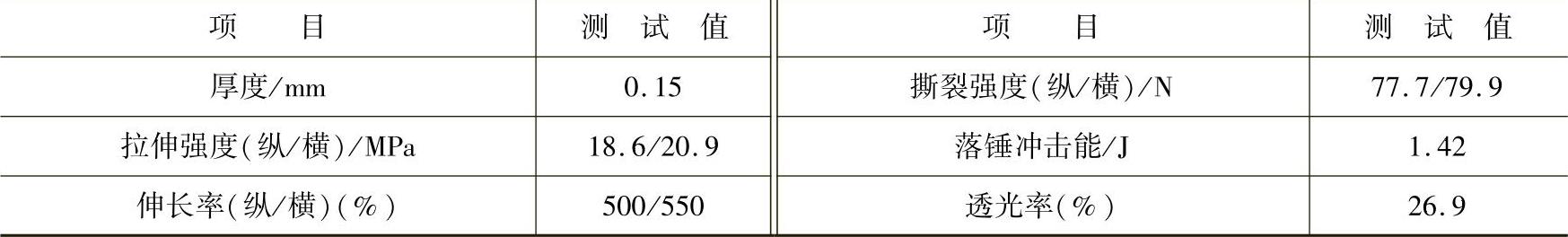

HDPE微薄薄膜是指以高密度聚乙烯(HDPE)为主要原料成型薄膜厚度在0.01mm左右的薄膜。这种薄膜的外观手感与薄绢纸相似,它的强度高、韧性和防潮性均较好,应用量占HDPE薄膜总产量的90%以上,比同厚度的LDPE薄膜物美价廉。HDPE微薄薄膜主要用作各种购物袋、垃圾袋及各种食品袋。

(1)HDPE微薄薄膜的特点

1)HDPE薄膜由于强度高、韧性好而得到广泛应用。薄膜的厚度最薄可吹塑至7~25μm;薄膜的强度比LDPE薄膜强度高许多,在同样条件下应用时,可比LDPE薄膜厚度尺寸小40%左右。HDPE薄膜与LDPE薄膜的物理性能比较见表7-21。

图7-37 气垫薄膜挤出平膜成型生产工艺顺序

1—单螺杆挤出机 2—成型平膜模具 3—气泡吸塑成型辊 4—导辊 5—卷取装置 6—牵引冷却复合辊7—连接件

表7-21 HDPE薄膜与LDPE薄膜的物理性能比较

2)HDPE薄膜无色、无味,透明度不如LDPE薄膜。

3)薄膜的耐水性、耐潮湿、耐化学物品及耐药品的腐蚀性能均较好。

4)制品的密度略高于LDPE、LLDPE制品。

5)低温条件下刚性好。

6)膜的耐热性及热稳定性都比LDPE膜好。

7)挤出吹塑成型较容易。

8)膜与氧接触易氧化变脆。

(2)HDPE挤出吹塑成型工艺

1)原料选择。用于挤出吹塑薄膜的树脂密度为0.947~0.952g/cm3,熔体流动速率(MFR)为0.08~2g/10min。熔体流动速率(MFR)常用值一般不大于0.1g/10min。

为了提高薄膜的韧性,主要原料中还可加入20%的LLDPE;为降低生产成本和增强手感,也可在主原料中加入少量轻质碳酸钙。应用时,也可参照表1-16选择HDPE树脂牌号。

2)设备条件。为了提高生产率,用于挤出吹塑HDPE薄膜的设备应尽量选用带屏障结构的新型螺杆;机筒的加料段要能充分冷却,内圆表面应带有纵向沟槽;成型模具内的芯棒为螺旋式结构,模唇口间隙应在1.2~1.5mm间可调。可参照表7-11~表7-13选择挤出吹塑薄膜机组。

3)工艺温度。挤出机机筒各段温度为:加料段140~160℃、塑化段170~190℃、均化段190~210℃,成型模具温度为200~210℃。

(3)工艺操作要点

1)挤出吹塑HDPE薄膜应选用相对分子质量高、熔体流动速率低的树脂作原料。这种原料的熔融料强度好、吹胀膜泡生产稳定。一般多用熔体流动速率在0.03~0.08g/10min范围内的树脂。

2)HDPE薄膜生产厚度多在8~30μm的范围内,膜泡吹胀比在4左右,拉伸比在5左右;生产超薄膜时,必要时可加内稳泡器。

3)HDPE树脂的挤出塑化温度比LDPE树脂的挤出塑化温度高。注意温度控制不宜太高,避免原料降解、熔融料炭化、制品出现小针点。

4)挤出吹塑HDPE树脂时,螺杆长径比应不小于25,压缩比在3~4之间,机筒前加80/100/80目三层过滤网。

5)HDPE熔融料吹胀膜泡的冷凝线比LDPE熔融料吹胀膜泡的高(见图7-38)。这种薄膜吹胀成型时的纵、横取向同时作用,这是成型HDPE超薄薄膜工艺中一个重要的成型条件。

由于HDPE膜泡的冷凝线要求高,膜坯吹胀前是一个与口模直径接近的细颈状泡形。为防止颈状膜泡在吹胀前出现蛇形摆动,要求成型模具上端要设有稳泡装置。这个装置垂直立在模具的中心线位置处,并与模具固定连接。吹胀膜的压缩空气由稳泡装置中的金属管口吹入膜泡,吹胀膜泡呈筒状。由此可见,稳泡装置是在膜泡内,其结构示意图如图7-38所示。它以一个棒状金属管为主体,在管外套上装有锥形金属筒,外面由一层羊毛毡包覆。图7-38b所示的稳泡装置是一个用于较大HDPE膜泡中带有冷却装置的稳泡装置结构。

(4)质量标准 HDPE薄膜挤出吹塑成型质量应符合标准GB/T 4456—2008的规定。

图7-38 HDPE膜泡形状与稳泡装置结构示意图

a)HDPE膜泡(左侧)与LDPE膜泡(右侧)比较 b)稳泡装置结构示意图

1—风环 2—膜泡管颈 3—冷凝线 4—进风口 5—稳泡装置 6—回气管 7—成型模具 8—风环体

3.线型低密度聚乙烯薄膜挤出吹塑成型

线型低密度聚乙烯(LLDPE)薄膜和LDPE薄膜的用途相同,挤出吹塑成型工艺条件也接近。

LLDPE薄膜有以下特点:

1)LLDPE薄膜多采用挤出吹塑法成型,也可选用挤出流延法、挤出涂覆法、压延法和双向拉伸法成型。

2)LLDPE薄膜成型用原料可以是只用LLDPE树脂,也可采用LLDPE、LDPE或LL-DPE、LDPE、HDPE几种原料混合挤出吹塑聚乙烯薄膜。

3)LLDPE薄膜与LDPE薄膜比较,它的拉伸强度、冲击强度、撕裂强度和抗击穿强度及刚性都高于LDPE薄膜;LLDPE薄膜的热封性好,使用温度范围大,但透明度略低于LDPE薄膜。

4)LLDPE与LDPE薄膜的应用选择:如果对薄膜的透明度要求高,应选用LDPE薄膜;如果要求薄膜的强度好,则应选择LLDPE薄膜。应用时,如果要求两种薄膜的强度接近一致,则LLDPE薄膜的厚度可比LDPE薄膜的厚度小1/4。

5)由于聚乙烯树脂中的LDPE、LLDPE和HDPE三种材料各有应用特点,所以在聚乙烯制品中常把这三种树脂或其中的两种树脂按比例掺混在一起使用,以使制品的性能得到改善。如把LDPE与LLDPE混合,按制品用途的不同可有多种混合比例,常用混合比例为m(LLDPE)∶m(LDPE)=7∶3或5∶5。挤出吹塑成型薄膜的特点:共混料成型的薄膜与LDPE薄膜比较,由于其熔融料的强度提高,膜泡运行稳定;成型薄膜的拉伸强度和断裂强度均有增强;在同样条件下使用时,薄膜的厚度可薄些;其制品的透明度、表面光泽度及雾度均得到改进;熔融料的黏度降低些,易于成型加工;同时,制品薄膜的粘连性也降低许多。

(1)挤出吹塑成型薄膜工艺

1)原料选择。选择熔体流动速率(MFR)为0.5~4g/10min的树脂,应用较多值为1~2g/10min。LLDPE与LDPE树脂共混挤出吹塑薄膜时,应添加比例不大于3%的CaCO3(要求CaCO3应经300目筛网过筛后使用),以防止制品膜的粘连。可参照表1-28选择LL-DPE薄膜专用树脂。

2)设备条件。LLDPE树脂挤出吹塑成型薄膜所使用的挤出机和螺杆的结构条件要求与LDPE树脂挤出吹塑成型薄膜用设备的相同,完全可以参照LDPE树脂挤出吹塑成型薄膜用设备的条件进行选择(可参照表7-11~表7-13选择挤出机生产线)。

3)工艺温度。机筒工艺温度(从加料段至均化段)分别为120~140℃、150~180℃、170~210℃,成型模具温度为200~215℃。

4)实际生产LLDPE薄膜例(薄膜厚度0.02mm、采用上吹法生产)。

①原料。LLDPE树脂的熔体流动速率(MFR)为1g/10min,可用天津石油化工公司的DFDA-1820或中国石化广州分公司的DFDA-7042牌LLDPE树脂。

②设备。选用挤出机的螺杆结构应有屏障段和混炼段的新型结构形式,长径比为25∶1,成型模具的口模间隙取2mm。

5)工艺温度。机筒工艺温度(从加料段至均化段)分别为160~180℃、180~195℃、200~210℃,连接颈部温度为210℃左右,成型模具温度约230℃。

6)用风量。膜泡冷却用风量比LDPE膜泡冷却用风量大,应采用双风口冷却环,要求吹向膜泡的气流要平稳。

(2)工艺操作要点

1)LLDPE树脂挤出吹塑成型薄膜的生产工艺顺序与LDPE树脂挤出吹塑成型薄膜的生产工艺顺序完全相同。

2)LLDPE树脂挤出吹塑薄膜的吹胀比应控制在1.5~2范围内,模唇口间隙应在1~2mm间进行调整。

3)挤出吹塑地膜或大棚膜采用LLDPE树脂时,选用LLDPE与LDPE树脂的混合料(按应用条件要求选用掺混比例)比较适合。混合后的熔融塑化料黏度降低,挤出塑化温度比LLDPE料的塑化温度低10~20℃,薄膜吹胀后运行稳定,成型薄膜表观质量也得到提高。

4)为了防止或减少LLDPE熔融料吹胀膜泡的破裂,树脂中应掺入少量有机氟助剂(用量为250mg/kg)。

5)挤出吹塑薄膜厚度小于0.02mm,应选用熔体流动速率(MFR)为1g/10min左右的LLDPE树脂;用于挤出流延成型薄膜的树脂,熔体流动速率(MFR)应取高些,在2~5g/10min范围内选取较适宜。

(3)LLDPE薄膜的质量LLDPE包装薄膜的质量应符合标准GB/T 4456—2008的规定。由LDPE、LLDPE和HDPE三种树脂或其中的两种树脂混合料挤出吹塑成型的地膜质量应符合标准GB 13735—1992的规定。由LLDPE与LDPE树脂混合料挤出吹塑成型的农业用薄膜质量应符合标准GB 4455—2006的规定(见表7-15~表7-17)。

(4)应用实例 改性LLDPE聚乙烯压花、印花薄膜的挤出吹塑成型。

人们日常生活中常用到的塑料压花、印花薄膜,目前应用较多的还是聚氯乙烯薄膜。这种印花薄膜的气味难闻、有毒、而且易粘连。改性LLDPE聚乙烯印花薄膜是一种与聚氯乙烯薄膜不同的新型薄膜,所以很受人们欢迎。这里以LLDPE为主要原料,生产膜厚为0.06mm的改性LLDPE薄膜为例,提出生产方案供参考。

1)原料选择。

①主体原料选择LLDPE,是由于这种材料制品的柔性和软度好于LDPE和HDPE树脂,而且价格也较适宜。

②柔软剂选择乙烯—醋酸乙烯(EVA)。因为这种由乙烯与醋酸乙烯共聚而得到的柔软剂与PE树脂相容性好,适宜吹塑加工,弹性好,冲击强度高,耐低温,韧性好,印刷性好,价格适中及货源充足。应选用VA质量分数为20%的EVA作为柔性改性剂。

③填充剂选择。为降低薄膜的生产成本,主体树脂LLDPE中加入薄膜级的碳酸钙填充母料,作为印花薄膜的填充剂。

改性LLDPE印花薄膜挤出吹塑成型用料配方(质量份):LLDPE(密度0.92g/cm3,MFR=2g/10min,型号DEDA—7042)100份,EVA(VA质量分数≤20%)45份,碳酸钙填充母料30份,按薄膜应用条件的需要,还可适当加入些其他助剂。

主、辅料组成的改性LLDPE薄膜用料配方应满足下列要求条件:

a.应具有拉伸强度高,抗穿刺、抗冲击和抗撕裂等性能。

b.无毒或毒性很小。

c.成品薄膜应低温性能好,印刷性能好,与印刷用油墨牢固度达到标准要求。

d.制造生产成本低。

2)生产改性LLDPE薄膜工艺顺序。配方中各主、辅料准确计量→在混合机中搅拌混合均匀→挤出机塑化原料呈熔融态挤出管状膜坯→牵引膜坯运行,同时吹胀膜坯,由风环吹冷风为圆形膜泡降温→成品卷取。

3)设备。采用通用型单螺杆挤出机,本例选用SJ65型挤出机。也可参照表7-11~表7-13选用挤出吹塑薄膜用生产线。

4)工艺参数。塑化原料挤出机机筒温度为165~180℃(机筒温度控制是从加料段开始至出料端温度逐渐升高)。螺杆转速控制在80~100r/min范围内,对膜泡的牵引速度控制在10~14m/min范围内。

5)生产操作注意事项。

①改性聚乙烯薄膜表面的压花处理,应先将薄膜预热,温度接近膜的黏流态温度,这样压出的花纹清晰,花纹保持时间长。薄膜压花纹前的预热可采用预热导辊或加一套红外辐射加热器,以使薄膜变软,增加弹性,降低其压花纹后的弹性回复。

②为了适应生产工艺和使用条件要求,改性聚乙烯薄膜树脂中要加一些助剂。挤出吹塑成型薄膜后,有些助剂要迁移至薄膜表面,形成肉眼看不见的油层,以提高薄膜的透明度、抗老化性和表面的光泽及柔软性。薄膜表面有了这些助剂,会使其在印刷时与油墨的贴合牢度降低。所以,为了使用和印刷的需要,膜面应进行改性处理,以增加膜面与印刷油墨的贴合牢度。

③配方中EVA柔软剂的加入,使薄膜的柔软性增加。树脂中随着EVA用量的增加,则制品的弹性、柔软性和黏合性也增加,但从生产工艺和薄膜生产成本的控制要求出发,EVA的加入量不应超过35%。(https://www.xing528.com)

4.聚乙烯共混料薄膜挤出吹塑成型

(1)聚乙烯共混料的特点 聚乙烯共混料是指为了改进制品的性能和加工成型方便,把LDPE、LLDPE和HDPE几种树脂中的两种或三种按一定的比例掺混在一起,搅拌混合均匀后挤塑成型的制品用料。这几种材料之所以能共混成型制品,是由于其结构相似,彼此部分链间可以相互贯穿,形成相容体系。以LLDPE与LDPE料共混为例,共混后的吹塑薄膜有下列特点:

1)能提高LLDPE熔体强度,使吹胀膜泡运行稳定。

2)提高制品的透光率和光泽度,也可降低薄膜的雾度。

3)能提高LDPE薄膜的拉伸强度和断裂伸长率。

4)能使LDPE薄膜的力学性能提高,则在同样力的作用下,加入LLDPE树脂的LDPE薄膜厚度可减少一些。

5)加入LDPE树脂的LLDPE树脂,共混后改善了LLDPE的加工性和开口性。

(2)聚乙烯共混料挤出吹塑薄膜应用例

例1:LLDPE超薄薄膜(膜厚0.008mm、幅宽1200mm)

1)原料配方(质量份)。LLDPE(密度0.92g/cm3、MFR=2g/10min)50份,LDPE(密度0.922g/cm3、MFR=2.4g/10min)50份,HMP(六甲基磷酸酰胺填充剂,是无规聚丙烯混入一定比例的CaCO3制成)0.5份。也可参照表1-28选用专用料。

三种材料经混合机搅拌混合均匀,即可投入单螺杆挤出机的机筒内,塑化均匀后挤出吹塑薄膜。

2)设备条件。选用大连冰山橡塑股份有限公司生产的SJ65×30型单螺杆挤出机,螺杆长径比(L/D)为30∶1。参照表7-11~表7-13选择吹塑薄膜用挤出机生产线。

3)工艺参数。机筒工艺温度:加料段175~185℃、塑化段185~195℃、均化段195~205℃,法兰连接处185~195℃,成型模具为165~175℃。螺杆转速为50~90r/min,牵引速度为40~80m/min。

例2:LLDPE超薄薄膜(膜厚0.007mm)

1)原料配方(质量份)。LLDPE(MFR=2g/10min)38份,LDPE(MFR=2.5g/10min)40份,HDPE(MFR=1.2g/10min)20份,碳酸钙CaCO3(轻质碳酸钙、纯度≥98%,用300目筛网过筛)3份。几种料计量后,在混合机内搅拌混合均匀。

还可用下列配比组成混合料配方:LDPE 30份,LLDPE 70份;LDPE 40份,LLDPE 60份;LDPE 70份,LLDPE 30份。为防止共混料薄膜粘连,可在混合料中加入不超过3%的轻质碳酸钙(纯度≥98%,细度≤3μm,经300目筛网过筛)。主原料中LDPE的密度0.9195g/cm3、MFR=2g/10min;LLDPE的MFR=2.5g/min;HDPE的密度0.954g/cm3、MFR=1.2g/10min。

2)设备条件和工艺参数。挤出吹塑成型LLDPE超薄薄膜用设备条件和工艺参数可参照例1。

例3:单层聚乙烯液体包装薄膜

通常,液体包装用的聚乙烯薄膜应用厚度为0.08mm。要求这种薄膜要有较高的强度;耐压性、耐冲击性和热封性要好;薄膜表面要光滑无针孔,适合印刷图案;聚乙烯薄膜的卫生要求应符合标准GB 9687—1988的规定。

1)原料与配方。为了适应液体包装时的阻隔性能和夹杂封口性能要求,最好用液体包装薄膜成型专用LDPE树脂,熔体流动速率(MFR)在0.75~2g/10min范围内。

国内目前挤出吹塑聚乙烯液体包装薄膜用料主要是以LDPE树脂为主,再适量添加LL-DPE、EVA或HDPE等进行改性。

单层聚乙烯液体包装薄膜成型用料参考配方如下:LDPE(MFR=1~3g/10min)60份,LLDPE(MFR=1~3g/10min)40份,色母料4份,润滑剂0.12份。

2)设备条件。应选用PE料液体包装薄膜生产专用挤出机吹膜机组,生产厂家有大连凌海塑料机械厂和湖北轻工机械厂等。

挤出机螺杆直径为45mm,长径比为(25~30)∶1。成型模具采用旋转式结构,口模直径为70mm。

印刷机为立式柔性版印刷机,最大印刷宽度为510mm,印刷长度为190~1020mm。另外,还有光电控制分切机,料筒最大宽度为1100mm。

3)单层薄膜生产成型工艺顺序(按配方要求)。各种原料计量→原料在混合机内均匀混合→挤出机把原料熔融塑化→成型膜坯管→吹胀膜管冷却定型→牵引→电晕处理→膜冷却降温→剖幅→检验→包装。

4)工艺条件要求。挤塑原料机筒各段温度:加料段150~170℃,塑化段175~185℃,均化段185~195℃。成型模具温度为180~190℃。吹胀胚管采用风冷降温。

5)液体包装薄膜挤出吹塑成型的注意事项。

①原料中LDPE与LLDPE的混合比例可以是各占50%,也可以是6∶4;两种料的熔体流动速率选择应相同或接近,选用熔体流动速率为2g/10min较适宜。

②原料中LLDPE的比例如果超过50%,超过值越大,其成型液体包装薄膜的难度也随之增大。

③原料混合计量要按配方要求精确称量,混合均匀后再投入挤出机中生产。

④液体包装薄膜成型厚度误差要严格控制,以避免影响薄膜的热封质量。成型液体包装薄膜选用旋转式模具结构较适宜。

⑤为保证原料的塑化质量,必要时要适当增加过滤网目数或过滤网层数。

⑥聚乙烯液体包装薄膜成型质量按标准QB 1231—1991的规定执行。薄膜的幅宽只有240+2-1mm、320+2-1mm两种规格。

例4:聚乙烯转光保温棚膜

聚乙烯转光保温棚膜实际就是在LDPE普通棚膜成型用料内添加一定比例的光转换剂和其他一些辅料(防老剂和防雾滴剂),经挤出吹塑成型。这种大棚膜内由于有了光转换剂而能使太阳光中的紫外线转换成具有特定波长的红光。这种红外线对植物的生长发育有益,可促进农作物的光合作用和新陈代谢过程;同时,还可提高棚内温度,增加保温效果,促使农作物早熟。

1)原料与配方(参考方)。LDPE(熔体流动速率MFR=1.5g/10min,密度为0.919g/cm3)70份,LLDPE(熔体流动速率MFR=2g/10min,密度为0.912g/cm3)30份,光转换剂(熔点≥280℃,200~400nm紫外线吸收率>85%,580~750nm红光透光率为80%~82%,在590~750nm波长范围内的发射峰为580nm、619nm、690nm)0.1份,无滴耐老化剂(防雾滴剂的质量分数为12%±1%,防老剂的质量分数为5%±0.5%)0.35份。

2)设备选择。原料准备用研磨机、混合机、挤出造粒机,聚乙烯挤出吹塑成型薄膜用通用型挤出机组,模具为螺旋式芯棒结构。

3)生产工艺顺序。

①助剂研磨后计量、LDPE计量→混合→烘干→挤出造粒(母料)。

②LDPE、LLDPE、母料按配方要求比例计量→混合机混合→挤塑熔融→成型模具内挤出成型膜坯→吹胀膜管(同时风冷却定形)→牵引→卷取。

4)挤出吹塑工艺参数。挤出吹塑转光保温PE膜机筒工艺温度:加料段120~150℃,塑化段160~180℃,均化段180~200℃。成型模具温度为190~200℃。膜泡吹胀比为2.5~3。采用风环冷却。

5)挤出吹塑PE转光保温棚膜的注意事项。

①为了延长棚膜的使用时间,必要时,应在转光棚膜成型用原料中加入些光—氧稳定剂。

②为了提高棚膜的保温效果,转光棚膜成型用原料中可适当加入些防红外线阻隔剂。

③光转换有效使用期为4~6个月。为避免影响棚膜的光转换效果,生产厂应将成品用不透光物包装。

例5:除草地膜

除草地膜是在聚乙烯树脂投产前加入一定比例的除草剂,经混合搅拌均匀后挤出吹塑成型薄膜,即为除草地膜。由于融合在聚乙烯树脂中的除草剂小分子和树脂大分子相容性较差,则这种薄膜在使用过程中除草剂会逐渐析出,和土壤中蒸发出的水分混合,在地膜表面形成水滴落入土壤内,除草剂被作物的根和茎叶吸收,在植物体内抑制蛋白酶而杀死草,达到除草的效果。

1)原料与配方。除草地膜挤出吹塑成型用原料是由LDPE、LLDPE和母料共混组成。

①母料的选择配制。除草地膜中用的母料主要用LLDPE作载体,与成核剂、分散剂和除草剂共混,挤出机塑化造粒。

a.作载体树脂的条件。应不与除草剂和其他助剂发生化学反应,除草剂在载体中分散均匀而且加工性好。本例选用LLDPE为载体。

b.除草剂的选择。应选择不易燃、不爆炸、无毒或低毒、无刺激性气味、对农作物无药害和杀草面较广的高效除草剂;同时,除草剂应能迁移到膜面上来;在树脂中易分散均匀;加工中化学稳定性好,并对环境和人体无害。

c.分散剂。选用低相对分子质量的PE作分散剂加入母料中。母料配方(质量份):LL-DPE 72份,除草剂(选择性内传导型粉剂,国产)20份,分散剂(低聚物、国产)5份,成核剂(无机类粉末、600目)3份。

载体树脂、成核剂、分散剂和除草剂按配方要求分别计量,加入混合机内搅拌混合均匀,然后投入双螺杆挤出机内熔融塑化、挤出、切粒,即为母料。双螺杆挤出机的机筒温度为165~175℃,螺杆转速为80~90r/min。

②除草地膜用料配方(质量份)。LLDPE 65份,LDPE 30份,母料(ML)5份。

2)设备。应选用挤塑PE料专用挤出机(参照表5-1选用)。螺杆直径选用ϕ45mm,长径比为25∶1。

3)工艺参数(生产薄膜厚度为0.015mm)。机筒温度:从进料段开始至模具端,机筒温度分别是180℃、200℃、210℃、200℃、190℃。

螺杆转速为85r/min,牵引速度为70r/min,卷取辊转速650r/min,吹胀比为2∶1,冷霜线高为200mm。

例6:厚度为0.006~0.010mm地膜

1)原料配方(质量份)。LDPE(MFR=2.5g/10min)75份,LLDPE(MFR=2.2g/10min)25份。

2)设备。选用SJ65型挤塑聚乙烯料单螺杆挤出机(见表7-11~表7-13),螺杆直径ϕ65mm,长径比为30∶1。

成型模具为螺旋式芯棒结构,口模直径为ϕ300mm、口模间隙为0.85mm。

3)生产工艺顺序。LDPE与LLDPE料分别按配比要求准确计量→掺混在一起搅拌混合均匀→在挤出机内熔融塑化→在成型模具内挤出管状膜坯→牵引管状膜坯(采用平挤上吹法),吹胀管状膜坯至薄膜厚度及膜幅宽度要求的膜泡直径→冷却定形→牵引→剖幅→成品卷取。

4)工艺参数。挤出机机筒温度:加料段150~170℃,塑化段160~180℃,均化段185~205℃。模具与机筒连接部位:180~200℃。成型模具温度:190~210℃。螺杆转速为30~50r/min。牵引速度为30~50m/min。

例7:黑色地膜

农田中覆盖黑色地膜,不仅可为土壤保温、保湿和保肥,防止土地板结;还能有效地防止紫外线照射而导致薄膜老化;由于这种薄膜几乎不透光,则被其覆盖的杂草因光照不足而不能生长,逐渐枯死。由此可见,这种黑色地膜与无色透明地膜比较,它既可延长薄膜的使用时间,又可清除土地中的杂草。

1)原料配方。LLDPE(MFR=1.5g/10min)、LDPE(MFR=2g/10min)和HDPE(MFR=0.1g/10min)三种材料组合用料量比例为LLDPE∶LDPE∶HDPE=30%∶40%∶15%。聚烯烃黑色母料量为15%。

2)设备。选用挤塑聚乙烯料专用挤出机见表5-1。

3)工艺温度。机筒工艺温度:加料段165~175℃,塑化段155~165℃,均化段165~175℃。成型模具温度165~185℃。

例8:棚膜(薄膜厚0.08~0.12mm、折径3m)

1)原料配方(质量份)。LDPE(MFR=1.5g/10min,密度0.919g/cm3)75份,LL-DPE(MFR=2g/10min,密度0.918g/cm3)25份,复合型光稳定剂0.4份。

2)设备。选用SJ150×25型单螺杆挤出机,螺杆直径为ϕ150mm,长径比为25∶1,口模直径为1000mm,模口间隙为1.5mm。也可参照表7-13选SJ150×25、SJM—F 2800B机组。

3)工艺参数。机筒温度:145~220℃(由机筒的进料段至机筒的出料端,温度逐渐升高)。成型模具温度:190~195℃。螺杆转速为40~80r/min。

例9:聚乙烯牧草青储包装薄膜(膜厚0.09~0.20mm)

聚乙烯牧草青储包装薄膜(袋)主要是用来储存刚收割的新鲜牧草。用这种薄膜袋包装青牧草存放,经半年后,仍然保持青草的原有营养成分和水分。这种袋装储存青草的方法是利用储存期间进行厌氧发酵,使部分青草中的淀粉成分转化为乳酸,使牲畜更喜欢食用。

袋内青草包装初期,细胞通过呼吸作用对糖分氧化,消耗密封袋内的氧,形成了一个厌氧环境(这时好氧菌逐渐停止活动,厌氧菌继续繁殖)。乳酸菌发酵是在厌氧条件下产生,所以要求青草储存袋保持厌氧环境,是制袋用薄膜的质量关键。

聚乙烯牧草青储包装薄膜(袋)应具备的性能如下:

①薄膜的强度要求比较高,应保证在青草储存过程中不破损,有很好的阻氧性,使包装青草袋内形成厌氧环境。

②薄膜袋要密封性好,在低温(冬季)环境下能保持不破裂。

③适当的保温性,膜应透光率低,避免袋内热积累,应保持袋内温度适宜。

1)原料与配方。单层聚乙烯牧草青储薄膜成型用料的主要原料是LLDPE,与其他辅助材料组成参考配方(白色)如下(质量份):

①LLDPE(MFR=1.2g/10min)75份,LDPE(MFR=1.2g/10min)25份,白母料(占40%~60%)4份,防老化母料4份。

②LDPE(MFR=0.5~1.5g/10min)94份,母料(TiO2)4份,稳定剂母料(UV)3份。

2)生产工艺顺序。单层聚乙烯牧草青储薄膜成型生产工艺顺序如下:

①母料的配制工艺顺序如下:颜料或其他助剂经研磨后计量,聚乙烯(LLDPE)料计量→混合均匀→挤出机混炼后造粒。

②单层聚乙烯牧草青储薄膜成型生产工艺顺序如下:LLDPE、LDPE、母料按配方分别计量→混合均匀挤出机熔融塑化→模具成型管状膜坯→吹胀模坯、风冷降温定形→牵引→卷取。

3)工艺参数。牧草青储包装薄膜挤出吹塑成型的工艺参数及条件要求与聚乙烯薄膜挤出吹塑成型的条件相同,可参照本章中7.3.2节内容。

4)质量。牧草青储包装薄膜目前还没有国家标准,其性能指标可参照表7-22(此指标为德国某公司产品指标)。

表7-22 牧草青储薄膜的性能指标

5.聚乙烯复合薄膜挤出吹塑成型

(1)聚乙烯复合薄膜的特点 聚乙烯复合薄膜是一种多层共挤复合薄膜,是指由两种或两种以上的塑料分别在挤出机内熔融塑化后,同时把熔融料挤入一个膜坯成型模具内(一般多用螺旋式芯棒),几层料流至口模处复合成一体,挤出口模后成型管状膜坯,经吹胀至工艺要求的直径和厚度尺寸后冷却定形,即为复合薄膜。复合薄膜的特点是能综合多种塑料各自的优点,弥补不足,以达到不同的使用要求。

目前,复合薄膜的层数以两层或三层应用较多,大于三层的(最多可达7层)也有应用。以三层复合薄膜为例,其每层的应用特点如下:

1)对外层薄膜的要求是:强度、尺寸稳定性、可印刷性、气体阻隔性、耐热性、耐寒性及透明性等性能要好。一般常用的塑料是聚丙烯、聚对苯二甲酸乙二醇酯和聚酰胺等。

2)对中间层薄膜的要求是:应能有较好的气体阻隔性和坚挺性等。常用的塑料有聚乙烯醇(PVA)、乙烯—乙烯醇共聚物(EVOH)和聚酰胺(PA)等。

3)对内层薄膜的要求是:热封性和耐油性要好等。常用塑料有聚乙烯和聚丙烯等。

复合薄膜的挤出生产方式有多种。以塑料薄膜为主要材料生产复合薄膜,这里只介绍挤出吹塑复合法和共挤流延复合法生产的复合薄膜。

(2)聚乙烯复合薄膜挤出吹塑成型应用例

例1:液体包装用复合薄膜

用聚乙烯薄膜包装袋自动灌装牛奶、豆奶、酱油、豆浆和各种饮料等液体食品,薄膜应用量较大。要求这种薄膜要有一定的厚度(约0.08mm),有较好的强度、耐压性和耐冲击性;膜表面光滑,摩擦因数小;热封性好;膜面无针孔,适合印刷图案;符合卫生性能要求等。为适应不同盛装物的要求,薄膜可吹制成单层薄膜或多层复合薄膜。单层薄膜的颜色有乳白色,三层复合薄膜为白/黑/白三色。

1)原料与配方。三层复合薄膜挤出成型与单层液体包装薄膜挤出成型用料配方相同。薄膜的内、外层为乳白色,中间层为黑色。中间层也可采用HDPE 50份,LLDPE 40份,色母料10份组合配方。外层薄膜用料配方参照本章7.3.2节“4.聚乙烯共混料薄膜挤出吹塑成型”中的例3。

三层复合薄膜成型用料配方也可按下列组合方式(质量份):内层LDPE 30份,LLDPE60份,按应用需要加入10份其他助剂;外层LDPE 40份,LLDPE 60份,酌情可加入0.05份相容剂;中间层HDPE 50份,LLDPE 40份,白色母料9.95份,相容剂0.05份。

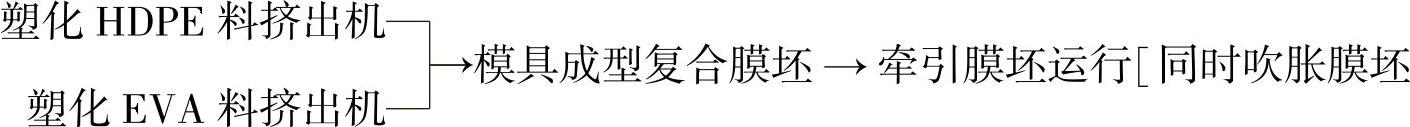

2)生产工艺顺序。三台同规格单螺杆挤出机分别塑化复合薄膜的内、外层和中间层用料呈熔融态→挤出熔融料入复合模具,成型管状复合薄膜膜坯→牵引膜坯运行(同时吹胀膜坯成筒状膜泡,冷却定形)→电晕处理→分切→成品卷取。

3)设备条件。选用三层料分别由三台挤出机熔融塑化后,共同挤入复合薄膜成型模具内。这种专用设备生产厂家有湖北轻工机械厂和大连理工大学机械厂等。内、外层料用ϕ45mm螺杆直径;螺杆长径比为(27~30)∶1。成型复合薄膜用模具结构如图7-14所示。

4)工艺条件要求。如果用料配方相同,三层薄膜挤出成型用原料的机筒温度控制与单层液体包装薄膜挤出成型工艺温度控制也基本相同。若原料中LLDPE的比例增加,则机筒的加料段温度也要适当提高些,其他部位温度不变。复合薄膜厚度为0.08mm时,则三层薄膜厚度分别是:内、外层为0.03mm,中间层为0.02mm(也可按4∶3∶3的厚度比例)。

例2:聚乙烯牧草青储包装用复合薄膜

聚乙烯牧草青储包装用复合薄膜的作用与单层聚乙烯牧草青储包装膜相同,制成袋后,包装储存刚收割的新鲜牧草。

1)原料与配方。聚乙烯牧草青储复合(二层)薄膜外层为白色,其成型用料主要是以LLDPE树脂为主,加入一些辅助材料,组成参考配方(质量份)如下:LLDPE(MFR=1.2g/10min)100份,白母料(占40%~60%)4份,防老化母料4份,加工助剂适量。

复合薄膜内层为黑色薄膜,主要原料是LLDPE与LDPE混合料,辅助材料中主要是加入些黑母料,组成参考配方(质量份)如下:LDPE(MFR=1.2g/10min)60份,LLDPE(MFR=1.2g/10min)40份,黑母料(占40%~60%)4份。

2)生产工艺。双层聚乙烯牧草青储薄膜成型生产工艺顺序如下:

3)聚乙烯牧草青储包装用复合膜挤出吹塑成型工艺。无论是设备还是挤出塑化原料用工艺温度,聚乙烯牧草青储包装用复合薄膜挤出吹塑成型工艺条件都与普通聚乙烯复合薄膜相同,这里不再重复介绍。图7-39所示为两层复合薄膜共挤出成型用模具结构,可供选用复合薄膜成型模具时参考。

例3:PE/EVA复合薄膜(薄膜厚0.04mm、折径为400mm)

PE/EVA复合薄膜是一种比较适合包装香料、香味浓郁的食品和易吸湿的薄膜。EVA共聚物有良好的可挠曲性、较大的柔韧性、冲击强度、耐环境应力开裂、耐低温性和耐大气老化性等。EVA薄膜与PE薄膜复合,可弥补PE薄膜的气体透过率大的缺点。

图7-39 两层复合薄膜共挤出成型用模具结构

1—外层薄膜成型用料进口 2、3—螺母 4—垫圈 5—内层薄膜成型用料进口 6—模具体 7—内芯棒 8—外芯棒 9—压盖10—口模

1)原料配方。内层为LDPE(密度0.918g/cm3、MFR=1.5g/10min),外层为EVA(密度0.94g/cm3、MFR=1.3g/10min)。

2)设备。选用2台SJ-45型挤出机,参照表7-11~表7-13挤出机吹塑薄膜生产线中的设备选择复合薄膜机组。成型模具结构为螺旋流道,夹层设有通气孔,以使夹层热量排除。PE/EVA复合薄膜成型模具结构如图7-40所示。

3)工艺参数。两台挤出机分别挤塑LDPE和EVA料,两台挤出机的机筒各段温度接近:加料段为100~110℃、塑化段为160~180℃(塑化LDPE料温度略高些)、均化段为180~190℃,模具温度为170~180℃,口模温度为160~170℃。

例4:HDPE/EVA复合薄膜

用HDPE薄膜与EVA薄膜复合,是由于EVA(当VA的质量分数小于15%时)与LDPE的分子结构相似,两者相容性好、易于结合,可成型透明度较好的复合薄膜。选用HDPE作复合薄膜内层,是由于这种薄膜易成型,无毒无味,耐高温,低温性好,但其热封性和可印刷性差;选用EVA薄膜作复合薄膜的外层,是由于其柔韧性好,黏合性高,热封性和可印刷性好。两种薄膜的性能互为补充,又由于加工条件要求接近,这对加工这种复合薄膜用设备的选择、复合成型模具结构的设计会带来许多方便。

图7-40 PE/EVA复合薄膜成型模具结构

1—排气孔 2—外层薄膜 3—内层薄膜 4—成型模具

两种薄膜的复合薄膜用于冷冻食品的包装性能稳定,卫生安全,其热封性、可加工性、印刷性及透明度均较适宜。所以,对其大批量应用是可取的。

1)原料配方。HDPE(密度0.961g/cm3、MFR=0.9g/10min),EVA(VA质量分数小于10%)。

2)设备。HDPE和EVA分别用挤出机塑化,采用聚乙烯塑化用单螺杆挤出机。由于复合薄膜中的HDPE薄膜的厚度比EVA薄膜的大些,所以选用HDPE塑化用挤出机规格可略大于EVA塑化用挤出机规格。

复合薄膜用模具中,两层熔融塑化料在口模处黏合在一起,熔流受口模间隙的限制,在一定压力下复合在一起,黏合牢度得到保证。两个套管式芯棒与模具体是依靠各接触部位内外圆柱面紧密配合定位,组成各自的熔融料流动空腔。则模具结构紧凑,但两层熔融料流通温度和流量无法调整控制。所以,这种模具结构也只能适合HDPE/EVA这两种相容性好、加工性能及温度又接近的塑料薄膜复合成型。

两台挤出机塑化好的熔融料,从复合模具的两侧进入模具,沿着内、外层芯棒流道向口模方向流动。芯棒上流动槽从侧面看为衣架式,呈流线形向口模方向延伸,流通断面为半圆形,从进料端开始至汇合点,断面半径逐渐缩小(见图7-41)。汇流后的两层熔融料等量分布在芯棒圆周空腔内,同步流向口模,在口模处复合成一体。复合薄膜的膜坯厚度由口模侧面上的调节螺钉调控。

3)生产工艺顺序。复合薄膜生产工艺顺序如下:

呈圆筒状、(复合膜筒状直径达到制品折径要求、复合薄膜厚度达到制品要求厚度),吹风使薄膜降温定形]→电晕处理→印刷→卷取。

4)工艺参数。

①塑化HDPE工艺温度:机筒加料段160~170℃,塑化段180~190℃,均化段200~210℃。

②塑化EVA工艺温度:机筒加料段130~150℃,塑化段160~170℃,均化段180~190℃。

③复合模具温度:175~185℃。

例5:聚乙烯多功能棚膜(折径4000mm、厚度0.10mm)

聚乙烯多功能棚膜主要是指防老化(使用寿命较长)棚膜、长寿无滴膜等。这种棚膜主要用作温室棚和禽类养殖棚等的覆盖薄膜。这种棚膜多用挤出吹塑成型,有单层共挤复合吹膜和多层共挤复合吹膜两种。

1)多功能棚膜生产成型工艺顺序。

①母料生产工艺顺序。把母料生产用料按配方要求分别计量→在高速混合机内混合、搅拌掺混均匀→双螺杆挤出机混炼塑化成熔融料→挤出条料切粒→过筛→装袋(成品母料)。

②棚膜生产工艺顺序。把棚膜挤出吹塑成型用原料(LDPE、LLDPE、EVA和经干燥处理的母料)按配方要求比例分别准确计量→投入高速混合机内搅拌混合均匀→挤出机塑化原料成熔融态,从模具唇口挤出管形膜坯→牵引膜坯运行(同时吹胀膜坯至工艺要求膜泡直径和膜厚度,风环吹冷风使膜泡平稳运行,为膜泡降温冷却定形)→卷取。

图7-41 芯棒分流结构示意图

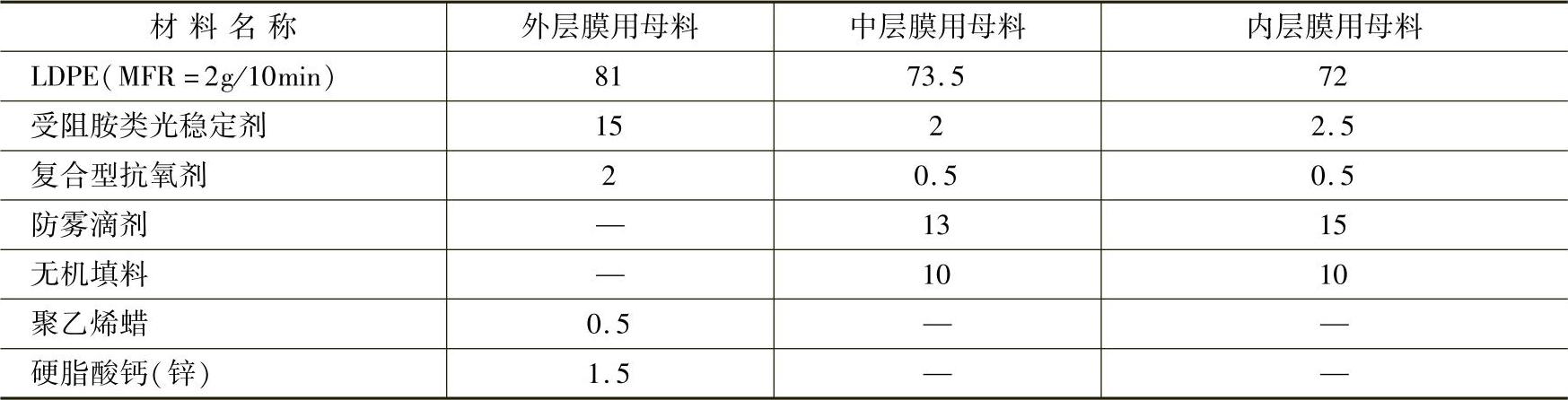

2)原料配方 以三层共挤复合膜为例,棚膜挤出吹塑成型用料配方(仅供参考)如下。

①外层膜用料配方。LDPE(MFR=1.05g/10min)25kg,LLDPE(MFR=0.9g/10min)50kg,防老化母料1.5kg。

②中间层膜用料配方。LLDPE 25kg,EVA(VA质量分数为6%~14%,MFR=1~2g/10min)50kg,长寿无滴保温母料7.5kg。

③内层膜用料配方。LDPE 25kg,LLDPE 50kg,长寿无滴保温母料7.5kg。

④母料。配方中的防老化母料配方:聚乙烯74kg,光稳定剂(HALS)10kg,抗氧剂3kg,硬脂酸钙8kg,聚乙烯蜡5kg。

长寿无滴保温母料的配制是多功能棚膜生产技术的核心,它主要由载体、光稳定剂、防雾滴剂和光调节剂等材料组成。

a.载体。载体是母料中的主要材料,它是母料中各种材料的承载体和黏合剂。用作载体的聚合物应与基础树脂(制品成型用主要树脂)相容性好。多功能棚膜中应用的长寿无滴保温母料载体是LDPE(MFR=2g/10min左右)。注意选择载体树脂的MFR值应略大于或等于基础树脂的MFR值,最好采用粉状树脂。

b.光稳定剂。光稳定剂是用来防止或缓解高分子材料在热、氧、光等因素的作用下降解的一种化合物。长寿棚膜母料中多用受阻胺类光稳定剂(HALS)。生产厂家有北京助剂研究所、北京化工工业研究院、瑞士汽巴(CIBA)精化公司等。光稳定剂的应用量为0.1%~1.0%。

c.防雾滴剂。多功能棚膜用母料中的防雾滴剂是多种非离子型表面活性剂的复配物,如高碳脂肪酸混合酯、多元醇脂肪酸酯、多聚氧化乙醚和含胺基聚氧乙烯化合物等。这些防雾滴剂的分子结构是由亲水基团和疏水基团组成,能在较高(30℃)和较低(-5℃)的温度环境中,使附在薄膜上的水蒸气吸附在亲水基团上。由于表面活性剂均匀分布在膜上,疏水基团使水珠向周围扩散,增大了水珠的曲率半径,使其流入地下而消除了水雾的存在。

常用的防雾滴剂有:北京化工院精细化工所的FY-2型,上海安益化工公司产FWD-1型,北京助剂研究所产PE-1型,瑞士汽巴(C1BA)产Atmer103、Atmer114、Atmer184型等,使用量为0.5%~3%。

d.光调节剂。光调节剂实际上是一种辅助加工助剂,在母料中的用量较少。如加入聚乙烯蜡、油酸酰胺、硬脂酸锌等,可使母料中的主要助剂在薄膜中分散均匀;母料中加入些无机填料(如高岭土、滑石粉、云母粉、碳酸钙、白炭黑、硅灰石、玻璃微珠等,要求粒径在7~12μm),可降低母料的生产成本。

长寿无滴保温母料用材料组合参考例见表7-23。

表7-23 长寿无滴保温母料用材料组合参考例 (单位:kg)

e.母料生产注意事项如下:

载体应选用MFR=2g/10min左右的LDPE树脂,最好用粉状料,这有利于母料中各种助剂的均匀扩散。

母料中的一些助剂极易吸水受潮,投产前要充分干燥和粉碎过筛,以防止助剂结块,影响母料质量。

母料中需加入无机矿物质时,应在加入前对其进行表面处理:经干燥后的粉状无机矿物质,需加入硬脂酸、硬脂酸锌和偶联剂进行表面活化偶联处理,以使无机矿物质粉不易凝聚结块,增强与高聚物的表面结合力。

母料用的各种材料需在高速混合机中混合搅拌时,向高速混合机中加料的顺序是:载体树脂→粉末状助剂→液态助剂→分散剂→防雾滴剂。液态助剂应先用粉状无机矿物质吸收,搅拌均匀后再投料。

高速混合机工作时,应低速混合搅拌2~5min,混合机温度控制在40~50℃范围内,以防止助剂因受高温而黏结成团。

最好选用双螺杆挤出机混炼预塑化母料,挤出造粒。挤出机机筒的温度(从加料段至机筒出料端)分别是加料段70~80℃、塑化段100~110℃、均化段140~160℃、出料端110~130℃,模具为70~90℃,螺杆转速为160~220r/min,冷却水温度为30~50℃。

注意母料生产制造中的工艺温度控制应尽量低(防雾滴剂在高于140℃时易挥发),是保证助剂在薄膜制品中不迁移、不析出、分散均匀的重要条件。

母料存放期不宜过长(一般为3~5个月),注意包装的密闭,在存放和运输过程中不能受潮,置于干燥通风处。

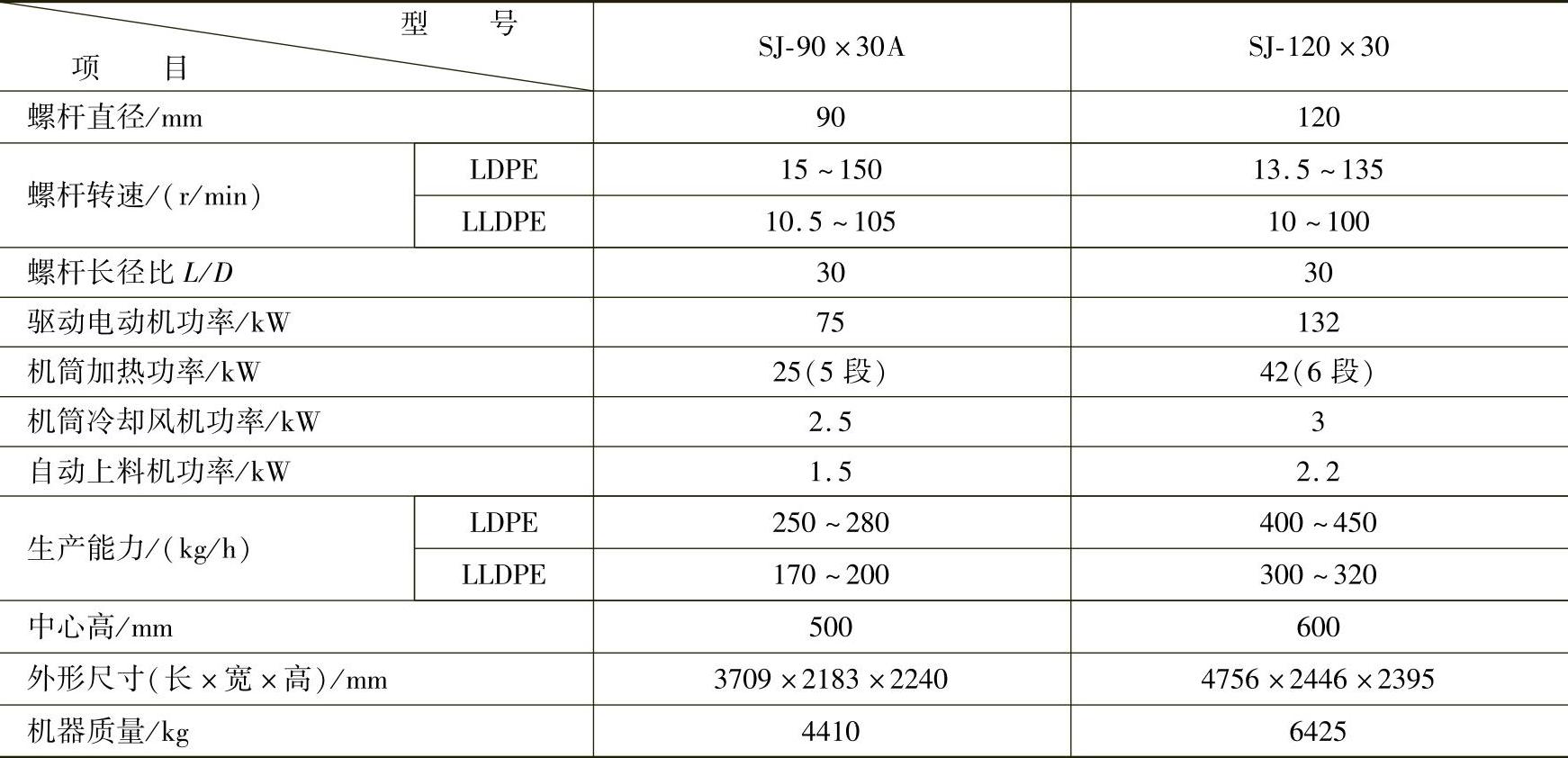

3)设备。多层共挤多功能棚膜用挤出吹塑薄膜生产线设备与普通薄膜挤出吹塑成型用生产线设备相同,但由于多功能棚膜的折径尺寸较大,所以挤出吹塑成型用料量大,则所用设备规格较大。为了薄膜能有较好的冷却降温效果,牵引辊距地面高度大。本例选择大连冰山橡塑股份有限公司生产的三层共挤吹塑复合薄膜机组,主要技术参数见表7-24和表7-25。

表7-24 大连冰山橡塑股份有限公司产挤出机主要技术参数

表7-25 大连冰山橡塑股份有限公司产辅机主要技术参数

设备的结构特点如下:

①螺杆长径比大,螺杆带有特殊的混炼段,原料混炼效果好。

②三台挤出机呈45°角布置,结构紧凑。

③有自动加料装置。

④三层共挤模具结构为螺旋式芯棒结构。

⑤液压传动快速换网,三层过滤网目数为60/80/60目。

⑥辅机设有机械手装置,可实现自动计长、切割和卷取。

由于生产棚膜厚度为0.10mm、外层膜厚为0.025mm、中间层膜厚为0.05mm、内层膜厚为0.025mm,所以选择内、外层料塑化用SJ-90×30A挤出机2台,中间层料塑化用SJ-120×30挤出机1台。

4)工艺参数。

①母料投产前,应在70~80℃温度条件下进行干燥处理。

②每层薄膜成型用料按配方要求准确计量后,在混合机内混合搅拌均匀,混合时间为5~10min。

③挤出机塑化原料时,机筒温度(从加料段开始至均化段)分别是:内、外层料塑化时,机筒温度分别为加料段160~170℃、塑化段180~190℃、均化段190~200℃,连接颈为190~200℃;中间层料塑化时,机筒温度分别为加料段150~160℃、塑化段160~170℃、均化段170~180℃,连接颈为180~190℃。

④成型模具温度为190~200℃。

⑤螺杆转速:内、外层料塑化时,螺杆转速为45~55r/min,中间层料塑化时,螺杆转速为50~60r/min。

⑥膜泡吹胀比为1∶1.8。

⑦膜泡牵引速度为18~25m/min。

5)工艺操作要点。

①为使各种功能性助剂在薄膜中分布均匀,保证薄膜质量,各种助剂应在制成母料后应用,投产前应进行干燥处理(温度70~80℃、干燥时间为0.5~1h)。

②各层薄膜成型用料应按配方准确计量,混合均匀后分别加入各自塑化用挤出机内。

③为保证挤出机塑化原料工作正常顺利进行,注意机筒加料段温度控制在树脂的熔点温度以下,以防止进料温度过高而提前熔融塑化、抱住螺杆,影响粒料连续进入机筒,使生产无法正常运行。注意进料口处的冷却水流量控制。

④注意熔融塑化料进入模具前的熔体压力调整控制,为模具提供充分塑化、压力均匀的熔融料。

⑤对挤出机塑化系统加热升温时,应先为模具加热升温,后为挤出机机筒和连接颈加热升温。EVA料塑化机筒的温度应低于PE料塑化机筒的温度。

⑥机筒前应加过滤网。PE料塑化机筒加60/80/60目过滤网,EVA料塑化机筒加60/60/60目过滤网。

⑦对每层膜厚度的监测控制,除安装厚度控制系统外,还可采用下列简易方法控制每层膜厚:

a.生产前,应先预测出每层膜用料塑化挤出时,在工艺温度控制较正常平稳的条件下,单位时间内螺杆不同转速时的挤出料量(kg/h)。

b.画出各层挤出机的挤出料量与螺杆转速关系图(也可列出单位时间内不同螺杆转速挤出料量表)。

c.按生产棚膜每层膜的厚度和膜幅宽,计算棚膜各层膜成型正常生产时挤出机应挤到模具内的料量(kg/h)。

d.按用料量从图或表中查出此时螺杆应达到的工作转速(r/min)。

当更改原料型号或配方变动时,还应重新修正挤出机螺杆转速与挤出料量的关系。

⑧膜泡不正常现象的调整。膜泡出现运行不平稳、下垂、断裂或抖动及蛇形膜泡等现象时,将会直接影响棚膜的质量或使生产无法正常运行。发现上述现象时,应立即进行调整,具体处理方法如下。

a.膜泡下垂。引起膜泡下垂的原因有膜坯直径大、料量多自重大、熔体温度偏高、风环冷却风量过大和冷凝线低等,有时还因膜泡下垂与风环接触而造成膜泡破裂。此时,在降低机筒和模具温度,适当减小冷却风环的吹风量或提高膜泡的冷凝线;如下垂现象还无法消除,则应考虑更换熔体流动速率低些、熔体强度高些的树脂。

b.膜泡破裂。是由于冷却风量过大、膜泡降温过快或牵引膜泡运行速度过快所引起。应适当降低膜泡冷却的速度(即降低风环吹向膜泡的风量)或适当提高模具和熔融料温度;仔细检查膜泡的薄膜中是否杂质过多,如果过多,则应更换过滤网或更换掉杂质过多的树脂;必要时还可增加原料中LLDPE树脂的用量。

c.膜泡抖动。由于生产车间内有较强的气流吹向膜泡、风环吹向膜泡圆周的风量不均匀或流速不一致、牵引速度不平稳等条件的影响,都会引起膜泡运行不稳定或出现抖动现象。此时,应检查引起车间内出现气流的原因,进行排除;调整风环吹向膜泡圆周的风量和流速,应使风量分布均匀,使吹向膜泡的风流速相等;调整牵引辊的转速使其平稳;必要时可略降低熔融料温度,适当加快膜泡的冷却、降温定形速度。

d.出现蛇形膜泡(即膜泡直径尺寸大小不一致)。此现象多出现在生产初期,从模具中引出膜坯刚开始吹胀膜坯呈筒状膜泡时。这是由于挤出机挤出的熔融料量还不够稳定,塑化料质量欠佳,吹入膜坯内的压缩空气压力和空气量还不稳定以及风环吹向膜泡的风量调整不当所致。应首先调整好挤出机螺杆转速,使其达到平稳,有较合理的、稳定的工艺温度,保证膜坯管挤出模具时的成型质量;然后使吹胀膜泡直径尺寸和膜厚符合工艺要求,保持吹入膜泡内的空气压力和风量稳定;再调整风环吹向膜泡周围的风量,使其分布均匀、流速平稳。

⑨棚膜的生产质量检查。棚膜生产速度快、产品折径尺寸大、每卷膜的质量大,所以,卷取后就不能再对其进行全面的质量检查。一般在棚膜冷却定形后、卷取前的工位处设有质量检查员,对膜的折径宽度、厚度、外观质量(如杂质、黑点、膜皱褶、条纹等)、印刷标准的清晰度、棚膜表面润湿张力等进行检查。

⑩生产操作分工明确。由于棚膜生产线中组成设备多、占地面积大、牵引部位机架高、生产线较长,则每个岗位上都应有责任操作者(如生产用原、辅材料的准备及输送,棚膜挤出吹塑生产中的工艺参数控制调整,成品薄膜的卷取、计量、包装、入库等),生产时各负其责,由一人统一指挥。

在挤出吹塑薄膜生产线上、原料准备区,各种材料应分品种严格分区堆放;在物料混合区,对拆封的材料按配方要求准确计量后加入混合机(注意:拆袋下来的棉线、胶带纸及工具等杂质,要统一堆放到固定地点,不许乱扔,以防这些杂物混入料中)。

⑪安全生产。挤出吹塑生产薄膜进入正常生产后,要有专人负责对设备生产进行安全检查巡视工作:如检查各运转零部件是否有异常声响,润滑油是否充足,轴承部位是否温度过高,挤出机内熔体压力是否在规定值内(如超过规定压力值,应及时更换过滤网)等,发现异常要及时检查维护;出现报警信号要立即停机,找出故障原因后检修排除。

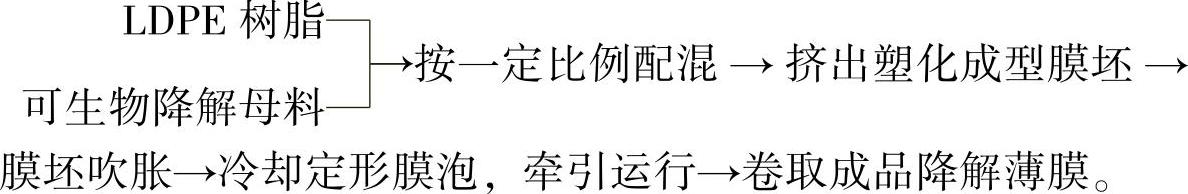

6.聚乙烯降解薄膜挤出吹塑成型

(1)聚乙烯降解薄膜的特点 降解薄膜是指在自然环境中,在一定的时间内,其性能和化学结构出现明显变化,能自行碎裂、降解或在自然环境中消失的塑料薄膜。

塑料降解条件可分为生物降解(在细菌、霉菌和藻类等自然界微生物作用下所引起的塑料降解)、光降解(在太阳光作用下所引起的塑料降解)和使用环境降解(在自然环境中,在光、热、水、氧、污染物、微生物、昆虫及风、砂和机械等综合作用下引起的塑料降解)。

降解塑料按其制造用材料分,可分为添加型(共混型)降解塑料和聚合型降解塑料。添加型降解塑料是指成型制品的树脂中添加降解性物质而制成的塑料,如聚乙烯淀粉生物降解塑料、光/淀粉降解塑料、光/碳酸钙降解塑料等;聚合型降解塑料是指塑料制品用的树脂内带有可降解基团的一种塑料,如聚合物本身带有极易被光降解基团的乙烯/一氧化碳共聚物(E/CO),具有水溶性塑料聚乙烯醇等。

降解薄膜挤出吹塑成型时的工艺条件和使用设备与普通聚乙烯薄膜成型时完全一样,两种薄膜的不同之处只是所用原料的配方有些差别。聚乙烯降解薄膜成型用原料主要是LDPE,熔体流动速率MFR值在4~7g/10min范围内,也可在LDPE树脂中掺混一定比例的线型低密度聚乙烯(LLDPE)。这种混合料成型的薄膜强度可提高,而厚度能减小些。为了能使薄膜在有效使用期后降解破碎,原料中还要加入一定比例的能促进制品降解的辅助料,这就是降解膜不同于普通聚乙烯薄膜之处。

目前,用HDPE为主原料挤出吹塑购货袋用降解薄膜也开始大量应用。

降解聚乙烯薄膜成型用原料配方如下。

1)在主原料中加入一些光降解剂制成可控光降解薄膜,如在LDPE中加入一些含酮基化合物的共聚物(如乙烯与一氧化碳、甲基乙烯酮、甲基丙烯酮等)。由于酮基具有生色团的作用,吸收阳光中的紫外线后,会引起光降解的效果。另外,还应加入一些能够促进光降解的添加剂(如二茂铁类、二苯甲酮等),以提高光降解速度。

2)在主原料中加入一些淀粉类物质制成生物降解地膜。这种地膜使用时覆盖在土壤上,则薄膜中的淀粉受土壤中的微生物作用而使膜破坏,导致地膜的破碎。

3)在地膜成型用主原料(LDPE)中同时加入光降解剂和淀粉类物质制成薄膜。在光降解剂和微生物同时作用下,这种薄膜会有更好的降解效果。

4)用于遮光性地膜成型原料中,可增大碳酸钙的比例吹塑成型薄膜,膜中CaCO3内的羰基对周围树脂有一定的加速老化作用,可作为光降解薄膜使用。

用上述辅助料(淀粉、碳酸钙及其他一些助剂)加入PE树脂中应注意,如果加入比例过大,会给LDPE地膜的吹塑成型带来一定的难度。

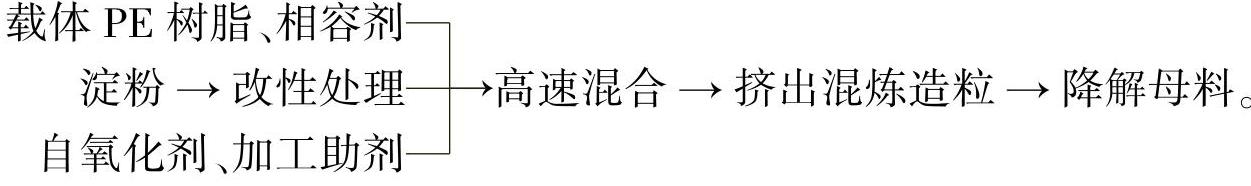

(2)聚乙烯淀粉可生物降解薄膜生产例 聚乙烯淀粉可生物降解塑料薄膜的生产成型分两个工艺程序:第一工序是把高浓度生物降解剂与载体PE树脂、相容剂、增塑剂、加工助剂等材料经处理后,按一定比例混合均匀,经挤出混炼造粒,制成具有可生物降解功能的母料;第二工序是将可生物降解的母料按一定比例与聚乙烯(LDPE、HDPE)配混,搅拌混合均匀后用挤出机挤出吹塑成型(也可挤出流延成型)可生物降解塑料薄膜。

1)聚乙烯淀粉可生物降解母料的配混造粒。

①生产工艺顺序如下:

②生产工艺。可生物降解母料的生产有两种方式:一种是乙烯—丙烯酸共聚物(EAA)增容剂法;另一种方式是预细化淀粉法。

a.EAA增容剂法。原料配方:EAA(AA%≈8%~10%)10kg,玉米淀粉(含水量<14%)50kg,LDPE(MFR=7g/10min)5kg,聚乙烯蜡3kg,硬脂酸3kg,甘油8kg,植物油(玉米油)2kg。

生产过程如下:

首先,把约占配混母料总质量60%~65%的淀粉在110℃左右的温度条件下进行干燥处理,使其含水量小于3%。

然后,用白油把有机硅氧烷偶联剂(或铝酸酯偶联剂)在70~80℃温度范围内稀释成表面处理剂。

接着把干燥处理后的淀粉和偶联剂处理液按配方要求比例加入到混合机内,在80℃左右温度条件下混合搅拌约10min,对淀粉进行表面处理。

其次把母料配方中的增容剂、PE树脂和表面处理后的淀粉及其他一些辅助材料按配方要求比例计量,加入到高速混合机内掺混,搅拌配混均匀。工艺温度约80℃,混合时间约5min,达到淀粉与聚合物的理想界面结合。

再将混合料降温至45℃以下。

最后,混合料用挤出机混炼塑化、造粒。塑化造粒挤出机机筒工艺温度:加料段100~120℃、塑化段130~140℃、均化段150~160℃,模具温度为130~140℃。如果用开炼机混炼切片时,辊筒温度在120℃左右,两辊面间隙为1.5mm。

b.预细化淀粉法。预细化淀粉法与EAA增容剂法生产工艺基本相同,只是对淀粉的处理方法有些不同。预细化淀粉是把淀粉在液态下真空脱水,使淀粉中含水量不大于3%,然后用矿物油作载体,采用特殊工艺研磨糊状淀粉浆料,细化淀粉粒径在10μm以下,以使淀粉在PE树脂中能有较好的分散性。

2)聚乙烯淀粉可生物降解塑料薄膜生产工艺。

①生产工艺顺序如下:

②生产工艺。

a.PE树脂与可生物降解母料按工艺要求比例配混,在高速混合机内,常温下混合3min。注意:母料投产前需进行干燥处理,含水量应不大于1%。

b.采用挤塑PE料单螺杆挤出机挤出吹塑制品。挤出机机筒加热工艺温度(从加料段到挤出端)依次是:100~120℃,150~160℃,140~150℃,130~140℃。成型模具温度为135℃。

3)生产工艺操作要点。

①聚乙烯淀粉可生物降解塑料薄膜生产成型主要原料可用LDPE,也可用HDPE,选用熔体流动速率在4~7g/10min范围内的树脂。

②生物降解母料生产用料也可参照下列配方(质量份)用料:淀粉60~65份,偶联剂1~1.5份,载体树脂(含淀粉接枝共聚物)25~35份,分散剂3~5份,促降解剂0.5~1.5份。

③淀粉常用材料是从玉米、薯类(木薯、马铃薯、红薯等)、大米及小麦植物中提取的淀粉。玉米淀粉可使降解塑料有较好的力学性能和加工性,薯类淀粉可使降解塑料有较好的降解性能。

④用于降解塑料中的淀粉必须是经过干燥处理的改性淀粉;储存期较长的母料,应用前要干燥去湿,使其含水量小于1%,以防止膜泡吹胀时爆裂或影响膜面表观质量。

⑤注意淀粉在制品用料量中的控制:淀粉在制品用料量中占10%时,其诱导期在7个月左右;淀粉在制品用料量中的质量分数大于20%时,其诱导期在3个月左右。即随着薄膜制品用料中淀粉用量的增加,其制品的诱导期会逐渐缩短。

⑥降解薄膜的挤出吹塑成型设备可用挤出吹塑PE料成型薄膜设备,成型模具应采用螺旋式芯棒结构,进料口直径应略大于纯PE料模具进料口直径。

⑦降解薄膜用料的挤出塑化温度控制要低于160℃;以HDPE料为主要原料时,挤塑温度可略高些,但不应超过170℃。这主要是考虑原料中的淀粉塑化能力差,在高温时易“烧焦”的缘故。

⑧降解膜坯管的吹胀比控制在1.5~3之间。注意膜坯纵、横拉伸倍数应接近,防止膜泡破裂。

⑨降解薄膜挤出生产初期,要用纯聚乙烯树脂试生产,正常后再投入降解薄膜成型用料;生产结束前,用纯PE料清洗机筒和模具,设备中不许有降解料残留。

4)聚乙烯可生物降解薄膜的性能特点。

①可生物降解塑料薄膜的成型用原料中,淀粉的加入量应不少于总用料量的8%。聚乙烯淀粉可生物降解薄膜的性能指标见表7-26。

表7-26 聚乙烯淀粉可生物降解薄膜的性能指标

②降解塑料制品的力学性能与树脂中淀粉的质量分数有关:淀粉的质量分数加大,其力学性能下降;当淀粉在树脂中的质量分数超过20%时,其撕裂强度明显下降。

③由于树脂中有淀粉的加入,使薄膜的雾度提高,成为乳白色半透明薄膜,但对透光率影响不大。

④淀粉在制品中与树脂是不相容的,它只是均匀地分散在树脂中。聚乙烯树脂熔融料在纵、横向拉伸时,淀粉颗粒不被拉伸,使淀粉颗粒周边与树脂形成空隙,这样的薄膜有一定的透气功能。

⑤相同质量的薄膜(当厚度也相同时),降解塑料薄膜的面积比普通PE薄膜的面积大,即每平方米的降解薄膜比普通PE薄膜质量轻。

⑥由于淀粉的亲水性,使降解薄膜也具有一定的吸湿性和静电分散性,适合用于需抗静电包装的场合。

⑦聚乙烯淀粉降解薄膜中的淀粉使塑料薄膜的燃烧热值降低,这样对废弃的薄膜可采用焚化处理,由于其燃烧热值低,不会损坏焚化设备,不产生有毒气体和有害的飞尘。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。