如图7-1所示,塑料薄膜挤出吹塑成型用辅助设备主要有膜坯成型用模具(第7.2节介绍)、牵引装置、冷却装置、人字形导板和卷取装置等。

1.牵引装置

挤出吹塑薄膜生产设备中的牵引装置主要是用来把从模具口挤出的管状膜坯牵引向前运行,在牵引膜管的过程中,既完成了膜管被吹胀和吹胀膜泡的冷却工作,又能为薄膜的卷取装置输送冷却定形的吹塑薄膜制品。牵引装置的位置如图7-1中的4所示,它主要由一根主动钢辊和一根被动橡胶辊组成。主动钢辊一般多用直流电动机,通过蜗杆减速箱驱动旋转。主动钢辊的转速可调,调速时应根据被牵引膜的冷却定型需要,进行无级调速。被动橡胶辊工作时,把通过两辊面间的塑料薄膜紧压在主动钢辊工作面上,与钢辊配合,完成经冷却定形的吹塑薄膜的牵引工作。

牵引辊的工作使用注意事项如下:

1)牵引辊距成型模具出口端的距离不能小于膜泡筒直径的3~5倍,以保证吹胀膜泡的充分冷却定形,避免卷取后两层膜粘在一起。

2)装配后的两个牵引辊工作面接触线应与成型模具、风环和人字形导板的中心线垂直并相交在一个平面上,以保证挤出模具口的膜泡管始终沿着一条中心线平稳运行。

3)橡胶辊面与钢辊面的接触压紧力要均匀,对膜的牵引拉力在整个辊面上要接近一致,对膜的压紧力要能够阻止膜泡管内压缩空气泄漏。

4)牵引膜的运动速度平稳可调,在进行无级调整时,速度的变化应是平衡、平滑地过渡。

5)牵引的冷却膜要平整、无皱褶、无结团状通过两个牵引辊之间,以避免损坏牵引辊。

6)在牵引辊和卷取装置之间要加几根导辊和展平辊,必要时也可加张力辊,以保证卷取膜捆平整、膜布卷取松紧一致。

2.冷却装置

挤出吹塑薄膜成型设备中的冷却装置是把挤出模具后的管状膜坯经吹胀成膜泡后,为使膜泡尽快冷却定形,加快吹塑成型薄膜的生产速度而设置的。冷却装置中一般多采用风或水作为冷却介质,带走膜泡表面的热量。按冷却方法的不同,冷却装置又可分为膜泡表面冷却和膜泡管内表面冷却。

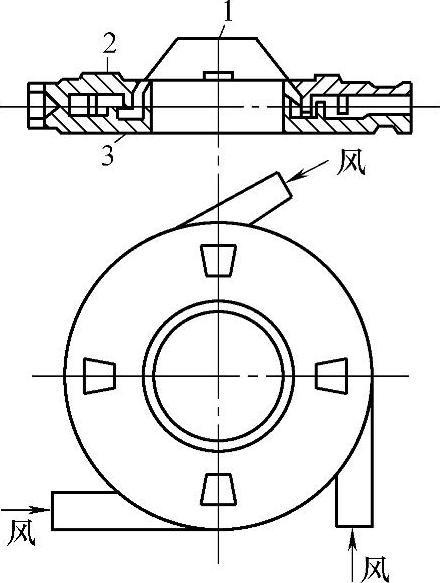

图7-26所示为一种采用风冷却筒状膜泡外表面用风环结构。它是吹塑薄膜时应用较多的一种风冷却方式,对膜的外表面冷却效果较好,可适应各种塑料吹塑膜泡的冷却。

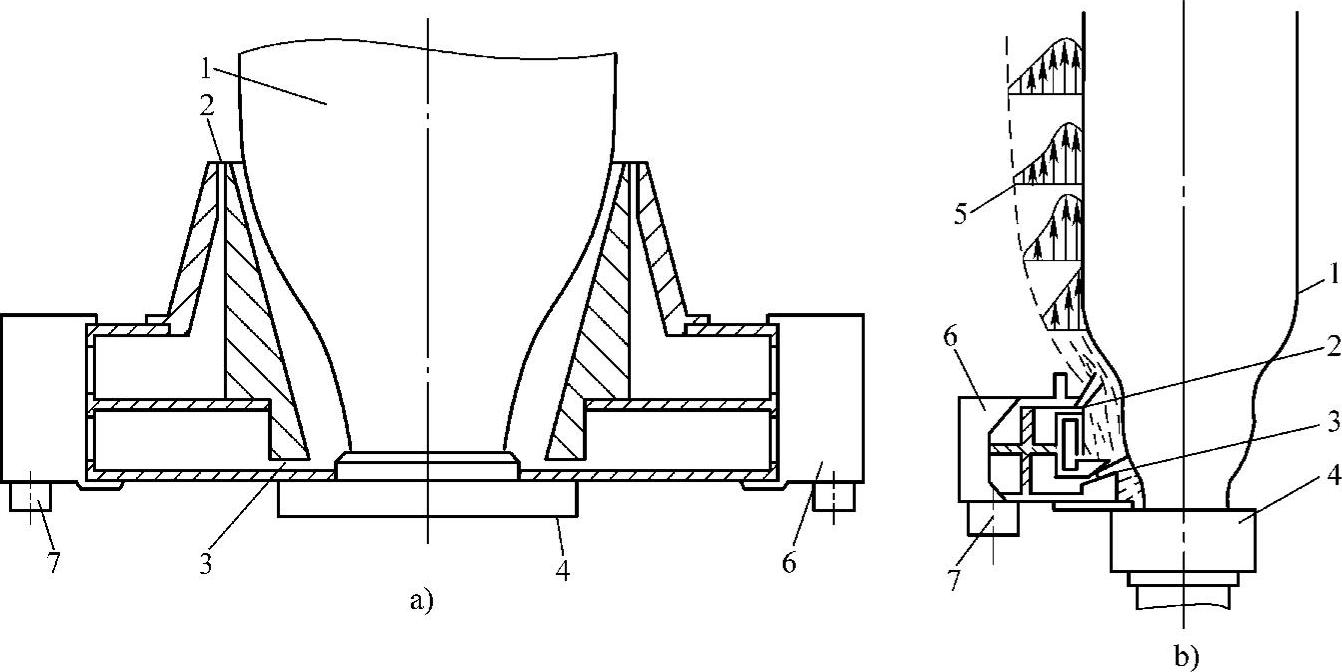

图7-27所示为双风口负压风环工作示意图。这种双风口冷却膜表面的降温效果好于图7-26所示的风冷却方式,挤塑生产吹塑薄膜速度比较高,适合多种塑料成型膜的冷却。

图7-26 一种采用风冷却筒状膜泡外表面用风环结构

1—吹风口 2—风环上盖 3—风环体

图7-27 双风口负压风环工作示意图

a)双风口风环结构示意图 b)风环工作气流分布示意图

1—膜泡 2—上出风口 3—下出风口 4—成型模具 5—气流分布示意 6—风环体 7—进风口

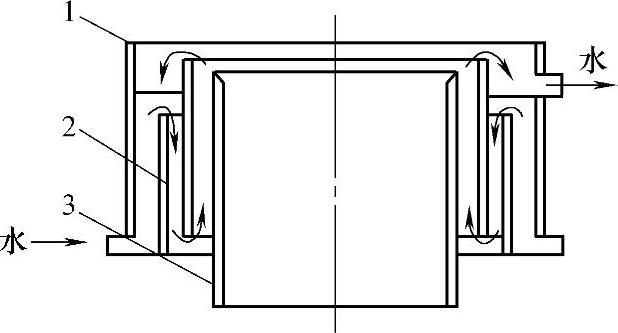

图7-28所示为一种采用水冷却膜泡外表面用水环冷却结构。这种方式冷却的膜泡一般多用于透明度较高要求的聚丙烯薄膜。

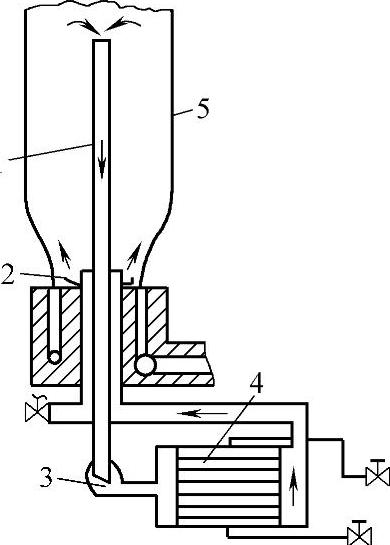

图7-29所示为一种膜泡风内冷却工作示意图。冷空气由模具内芯棒中的风环进入膜泡内,在吹胀膜泡的同时,又可把膜泡内的热空气及热的低分子挥发物气体抽出。这种冷却方式可使膜泡的内壁同时均匀降温,提高膜泡运行稳定性,减小膜厚误差,提高透明度;由于冷却效果好,生产速度也可提高。这种冷却方式适合于各种塑料吹塑宽幅厚膜的冷却。

风环的工作位置是在成型膜具口的上方,距模具口30~100mm处。风环的直径一般应是模具口直径的1.5~3倍(模具口直径小时取大值)。从风环口吹出的气流,应以45°~60°的斜角,呈伞状吹向膜泡管,气流托住膜泡,向上流动,带走膜泡表面热量,使膜泡管降温,平稳运行。

图7-28 一种采用水冷却膜泡外表面用水环冷却结构

1—水环外套 2—隔板 3—定形套

图7-29 一种膜泡风内冷却工作示意图

1—热风输出管 2—进风口 3—排风机 4—热风冷却装置 5—膜泡管

冷却水环工作时,吹胀膜泡管的外径与冷却水环的内径吻合,水环内冷却水从冷却套内溢出。膜泡管通过水环时,表面带走一层冷却水,沿着膜泡管面下流,带走膜面热量,使膜泡表面得到较好的降温。膜面上附着的水珠经牵引辊时,被挤压流回水环。

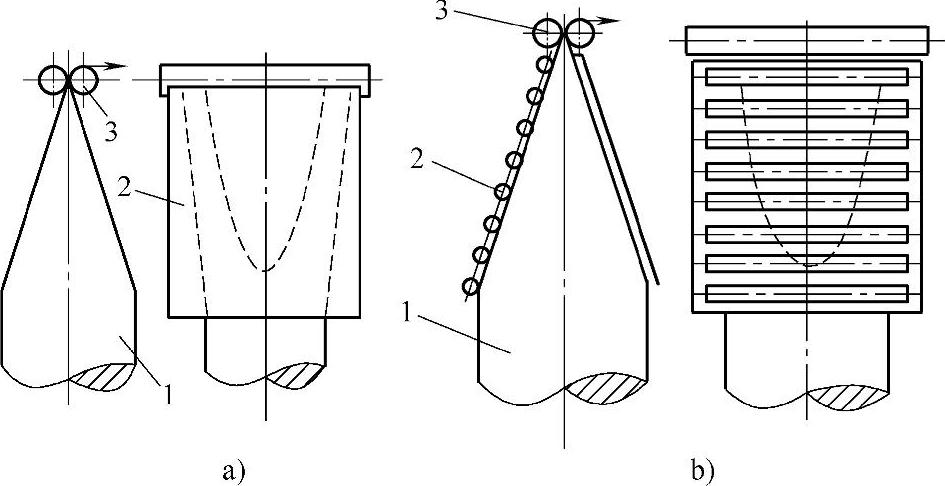

3.人字形导板

辅机中的人字形导板结构很简单,一般可用铝板或木板制作。导板夹角的大小由支承螺钉调整,由吹膜生产方式来决定:一般平吹时取夹角为30°左右;上下吹时取夹角为50°左右。夹角板也可用导辊组排列组成,导辊内通冷却水,这样对膜的冷却效果更好些。人字形导板的结构布置示意图如图7-30所示。

人字形导板的主要作用是:为吹胀的膜泡管运行导向,使其稳定运行;同时,把进入人字形导板内的圆形膜泡管压扁成一定的角度后,将冷却定形的膜制品引入牵引辊。

4.卷取装置

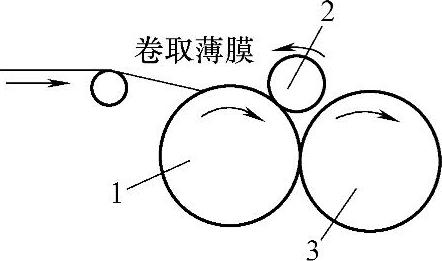

辅机中的卷取装置是挤出吹塑薄膜生产中的最后一道工序。卷取装置的工作状况将直接影响薄膜制品的卷取质量。目前,在挤出机吹塑成型薄膜生产设备中,常用的卷取装置有表面摩擦卷取装置和中心轴卷取装置。

(1)表面摩擦卷取装置 表面摩擦卷取薄膜制品在挤出机生产薄膜制品设备中应用得较多。表面摩擦卷取薄膜装置结构示意图如图7-31所示。它的工作方法是:摩擦卷取用主动辊1是由电动机通过减速箱减速后直接驱动旋转,与其并列的辊3也与主动辊一样,同步、同向旋转。薄膜卷取轴2在两个并列辊面中间,靠与两辊面的摩擦力带动也跟着旋转,把薄膜卷在轴上。这种卷取装置结构简单,被卷取的膜捆也较平整,不易产生皱褶。另外,卷取膜捆的直径大小也不会受卷取主动辊速度的影响。

(https://www.xing528.com)

(https://www.xing528.com)

图7-30 人字形导板的结构布置示意图

a)平板式 b)导辊式

1—膜泡管 2—人字形导板或导辊组 3—牵引辊

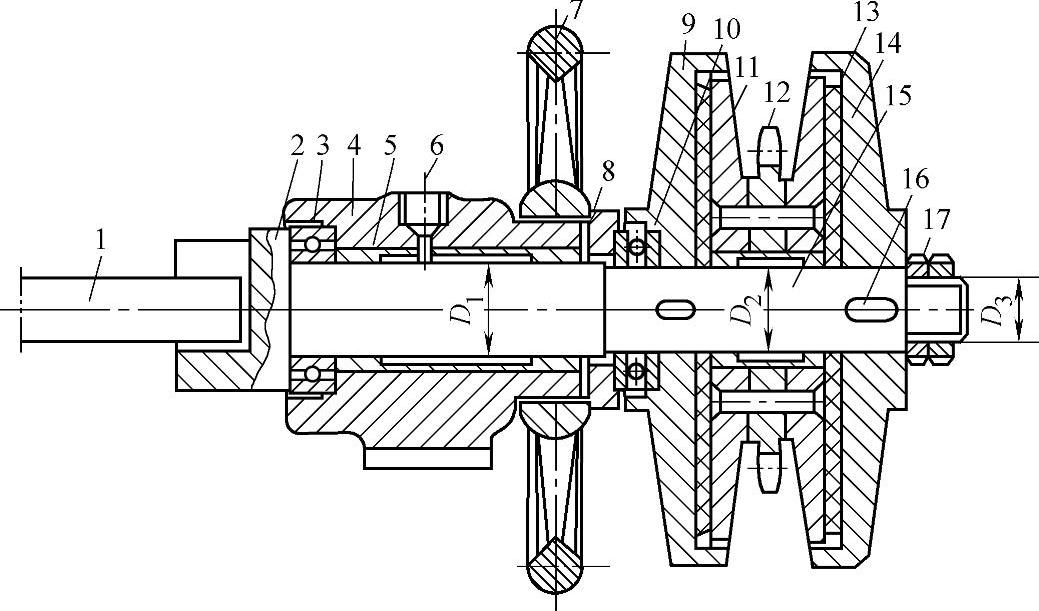

(2)中心轴卷取装置 采用中心轴卷取薄膜制品的方法应用也较多。由于中心轴旋转传动中有一个摩擦传动装置,在卷取时,随着膜捆直径的增大,可使卷取轴的转速逐渐减慢,使薄膜的卷取捆既整齐,又松紧较均匀一致。中心轴卷取的摩擦传动结构如图7-32所示。它的传动方式是:电动机经减速箱减速后,带动摩擦传动中的主动链轮12转动,与其通过销钉连接固定的摩擦主动轮11也同步旋转;手轮7内孔有螺纹能在滑动轴承座4的右侧(图示方向)转动;转动手轮能推动挡环8、推力球轴承10和摩擦轮9沿传动轴右移,使摩擦轮9与摩擦主动轮11通过摩擦毛毡13靠紧;则主动链轮的转动通过两摩擦轮和传动轴间的键连接,带动传动轴2旋转,卷取轴端为方形,在传动轴端的方槽内,则卷取轴也随其转动。卷取轴的转速快慢由摩擦轮间的摩擦力大小决定,摩擦力大小由手轮来调整控制。

图7-31 表面摩擦卷取薄膜装置结构示意图

1—摩擦卷取用主动辊 2—薄膜卷取轴 3—摩擦卷取托辊

图7-32 中心轴卷取的摩擦传动机构

1—卷取轴芯 2—传动轴 3—滚动轴承 4—滑动轴承座 5、15—铜瓦 6—油杯孔 7—手轮 8—挡环 9—摩擦轮 10—推力球轴承 11—摩擦主动轮 12—链轮 13—摩擦毛毡 14—销钉 16—键 17—锁紧螺母

5.辅机的应用选择

塑料薄膜挤出吹塑成型用辅机的应用选择应注意以下几点:

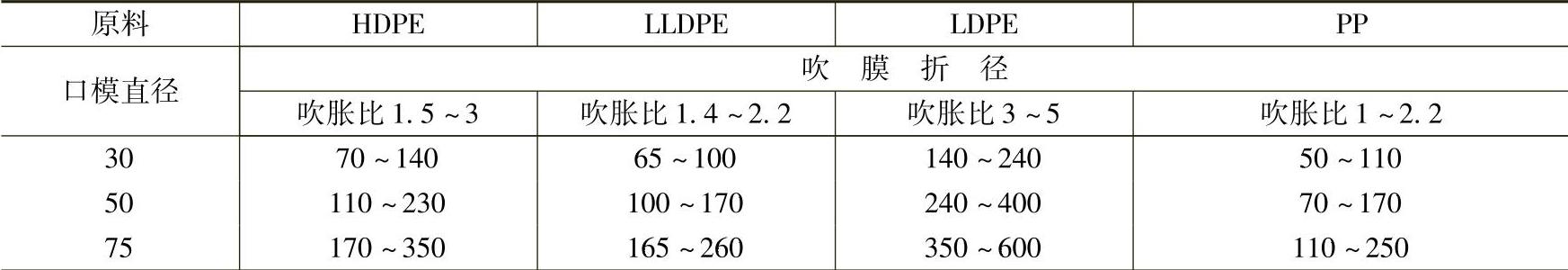

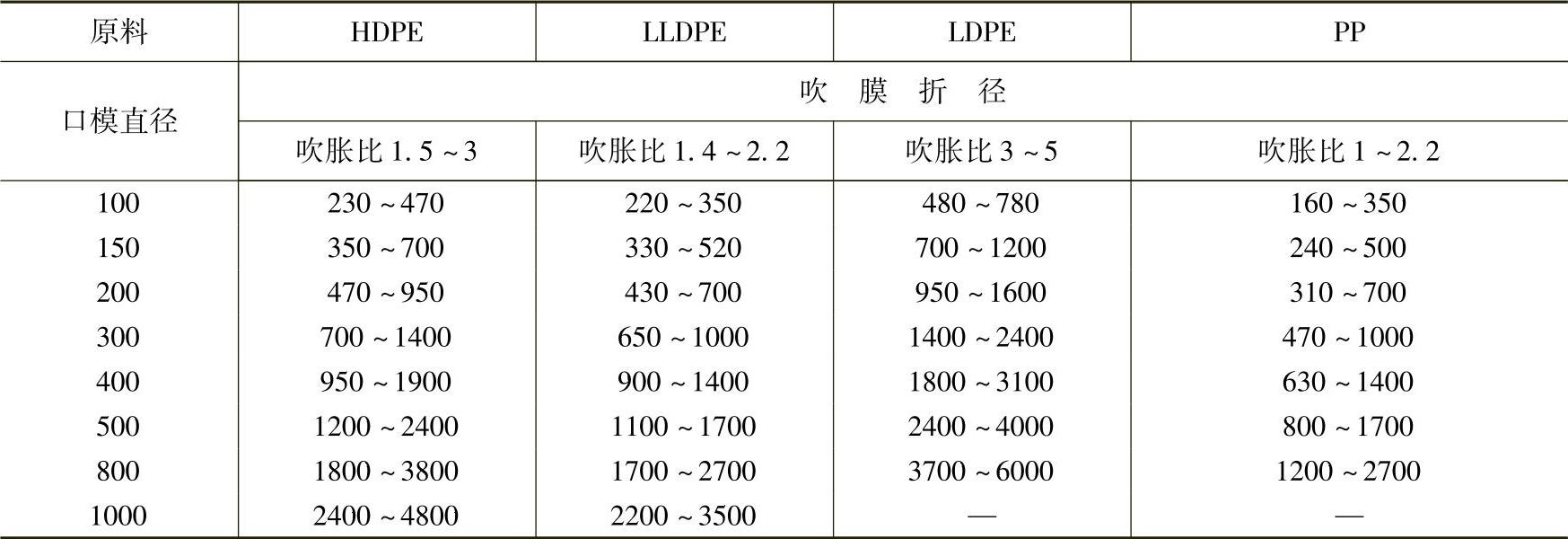

1)成型模具中口模直径的确定,既要注意与螺杆直径的匹配,也要考虑吹塑薄膜制品的幅宽(幅宽是指薄膜的折幅宽,即实际膜宽度的1/2),同时还要注意吹塑薄膜用原料性能影响。口模直径与不同原料吹膜折径的关系见表7-10,在设计成型模具过程中,可供确定口模直径尺寸时参考。

表7-10 口模直径与不同原料吹膜折径的关系 (单位:mm)

(续)

2)按吹塑薄膜用原料的不同,选择较适合吹膜成型的模具结构:聚氯乙烯树脂吹塑薄膜,应优先选择芯棒式模具,也可应用十字形模具;聚乙烯和聚丙烯树脂吹塑薄膜,由于其性能稳定,熔融料流动性好,可应用任何结构形式的模具成型;聚苯乙烯、聚酰胺和聚碳酸酯吹塑薄膜,应优先选用芯棒式模具,其他类型的模具结构也可应用。

3)吹塑模具安装时,要找正模口面呈水平状态,连接螺栓应涂二硫化钼,以方便模具的拆卸。

4)风环、人字形导板和牵引辊装配时,注意应以模具口的水平面为基准,找正此三种部件的中心,使它们都在模具口的中心线上。

5)挤出吹塑薄膜的吹胀比是指被吹胀膜泡直径与口模直径的比值。两者间的关系选择应考虑原料的性能及对膜泡运动稳定性的影响,同时更应注意吹胀比对制品强度及质量的作用。挤塑薄膜吹胀比的选择:PP和PA料生产吹塑膜时,吹胀比为1~1.5;PE料生产吹塑膜时,吹胀比为1~2.5;LLDPE料的吹胀比为1.5~2;PVC和LDPE料的吹胀比为2~3;HDPE料的吹胀比为3~5。实际生产中,注意吹胀比值尽量取中间值。这样既方便操作,又能使膜的纵、横向强度值接近。特殊需要的小直径膜泡吹胀比最大约为6。

6)牵伸比是指牵引辊牵引膜泡的速度与熔融料挤出口模时的速度之比。选择牵引比时,应注意膜制品厚度和吹胀比间的影响关系。

7)膜泡冷却降温方式的选择,要注意吹膜用原料性能和膜制品的质量要求:一般料的吹塑薄膜冷却多采用风冷;对于透明度要求高的聚丙烯料吹膜,应采用水冷却;较大直径膜泡为加快生产速度,应考虑膜泡管内外同时用风冷却。

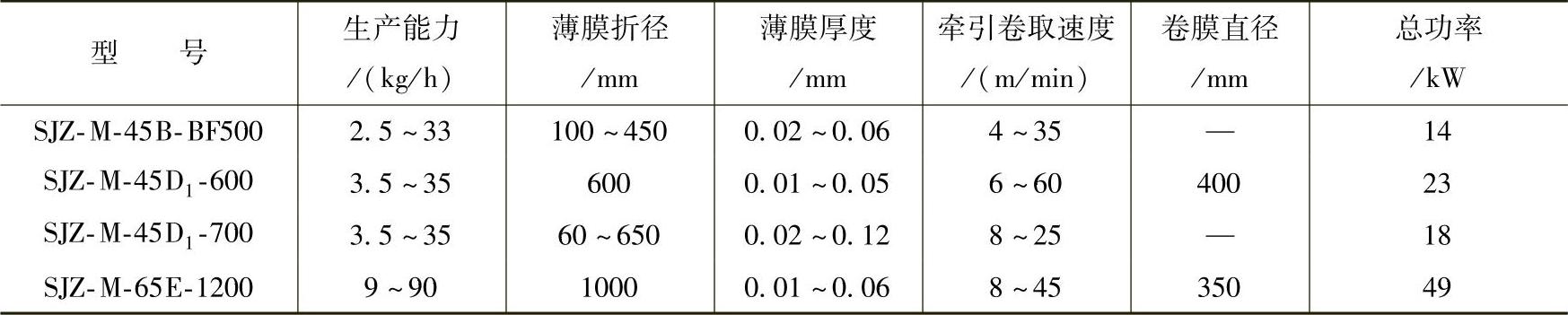

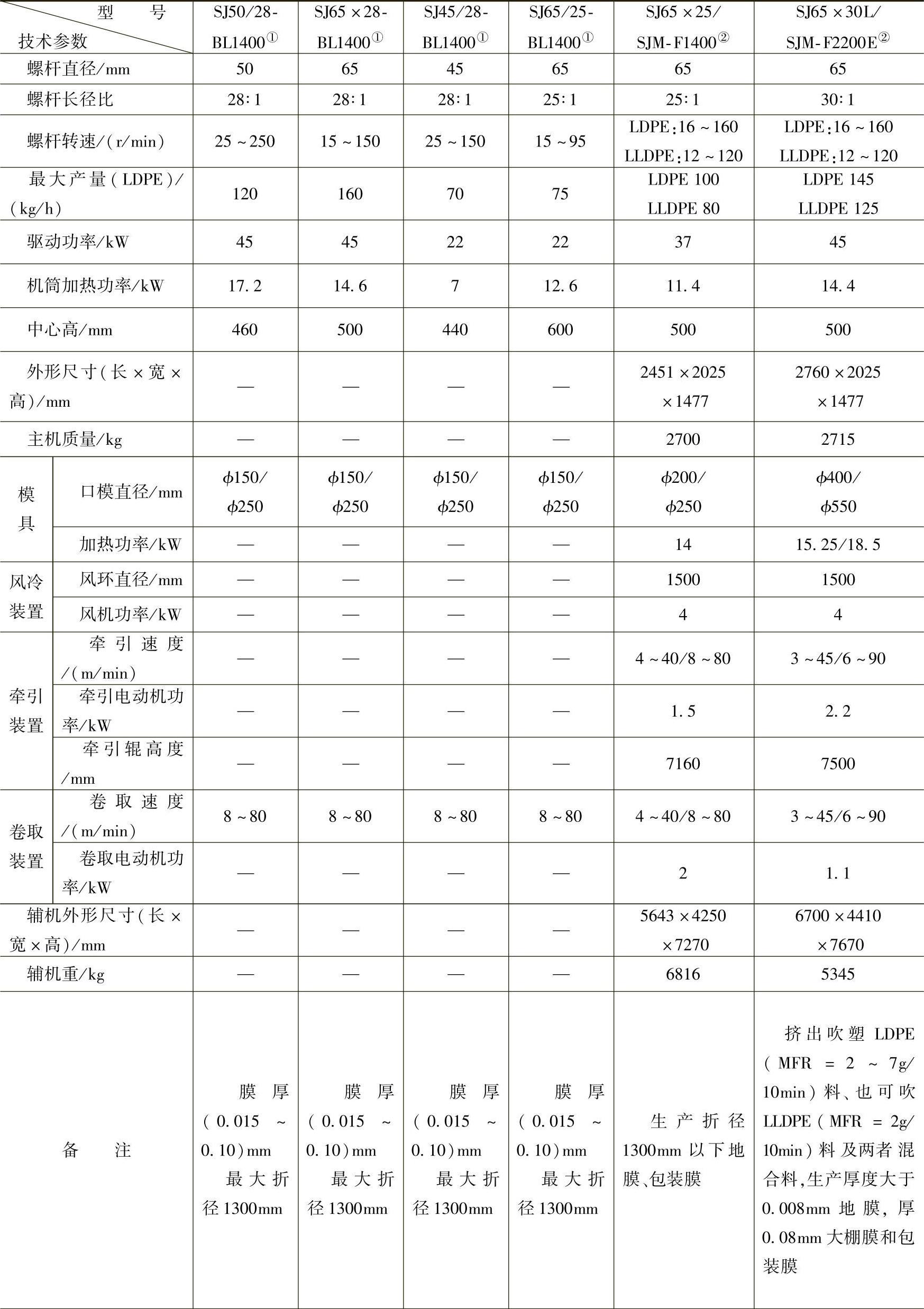

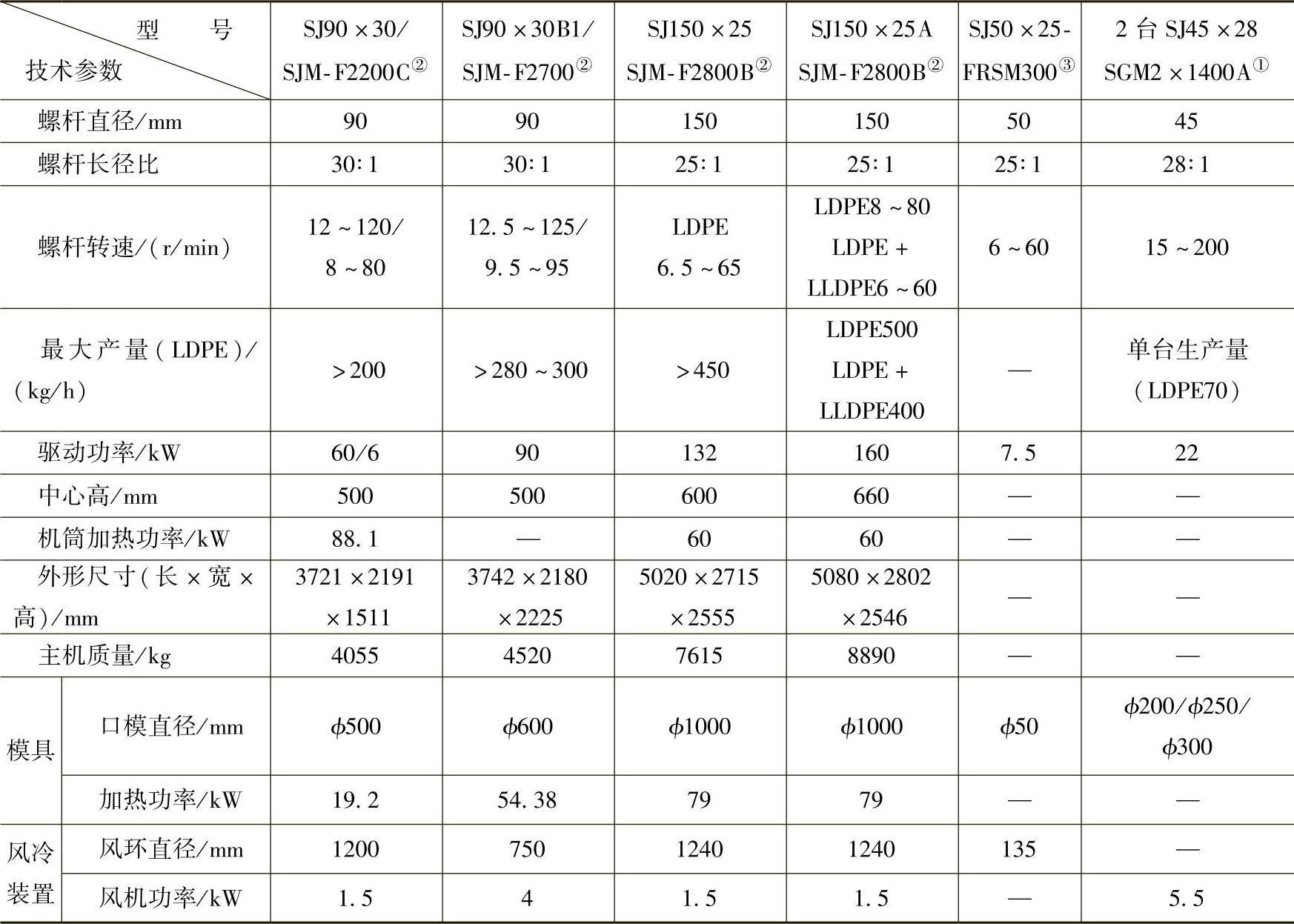

国内有多家生产厂生产挤出吹塑薄膜成型用挤出机生产线的辅机,表7-11~表7-13列出部分生产厂产品型号及设备的主要技术参数,供选择时参考。

表7-11 上海挤出机厂吹膜辅机技术参数

表7-12 大连橡胶塑料机械厂吹膜辅机技术参数

①为流延膜用辅机。

表7-13 挤出吹塑薄膜生产线型号及主要技术参数

(续)

①为湖北省轻工机械股份有限公司生产。

②为大连冰山橡塑股份有限公司生产。

③为江苏省宜兴市塑料机械二厂生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。