1.聚氯乙烯管挤出成型工艺

聚氯乙烯管的挤出成型生产工艺,有两个主要工艺程序:一是原料的配混、造粒工艺;另一个是把配混后造粒料用挤出机挤出成型制品。原料的配混与造粒工艺见4.4.4节的内容。

2.聚烯烃料挤出成型工艺

聚乙烯、聚丙烯料的挤出成型,无特殊要求时,通常仅直接把验收合格的粒料投入生产,即可挤出成型制品。

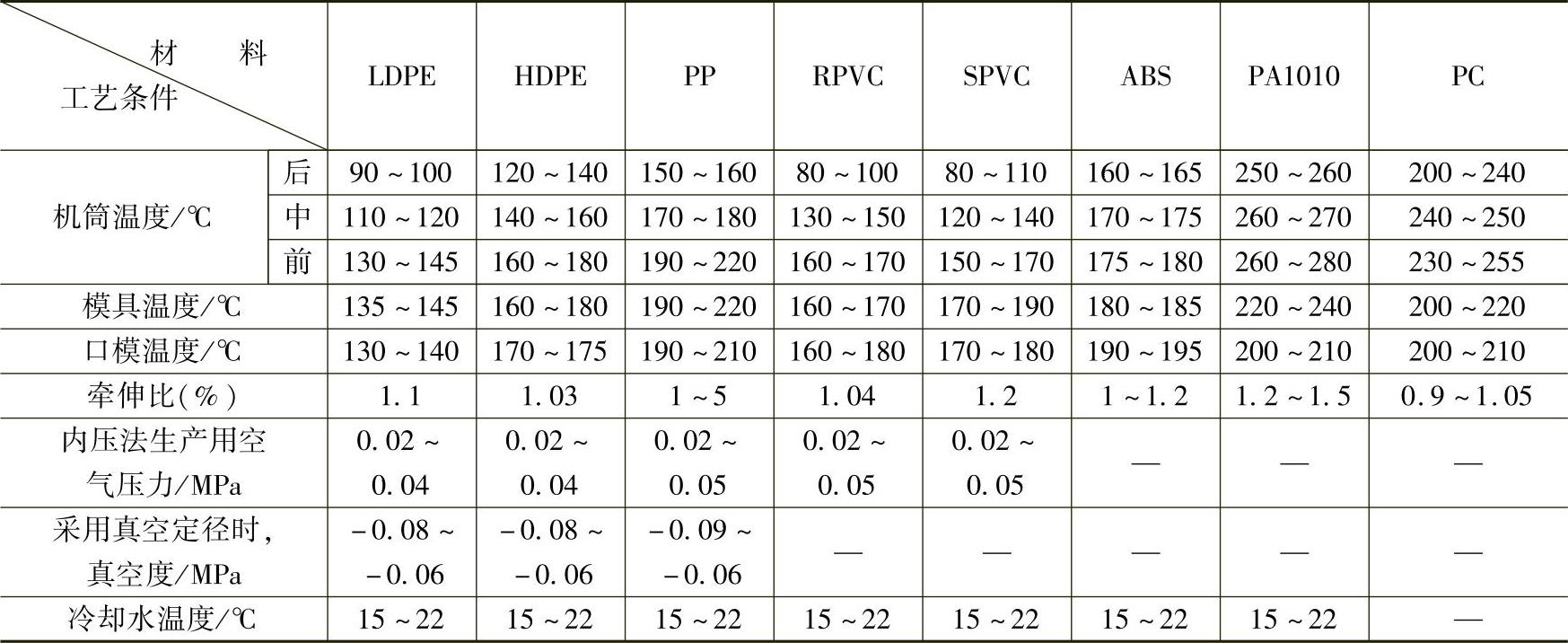

几种不同原料挤出成型管材生产工艺参数见表6-11。

6-11 几种型料管挤出成型工艺温度

3.塑料管挤出成型工艺操作要点

1)PE、PP料挤出成型塑料管、通常树脂中不需加任何助剂即可生产。如果管材用在受阳光照射的环境中,为防止其降解老化速度加快,生产前树脂中应加入少量的紫外线吸收剂UV531;特殊环境使用的塑料管原料中应加入少量的阻燃剂(可用三氧化二锑与等量的含氯量大于20%的氯化石蜡并用)和抗静电剂(如炭黑、SN及烷基酸胺类助剂)。防止其使用时易燃、易爆。

对于吸湿性塑料投产前一定要进行干燥处理(参照4.3节内容)

2)不同塑料成型管材参照本章中6.1节选择挤出生产线。

3)生产投料前要首先检查挤出机料斗内及送料系统中有无异物,清除原料输送系统中的一切异物。

4)挤出机机筒和模具加热升温至工艺要求温度(参照表6-11)时要保温1h、以使塑化原料系统(机筒)和成型模具各部温度均匀。注意:挤出PVC料时、机颈温度略低于模具温度;塑化粉状料温度比塑化粒状料温度低10℃左右。

5)不许在试运转时让螺杆长时间空运转,螺杆空运转时间不允许超过2~3min。

6)开首班车生产时,挤出机应低速起动运转,加料要少而均匀,直至机筒前出料为止。此时要注意主机电流变化及设备运转是否正常,不允许主电动机在长时间超负荷情况下工作。(https://www.xing528.com)

7)检查挤出熔融塑化料,达到柔软、表面光亮的要求,说明原料已达到良好塑化,可正式调整模具口模间隙。

8)调整口模间隙,应达到挤出管坯在口模处出料均匀,没有向一侧倾斜弯曲的现象,说明口模间隙调整接近一致,管坯壁厚已经比较均匀。

9)PVC管挤出,此时要停车安装定径套和气堵(直径小于ϕ80mm管材挤出可不用吹入压缩空气,不加气堵),输入压缩空气把进入定径套的管坯吹胀,使其外圆紧贴在定径套内壁,以保证在此处冷却定形的管坯外圆几何形状(圆度)。PE、PP管挤出成型,此时要安装真空定径套,引入定径套内的管坯依靠真空通孔的吸力,使管坯外圆紧贴吸附在定径套内圆表面,以达到冷却降温和保证定形管坯外圆的几何精度。冷却定形PVC管吹入压缩空气压力为0.02~0.05MPa。注入压缩空气的压力要稳定,压力过小管材不圆,压力过大,管材内壁不光滑,内部易出现裂口。采用真空定径时,要求真空度为0.4~0.07MPa。

10)牵引速度。挤出管材的牵引速度要比管坯从模具口挤出的速度略快些(约为1%~10%)。注意保持平稳的牵引速度,过大管壁厚变薄,残余应力大、易弯曲;牵引速度过小,则管材壁厚尺寸增大。

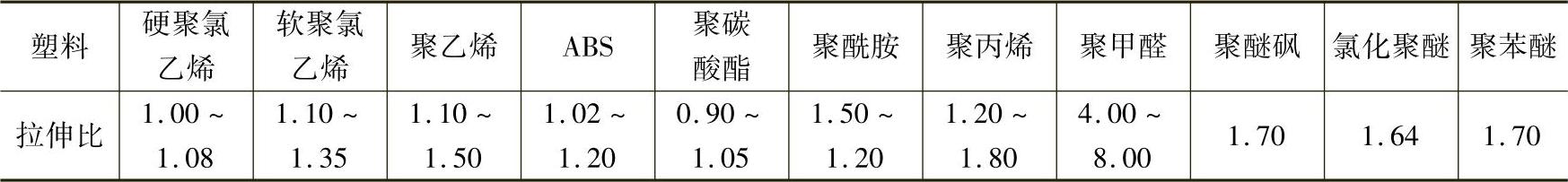

(1)拉伸比。拉伸比是指口模处、口模与芯棒之间的环形间隙面积与管材截面积之比。不同塑料挤出成型管材时的拉伸比见表6-12。

表6-12 不同塑料成型管材拉伸比

(2)水槽中的冷却水流向要与管坯的运动方向相反,以使管坯缓慢冷却,减小管材内应力;注意管材要完全浸入水中,冷却水温度要控制在30℃左右。选择喷淋冷却效果会更好些。

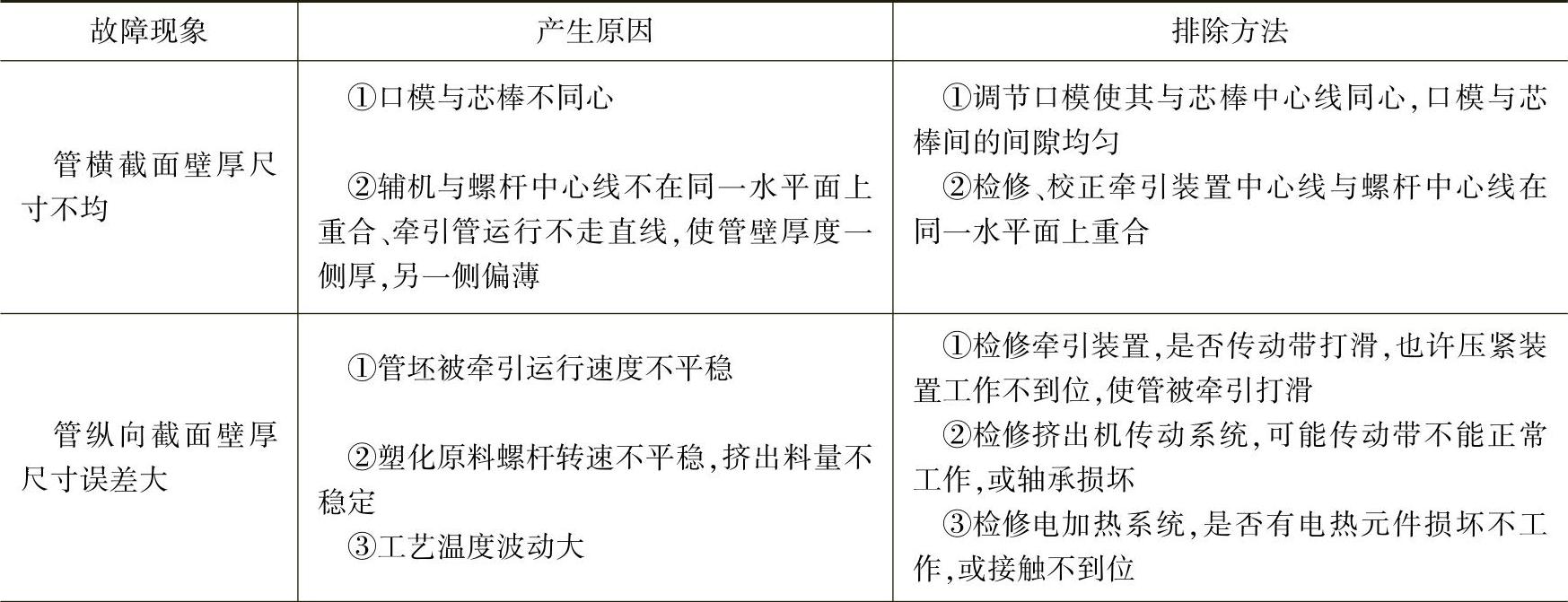

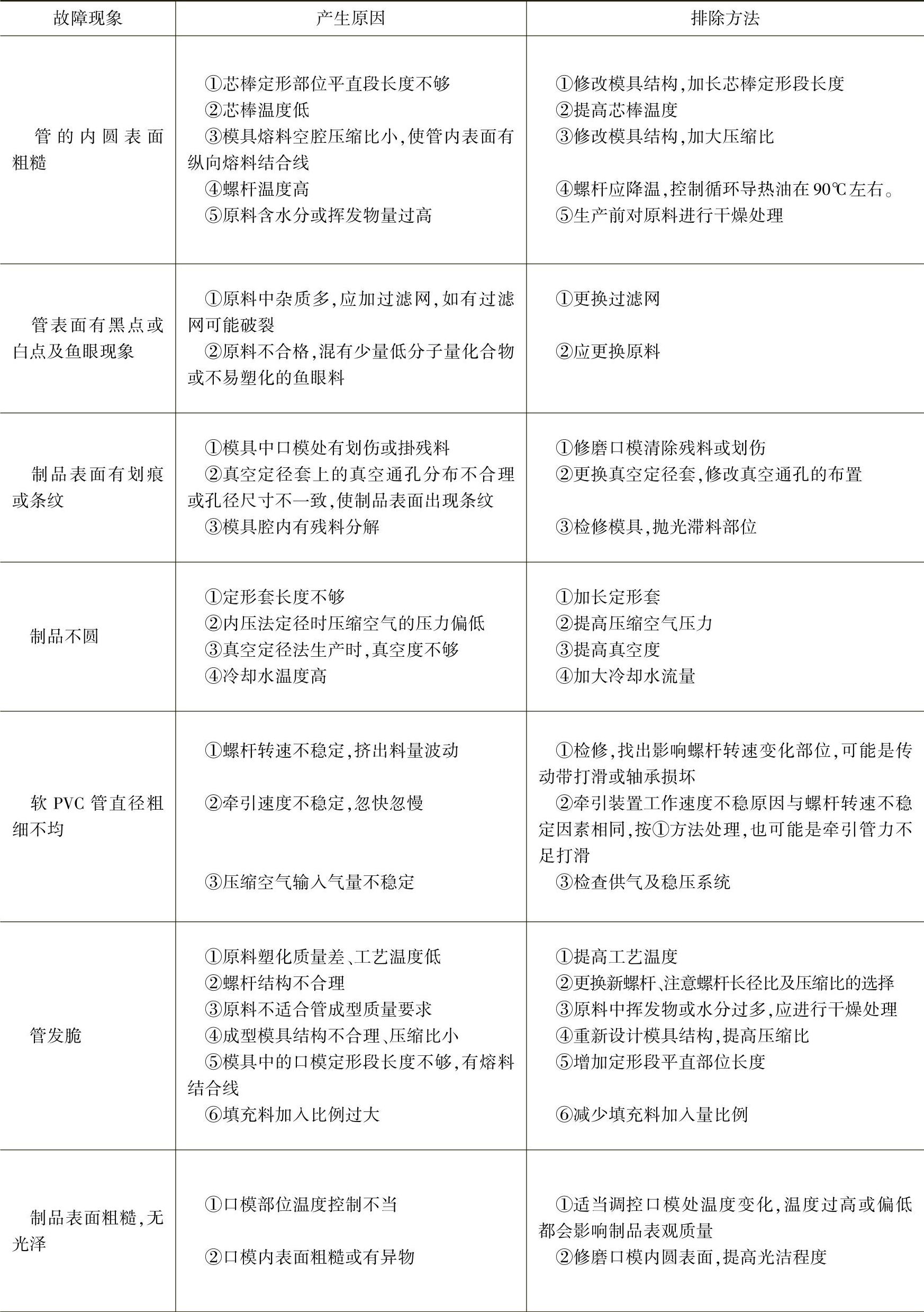

4.塑料管挤出成型质量故障诊断

塑料管挤出成型常见质量故障原因及排除方法见表6-13。

表6-13 塑料管挤出成型常见质量故障诊断及排除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。