从成型模具的口模挤出的融态料,是一种有较高温度的管坯。冷却定径套就是一种为管坯降温和限制、修正管坯几何形状的装置,用以保证管材制品的直径尺寸和几何形状精度,保证制品表面粗糙度符合制品质量要求。

管坯的冷却定径方法,常应用有内压法定径和真空法定径。

(1)内压法定径 内压法定径是指从挤出成型模具的芯棒中心孔通入压缩空气,使管坯在压缩空气胀力作用下,外圆紧贴在定径套的内表面;另外,定径套外圆还有冷却水循环腔,则使管坯同时被降温定形。图6-5所示模具结构就是内压法定径。为防止压缩空气外泄,管坯内圆需加有气堵(见图6-5中的件9,钢板间可夹橡胶片或泡沫塑料圆片),定径套长为3~6倍管坯直径;空气压力保持在0.03~0.30MPa之间。

定径套的内表面一般多进行镀铬处理,铬层经抛光后,光洁的内表面可使制品的外圆表面光泽。

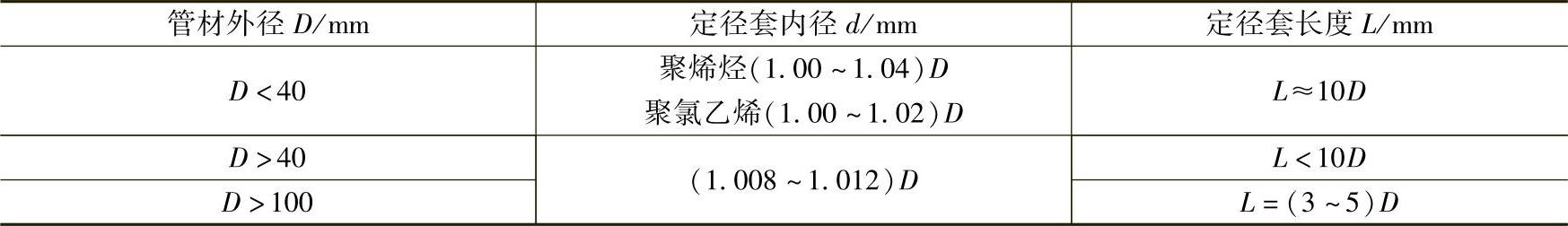

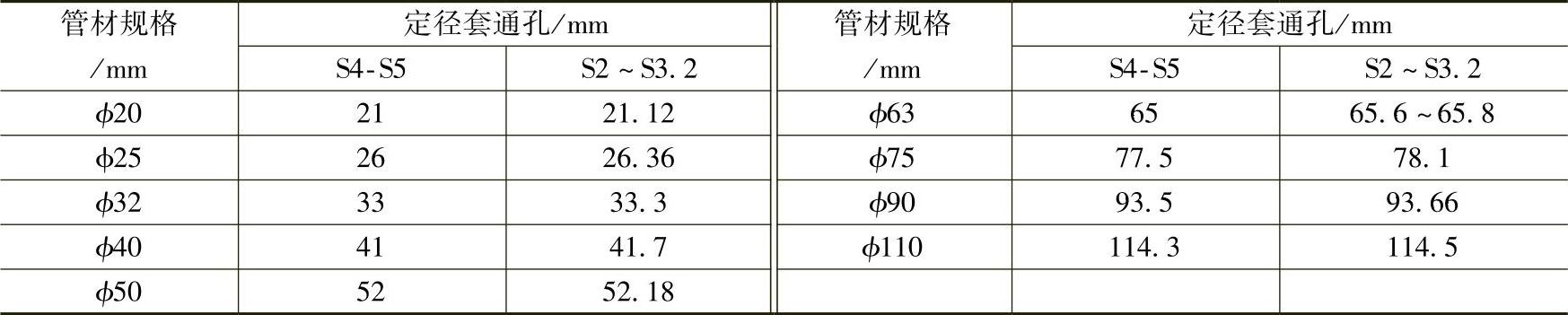

(2)真空法定径 真空法定径是指定径套采用抽真空的方法定径,结构如图6-17c所示。定径套的夹套内有抽真空段,内圆表面钻出小孔,当管坯通过此处时,小孔吸引管坯外圆紧贴在定径套内表面;还有通循环水冷却段,使管坯降温,则使管坯在此处得到降温,冷却定形。另外,这种定径套内孔还有一些锥度,可避免空气从管坯进口处进入定径套,影响制品在定径套内冷却时的收缩。定径套距模具口模端约为20~25mm;抽真空度为127~381mmHg(1mmHg=133.322Pa);小孔直径为0.5~0.7mm,在定径套的内孔壁上交错排列。有些聚烯烃管材的冷却定径套前还设有预冷装置,目的是使管坯进入定径套前表层冷却。这样管坯表层与定径套之间有了一层水膜,可减小管坯表面与定径套的摩擦力,也可防止管坯表面与定径套黏连。

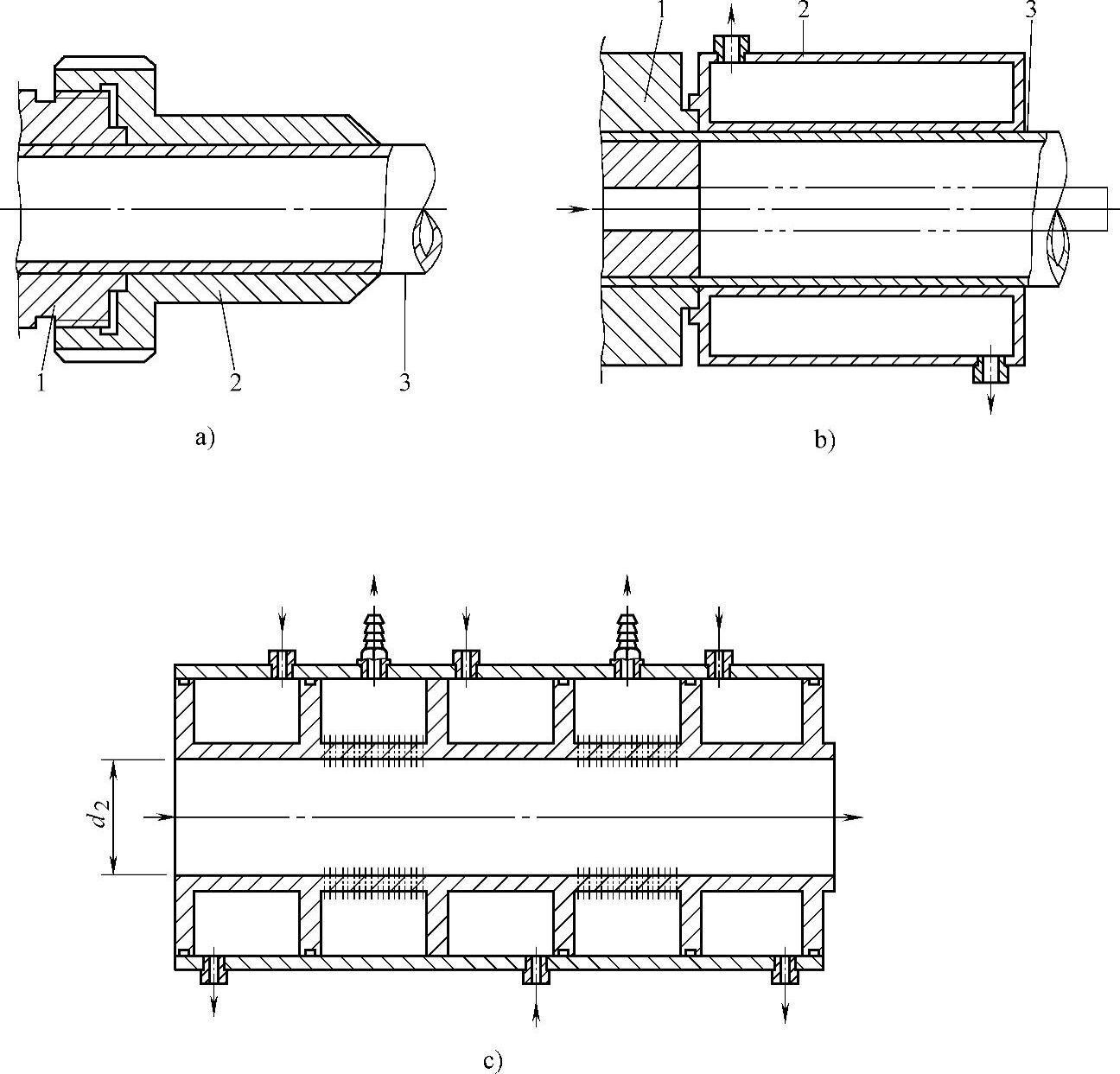

对于小直径的聚氯乙烯管挤出成型,一般可采用浸水式管坯定径法,定径套结构如图6-17a所示。它既不用压缩空气,也不用抽真空,挤出模具的管坯定径套与水槽接近,从定径套挤出管坯立即引入冷却水槽内,冷却定形。

定径套内径和长度尺寸的确定,可参照表6-4酌情选取。

图6-17 定径套结构

a)浸水式定径套 b)水套式定径套 c)真空冷却定径套

1—口模 2—定径套 3—管制品

表6-4 定径套内径和长度尺寸

注:1.对于真空定径套,d=kD,L值可略大些,PVC料取k=1.007~1.01,PE料取k=1.02~1.04,PP料取k=1.02~1.05。

2.真空度在0.02~0.08MPa范围内,小直径管取0.02~0.04MPa,大直径管取0.06~0.08MPa。(https://www.xing528.com)

3.抽真空孔直径为0.6~1.1mm(壁厚取大值)。

定径套使用与维护注意事项如下:

①保证定径套与成型模具连接后的同心度精度,两者连接方法要方便安装和拆卸。

②定径套与成型模具连接的接触面间,要加一层3~4mm厚的聚四氟乙烯或布基酚醛隔热垫。

③注意真空腔及接管头处的密封性维护,防止泄漏而降低真空度;发现泄漏时,不能采用焊接方法修补,这样会造成定径套变形而影响制品尺寸精度。对泄漏点,应采用粘接剂材料进行修补。

④注意保持定径套内圆表面粗糙度,其表面粗糙度值Ra应不大于0.4μm;发现表面镀铬层脱落时,要及时维修,重新镀铬。

⑤采用水环式真空泵时,注意泵的进水管不得有缺口,以避免损坏真空泵。

⑥定径套的内径尺寸确定,除了要参照表6-4规定外,还应注意不同品种塑料的收缩率(例如HDPE为3%~4%,PP-R为3%)、管直径、壁厚、挤出压力、冷却条件和牵伸比(牵伸比是指成型模具中出口端口模与芯棒间的环形面积和管材成品断面积之比)等条件变化的影响。

PP-R管挤出成型时,不同管直径、壁厚的定径套内圆直径见表6-5常用塑料牵伸比见表6-6。

表6-5 PP-R管材定径套不同的尺寸

表6-6 常用塑料的牵伸比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。