塑料挤出成型管材常用模具结构如图6-5~图6-10所示。

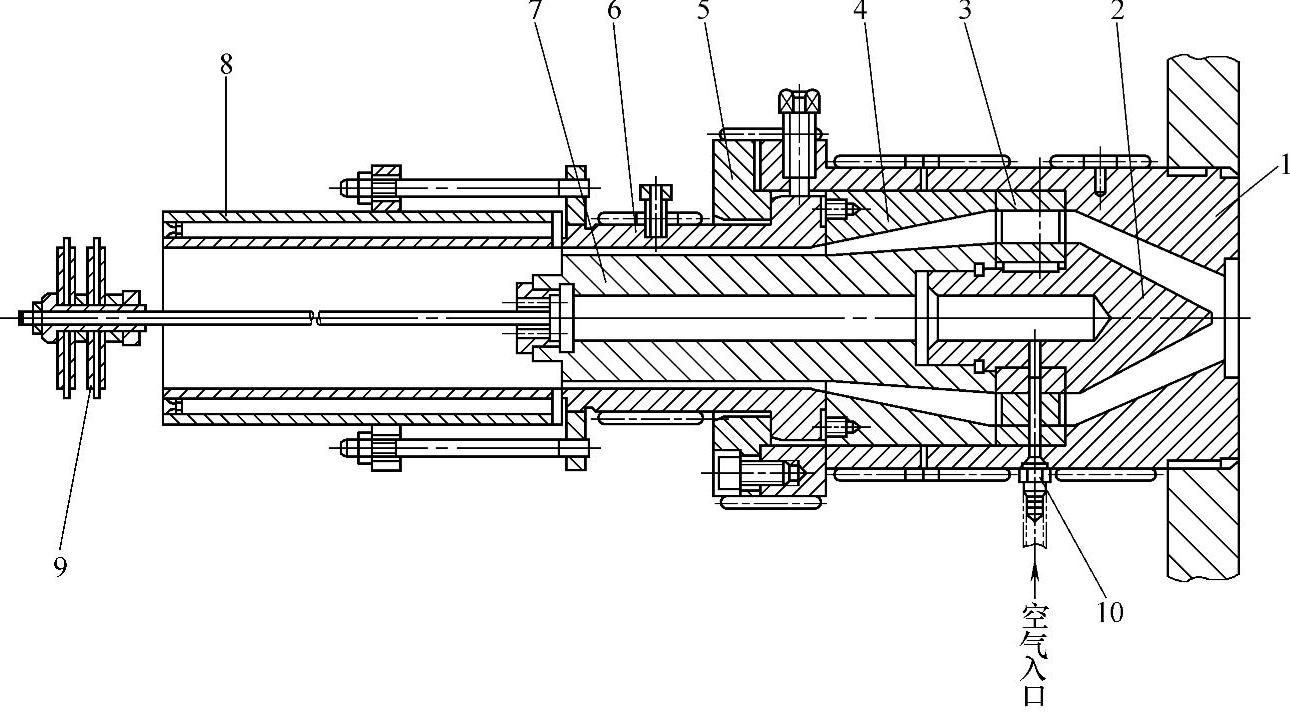

图6-5 聚氯乙烯硬管用成型模具结构

1—模具体 2—分流锥 3—分流锥支架 4—中套 5—压盖 6—口模 7—芯棒 8—定径套 9—气堵 10—进气管

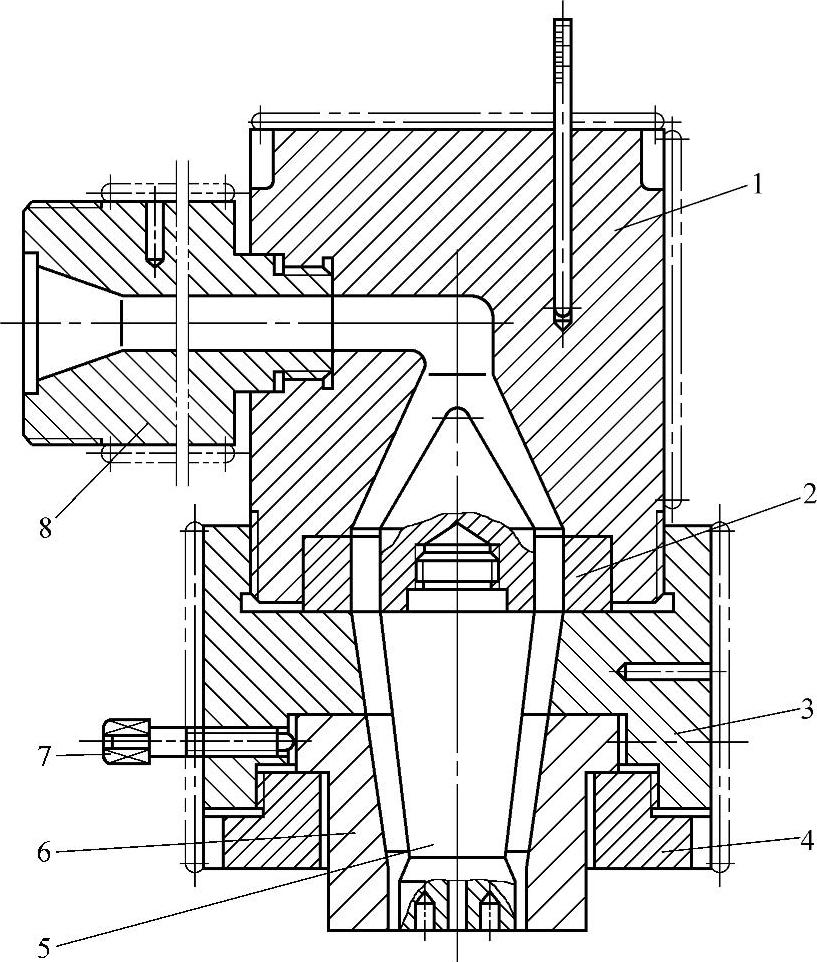

图6-6 聚氯乙烯软管用成型模具结构

1—模具体 2—分流锥 3—中套 4—螺纹压环 5—芯棒 6—口模 7—调节螺钉 8—连接颈

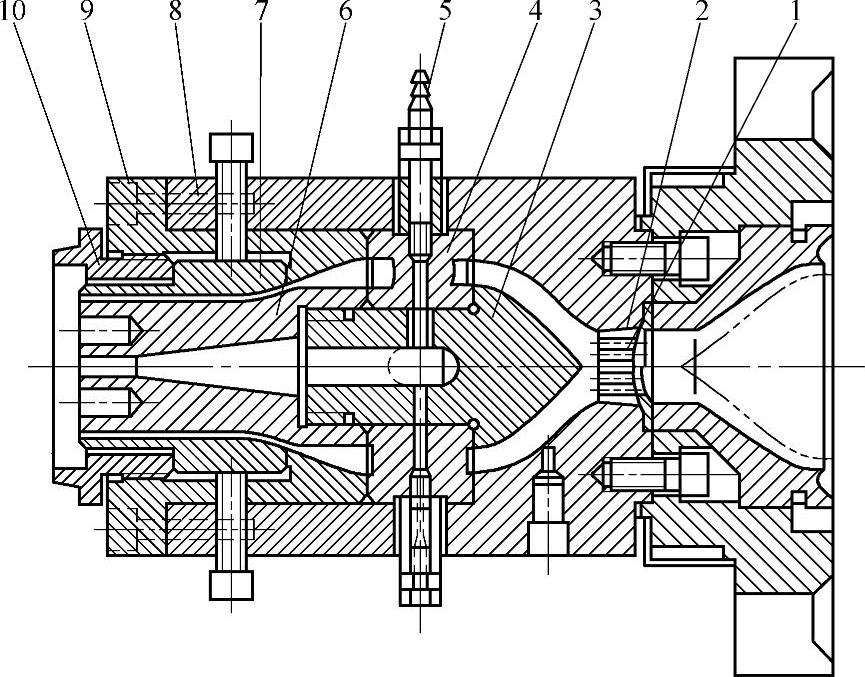

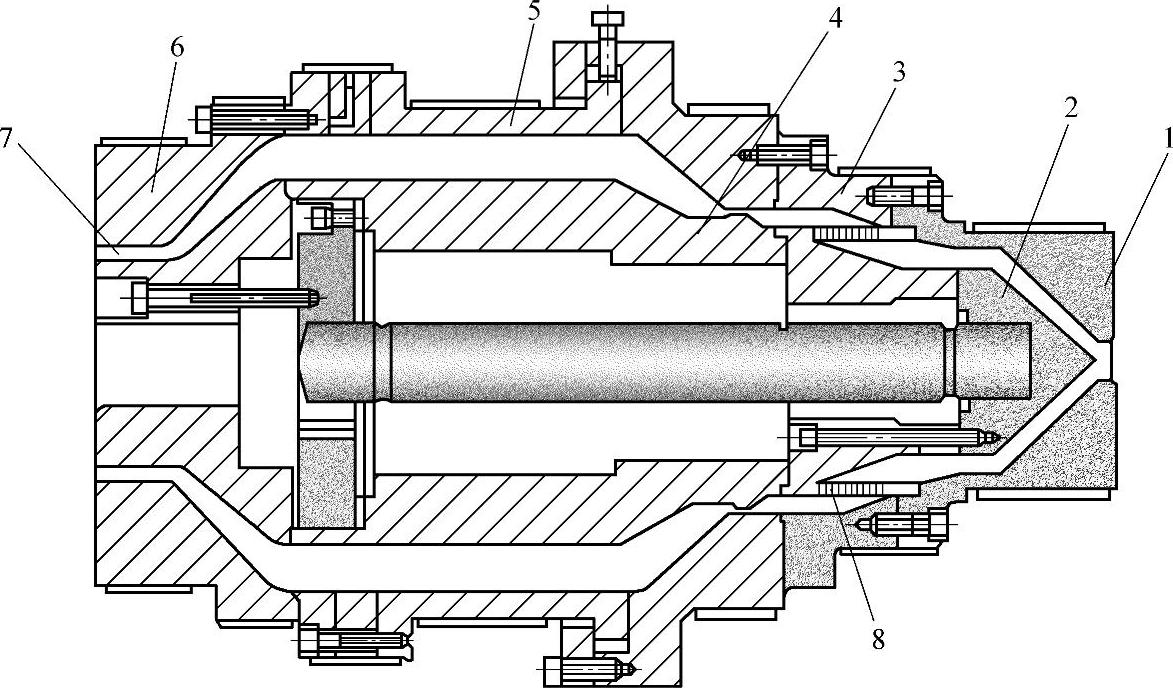

图6-7 聚烯烃管材成型用模具结构

1—过滤网 2—分流板 3—分流锥 4—分流锥支架 5—进气管 6—芯棒 7—口模 8—模体 9—中套 10—压环

图6-5~图6-9所示的模具,结构比较简单,机械加工制造也较容易,制造费用较低,生产操作也较方便;不足之处是分流锥支架肋使熔料成型时有合流痕迹,对管的质量稍有影响。这种模具结构适合聚氯乙烯、聚乙烯、聚丙烯、聚碳酸酯、聚酰胺管的挤出成型。其中,图6-5是生产硬质聚氯乙烯管,采用内压法定形用模具结构;图6-6是生产软质聚氯乙烯管用成型模具结构;图6-7是成型聚烯烃管用成型模具结构。

(https://www.xing528.com)

(https://www.xing528.com)

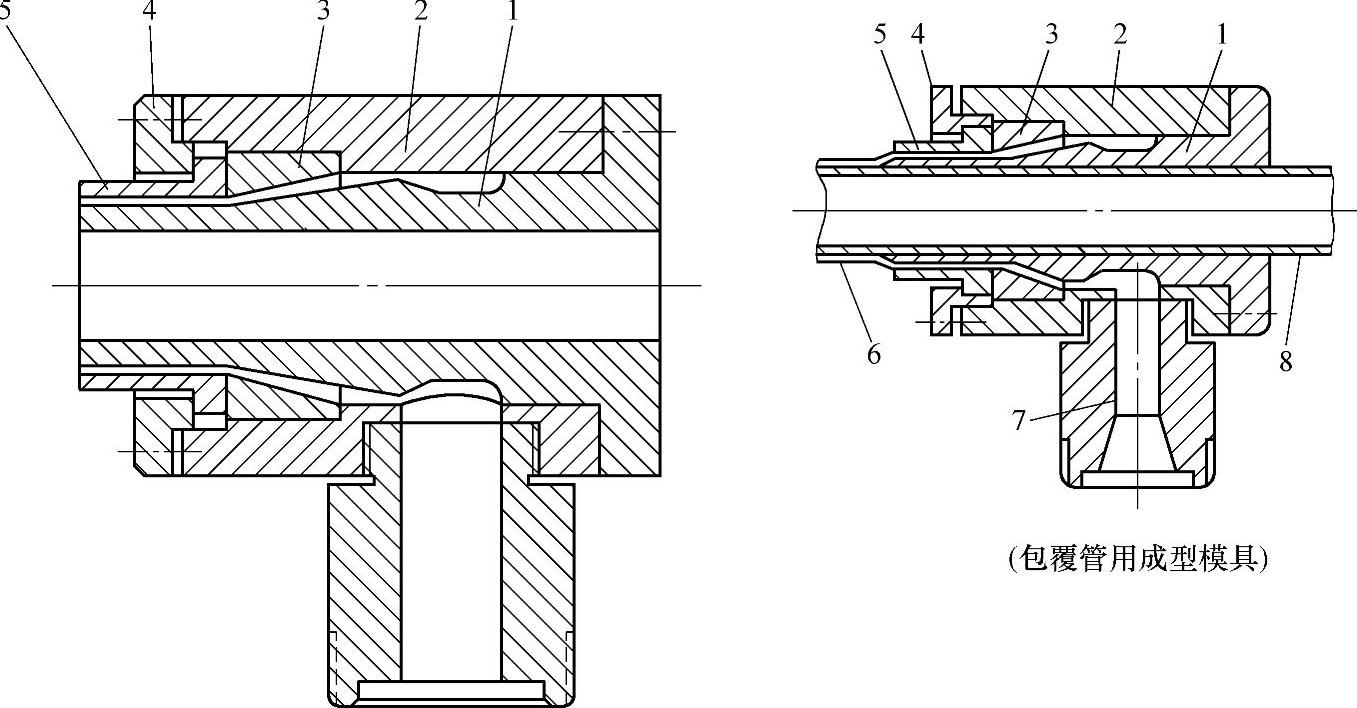

图6-8 直角形管成型模具结构

1—芯棒 2—模具体 3—中套 4—压紧螺母 5—口模 6—塑料包覆层 7—连接颈 8—钢管

图6-9 高密度聚乙烯燃气管用成型模具结构

1—连接颈 2—分流锥 3—中套 4—模芯 5—外套 6—口模 7—芯棒 8—微孔分流芯模

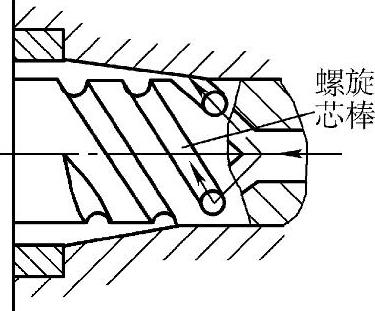

图6-10 螺旋芯棒模具结构示意图

图6-8所示为直角形管成型模具结构,所成型的管材的运动方向与挤出机螺杆挤出熔料流动方向成直角。这种模具结构中没有分流锥支架肋,成型的管材没有熔料合流痕迹,产品质量有保证;但制造时给机械加工增加了一定的难度。图6-9所示为高密度聚乙烯燃气管用成型模具结构。这是一种筛孔板式模具结构,挤入模具内的熔料通过筛孔板进入管坯成型中的定形段。模具结构比较紧凑、体积小、料流稳定,成型管没有熔料合流线,制品质量好,适合聚乙烯大口径管挤出成型。目前,高密度聚乙烯燃气管挤出成型大多采用此种结构模具。

图6-8所示为管成型模具结构,也可用于钢管表面复合一层塑料层进行生产成型。芯棒结构中设有熔料阻流凸台,使进入模具内的熔料沿整个圆周环流速度接近一致。钢管复合塑料层生产时,分别经除锈处理→加热→表面涂一层粘结剂→钢管从图示方向右端进入模具内→挤出熔料成管形,包覆在钢管外表面→冷却定形即为成品。

图6-10是一种芯棒表面为螺旋式管成型模具结构示意图。塑化的熔料从这种模具中流过,阻力较大,这样成型的制品较密实、表面也较光滑,所以,也开始有厂家应用。但这种模具加工难度较大,需要有数控仿型铣对其进行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。