任务目标

知识目标

1.了解安全液封的用途。

2.认识安全液封装置的不同类型。

3.掌握不同安全液封装置的应用。

技能目标

1.掌握安全液封装置的不同类型。

2.学会不同安全液封装置的使用方法。

任务描述

通过对安全液封装置的讲解,掌握安全液封装置在工业生产中的应用。

知识学习

1.液封的类型

液封装置的常用类型有以下几种:

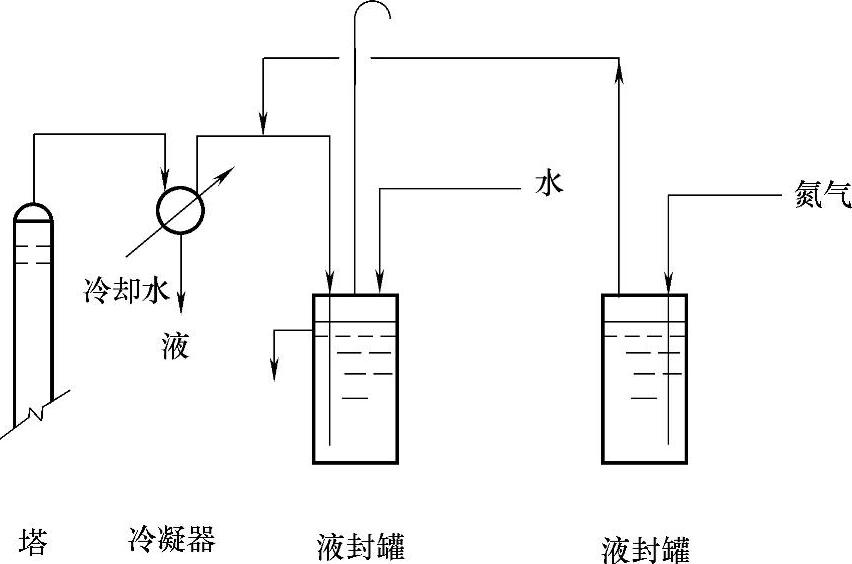

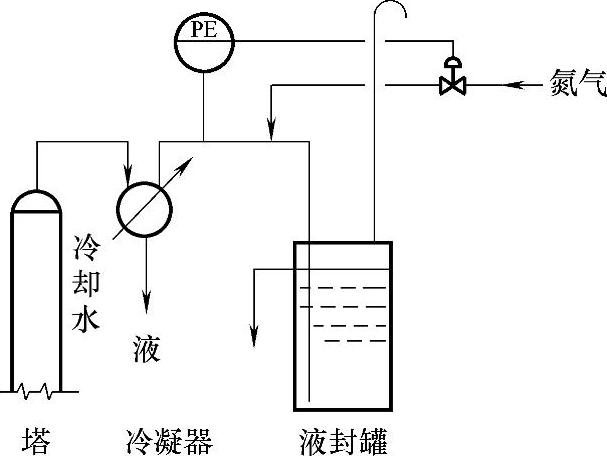

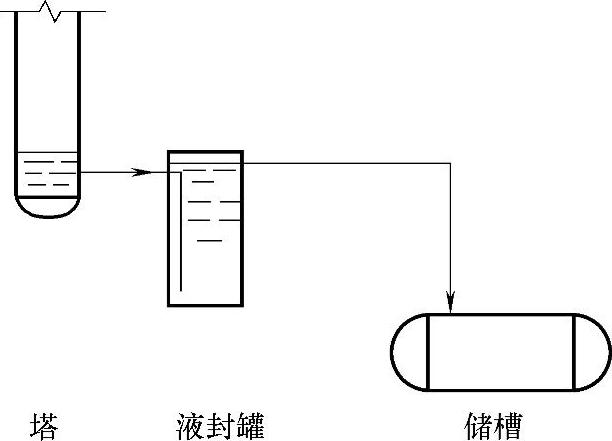

(1)液封罐型液封装置 此种液封装置是采用液封罐液面高度通过插入管维持设备系统内一定压力,从而防止空气进入系统内或介质外泄。为避免液封液倒灌入系统内,同时采用惰性气体也通过液封向系统内充气,保持系统内压力恒定,如图4-4、图4-5所示。惰性气体可通过压力调节系统自动向系统内充气。液封液通常采用水或其他不与物料发生化学反应的液体。此种类型液封在常压、微压蒸馏塔和储槽的放空系统中应用较多。

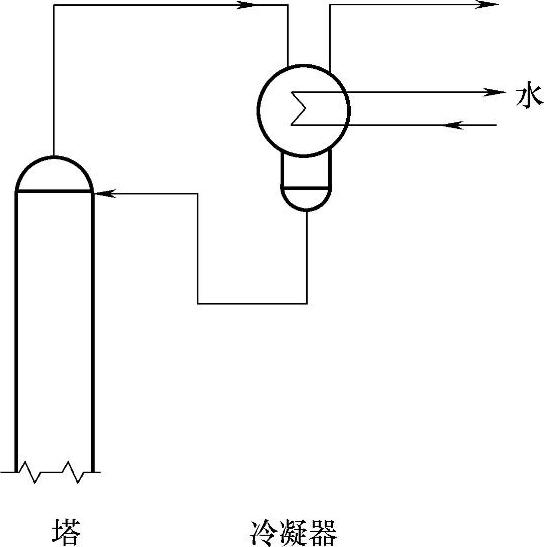

图4-4 塔器尾气放空系统图(一)

图4-5 塔器尾气放空系统图(二)

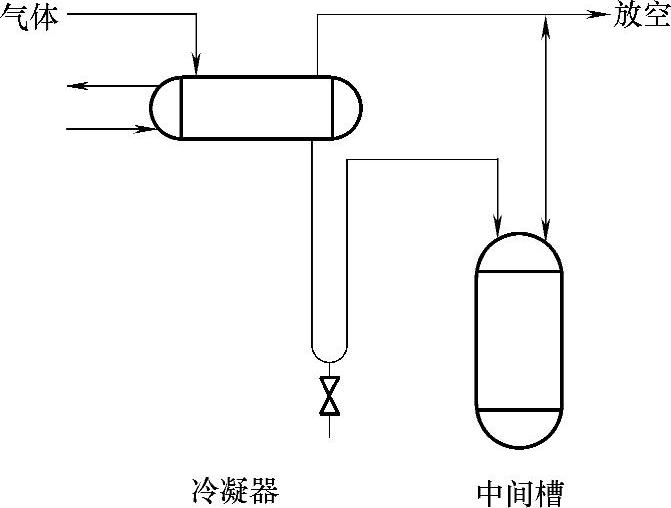

(2)U形管型液封装置 U形管型液封装置是利用U形管内充满液体,依靠U形管的液封高度阻止设备系统内物料排放时带出气体,并维持系统内一定压力。

液封介质通常是系统本身的物料液体。此类型液封装置应用场合较多,如图4-6、图4-7所示。

图4-6 冷凝器排液液封管

图4-7 塔底排液液封管

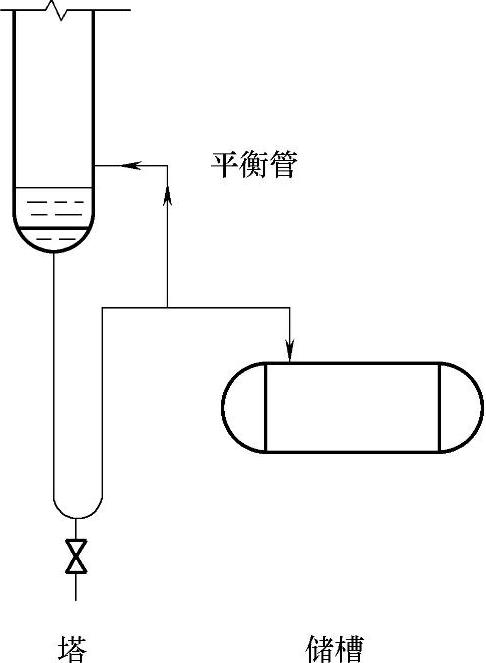

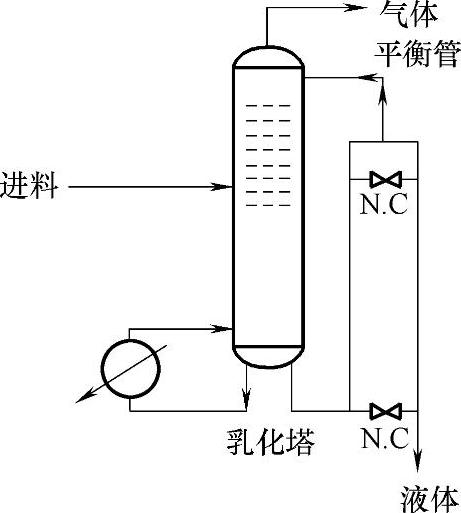

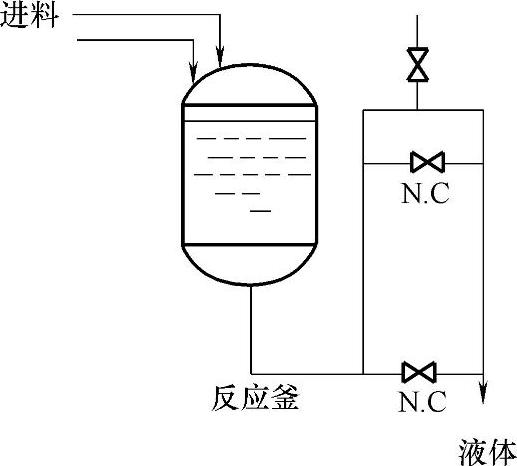

(3)Π形管型液封装置 此类型液封装置主要是通过Π形管高度维持设备内一定液面,并阻止气体不随排出液体而带出,它是依靠Π形管液封高度来实现的。Π形管高度应根据工艺要求的液面高度确定,如图4-8、图4-9所示。此类液封装置多用于设备内需要控制一定液面高度的场合,如乳化塔、反应釜等。

图4-8 乳化塔Π型管排液

图4-9 反应釜Π型管排液

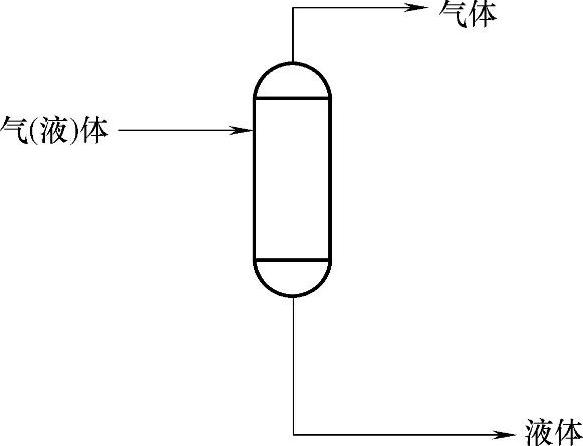

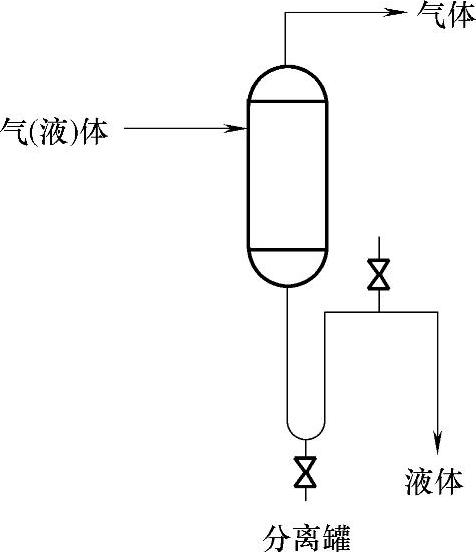

图4-10 自动排液器液封

(4)自动排液器型液封装置 此类型液封装置多应用于系统压力较高的气-液分离系统的排液场合,如压缩机储气罐、分离罐等自动排放凝析液。它是利用浮球在流体中所受到的浮力原理而随液位改变沉浮,同时启闭喷嘴孔,实现自动排液并阻止气体外漏,如图4-10所示。此类装置广泛应用于各种压缩机中间冷却器、气-液分离器、气体储罐内凝析液的排放。

2.液封的设置

(1)需要设置液封的场合

1)储存易燃液体或闪点低于或等于场地环境温度的可燃液体的设备,例如在储槽的排液或排气管处设置液封。

2)正常生产或事故以及系统内物料未全部放尽时的停车检修动火的情况下,如有空气进入系统可与物料形成爆炸混合气体的系统设备,或如有湿空气进入系统影响产品质量的系统设备。

3)需要连续或间断排放液体并使系统内气体不随液体带出或外漏的设备的排放液体口处。

4)需要维持一定液面高度的设备,在出液口加上液封管。

5)其他工艺要求需设置液封的场合。

(2)液封设置举例

1)塔器尾气的放空系统。常、微压蒸馏塔,如果系统内物料不允许空气中水分带入,或物料与空气可形成爆炸性混合气体时,放空系统需设置液封装置,如图4-4、图4-5所示。为防止氮气压力突然降低,使封液倒流入系统,液封管上部应维持一定高度和管直径容量。

2)冷凝器排液管。为提高冷凝效率,阻止气体随冷凝液排放而带出,一般在冷凝器排液管上设置U形管液封装置,冷凝液经U形管排到中间槽,如图4-6所示。

3)塔底排液管、塔顶回流管。常压操作的蒸馏塔、吸收塔、洗涤塔的塔底物料排放或塔顶回流,通常采用靠位差自流排料,为阻止塔内气体随液体排放而带出,一般采用U形管或液封罐型液封装置,如图4-7、图4-11所示。在塔顶回流是自然回流的情况下,要考虑其液封高度,如图4-12所示。

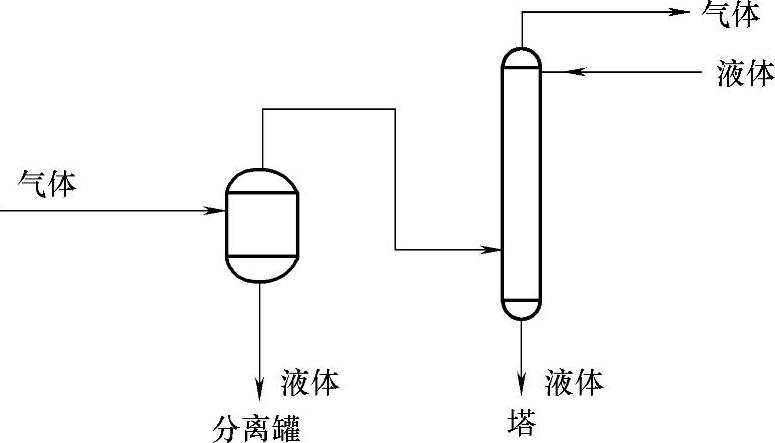

4)气-液分离罐排液管。为了提高气液分离效率或防止液体倒流入压缩机入口,需及时排走分离凝析下来的液体,保持一定的气-液分离空间;同时又要防止气体外漏,一般应设置U形管液封装置,如果分离罐内压力较高,采用U形管液封高度太大时,采用自动排液器作液封装置较合适,如图4-13、图4-10所示。

图4-11 塔底排液液封罐

图4-12 塔顶回流液封罐

图4-13 分离罐液封管

5)乳化塔、反应釜排液管。根据工艺要求需要维持设备内一定的液面高度,且排料时又不使气体外漏,通常在排料管上应设置Π形管液封装置,如图4-8、图4-9所示,图中字母N.C表示正常状态下阀门关闭。

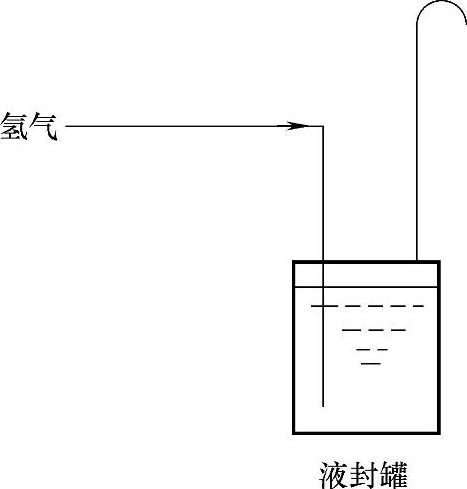

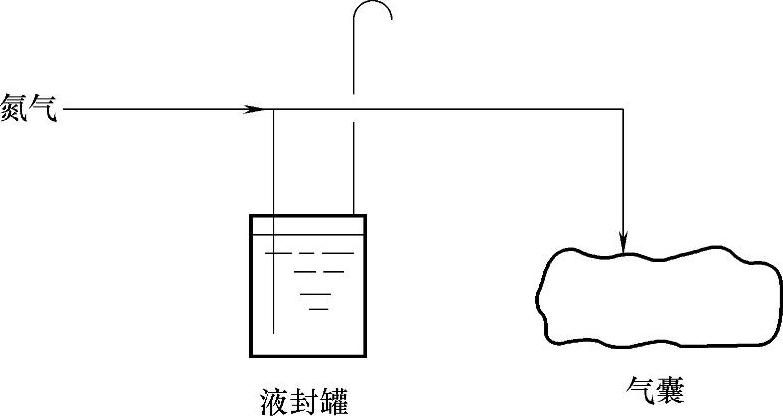

6)氢气放空管和气囊氮气(或氧气)进料管系统。氢气是易燃易爆气体,与空气混合后易形成爆炸性气体,为防止空气进入系统内,保证安全生产,应在氢气放空管系统设置液封,如图4-14所示。储存氮气(或氧气)的气囊一般耐内压值较小,为保护气囊,氮气(或氧气)进料管系统通常应设置液封装置,如图4-15所示。

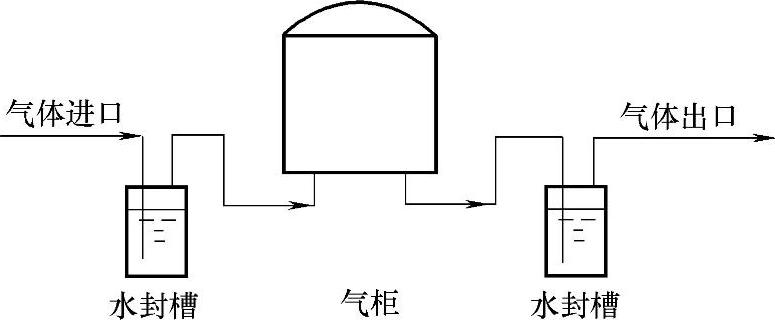

7)燃料气柜进出口。为使设备系统内维持一定压力,保证安全生产,在燃料气柜进出口应设置水封,如图4-16所示。(https://www.xing528.com)

8)防止两系统液体混合。当塔(吸收塔)为气体进料时,为防止因前面系统压差波动,塔内液体返冲到分离罐(或缓冲罐),气体进料管应设Π形管,Π形管要有足够的高度,通常其高度应高于塔内动液面1~2m,如图4-17所示。

图4-14 气体放空管液封罐

图4-15 气囊进料液封

图4-16 气柜进出口水封

图4-17 防止两系统液体混合的气体进料Π形管

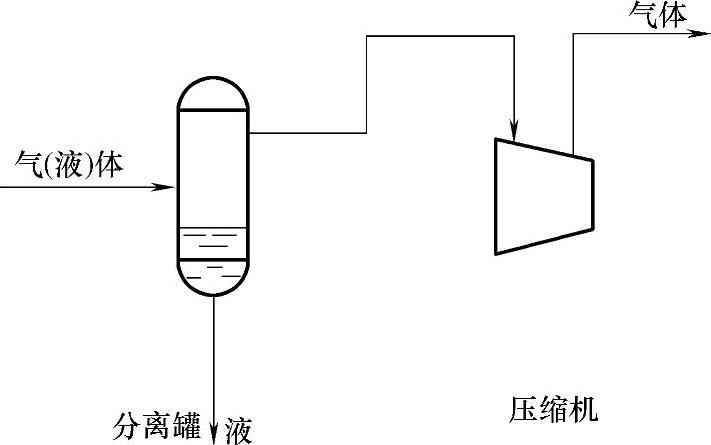

9)防止液体进压缩机。压缩机入口管前设置的分离罐,其液体与压差可能发生波动,为防止在此情况下将分离罐内液体吸入压缩机,分离罐出口至压缩机入口管道应设Π形管,其高度根据可能出现的压差波动而定,一般高度在2m以上,如图4-18所示。

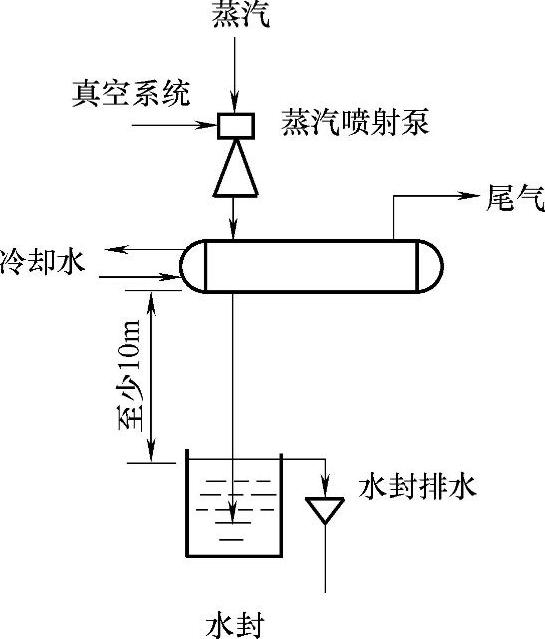

10)用蒸汽喷射泵抽真空时,排除冷凝液需设液封,如图4-19所示。

图4-18 防止液体进压缩机的入口Π形管

图4-19 蒸汽喷射泵用水封示意图

3.液封设置注意事项

1)采用Π形管作液封时,为便于调节液位,可在Π形管上部设置1~2个旁通管并加设阀门。

2)U形管、Π形管作液封时,为防止管顶部积存气体,影响液体排放,应在最高点处设置放空阀或设置与系统相连接的平衡管道。

3)为使停车时能放净管内液体,一般在U形管最低点设置放净阀。当需要观察管内液体流动情况时,可在出料管一侧设置视镜。

4)U形管、Π形管、进料和出料主要是靠位差自流进料和出料,其管径按自流流速来计算,一般取0.1~0.3m/s,最小管径不应小于20mm。

5)采用U形管为液封时,液封高度小于3m应用较广。当系统内压力较高,要求液封高度大于3m时,应采用自动排液器或控制阀。控制阀排出液体量根据容器内所需液面进行调节。

6)液封介质在冬季有可能结冻时,应采取防冻措施,如加保温、蒸汽盘管加热或添加防冻剂等。

7)Π形管液封多用于介质溶于液封液的常压或微压场合,高度一般为10m,如氨水制备中的氨进口管。

8)由于液体被夹带或泄漏等原因造成液封液损失时,在工程设计中应采取措施保持液封高度。

图4-20 液封高度计算示意图

4.液封高度的确定

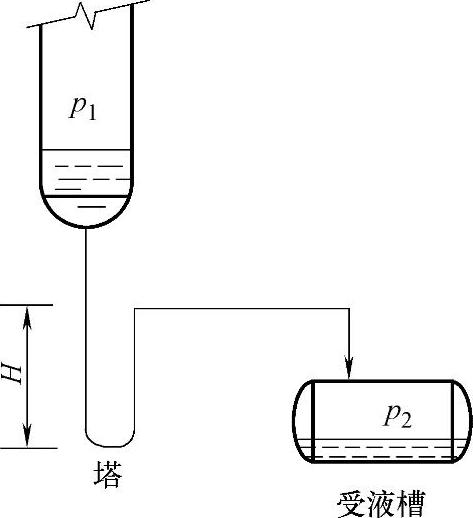

1)设置液封装置时,必须正确地确定液封所需高度,才能达到液封的目的,如图4-20所示。U形管液封所需高度是由系统内压力(p1)、受液槽或排料出口压力(p2)及管道压力降(hf)等参数计算确定的。可按式(4-14)计算:

式中 Hmin——最小液封高度(m);

p1——系统内压力,取105MPa;

p2——受液槽内压力,取105MPa;

γ——液体相对密度;

hf——管道压力降(m)。

式中 λ——直管摩擦系数;

L——U形管长度的一半;

d——管子内径(m);

uL——液体流速(m/s);

g——重力加速度,取9.81m/s2。

一般情况下,管道压力降(hf)值较小,可忽略不计,因此式(4-14)可简化为式(4-16)来计算液封高度。

2)为保证液封效果,液封高度一般比计算所需高度高0.3~0.5m。

任务实施

1)用多媒体课件讲解安全液封的种类及其工业生产中的应用。

2)用“拼图教学法”让学生进行安全液封的选择与应用讲解。

3)用“滚珠教学法”让学生进行交流与考核。

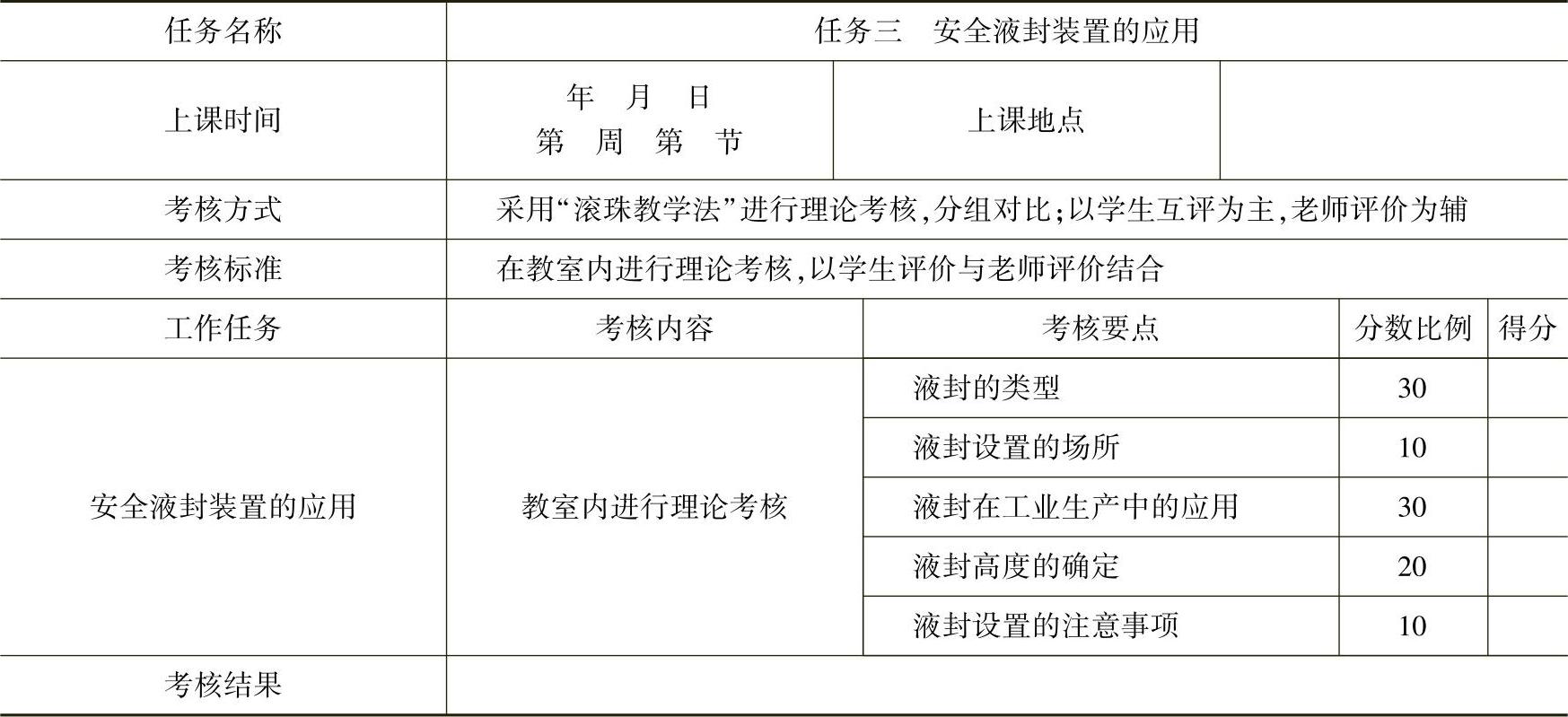

任务评价

任务评价见表4-4。

表4-4 任务评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。