任务目标

知识目标

1.了解离心泵的用途。

2.了解离心泵的基本结构。

3.掌握离心泵的工作原理。

技能目标

1.认识离心泵的主要部件——叶轮。

2.掌握离心泵的工作原理。

任务描述

本任务通过对离心泵基本结构的介绍,掌握离心泵各部件的用途及其工作原理。

知识学习

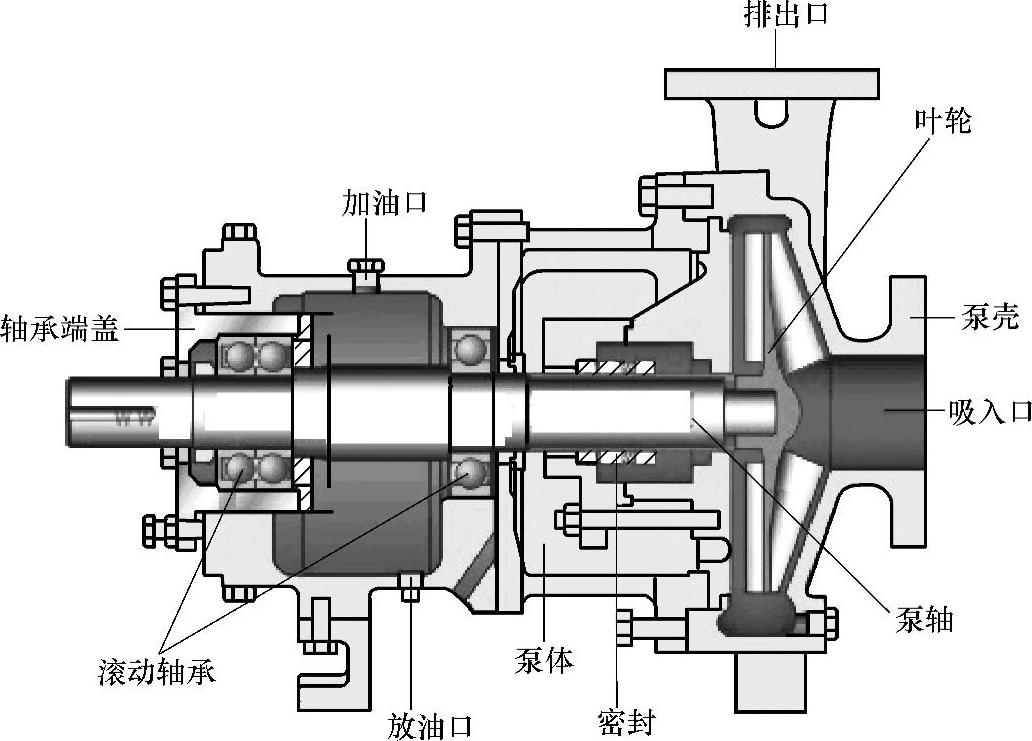

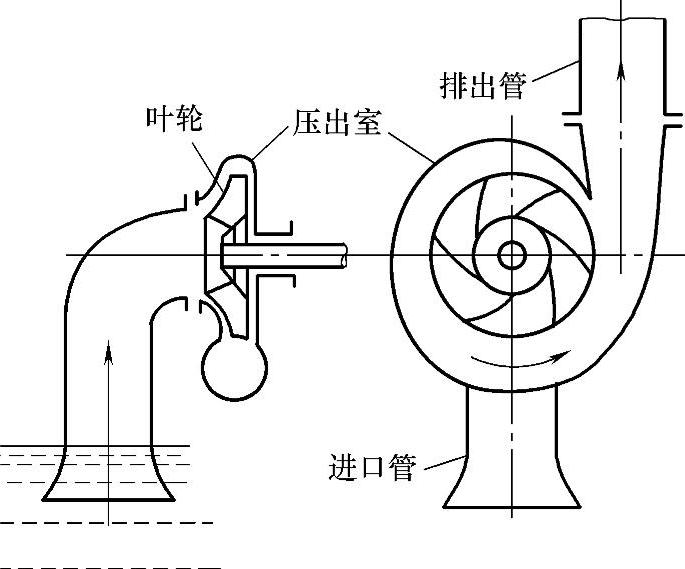

一、离心泵的结构

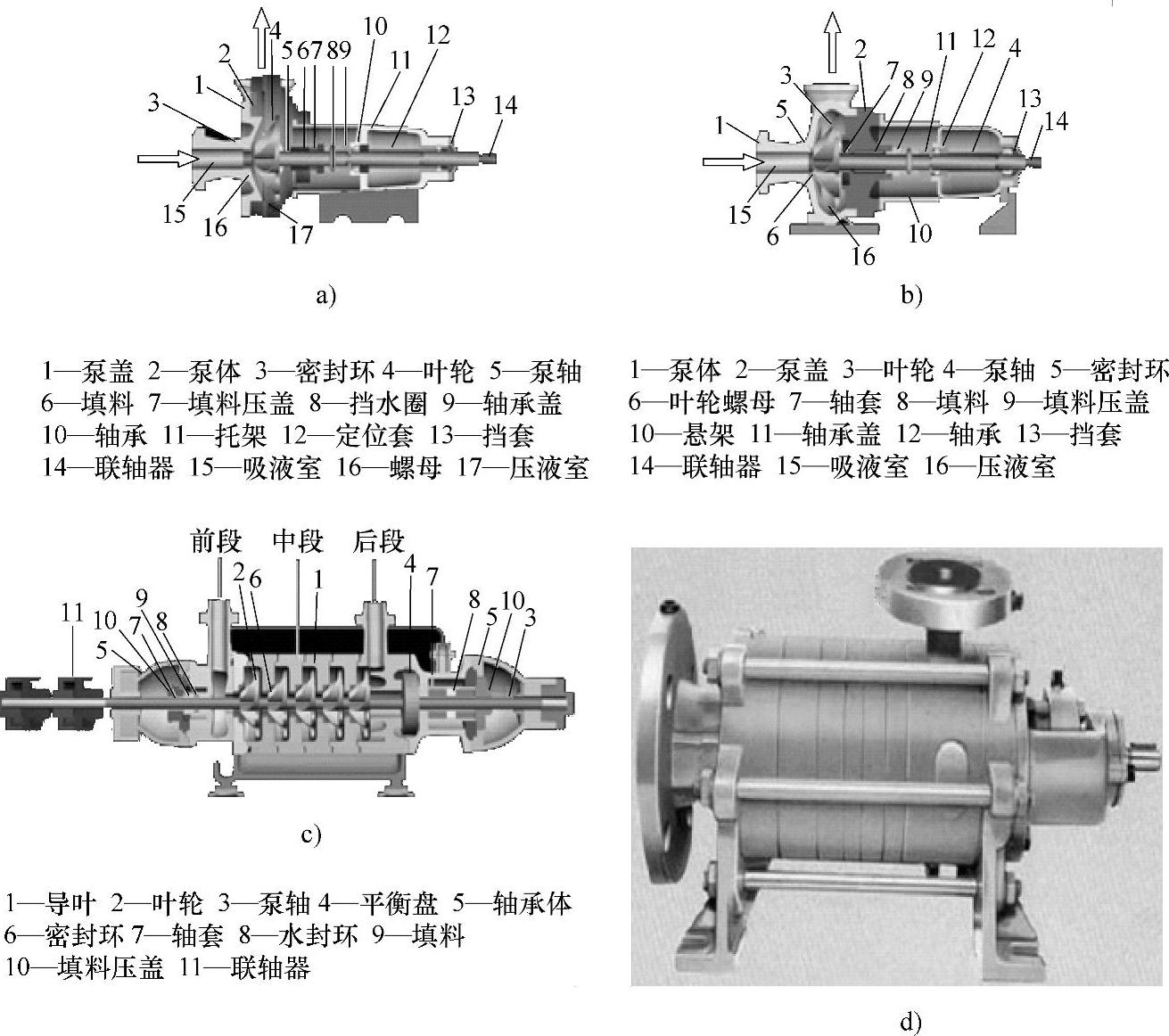

离心泵的主要构件有叶轮、泵壳和轴封,有些还有导轮等,各种类型离心泵的结构如图3-1所示。

1.叶轮

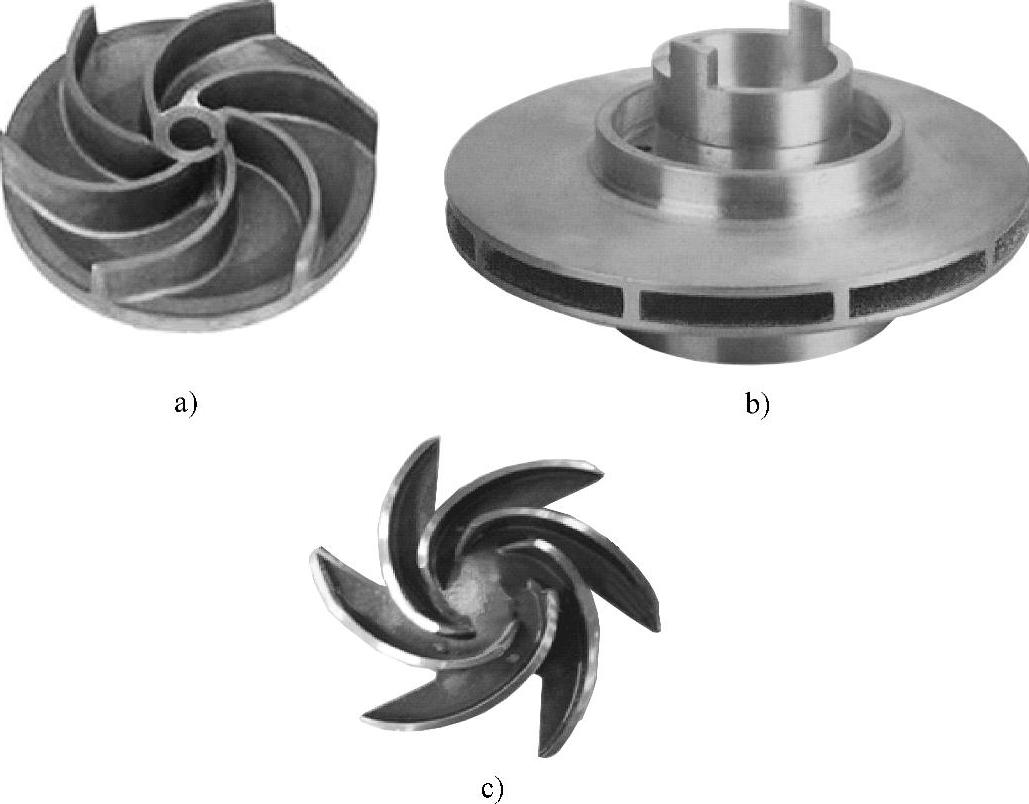

叶轮的作用是将原动机的机械能直接传给液体,以增加液体的静压能和动能。叶轮一般有6~12片后弯叶片(更有利于动能向静压能的转换)。叶轮有开式、半闭式和闭式三种,如图3-2所示。

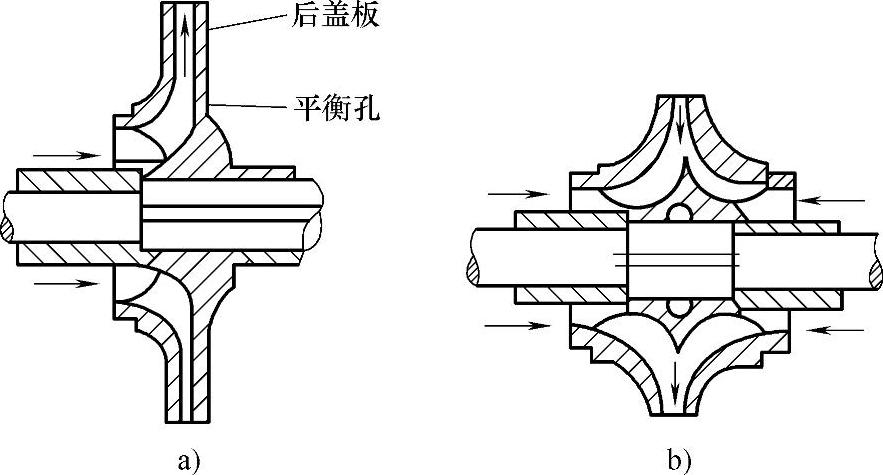

开式叶轮在叶片两侧无盖板,制造简单、清洗方便,适用于输送含有较大量悬浮物的物料,效率较低,输送的液体压力不高;半闭式叶轮在吸入口一侧无盖板,而在另一侧有盖板,适用于输送易沉淀或含有颗粒的物料,效率也较低;闭式叶轮在叶片两侧有前后盖板,效率高,适用于输送不含杂质的清洁液体,一般的离心泵叶轮多为此类。对于闭式与半闭式叶轮,在输送液体时,由于叶轮的吸入口一侧是负压,而在另一侧是高压,因此在叶轮两侧存在着压力差,从而存在对叶轮的轴向推力,将叶轮沿轴向吸入口窜动,造成叶轮与泵壳的接触磨损,严重时还会造成泵的振动。为了避免这种现象,常常在叶轮的后盖板上开若干个小孔,即平衡孔,但平衡孔的存在降低了泵的容积效率。其他消除轴向推力的方法是安装平衡管、安装推力轴承或将单吸式叶轮改为双吸式叶轮;对于耐腐蚀泵,也有在叶轮后盖板背面上加设副叶片的;对多级式离心泵,各级轴向推力的总和是很大的,常常在最后一级加设平衡盘或平衡鼓来消除轴向推力。

图3-1 离心泵的结构图

a)B型离心泵 b)IS型离心泵 c)分段式多级离心泵 d)多级离心泵

图3-2 叶轮的三种类型

a)半闭式叶轮 b)闭式叶轮 c)开式叶轮

根据叶轮的吸液方式可以将叶轮分为两种,即单吸式叶轮与双吸式叶轮,如图3-3所示。图3-3a所示为单吸式叶轮,图3-3b所示为双吸式叶轮。显然,双吸式叶轮消除了轴向推力,而且具有相对较大的吸液能力。

2.泵壳

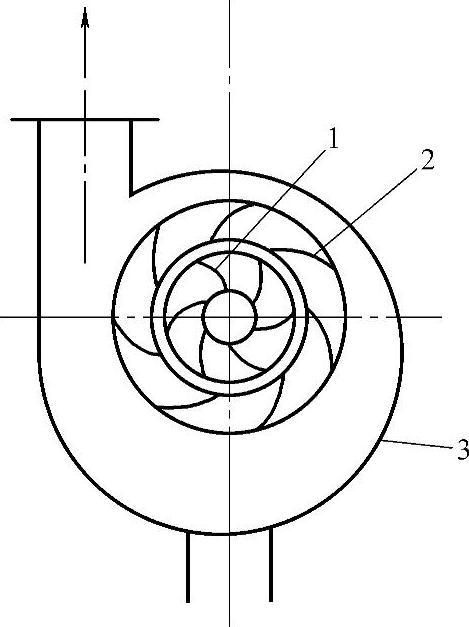

泵壳是将叶轮封闭在一定的空间,以便由叶轮的作用吸入和压出液体。泵壳多做成蜗壳形,故又称蜗壳,如图3-4所示。由于流道截面积逐渐增大,故从叶轮四周甩出的高速液体逐渐降低流速,使部分动能有效地转换为静压能。泵壳不仅汇集由叶轮甩出的液体,同时又是一个能量转换装置。

为了减少液体离开叶轮时直接冲击泵壳而造成的能量损失,使泵内液体能量转换效率增高,叶轮外周安装导轮,如图3-5所示。导轮是位于叶轮外周固定的带叶片的环。这些叶片的弯曲方向与叶轮叶片的弯曲方向相反,其弯曲角度正好与液体从叶轮流出的方向相适应,引导液体在泵壳通道内平稳地改变方向,使能量损耗减至最小,提高动能转换为静压能的效率。

图3-3 离心泵的吸液方式

a)单吸式 b)双吸式

图3-4 泵壳

图3-5 泵壳与导轮

1—叶轮 2—导轮 3—泵壳

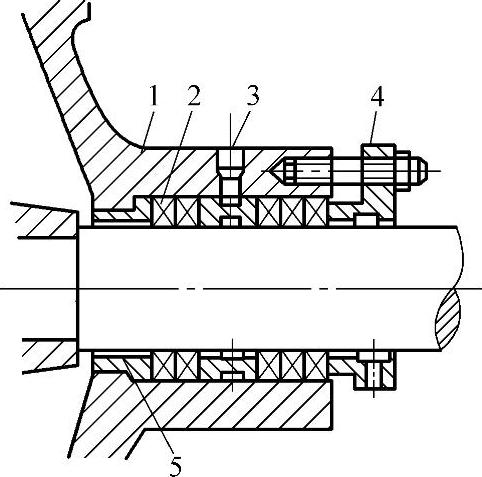

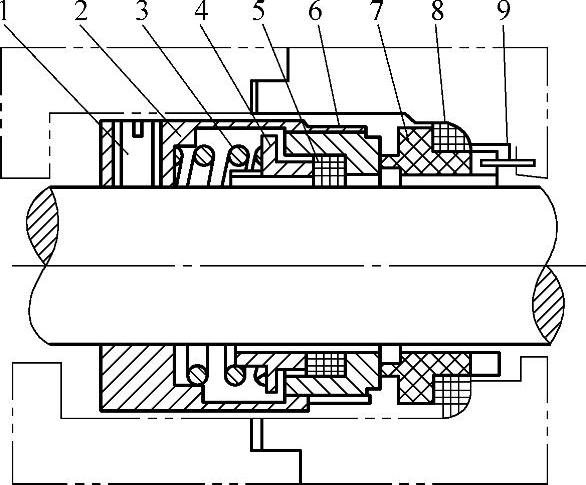

3.轴封装置

由于泵壳固定而泵轴是转动的,因此在泵轴与泵壳之间存在一定的空隙,为了防止泵内液体沿轴漏出或外界空气进入泵内,需要进行密封处理。用来实现泵轴与泵壳间密封的装置称为轴封装置。常用的密封方式有两种,即填料函密封与机械密封,如图3-6和图3-7所示。

填料函密封是用浸油或涂有石墨的石棉绳(或其他软填料)填入泵轴与泵壳间的空隙来实现密封目的的;机械密封是通过一个安装在泵轴上的动环与另一个安装在泵壳上的静环来实现密封目的的,两个环的环形端面由弹簧使之平行贴紧,当泵运转时,两个环端面发生相对运动但保持贴紧而起到密封作用。两种方式相比较,前者结构简单,价格低,但密封效果差;后者结构复杂,精密,造价高,但密封效果好。因此,机械密封主要用在一些密封要求较高的场合,如输送酸、碱、易燃、易爆、有毒、有害液体的场合。

图3-6 填料函密封装置

1—填料函壳 2—软填料 3—液封圈 4—填料压盖 5—内衬套

图3-7 机械密封装置

1—螺钉 2—传动座 3—弹簧 4—推环 5—动环密封圈 6—动环 7—静环 8—静环密封圈 9—防转销

近年来,随着磁防漏技术的日益成熟,借助加在泵内的磁性液体来达到密封与润滑作用的技术正在引起人们的关注。

二、离心泵的工作原理

离心泵的结构如图3-8所示,它工作时的三个主要组成部分为离心泵、联轴器和电动机,如图3-9所示。电动机分为普通电动机和变频电动机。离心泵的工作原理如图3-10所示。在泵起动前,泵壳内灌满被输送的液体;起动后,叶轮由轴带动高速转动,叶片间的液体也随之转动。在离心力的作用下,液体从叶轮中心被抛向外缘并获得能量,以高速离开叶轮外缘进入蜗形泵壳。在蜗壳中,液体由于流道的逐渐扩大而减速,又将部分动能转变为静压能,最后以较高的压力流入排出管道,送至需要场所。液体由叶轮中心流向外缘时,在叶轮中心形成了一定的低压,由于贮槽液面上方的压力大于泵入口处的压力,液体便被连续压入叶轮中。可见,只要叶轮不断地转动,液体便会不断地被吸入和排出。

(https://www.xing528.com)

(https://www.xing528.com)

图3-8 离心泵的结构

图3-9 离心泵工作时的三个主要组成部分

图3-10 离心泵的工作原理

任务实施

1)老师介绍离心泵的构造。

2)学生采用“实训教学法”分组进行离心泵结构的观察。

3)学生采用“传球教学法”展示讨论结果。

4)对学习结果进行评价。

知识拓展

离心泵种类繁多,相应的分类方法也多种多样,按被输送液体的性质分为清水泵、油泵、耐腐蚀泵和杂质泵等;按特定使用条件分为液下泵、管道泵、高温泵、低温泵和高温高压泵等;按吸液方式分为单吸泵与双吸泵;按叶轮数目分为单级泵与多级泵;按安装形式分为卧式泵和立式泵。这些泵均已经按其结构特点不同,自成系列并标准化,并以一个或几个汉语拼音字母作为系列代号,在每一系列中,由于有各种不同的规格,因而附以不同的字母和数字来区别,可在泵的样本手册查取。以下仅对化工厂中常用离心泵的类型作一简单说明。

1.清水泵

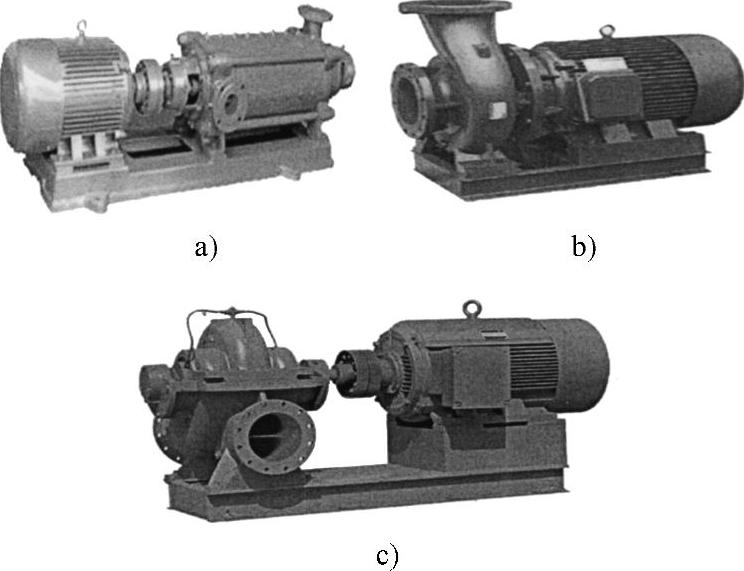

清水泵是化工生产中普遍使用的一种泵,适用于输送水及性质与水相似的液体。常用的清水泵包括IS型、D型和Sh型,如图3-11所示。

(1)IS型 IS型泵是单级单吸式离心泵,泵体和泵盖都是用铸铁制成。特点是泵体和泵盖为后开门结构形式,优点是检修方便,不用拆卸泵体、管路和电动机。它是应用最广的离心泵,用来输送温度不高于80℃的清水以及物理、化学性质类似于水的清洁液体。IS型泵设计的流量为6.3~400m3/h,扬程为5~125m,进口直径为50~200mm,转速为2900r/min或1450r/min。

图3-11 清水泵

a)卧式多级离心泵(D型) b)单级单吸离心泵(IS型) c)双吸式离心泵(Sh型)

IS型泵的型号由符号及数字表示,如IS100-65-200,IS表示单级单吸离心水泵,吸入口直径为100mm,排出口直径为65mm,叶轮的名义直径为200mm。

(2)D型 D型泵是多级离心泵,是将多个叶轮安装在同一个泵轴构成的,工作时液体从吸入口吸入,并依次通过每个叶轮,可达到较高的压头,级数通常为2~9级,最多可达12级。主要用在流量不很大但扬程相对较大的场合,全系列流量范围为10.8~850m3/h。D型泵的型号由符号及数字表示,如100D45×4,其中吸入口直径为100mm,每一级扬程为45m,泵的级数为4。

(3)Sh型 Sh型泵是双吸式离心泵,泵的吸入口与排出口均在水泵轴心线下方,水平方向与轴线垂直,泵壳中开,检修时无需拆卸进、出水管路及电动机。主要用于输送液体的流量较大而所需的压头不高的场合。全系列流量范围为120~12500m3/h,扬程为9~140m。

Sh型泵的型号由符号及数字表示,如100S90A,吸入口的直径为100mm,设计点的扬程为90m,A指泵的叶轮经过一次切割。

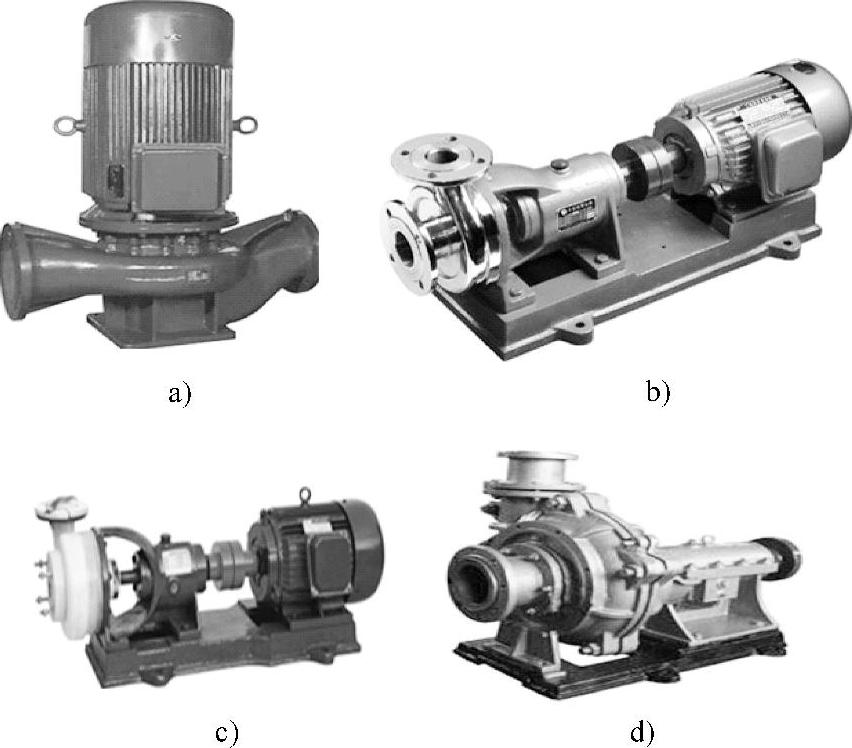

2.耐腐蚀泵

耐腐蚀泵(F型)的特点是与液体接触的部件用耐腐蚀材料制成,密封要求高,常采用机械密封装置,用来输送酸、碱等腐蚀性液体。全系列流量范围为2~400m3/h,扬程为5~105m。

图3-12 各种离心泵

a)管道离心泵 b)不锈钢耐腐蚀杂质泵 c)氟塑料耐腐蚀离心泵 d)泥浆泵

耐腐蚀泵的型号表示方法:在F之后加上材料代号,FH型(灰铸铁)、FG型(高硅铸铁)、FB型(铬镍合金钢)、FM型(铬镍钼钛合金钢)、FS型(聚三氟氯乙烯塑料)。如80FS24,表示吸入口的直径为80mm,S为材料聚三氟氯乙烯塑料的代号,设计点的扬程为24m。氟塑料耐腐蚀离心泵如图3-12c所示。

3.杂质泵

杂质泵(P型)叶轮流道宽,叶片数目少,常采用半开式或开式叶轮。有些泵壳内衬以耐磨的铸钢护板,不易堵塞,容易拆卸,耐磨。用于输送悬浮液及黏稠的浆液等。常见的杂质泵有PW型(污水泵)、PS型(砂泵)、PN(泥浆泵)如图3-12所示。

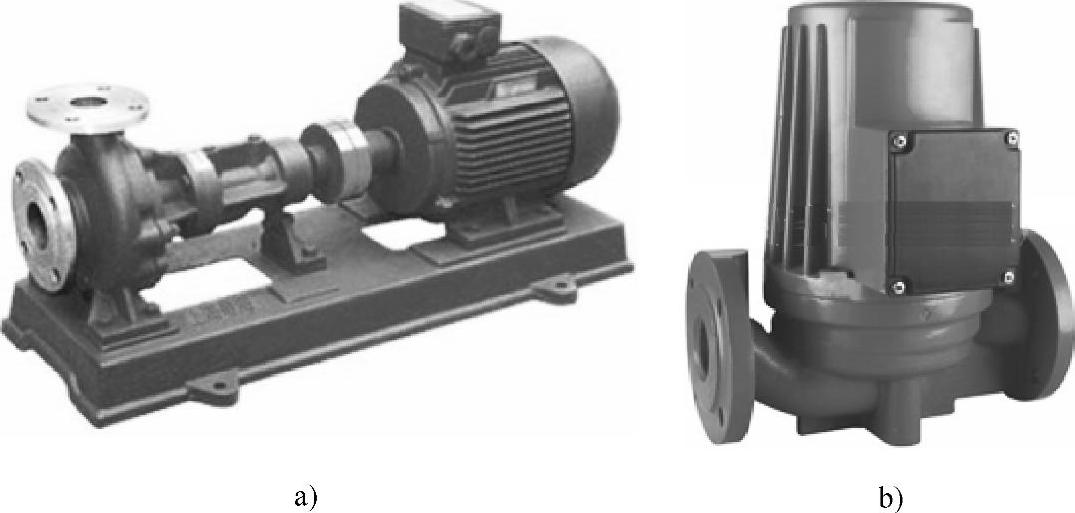

4.油泵

油泵(Y型)是用来输送油类及石油产品的泵,由于这些液体多数易燃易爆,因此必须有良好的密封,而且当温度超过473K时还要通过冷却夹套冷却。全系列流量范围为5~1270m3/h,扬程为5~1740m,输送温度为228~673K。油泵的系列代号为Y,如果是双油自泵,则用YS表示。热油泵如图3-13a所示。

油泵的型号表示举例:80Y-100×2A,吸入口的直径为80mm,每一级的设计点扬程为100m,泵的级数为2,A指泵的叶轮经过一次切割。

5.屏蔽泵

屏蔽泵又称无泄漏泵,叶轮和电动机联为一个整体并密封在同一泵壳内,不需要轴封装置。常输送易燃、易爆、剧毒及具有放射性的液体。其缺点是效率较低,为26%~50%。不锈钢分隔屏蔽泵如图3-13b所示。

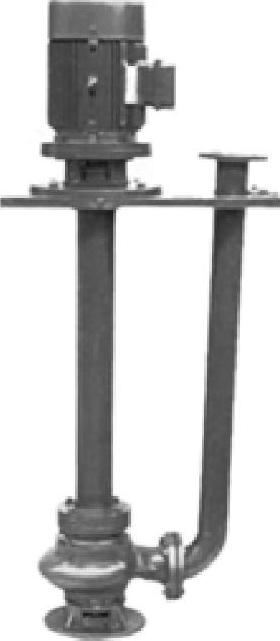

6.液下泵

液下泵(EY型)经常安装在液体贮槽内,对轴封要求不高,既节省了空间又改善了操作环境。适用于输送化工过程中各种腐蚀性液体和高凝固点液体;其缺点是效率不高。自动搅匀液下泵如图3-14所示。

图3-13 屏蔽泵及热油泵

a)热油泵 b)不锈钢分隔屏蔽泵

图3-14 自动搅匀液下泵

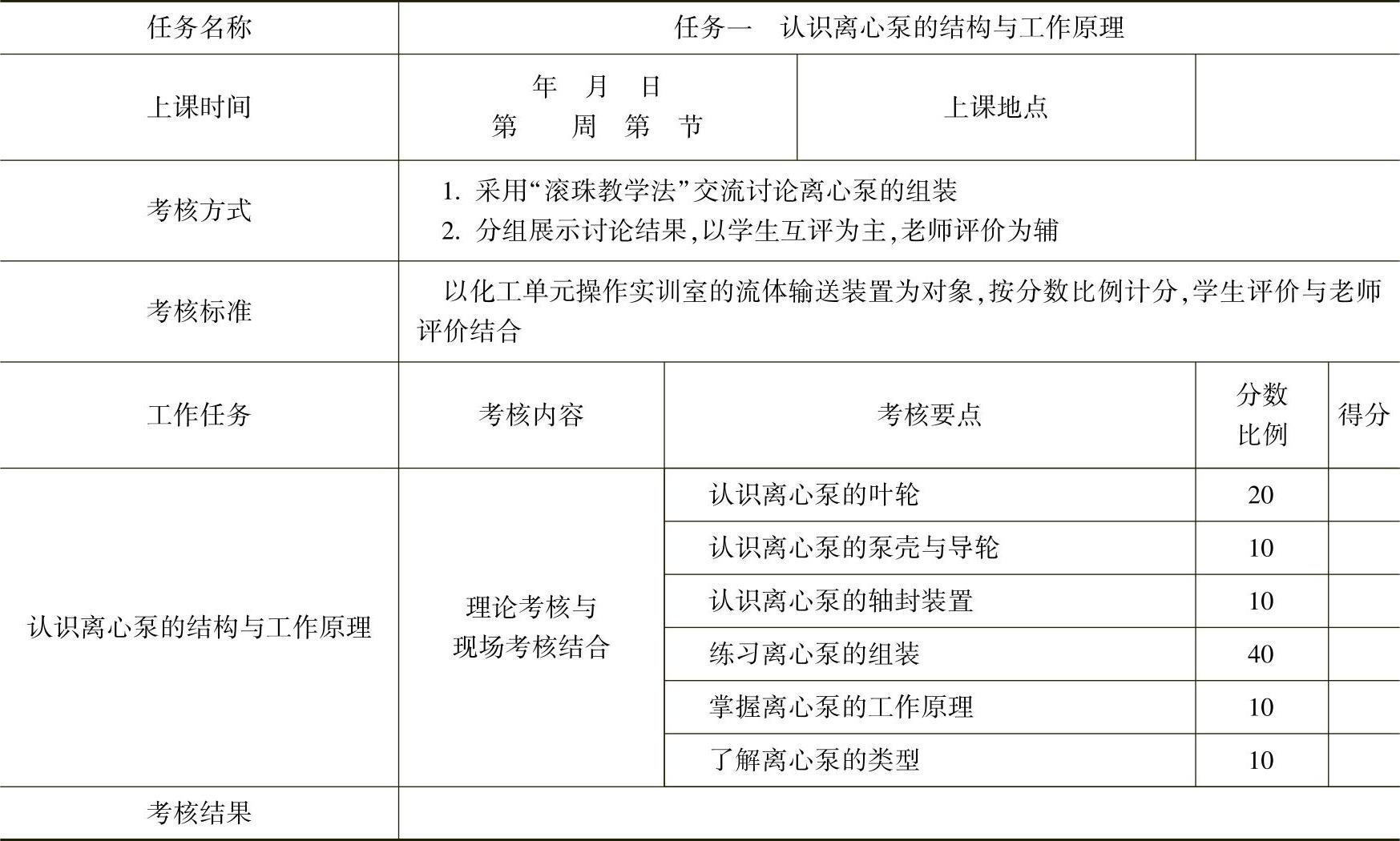

任务评价

任务评价见表3-2。

表3-2 任务评价

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。