伴随海洋油气开发由浅水区向深水区,由常规温和环境向极地高寒环境发展,推动了海洋石油平台的不断升级换代。固定式平台的使用逐步减少,以自升式平台、半潜式平台为代表的移动式平台用量随之增多。另外,移动式平台的作业水深、作业能力及范围也逐渐增大。自升式平台由200ft作业水深依次升级至300ft、400ft甚至500ft。半潜式平台由最初的第一代发展至第六代、第七代。目前,由中集来福士为挪威Frigstad Deepwater公司承建的第二座第七代超深水双钻塔半潜式钻井平台(Frigstad Deepwater RigBeta)已启动开工。Frigstad Deepwater Rig Be-ta是全球最大的超深水双钻塔半潜式钻井平台之一,最大工作水深为12000ft(3658m),钻井深度为50000ft(15250m),平台可在墨西哥湾、中国南海、澳大利亚、巴西海域、西非、南大西洋等深水海域作业。为适应严酷低温的环境条件,极地地区石油开发则需采用专门的冰级海洋平台或钻井船。世界上第一艘冰区超深水钻井船为韩国三星重工建造的“Stena DRILLMAX ICE”号,设计作业水深3000m,最大钻井深度10000m,可在-40℃的低温、16m的海浪和41m/s的海风环境下作业。国内的中集来福士正在建造一座适用于严酷环境的冰级半潜式钻井平台North Dragon,服役温度-25℃,设计依照北海海况,同时兼顾北极圈及巴伦支海况要求,能够抵御北海百年一遇的风暴。海洋石油平台升级换代,促进了平台材料性能的进一步优化升级。为保证海洋石油平台建造的经济性以及服役期的安全性,平台用钢应具有更高的强度、更优的低温韧性和可焊性。

(1)高强轻量化高强度一直是海洋用钢发展的方向,一方面海洋平台用钢出于比强度以及成本节约等方面的考虑,趋于使用更高强度的钢;另一方面提高钢的强度,还可增大平台的承载能力和作业能力。随着深水资源的进一步开发,高强轻量化将是海洋平台用钢的主要发展趋势。

早期大型船体结构多采用235MPa级以下的钢板,随着安全性要求的不断提高,钢板的强度在逐步提高,由235MPa逐步升级到315MPa以及355MPa。最初于1975年由加拿大建造,后经新加坡大修改造的“流花11-1”半潜式平台,主要采用315MPa强度级别钢材,2008年由上海外高桥造船有限公司承建的“海洋石油981”半潜式平台则采用了355MPa、550MPa以及690MPa钢材。1979年由大连造船厂建造的“渤海5号”自升式平台桩腿齿条采用了EH36钢,而2010年建造完成的“海洋石油921”自升式平台桩腿齿条则采用了690MPa级别的钢材。同样,渤海装备辽河重工在建造CP-300自升式平台时主船体结构和桩靴采用EH36钢材,而在CP-400的建造中主船体和桩靴则部分采用了E460、E550以及E620超高强度钢材。欧洲的Val-hall海洋平台在设计建造中,平台顶部区域采用S500钢板代替S420钢板,大幅减少顶部甲板的重量,明显降低建造及安装费用[51]。

从平台的发展历史来看,平台用钢的强度级别有明显的上升趋势,钢材的高强轻量化,实现了海洋平台经济性与安全性的统一。单从经济效益上讲,平台用钢屈服强度由420MPa提高到500MPa以上,海洋工程结构可减重约20%,预计国内每年可节约海洋平台用钢约14万t,节约资金8.4亿元[52]。目前,国内钢厂已开发出690MPa级钢材,部分取代了进口,但鉴于国内产品的工程应用业绩尚不多,还有少量超高强度钢需要进口(见表5)。国外,迪林根、瑞典SSAB等公司已开发了屈服强度达到690MPa以上的海洋平台用钢,如0X812、SE702等牌号[53]。北海油区海洋自升式平台已使用最高屈服强度达到750MPa的钢种[54]。为此,国内钢厂需进一步优化生产工艺,不断提高690MPa级别平台钢的质量水平及稳定性,同时研制开发690MPa以上级别的超高强度平台用钢。

(2)厚规格化随着海洋平台构件向大型化发展,海洋平台用钢的厚度也不断增大。厚度达60mm甚至更厚的特厚板的应用已较为普遍。自升式平台桩腿的升降齿条机构需要特厚齿条板,最大达到259mm。渤海装备辽河重工在建的CP-300与CP-400自升式平台的齿条钢厚度存在明显的差别,其中CP-300齿条钢的厚度为127mm和152.4mm,CP-400齿条钢的厚度则达到178mm。随着海洋油气开发不断向深水发展,平台用钢的厚规格化是大势所趋。

60mm以上厚板的生产技术难度较大,易出现力学性能不均匀,心部韧性低;焊接HAZ韧性恶化,易发生焊接开裂;Z向性能低,出现层状撕裂;时效敏感性强,疲劳性能差;夹杂物和带状组织超标,需合理设计坯料解决方案,采用慢速大压下技术以及良好的夹杂物控制技术。

国内外厚板坯料的处理途径包括立弯式连铸(主要钢企)、立式连铸(新日铁、迪林根)、模铸钢锭(舞阳、宝钢、鞍钢、湘钢等)、电渣重熔(JFE、舞阳、鞍钢、武钢)、水冷模铸(营口、南钢等)、大铸锭锻造(舞阳-中信重工、沙钢-苏南重工)、焊接复合坯(JFE、济钢、鞍钢、兴澄)、定向凝固(乌克兰、舞阳)等。各坯料处理方案各具特色,各有优缺点。其中立弯式连铸受限于连铸坯的厚度,国内连铸设备生产的铸坯厚度一般不超过400mm,为保证较大的压下比,钢板厚度一般不超过100mm;模铸方式生产的板坯,易产生缩孔和疏松缺陷,在轧制过程中难以愈合,影响钢板质量;电渣重熔可生产高质量板坯,但生产效率低,成本高;焊接复合坯通过焊后轧制,可生产合格产品,但加工工序多,生产周期长;大铸锭锻造通过锻造可将铸坯中的中心缩松闭锁、焊合,改善中心偏析和疏松,提高产品质量,但对轧机的能力要求高,工序复杂,生产成本较高;立式连铸可保证夹杂物充分上浮提高钢液的纯净度,降低偏析和疏松,是生产高等级厚板的理想工艺,但投资相对较大。

120mm以上特厚板一般采用调质处理生产工艺,国内钢厂目前已具备生产高强特厚板的能力。但当齿条钢厚度超过150mm时,国内产品质量与国外还有一定的差距,尚需从迪林根、JFE等国外公司进口。目前,国外开发的齿条钢厚度已达259mm,国内仅舞阳开发了215mm厚的齿条钢。对于120mm以下厚板也可采用TMCP或正火工艺生产,国外JFE采用TMCP工艺生产了101.6mm厚API2W-60钢板,德国迪林根TMCP产品的最大厚度达120mm。与此相比,国内产品还有一定差距。

厚规格钢板的使用将随着平台的发展不断增多,针对与国外厚板产品的差距,国内需重点研发150mm以上,尤其是259mm厚度规格的齿条钢。同时,与调质及正火工艺相比,TMCP钢具有碳当量低,焊接性能好的优点,因此TMCP系列厚板(100mm以上)也应重点发展。

(3)良好的低温韧性北极地区蕴藏丰富的油气资源,目前已在加拿大、俄罗斯及美国阿拉斯加的陆上等区域发现油气田400多个,油气当量327.36×108t,占世界已发现常规油气储量(累计产量加上剩余储量)的10%[55]。美国地质调查局(USGS)评估[56]认为:北极圈具有122.6×108t原油、1669×1012m3天然气及60×108t天然气液的待发现可采储量,其中84%的油气资源存在于海洋地区。在油气能源形势日渐严峻的今天,世界对北极地区油气资源的关注程度将进一步增加,美国、挪威以及俄罗斯等国家已纷纷将油气勘探开发伸向北极地区。

北极地区的严酷环境给油气勘探开发带来了极大难度和挑战。北极大部分地区常年被冰雪覆盖,北极海区最冷月平均气温可达-40℃,历史最低温度接近-70℃。钢铁材料在低温下可能产生韧脆转变,有发生低温脆断的危险,极地低温环境要求海洋平台用钢具有良好的低温韧性。随着海洋油气开发的目标转向北极,F级甚至是更高级别钢材的需求量将大增。中集来福士为挪威建造的Frigstad Deepwater Rig Beta半潜式石油平台,已大量使用F级别钢材,包括FH36、F420、F460、F550和F690等。

国内F级平台钢的实际工程应用较少,而且大部分F级别钢材还需进口。1994年,日本住友生产的101.6mm厚345MPa和76.2mm厚414MPa钢板首次应用至SHELL MARS张力腿平台,钢板具有优异的低温韧性,-80℃下1/2壁厚处的横向夏比冲击剪切面积超过50%,冲击功达到130~460J。迪林根开发的用于北极圈库页Ⅱ岛的S450钢-60℃冲击功超过300J,满足此类地区海洋开发的需要。住友和迪林根的上述产品均采用TMCP工艺生产,较低的碳当量是此类产品实现高的低温韧性的重要保障。近年来,鞍钢采用TMCP工艺生产的80mm厚F550钢板在中集来福士、中船重工等海洋平台中得以应用,开创了国内超高强度F级钢板应用的先河。而更高的690MPa级、-60℃下使用的F690钢,具有强度高、低温韧性优异等特点,生产难度较大,是国内钢厂下步重点研发目标。

(4)良好焊接性作为大型焊接装备,焊接工作在海洋平台建造中的所占工时和成本比例较大。普通平台钢焊前需进行预热,焊后需进行热处理,通过提高平台用钢的焊接性能,不仅可以减少甚至免去焊前预热和焊后热处理工序,大大提高建造效率,降低建造成本;还可有效减少或避免裂纹等焊接缺陷发生,提升平台的内在质量。因此,海洋平台用钢对焊接性的追求是无止境的。通过工艺技术革新,提高平台用钢的焊接性将是国内外厂家不断发展的方向和目标。(https://www.xing528.com)

日本在这方面走在世界的最前沿。从20世纪80年代开始,日本就已经开发出适应大线能量焊接的海洋工程用钢,并成功应用。随着先进的氧化物冶金技术的运用,配合相应的超快冷技术,日本JFE和新日铁通过TMCP工艺生产了焊接热输入超过350kJ/cm的大线能量焊接钢。国内仅鞍钢的TMCP钢板通过了100kJ/cm的热输入认证,在大线能量钢,尤其是氧化物冶金原理及技术、氧化物尺寸精确控制等方面与日本还有较大差距。

在适应大线能量焊接钢的生产中,TMCP和超快冷技术的使用(有效降低碳当量)是基础,而氧化物冶金技术的合理运用是产品成功的关键。国内有必要联合对以氧化物冶金技术为核心的热影响区组织控制进行重点突破,从而打破国外垄断,开发出具有更优异焊接性能的平台用钢。

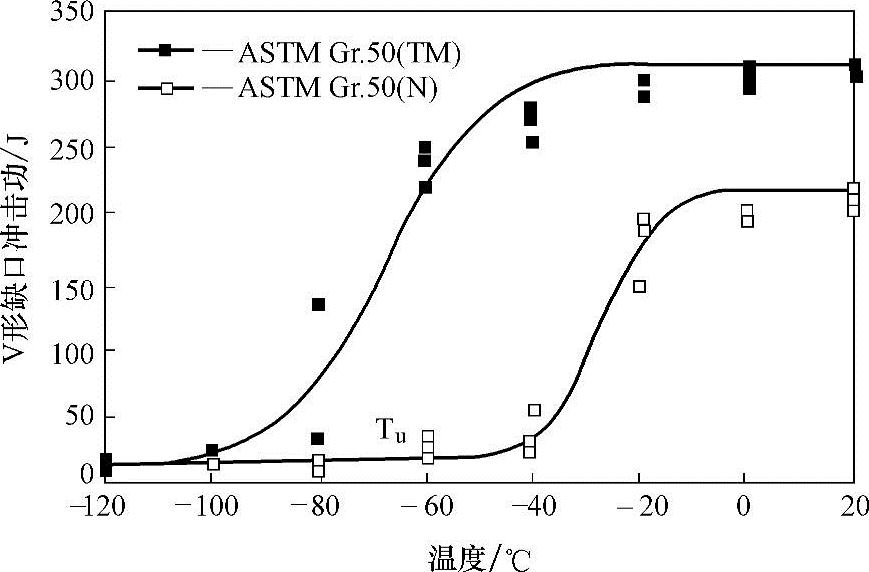

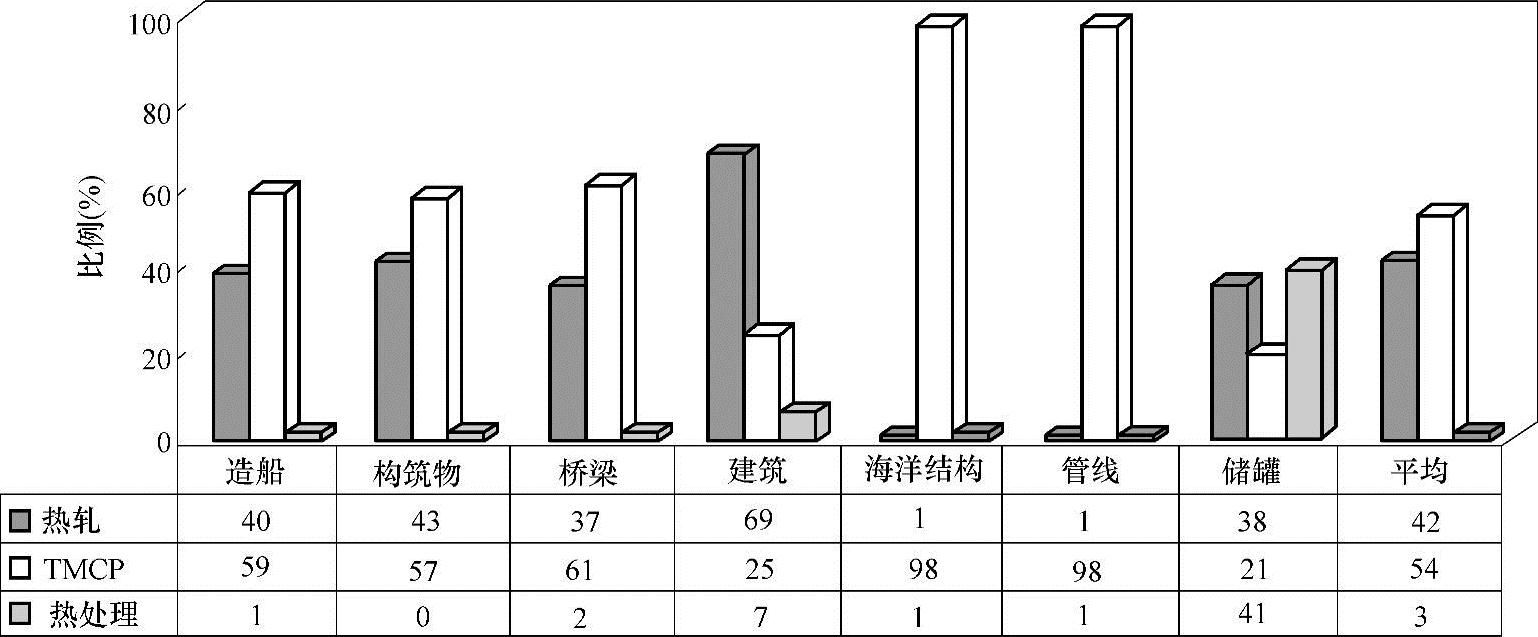

综上,海洋平台用钢的高强度、高韧性以及良好焊接性能要求是未来发展的趋势和方向,从新日铁、JFE以及迪林根等国外顶级企业的工艺技术特点看,以超快冷为核心的新一代TM-CP技术在高性能海洋平台用钢方面发挥了重要作用。TMCP钢与常规轧制钢和正火钢相比,它不严重依赖合金元素,通过水冷控制组织,可以达到高强度和高韧性的要求,因此可以降低焊接时的预热温度或省略预热;碳当量低又可以降低焊接热影响区的硬度,不容易形成因显微偏析而产生的局部硬化相,保证焊接部位的韧性。图20为TMCP钢与正火钢碳当量-屈服强度关系的对比,可以看出,在相同碳当量下,TMCP钢具有更高的强度。图21为TMCP钢与正火钢冲击韧性的对比,可见,相同强度级别的TMCP钢具有更低的韧脆转变温度,上升平台能更高,冲击韧性大幅度提高。TMCP钢在大厚度、高强度、高韧性和大线能量焊接钢的开发应用上具有显著优势。图22给出了2007年日本工业领域采用不同生产工艺钢板的应用比例,明显可见,TMCP钢在海洋结构和管线中的应用比例最大,均达到98%,普通热轧和热处理钢在海洋结构中的应用极少,仅占2%。目前,我国海洋平台用钢中TMCP钢的比例与日本还有不小的差距。

图20 TMCP钢与正火钢碳当量-屈服强度关系的对比[57]

图21 TMCP钢与正火钢冲击韧性的对比[57]

近年来,随着以新一代超快冷为核心的TMCP技术的进步,实现了产品的冷却路径控制及组织调控,为高性能海洋平台用钢的开发打下了良好的基础。同时,高温轧制技术(HTP)、在线热处理工艺(HOP)以及直接淬火回火(DQT)等新型TMCP工艺的发展和运用,拓展了传统TMCP的工艺范围,可最大限度发挥TMCP的优势,有助于高壁厚、高强度、高韧性以及高热焊接热输入平台用钢的开发。因此,TMCP工艺兼顾了低碳当量,以确保良好的低温韧性和焊接性,同时通过组织精细控制保证强韧性,具有不可替代的优势,代表了海洋平台用钢的发展方向。

图22 2007年日本工业领域采用不同生产工艺钢板的应用比例[58] (节选自《海洋石油装备与材料》第2章2.3节。北京:化学工业出版社,2016年。合作者:杜伟)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。