从20世纪五六十年代开始,美国、日本和欧洲各国就开始了海洋石油平台用钢的研究。目前,日本的新日铁、JFE及德国的迪林根钢铁公司在海洋平台用钢方面的研发较为成熟。国外钢厂结合自身设备和工艺优势,开发了多种海洋平台用钢。此外,日本的住友金属(现并入新日铁)、韩国的浦项也开发了各自的海洋平台用钢产品,并得以工程应用。

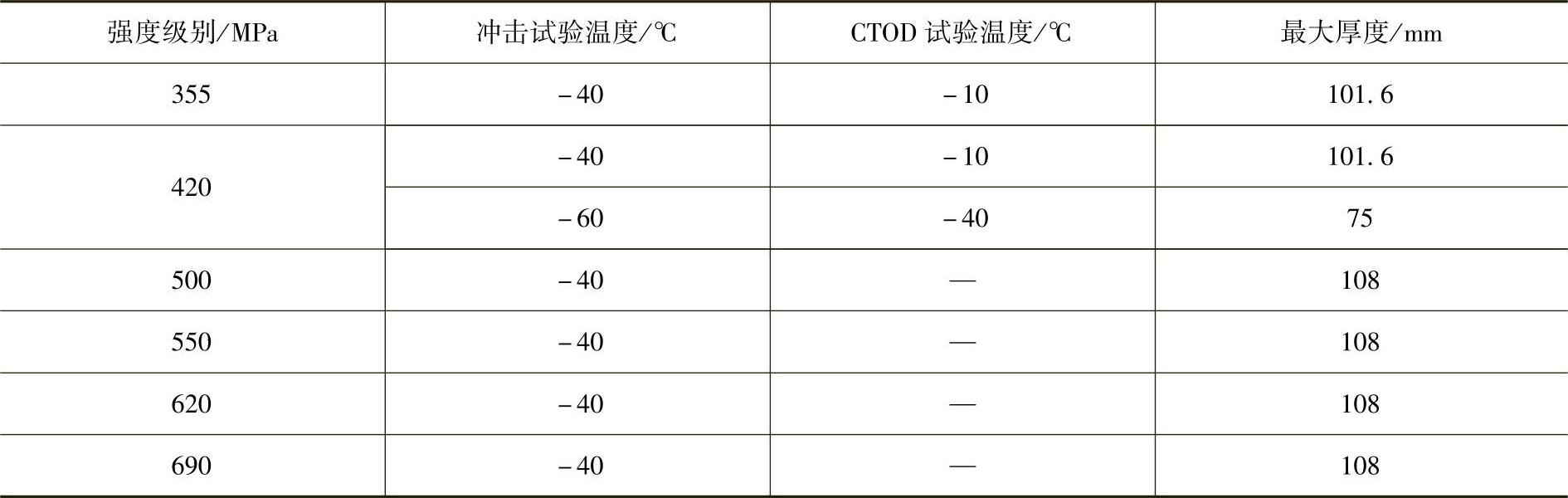

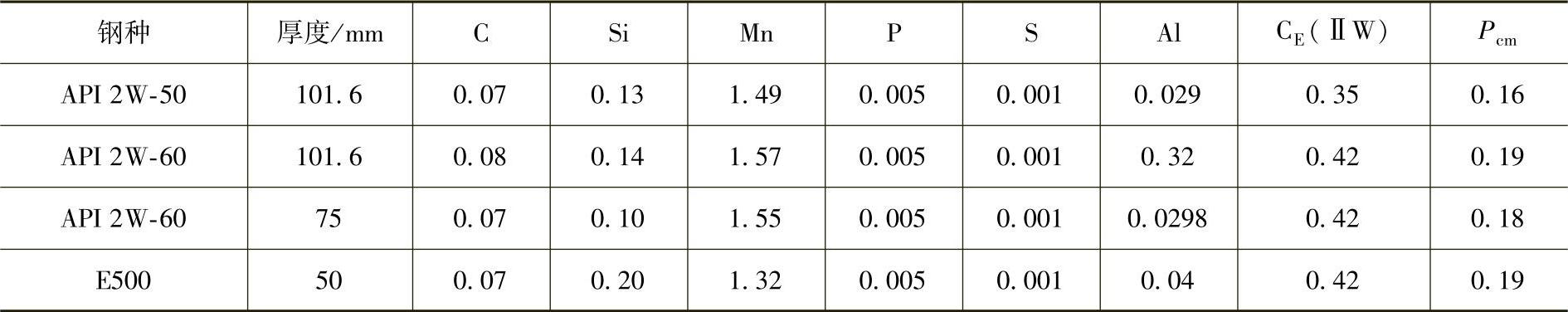

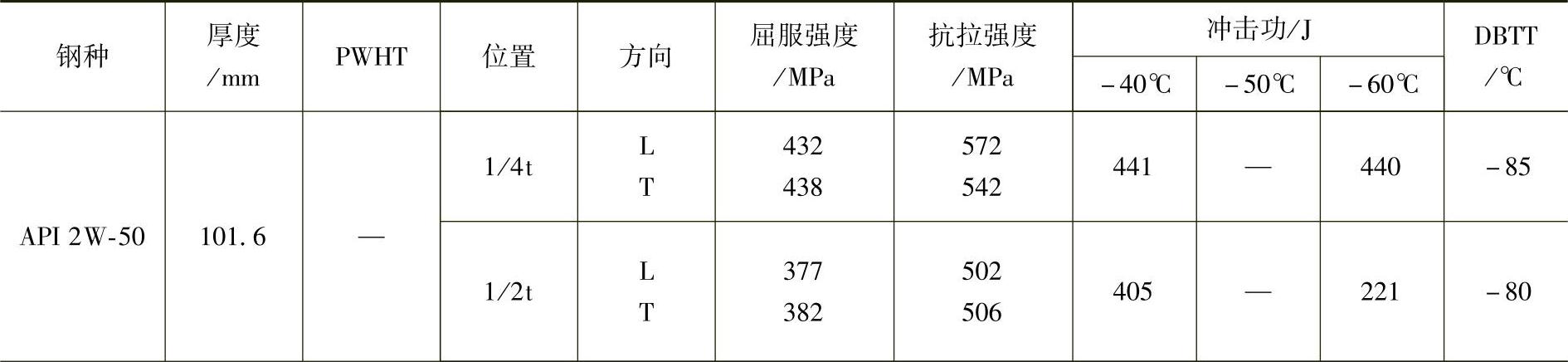

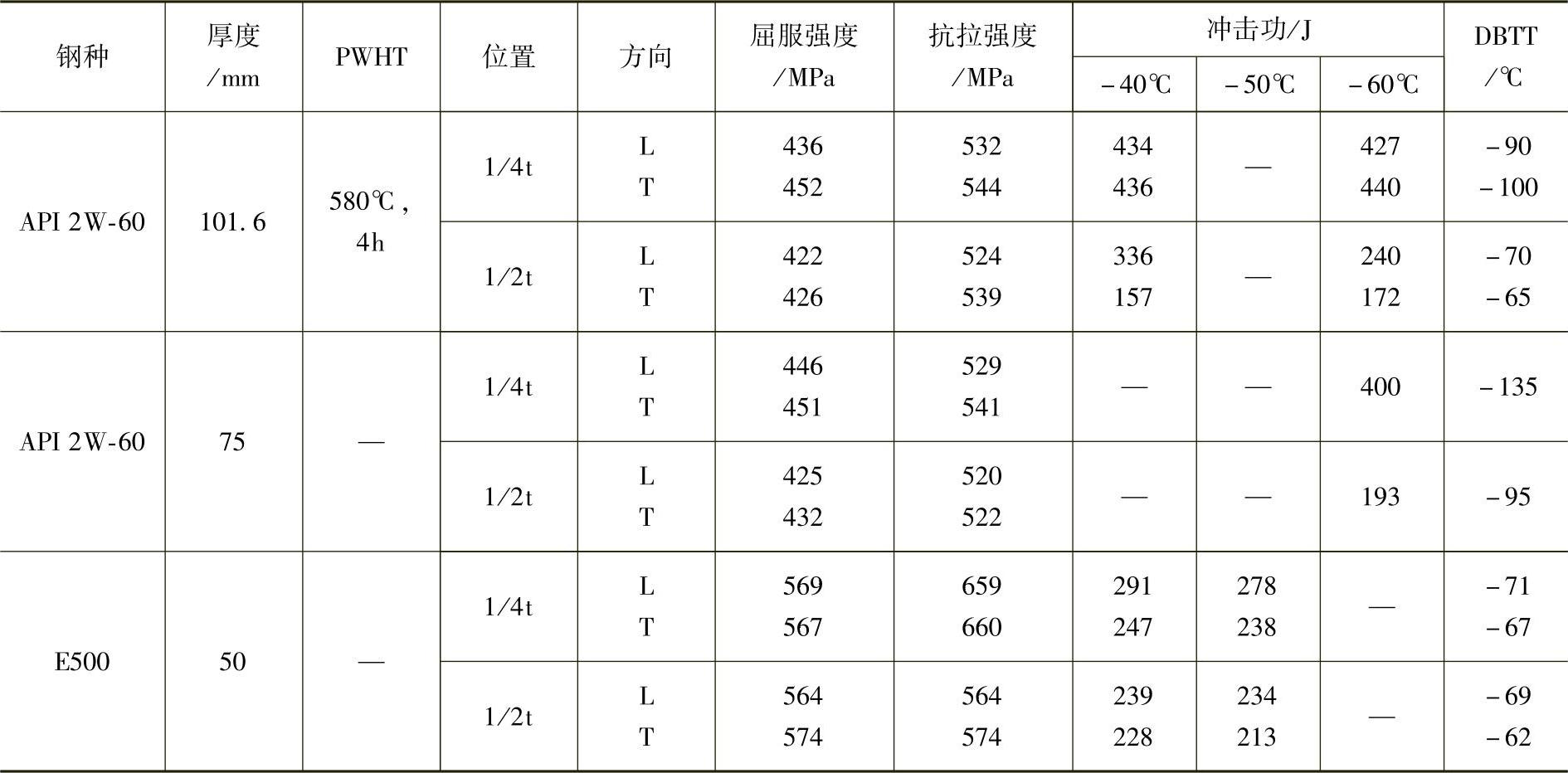

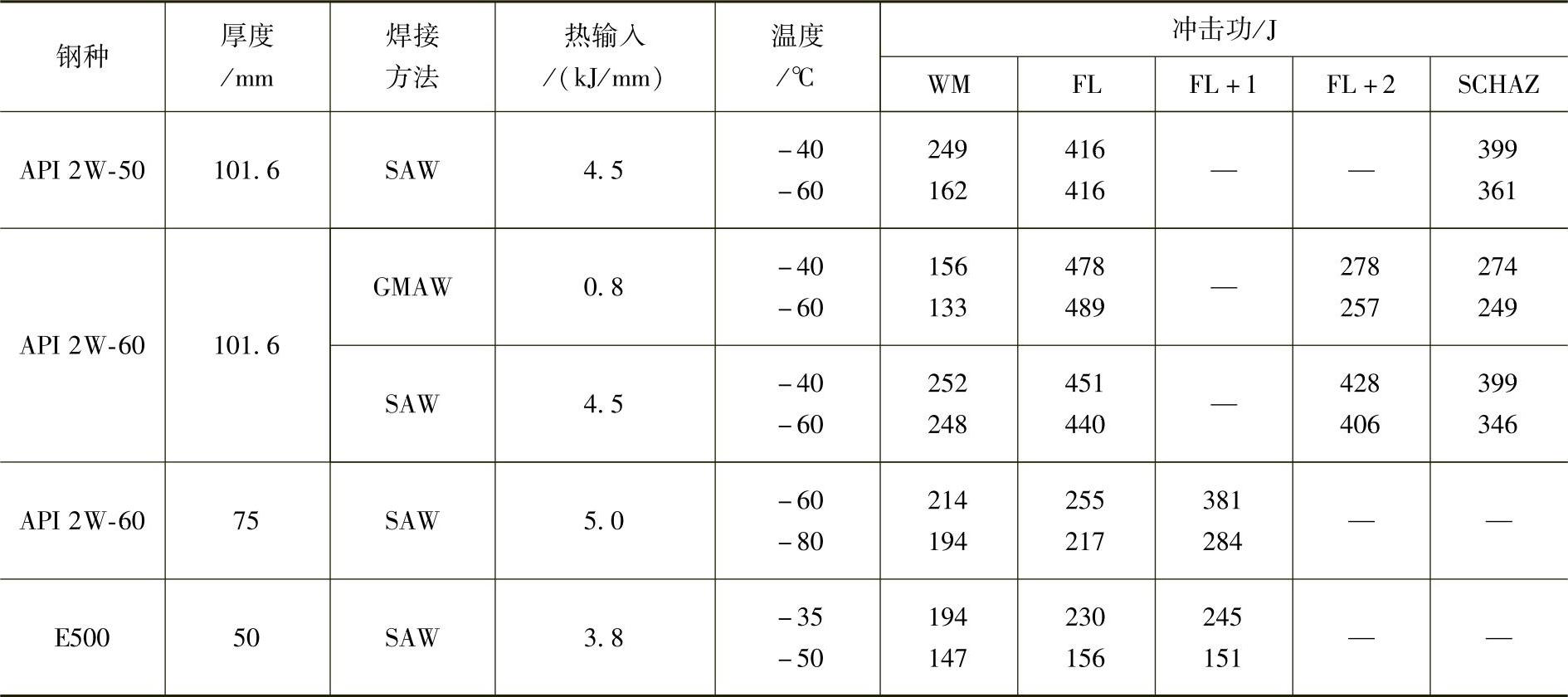

(1)JFE JFE开发的主要海洋平台用钢的规格及强度范围见表52。550MPa及以下强度级别产品可通过TMCP工艺生产,典型的产品包括API 2W-50、API 2W-60及E500等,具有良好的冲击韧性和焊接性。相应产品的化学成分及力学性能见表53、表54,焊接性能见表55。可见,JFE开发的海洋平台用钢C含量约0.07%左右,碳当量Pcm最大仅0.19,较低的C含量和碳当量保证了产品优异的冲击韧性和焊接性能。所开发产品的韧脆转变温度均在-60℃以下,-60℃下冲击功最大达到440J,表现出良好的低温韧性。E500级别钢材在-60℃下的焊接接头冲击韧性达到150J左右,API 2W-50级别钢材-60℃下HAZ冲击韧性超过360J,均表现出优异的焊接性能。目前,JFE生产的API2W-50、API2W-60级别钢材已用于TLP和SPAR平台的甲板和壳体部位。

表52 JFE主要海洋平台用钢的规格及强度范围

表53 JFE平台用钢的化学成分

表54 JFE平台用钢的力学性能

(续)

表55 JFE平台用钢焊接接头性能

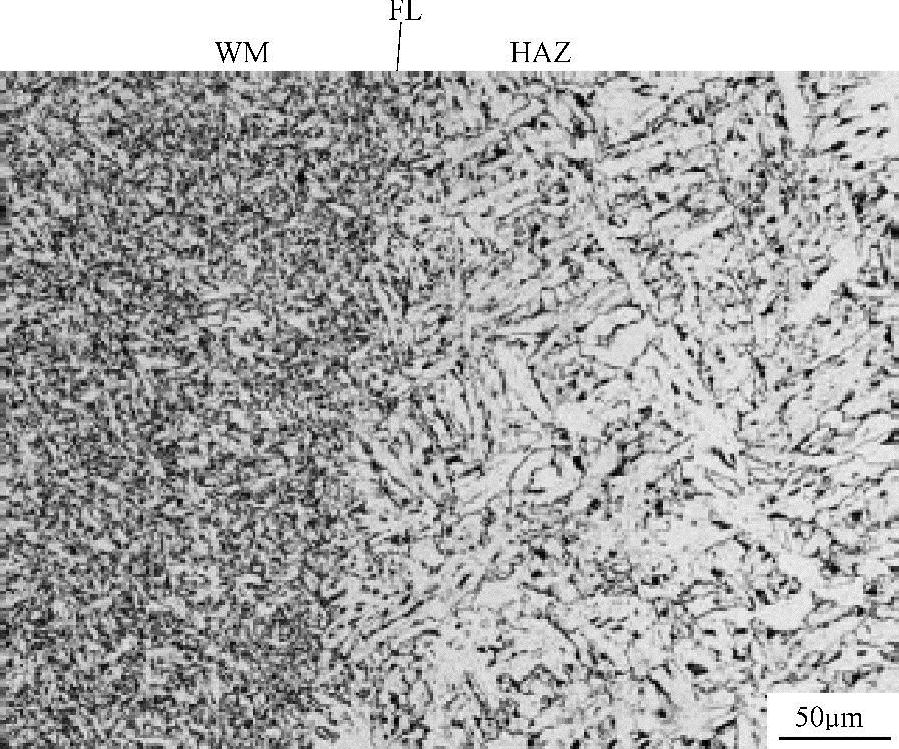

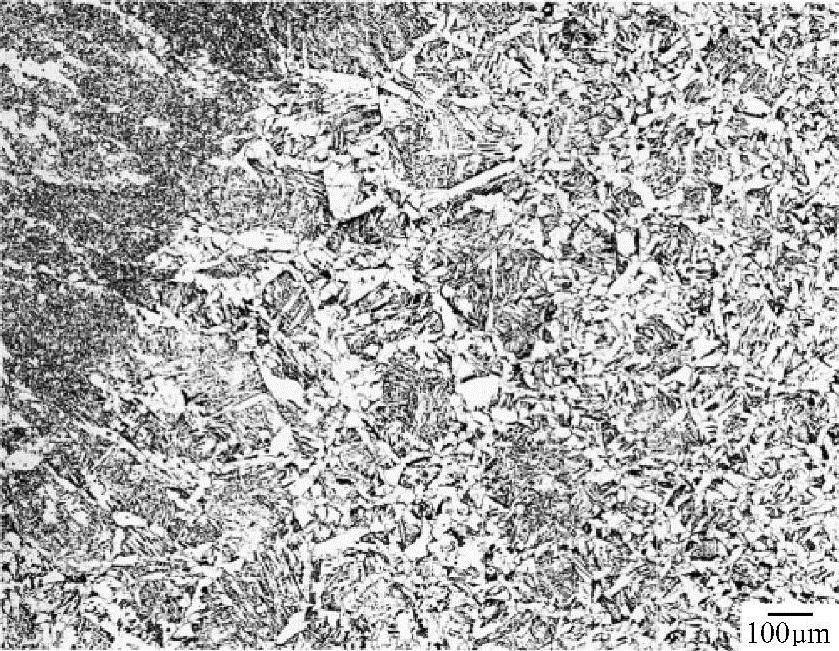

另外,JFE也开发了适应大线能量焊接钢,其生产的YP460级别钢,厚度达到60mm,采用EGW焊接方法,在364kJ/cm的焊接热输入下,HAZ在-20℃下的冲击功达到200J,-10℃下CTOD约0.6mm。EGW焊接接头的组织形貌如图14所示。

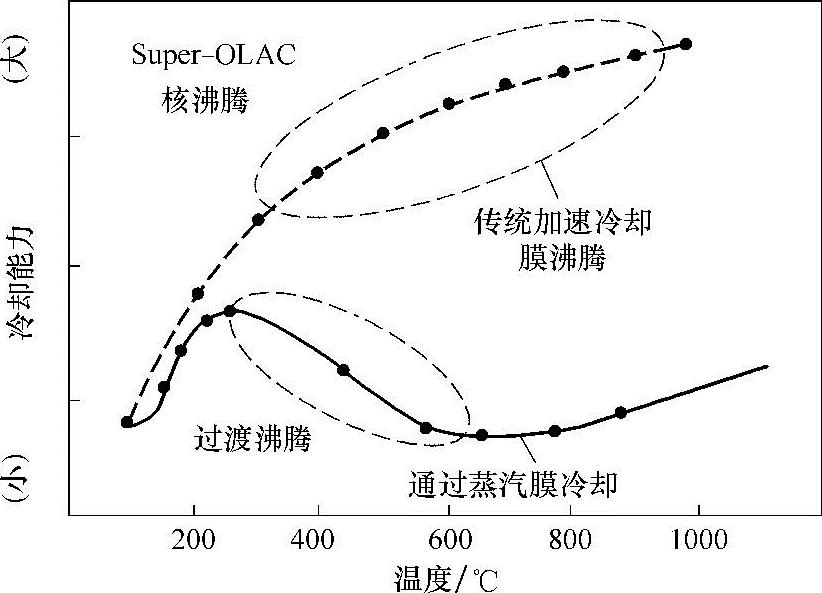

JFE主要采用TMCP+Super-OLAC(在线加速冷却)工艺技术进行API 2W-50、API 2W-60系列产品的生产。Super-OLAC技术采用新的水流控制技术使冷却速度达到理论极限速度,水冷能力大大提高,实现钢板在上下表面、宽度和长度方向的冷却均匀性,同时保证了冷却温度的精确控制,图15为Super-OLAC技术与传统冷却工艺的比较[49]。冷却温度的均匀化使钢板获得了均匀的组织和性能,通过相变强化和组织细化使钢板的强度和韧性大幅提高。

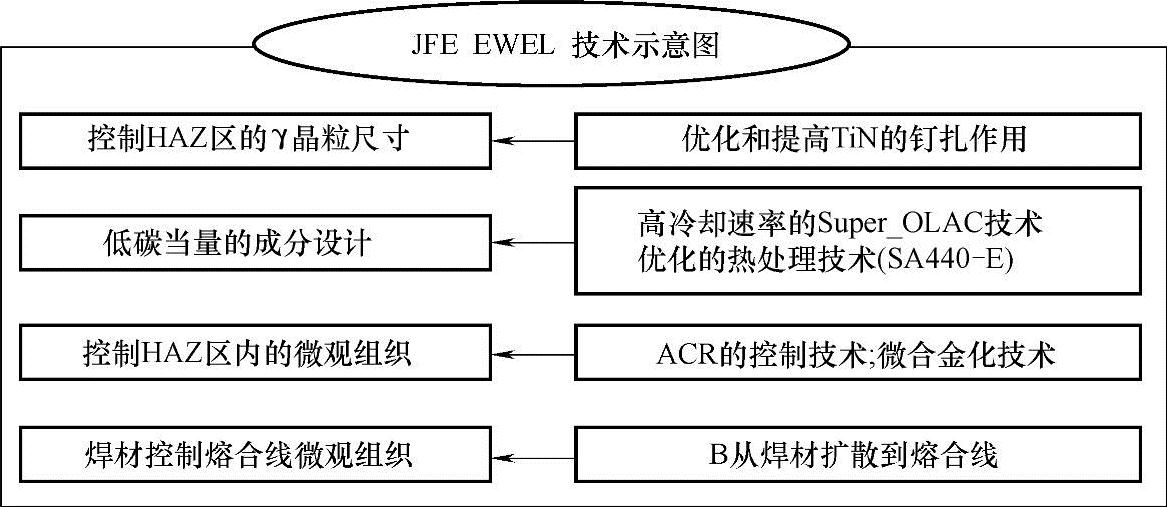

针对适应高热输入焊接钢,JFE采用专用的JFE-EWEL工艺技术。JFE-EWEL技术是JFE公司为发展新一代的先进大热输入焊接用船舶、桥梁和建筑等高强度、高韧性的厚规格钢板而开发的新冶金工艺,其示意图如图16所示。

图14 EGW焊接接头的组织形貌

图15 Super-OLAC技术与传统冷却工艺的对比

(https://www.xing528.com)

(https://www.xing528.com)

图16 JEF-EWEL技术示意图[50]

JFE-EWEL新技术包含了三项基本内容:

1)热影响区(HAZ)γ晶粒细化技术。JFE利用高温稳定的氮化物和氧化物来抑制奥氏体晶粒的粗化。在工业生产中通过控制钢中形成大量弥散的TiN来实现奥氏体晶粒的细化,这种方法是通过控制钢中的Ti含量、N含量、Ti/N的比值以及微合金化,来提高TiN的固溶温度,使TiN的固溶温度由原来的不足1400℃,提高到1450℃以上。

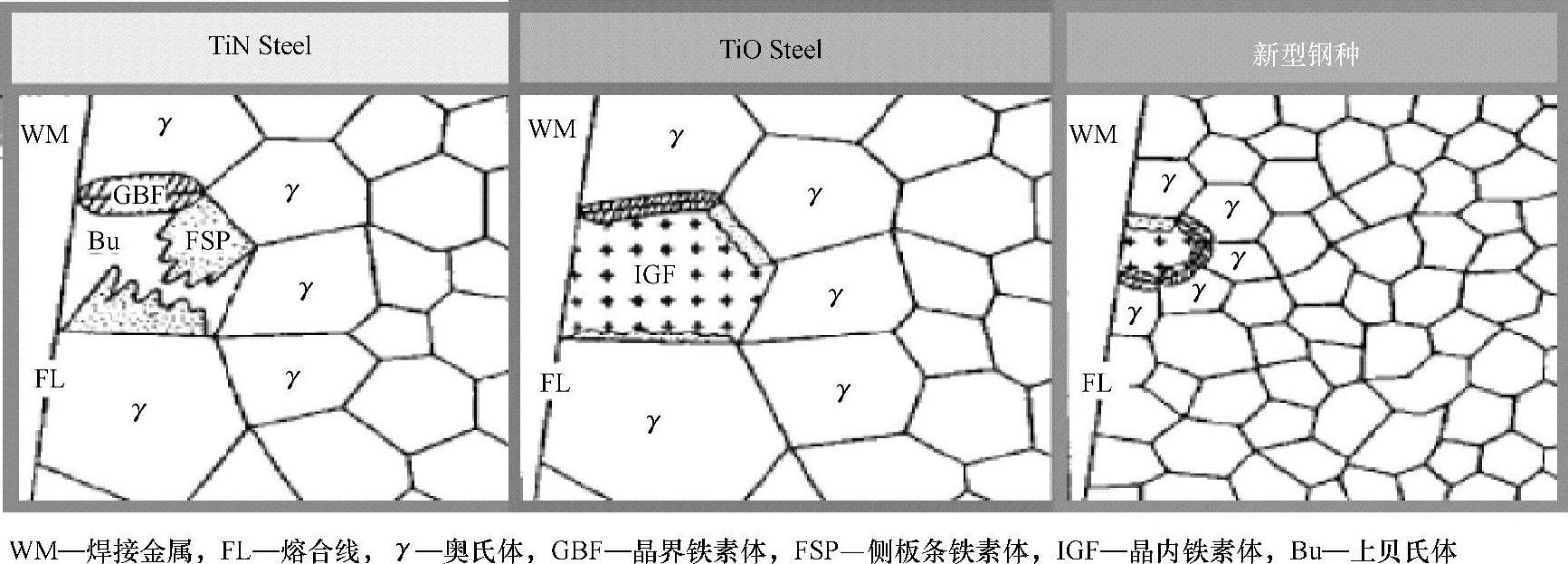

2)HAZ晶内组织控制技术。一方面,是通过降低碳当量来改变晶内组织。由于在高强度钢中,合金碳当量增加,在HAZ区域会形成大量上贝氏体(UB)或侧板条铁素体(FSP),使HAZ韧性显著恶化。降低Ceq值,会使HAZ区域的上贝氏体组织变成铁素体+贝氏体组织(F+B)或铁素体+珠光体组织(F+P),同时还能够抑制M-A组织的形成,有益于HAZ韧性。另一方面,灵活使用B、N和Ca系夹杂物,使其在α→γ相变过程中,作为晶内铁素体的形核质点。

3)最优成分设计和生产方法的优化技术。一般情况下,随着钢板的强度和厚度的增加,通常提高C含量和添加其他合金元素,但这将导致碳当量增加、热影响区韧性降低。基于Su-per-OLAC生产工艺,可以得到理论上的极限冷却速率,能够抑制碳当量的增加,在钢板具有最低限度的碳当量情况下,获得高的抗拉强度和良好的韧性,同时HAZ区域上贝氏体的形成大部分被抑制,韧性也得到大幅度提高。

(2)新日铁新日铁开发生产的海洋平台用钢包括:高钢级高韧性平台用钢、适应高热输入焊接钢以及大规格齿条钢等。代表性产品有500MPa级高韧性钢、YP390级适应高热输入焊接钢以及210mm厚、690MPa级专用齿条钢。

新日铁开发了厚度16~70mm、屈服强度500MPa的系列平台用钢产品,16mm≤t<25mm钢板的平均冲击功(-40℃)达到196J,25mm≤t≤40mm钢板的平均冲击功(-40℃)达到218J,40mm<t≤70mm钢板的平均冲击功(-40℃)达到220J。相关产品已用于帝汶海Bayu Undan、北海Grane和Kvitebjorn、里海的ACG、墨西哥湾ThunderHorse、地中海westernLibya等工程项目,供货超过50000t。

新日铁研发的65mm厚、YP390级适应高热输入焊接钢的碳当量约为0.36,屈服强度达到433MPa,-40℃冲击功为300J。通过2P-VEGA焊接方法,在390kJ/mm焊接热输入下热影响区冲击功超过150J,焊接接头的金相组织如图17所示。

图17 新日铁适应高热输入焊接钢焊接接头的金相组织

另外,新日铁还开发了210mm厚、屈服强度达到686MPa的高强度齿条钢,-60℃的冲击功大于150J,50%FATT低于-55℃。

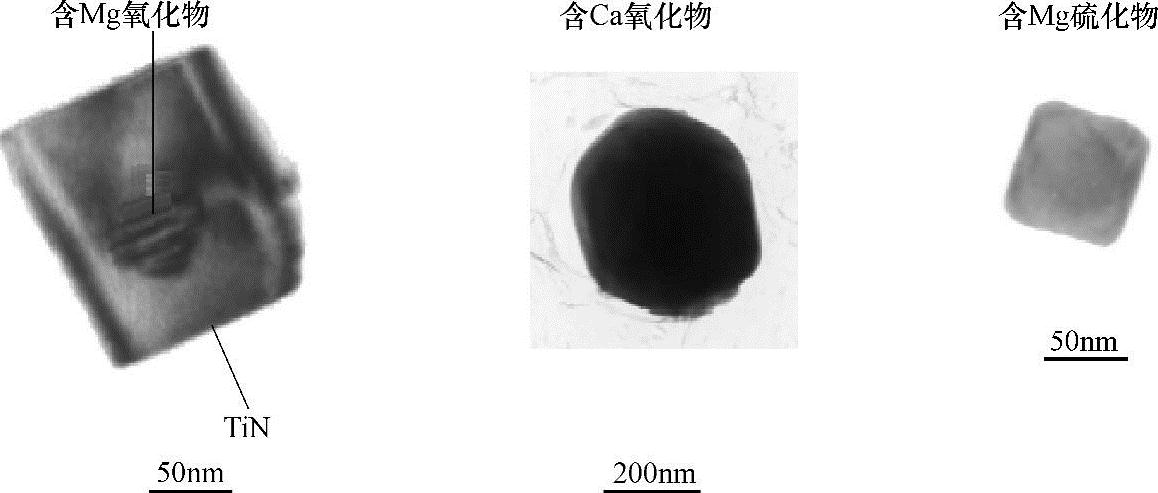

近年来,新日铁主要采用HTUFF工艺技术进行高韧性、易焊接高性能海洋平台用钢的生产。1994年,新日铁启动了作为第三代的HTUFF技术研发。HTUFF技术的开发是以该公司1990年年初期内部积蓄的前人的研究成果为契机,自HAZ的晶粒微小化控制的基础研究开始的。这种HTUFF钢是通过对母材进行微量的Ca、Mg处理,使其在钢中形成Ca、Mg的氧化物和硫化物粒子。采用HTUFF技术的开发,使钢中含有适量的镁和钙时,微米级的粗大氧化物和硫化物在超高温度下可转化为纳米级的超微小粒子。利用这些高温热稳定的细小弥散的粒子钉扎大热输入条件下焊接CGHAZ的奥氏体晶界,细化奥氏体晶粒。同时利用这些氧化物作为晶内针状铁素体IAF(Intra Acicular Ferrite)的形核点,使焊接CGHAZ(Coarse Grain Heat Affected Zone)内形成强韧性较好的IAF组织,进而显著提高大热输入焊接CGHAZ的韧性。其原理如图18所示。

图18 通过HTUFF技术控制HAZ组织的原理

HTUFF工艺的核心技术是利用新一代氧化物冶金新工艺,获得尺寸在10~100nm级微细夹杂物粒子,利用Mg、Ca或REM等元素的原子形成氧化物和硫化物,如图19所示。这些粒子能在1400℃以上的高温保持不溶解,并使之大量均匀地分散在钢中,会对原奥氏体晶粒产生强烈的钉扎作用,而抑制了热影响区(HAZ)的晶粒粗化,进而有效地保证了在大热输入焊接HAZ的低温韧性与母材相当。

图19 在HTUFF中钉扎的粒子类型

(3)迪林根迪林根拥有先进的TMCP生产技术,TMCP钢板最大厚度可达120mm,通过配合MUPLC多功能间歇式喷射冷却系统,迪林根开发了多种高性能的TMCP海洋平台用钢。典型的产品包括S500M3Z、450EMZ和690E级钢板。S500M3Z级钢板在Valhall近海平台中得以应用。钢板厚度80mm,碳当量约0.42%,采用直接淬火加自回火的工艺生产,心部位置-40℃冲击功平均大于250J。厚度90mm 450EMZ级钢板已在库页岛Ⅱ近海平台中应用。库页岛Ⅱ项目,由于服役环境恶劣,对钢板性能的要求较为严格,要求钢板中心位置-60℃的韧性不低于60J,并要求CTOD试验温度为-39℃。钢材采用TMCP工艺,为提高韧性,适当加入Ni元素。迪林根开发的MUPLC设备,可实现在高速冷却和直接淬火加自回火过程所需的高冷速,保证工艺的实现,以得到细小的晶粒组织,确保钢板具备良好的强韧匹配。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。