海洋平台作为在海上进行钻井、采油、集运等相关活动的场所,其结构复杂,体积庞大,造价昂贵。与陆地结构相比,海洋平台服役条件更为恶劣。除承受自身以及海洋开发所需的各种设备带来的重力载荷外,海洋平台还要承受多种随机载荷,如风载荷、波浪载荷、海流载荷、冰载荷、地震载荷等。海洋的腐蚀环境和低温环境也对海洋平台的服役行为产生较大影响。海水几乎含有地球上所有的元素,是一种成分很复杂的天然电解质。除含有大量盐类以外,还含有溶解氧、海生物和腐败的有机物[13]。海洋平台长期处于盐雾、潮气和海水等环境中,受到海水及海生物侵蚀作用而产生腐蚀问题,降低结构的承载能力。而对于北半球寒冷季节服役的海洋平台,如北极地区冬季气温可低至-40℃,有记录的最低温度达-68℃,低温服役环境对钢的低温韧性提出了更高要求。另外,海洋平台多采用焊接结构,焊接接头繁多,接头形式复杂,接头处易产生应力集中;而在厚板多层多道焊中,更易产生夹渣、气孔、未熔合等焊接缺陷,粗晶区组织恶化的倾向更为明显。鉴于海洋石油平台的重要性和服役条件的复杂恶劣性,海洋平台用钢的内在质量及性能要求较高,如具有高的强韧性、抗疲劳、抗层状撕裂以及良好的加工性能等特点。

(1)强度海洋石油平台在全寿命服役期间可能承受多种载荷的复合作用,载荷的大小与平台的装载量、海浪的波高、周期、相位以及浪向角等都有着密切的关系。海洋平台在设计选材时,首先应进行强度校核,以保证平台的安全可靠性。强度校核时,需要对平台的多个装载工况进行分析。其中,风暴、浪、地震等条件按百年一次最严苛情况考虑。对于波浪载荷,由一系列波浪周期和不同入射波相位的组合,从中选取最危险的情况进行分析。因此,海洋平台用钢应具有足够的强度,以保证平台相应部位的强度满足载荷要求。

对于固定式平台,其上部结构承受静载荷,通常采用屈服强度355~690MPa的高强度钢。海面至飞溅区主要遭受风流冲击,承受疲劳载荷。水面以下部分承受静负荷的同时,又承受疲劳载荷。这两部分可使用屈服强度220~350MPa的正火钢[14]。

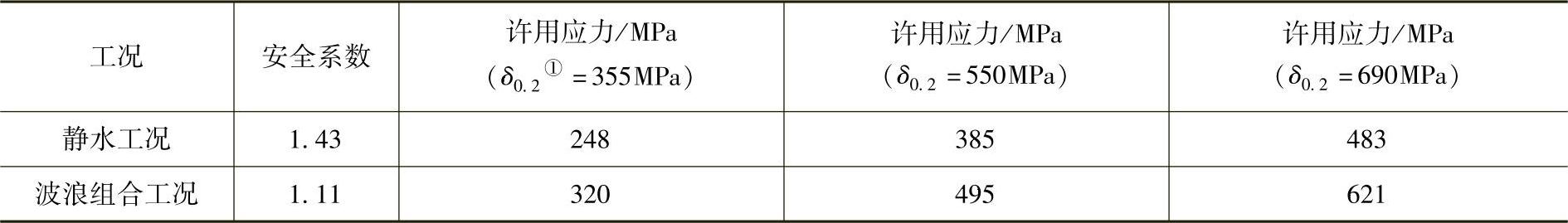

对于移动式平台用钢,目前多采用屈服强度355MPa级钢,少量采用420MPa以上钢级。“海洋981”半潜式平台在设计时,分析了作业工况、生存工况和拖航工况等典型的装载工况,分别进行静水载荷和最大环境载荷条件下的总强度分析。该平台主体结构采用355MPa高强度钢,局部采用550MPa和690MPa超高强度钢,VonMises应力的许用应力见表12。

表12 981平台总强度分析许用应力

①δ0.2为材料屈服强度。

对于自升式平台的桩腿、桩靴、悬臂梁、齿条升降机构等关键部位,载荷水平极高,普通高强度钢难以满足载荷要求,这些部位主要应用460~690MPa的超高强度钢。

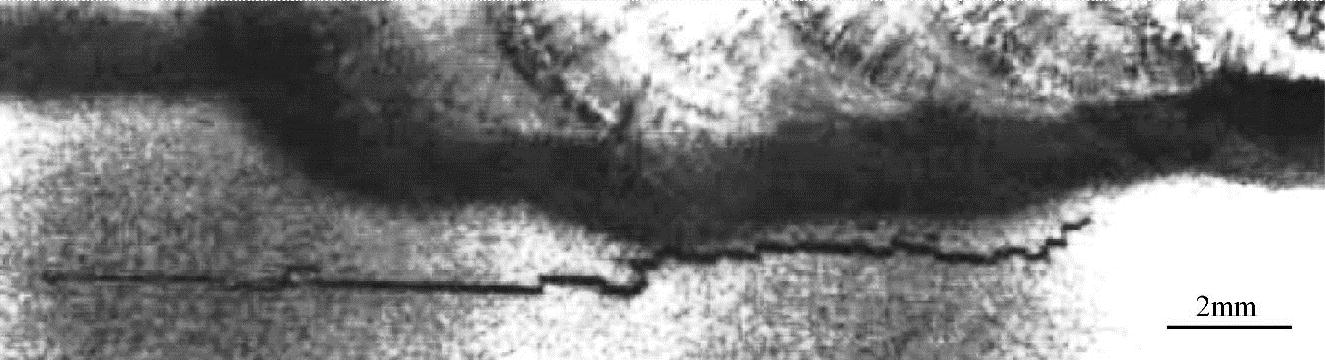

(2)韧性韧性表征材料在外载荷作用下抵抗裂纹启裂和扩展的能力,也就是材料在断裂前所经历的变形过程中吸收能量的能力,它是强度和塑性的综合体现。研究材料韧性一个关键的问题是避免结构产生脆性断裂。脆性断裂特点为破坏名义应力低,破坏时间极短,破坏前没有丝毫的征兆,因此脆性断裂常常会造成灾难性的后果,使生命财产遭受重大损失。金属材料的典型脆断断口如图4所示。人们对脆性断裂的研究,起源于第二次世界大战期间著名的“自由轮”事件。“自由轮”是美国制造的一种货船,采用焊接方式建造。1943年1月一艘油轮在船坞突然断为两截,此后的数年中,又出现多艘船在运行中断裂的事故。这一事件激起了学者研究脆性断裂的热情。历史上也曾出现多次海洋平台因脆性断裂造成重大灾难事故。1965年,英国北海的“海上钻石”号钻井平台由于支柱上的拉杆发生脆性断裂,导致平台沉没。1969年我国渤海2号平台发生因低温造成的脆断事故[15]。平台构件中难免存在缺陷和微裂纹,而高韧性材料可以有效地阻止裂纹的扩展,避免重大安全事故的发生。

图4 金属材料典型脆断断口

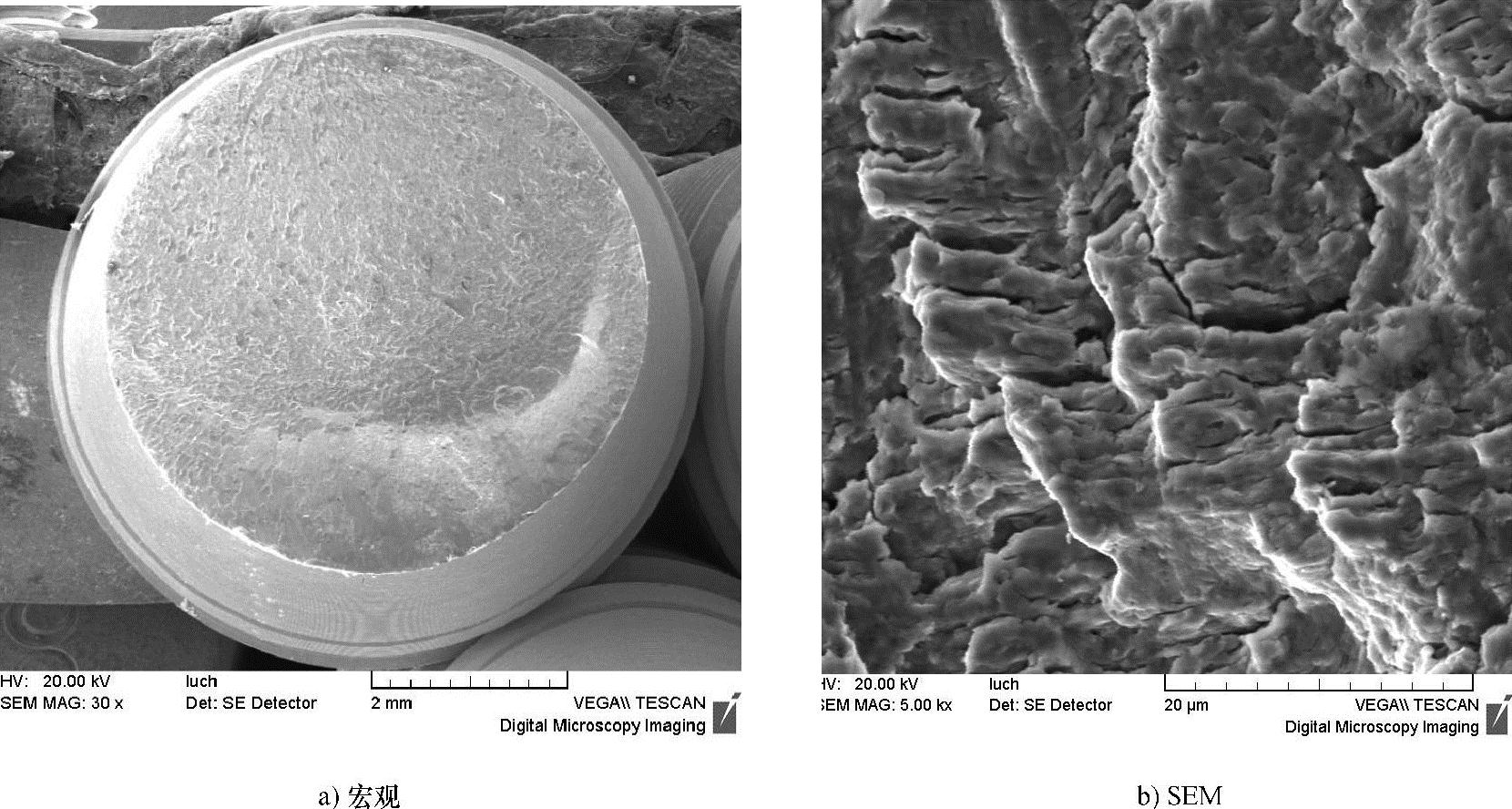

海洋平台用钢标准或规范中,一般采用夏比冲击试验考量材料的韧性,夏比冲击试验温度根据服役温度确定,最低试验温度达到-40℃,甚至-60℃。此外,裂纹尖端张开位移,CTOD示意图如图5所示,试验也用来检验平台用钢的韧性。CTOD指的是裂纹尖端处受张开型载荷后两表面所张开的相对距离。CTOD值的大小反映了裂纹尖端材料抵抗开裂的能力。

图5 CTOD示意图

CTOD试验规范,最早是在1972年英国实施的DD-19 Draft for development on methods for crack open-ing displacement testing[16]。这是世界上第一部CTOD试验规范。1979年,BS5762 Methods for crack opening displacement testing[17]取代了DD-19。1991年BS7448 Methods for determination of KIC、critical CTOD and critical J values of metallic materials[18]取代了BS5762。另外,美国的ASTM E1290—2008《Standard test method for crack opening displacement fracture toughness》[19]以及国标GB/T 21143—2007《金属材料准静态断裂韧度的统一试验方法》[20]都是常用的CTOD试验标准。

随着海洋平台大规格钢应用不断增多,钢材厚度不断增大,全厚度CTOD的评价方法将会越来越多的在工程中得到应用。DNV-OS-C101[21]和DNV-OS-C20l[22]规定:对于在同一地点服役5年以上的海洋结构物,当设计温度在10℃以下、特殊的连接部位或连接部件中至少有一个部件的屈服强度≥420MPa时,需进行CTOD试验。DNV-OS-C401[23]规定,屈服强度超过350MPa的钢板,其焊接接头须做CTOD试验。另外,挪威Norske Standard M101-2000[24]规范规定,若CTOD值满足相应要求,则焊接接头可免除焊后热处理。

对于大壁厚材料,夏比冲击试验采用小尺寸试样造成应力状态由平面应变转变为平面应力状态,这样会产生较大误差,致使评定结果偏于危险。1950年美国北极星导弹固体燃料发动机壳体在试验发射时发生爆炸,该发动机壳体所用的材料是屈服极限为1400MPa的超高强度钢,而夏比冲击试验结果却是合格的[25]。因此,EN10225标准规定,除进行基本的夏比冲击试验外,对于厚度大于100mm的钢材,还需进行全壁厚的CTOD试验。

海洋平台在建造、修理中会不同程度地产生冷变形和焊接畸变,在室温或稍高于室温的温度下,若使用不当,可能因钢材的应变时效作用,导致灾难性的脆性破坏事故。国际焊接学会1957年的调查报告表明,在典型的60例脆性破坏事故中,主要由于应变时效造成材料脆性破坏的实例有9个,作为次要因素的占5例,这充分说明,海洋平台作为大型的焊接结构,从设计选材到制造工艺均需考虑应变时效对钢结构性能的影响[26]。EN10225标准及我国YB/T 4283行业标准均包含了相关应变时效冲击试验的要求,以对应变时效后的材料韧性进行检验。

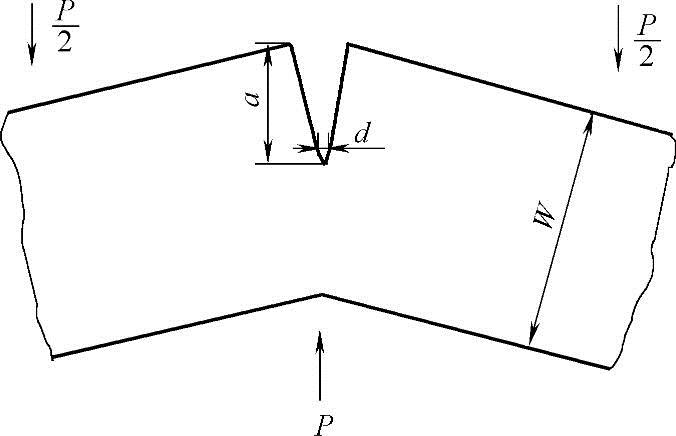

(3)抗疲劳性能工程构件在服役过程中,由于承受变动载荷或反复承受应力和应变,即使所受的应力低于断裂强度或屈服强度,也会导致裂纹萌生和扩展,以致构件材料断裂而失效,或使其力学性质变化,这一过程或这一现象称为疲劳,典型断口形貌如图6所示。疲劳断裂是海洋结构物的主要破坏形式之一,已引起各国船级社和相关研究机构的重视。海洋工程疲劳断裂评定常用的相关规范主要有美国船级社(ABS)的Guide for the fatigue assessment of offshore structure[27]和挪威船级社(DNV)的DNVRP-C203[28]。对海洋工程结构进行疲劳寿命分析主要有两种方法,分别是基于S-N曲线的疲劳分析方法和基于断裂力学理论的疲劳分析方法。

图6 金属材料典型疲劳断口

影响构件疲劳寿命的因素很多,总的来说可以分为内部因素和外部因素。内部因素是指构件材料本身的疲劳性能,包括屈服强度、冶金缺陷等。外在的因素较多,主要的影响因素有表面状态、尺寸效应、腐蚀介质、温度等。

材料的屈服强度和疲劳极限之间有一定的关系,一般来说,材料的屈服强度越高,疲劳强度也越高。冶金缺陷是指材料中的非金属夹杂物、气泡、元素偏析等。存在于材料中的夹杂物等冶金缺陷是应力集中源,会导致夹杂物与基体界面之间过早地产生疲劳裂纹。

表面状态对材料的疲劳寿命有很大的影响。试样表面上即使出现细微的伤痕也会使钢的疲劳极限显著下降,并且钢的强度越高,表面缺陷对疲劳强度的影响越大。因为表面缺陷会使构件表面不均匀从而产生应力集中,促进了疲劳裂纹的萌生。表面缺陷可通过打磨等手段有效降低,在其他条件都相同的情况下,表面粗糙度值越小,材料的抗疲劳性能越好。另外,平台用钢在腐蚀介质中工作时,表面可能产生点蚀或晶界腐蚀而成为疲劳源,在交变应力作用下就会逐步扩展而导致断裂。

尺寸效应是指构件或试样随着尺寸的增大疲劳强度降低的现象。引起尺寸效应的因素很多,归纳起来,可分为两大类:工艺因素和受力状态的改变。工艺因素是指由于冶炼、锻造、热处理与机加工过程引起的尺寸效应。大构件在从冶炼到机加工的过程中由于在热扩散方面较小构件慢,容易由于冷热不均而产生材料内部缺陷,从而造成大尺寸构件的疲劳性能方面较小构件差。这就是工艺因素导致尺寸效应的原因。当大、小构件的制造工艺和内在质量完全相同时,其疲劳性能也不相同。这可能与构件受力状态的改变有关,随着构件尺寸的增大,缺陷前端的受力状态由平面应力向平面应变状态转变,导致构件更易断裂。因此,在给定应力水平下,大尺寸构件的疲劳寿命相对较小。

目前,海洋平台用钢向大规格、大尺寸发展,钢材出现冶金质量和组织结构不均匀性的概率增加,同时因尺寸效应的影响,钢材疲劳性能有下降的倾向。因此,从材料内部因素考虑,海洋平台用钢应具有更高的抗疲劳性能。

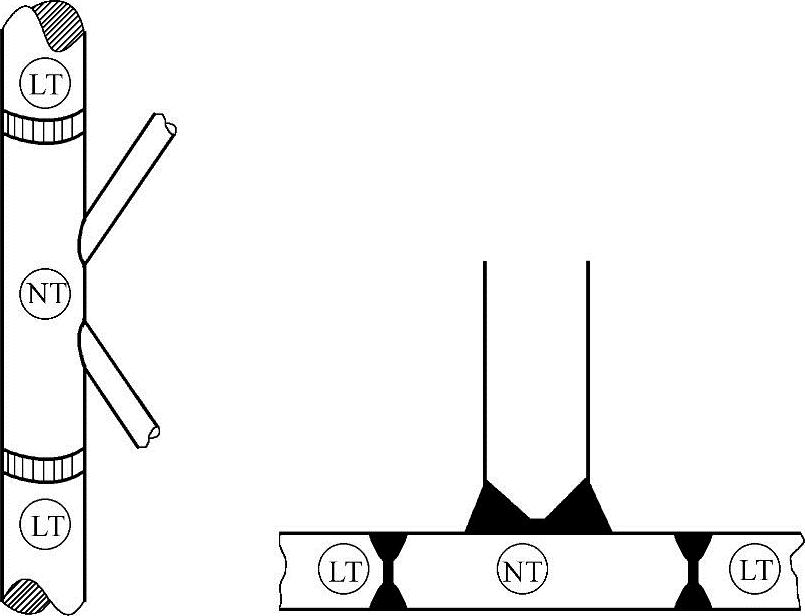

(4)抗层状撕裂性能如前所述,由于海洋平台的节点部位(见图7)承受非常大的应力,极易造成厚度方向上的层状撕裂,并且随着厚度的增加,发生层状撕裂的概率增大。层状撕裂产生的原因主要是夹杂物本身强度以及与基体金属的结合强度低,在钢板厚度方向焊接拘束应力、焊接残余应力和(或)荷载拉应力作用下,夹杂物或夹杂物与基体金属发生剥离,裂纹萌生,随荷载增加,裂纹扩展形成层状撕裂。有时在垂直于钢材轧制平面的剪切应力作用下,裂纹从一个平面扩展至另一个平面,形成台阶状的层状撕裂。层状撕裂典型形貌如图8所示。

图7 海洋平台中的K节点、T节点[29]

层状撕裂除与接头应力状态和焊接工艺因素有关外,主要受钢材内在质量的影响,如MnS、SiO2和Al2O3等夹杂物的尺寸、分布及形态,基体金属本身的塑性及韧性等。海洋平台用钢作为Z向钢的代表性钢种,应具有较好的抗层状撕裂性能。一般通过钢材厚度方向的断面收缩率ФZ,评价平台用钢的抗层状撕裂能力。实践表明,ФZ≤10%,低度约束的T形接头可能有一些层状撕裂倾向;ФZ≤15%,中等约束的接头,会有一定的层状撕裂;ФZ≤20%,在高约束接头中有一定层状撕裂倾向;ФZ≥25%,在任何接头中一般都不致产生层状撕裂。

图8 层状撕裂典型形貌

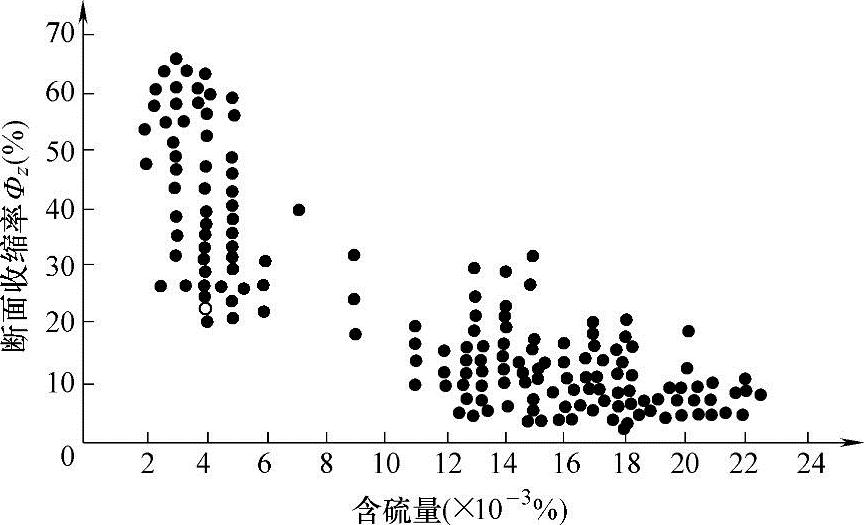

钢中的杂质元素硫直接影响钢板厚度方向上断面收缩率。一般情况下,钢材含硫量越高,Z向断面收缩率越低,层状撕裂的能力越差。图9为硫元素与断面收缩率ФZ的关系,当硫元素含量高于0.01%时,ФZ迅速下降。冶炼过程中S与Mn结合生成MnS,轧制过程中非金属夹杂物MnS被轧制成平行于轧向的条带状夹杂物,大大削弱了钢板厚度方向的塑性变形能力。因此,海洋平台Z向钢对元素S含量有严格的限制,并对断面收缩率ФZ有明确的规定。

图9 含硫量与断面收缩率ФZ的关系[30]

(5)成型性能海洋平台在建造过程中,有很大部分钢板需在变形后使用,钢材的变形能力直接影响建造的效率及成本,同时变形后的钢材性能也须满足生产的需要。EN10225标准规定,当用户要求时,生产厂应提供钢种冷成型性能的有效数据。供方需根据要求,对外径和厚度比为10∶1、15∶1、20∶1的冷成型钢板,进行应变量为5%、7.5%、10%的模拟拉伸、压缩试验或者实际的弯曲试验,提供冷成型性能数据。

在得到满意的数据之前,应对每个生产地点、每个工艺流程、每个等级的钢种最多取三个批次进行下述实验:

1)试验材料:从较厚的产品中取样。

2)测试条件如下:

①应变后250℃时效1h。

②应变并250℃时效1h后,在580℃±20℃进行4h应力释放。(https://www.xing528.com)

③在双方同意的情况下,对+M等级钢应当进行150℃时效。

3)测试:对每一组应变和时效条件都应该进行下述测试:

①拉伸实验。

②V形缺口夏比冲击实验:对无应变的、应变的以及应变后时效的试验材料都要做出转变曲线。试验温度从-80℃到20℃,以20℃为间隔。

当应变量为5%时,-40℃的冲击功必须大于下述值:

1)对S355G7+N、G9+N、G7+M、S355G8+N、G10+N、G8+M和G10+M,平均值大于36J,单值大于26J。

2)对S420G1+QT、G1+M、G2+QT、G2+M,平均值大于42J,单值大于29J。

3)对S460G1+QT、G1+M、G2+QT、G2+M,平均值大于46J,单值大于32J。

(6)焊接性能由于海洋平台为大型焊接结构装备,焊接部位多,钢材焊接性能优劣直接影响到焊接效率和安全可靠性。焊接性能差的钢材焊后易产生冷脆,需通过焊前加热、焊后热处理和/或低线能量焊接的措施加以避免,这大大降低了建造的速度和效率。碳当量是估算钢材焊接性能的重要指标,通过对钢中碳当量的估算,可初步衡量钢材冷裂敏感性的高低,这对焊接工艺条件如预热、焊后热处理、线能量等的确定具有重要的指导作用。为此,海洋平台用钢在化学成分上均对碳当量有明确要求。

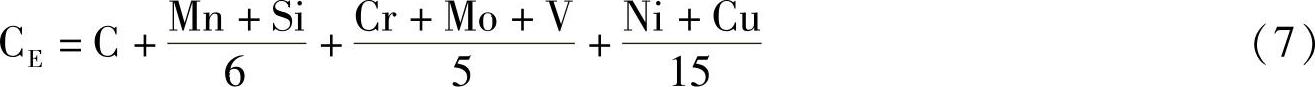

因国际上钢材选用的合金体系及制造工艺不尽相同,碳当量的计算公式也有一定差别,常用的几种碳当量计算公式如下:

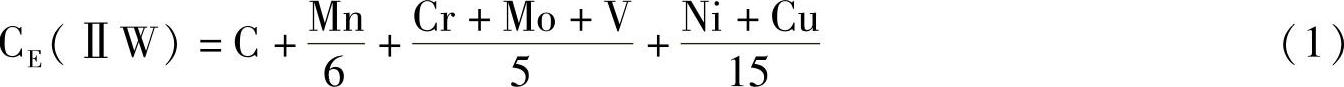

1)国际焊接学会推荐的碳当量公式CE(ⅡW)[31]

国际焊接学会公式是目前应用时间较长、范围较广的碳当量公式之一,于20世纪60年代针对当时的碳锰钢提出,适用于含碳量(C≥0.18%)偏高的中、高强度的非调质低合金高强度钢,当CE(ⅡW)>0.45时,钢材易产生淬硬,焊前需进行预热;当CE(ⅡW)<0.41时,钢材淬硬倾向不大,焊接性良好,不需预热。

2)日本JIS和WES标准规定的碳当量公式Ceq(JIS)[32]

Ceq(JIS)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14 (2)

该式适用于调质的低合金高强度钢,含碳量一般≥0.18%。

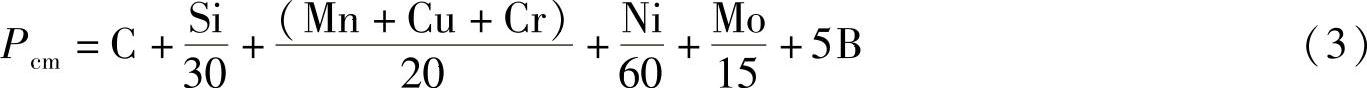

3)日本伊藤等人提出的冷裂纹敏感指数Pcm计算公式[33]

该式适用于含碳量0.07%~0.22%,抗拉强度400~1000MPa的低合金高强度钢。伊藤等人又根据Pcm、板厚h或拘束度(R),建立了冷裂敏感性(Pw)、冷裂敏感指数Pcm及防止冷裂所需要的预热温度计算公式

Pw=Pcm+[H]/60+h/600 (4)

或 Pw=Pcm+[H]/60+R/40000 (5)

式中,[H]熔敷金属中扩散氢含量(mL/100g,甘油法);R接缝拉伸拘束度(kg/mm·mm);h板厚(mm);Pcm冷裂敏感指数。

当Pw>0时,即有产生裂纹的可能性。无裂纹焊缝所需的预热温度:

T0=1440Pw-392(℃)

4)美国焊接学会(AWS)提出的碳当量公式[34]

CE=C+Mn/6+Si/24+Ni/15+Cr/5+Mo/4+Cu/13+P/2 (6)

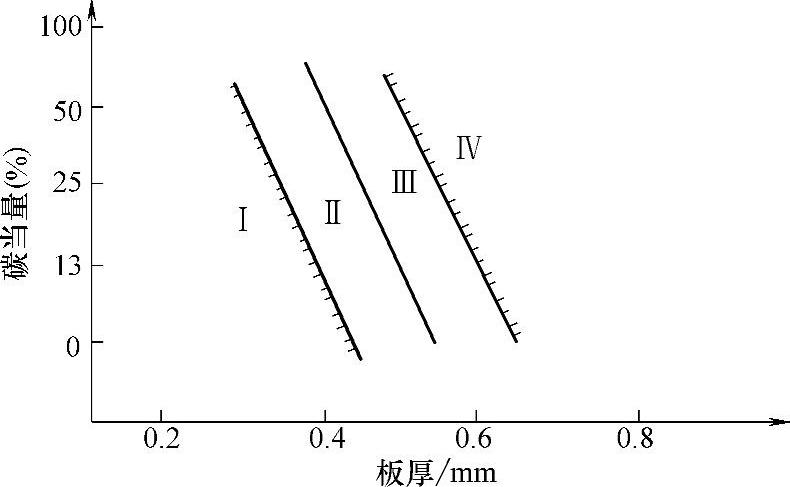

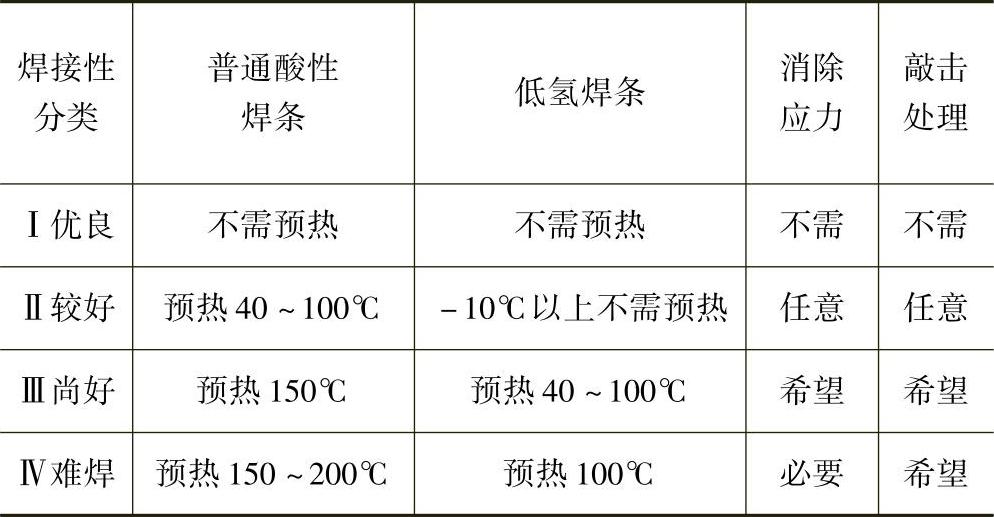

该式适用于碳钢和低合金钢,适用的化学成分范围如下:C<0.60%;Mn<1.6%;Ni<3.3%;Cr<1.0%;Mo<0.6%;Cu0.50%~1.0%;P0.05%~0.15%(当Cu<0.50%和P<0.05%时可不计)。碳当量及所对应板厚的焊接性和施焊条件分别如图10和表13所示。

5)美国海军的碳当量公式

图10 焊接性与板厚、碳当量的关系

表13 钢的焊接性与施焊条件

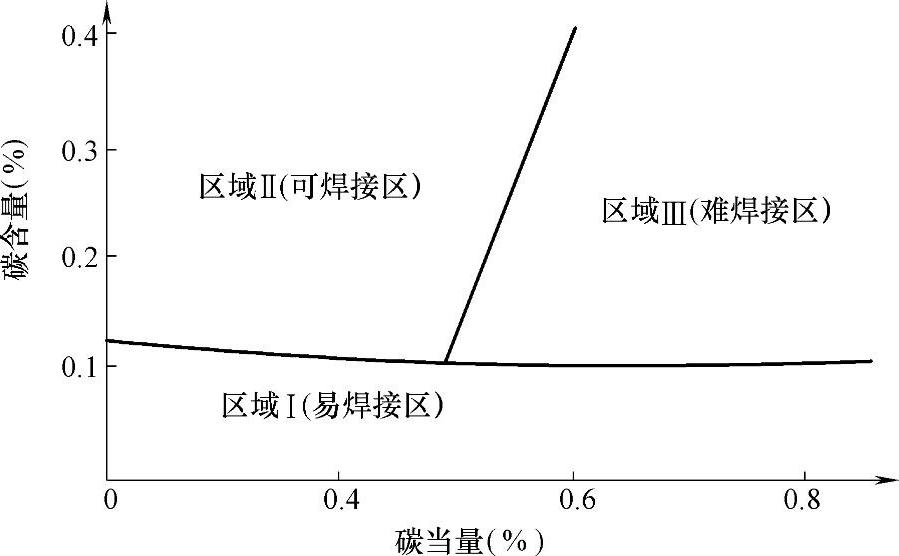

钢的焊接性与碳含量及碳当量的关系如图11所示。

如图12所示,按含碳量和碳当量,可把钢的焊接性划分为易焊区(Ⅰ区)、可焊区(Ⅱ区)和难焊区(Ⅲ区)3个区域,含碳量为0.10%~0.12%以下的区域,为易焊区;含碳大于0.10%~0.12%,且碳当量CE<0.49%的区域,为可焊区;含碳量大于0.10%~0.12%,碳当量CE>0.49%的区域,为难焊区。

图11 焊接性与含碳量、碳当量间的关系

对于海洋平台用钢,最常用的碳当量计算公式为国际焊接学会推荐的碳当量公式CE(ⅡW)和日本伊藤冷裂纹敏感指数Pcm。EN10225绝大多数钢、CCS高强度钢以及APISPEC2H钢种推荐采用CE(ⅡW);EN10225绝大多数钢、CCS高强度淬火回火钢以及APISPEC2W、2Y钢种推荐采用Pcm公式。

除碳当量外,焊接性试验也用于评价钢材的焊接性能。EN10225中规定板材按照给定的焊接工艺焊接和/或热处理后,进行宏观硬度、冲击韧性、CTOD以及横向焊缝拉伸检验。其中:宏观硬度(HV10)≤325,若焊接热输入为0.7kJ/mm,则HV10≤350。冲击试验温度为-40℃,冲击功应符合下列要求:①对S355等级,平均值不能小于36J,单值不能小于26J;②对S420等级,平均值不能小于42J,单值不能小于29J;③对S460等级,平均值不能小于46J,单值不能小于32J。CTOD试验须分别在横向板材、焊缝金属、粗晶热影响区(GCHAZ)、亚过渡热影响区(SCHAZ)和过渡热影响区(ICHAZ)的界面取样,试验结果应满足购方要求。

EN10225同时也提供了可控热拘束试验(CTS)规范及要求,用以评价材料热影响区氢致裂纹的敏感性。试样在试验装置放置12h后进行拘束焊缝焊接,焊接后立即将焊接块焊缝对面的端部垂直放于大约60mm深流动的冷水中,当冷却至室温时取出,最后进行焊缝宏观观察和硬度测试等评价检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。