在氮化的过程中,盐浴中的活性成分在工件表面分解产生可渗入钢中的氮。由于较高的氮势,在工件表面迅速生成氮化物,形成一层白亮色耐腐蚀的化合物层。此层厚度一般在10μm到20μm,可能是由ε-Fe3N所构成的化合物。

随着氮化时间的延长,氮进一步向钢件内部扩散,形成所谓“扩散层”。扩散层由含N的α-固溶体和氮化物γ′-Fe4N所构成。靠近化合物层处有较多的γ′-Fe4N,愈往深处γ′相愈少。最后是氮在α-相中的固溶体。

在合金钢中,由于合金元素的作用,会形成许多其他特殊氮化物。这些氮化物很稳定,阻碍氮向深度扩散。所以合金钢的氮化层深度小而表面层硬度却很高。

氮化钢中经常加入的合金元素一般影响如下:

1)铝抑制扩散并形成提高硬度的氮化物的作用最大。

2)铬和铝的作用一样,只是程度差一些,但还能改善心部的性能。

3)钼防止回火脆性。

4)钛能显著促进氮化,增加氮化层厚度,提高表面层硬度。

为了提高氮化性能,应合理选择氮化钢的合金元素。

在工作中,我们对15钢、铬铝钢、N8钢、E1钢、C2钢、35CrMo钢氮化后的金相组织进行了观察。

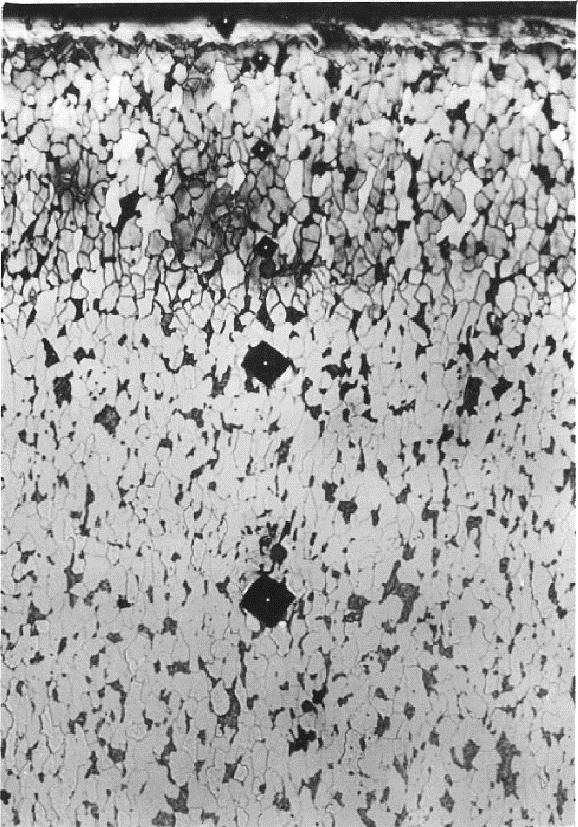

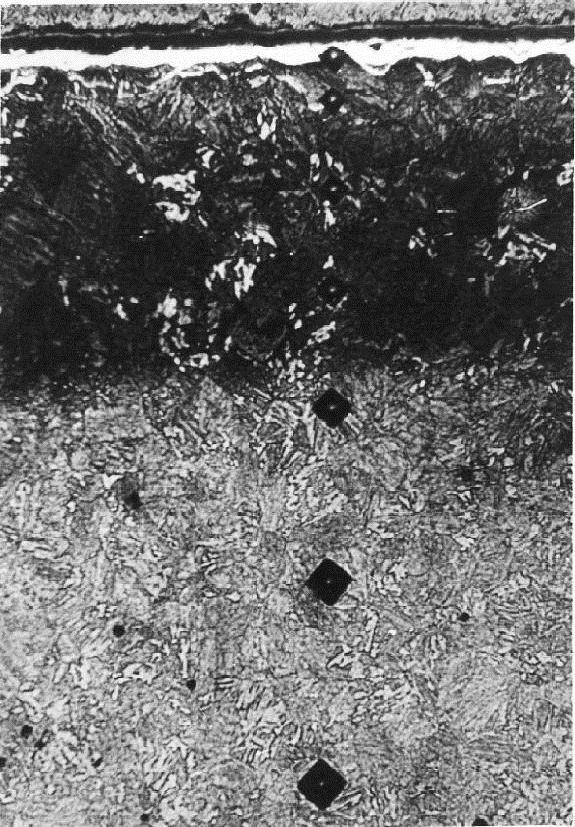

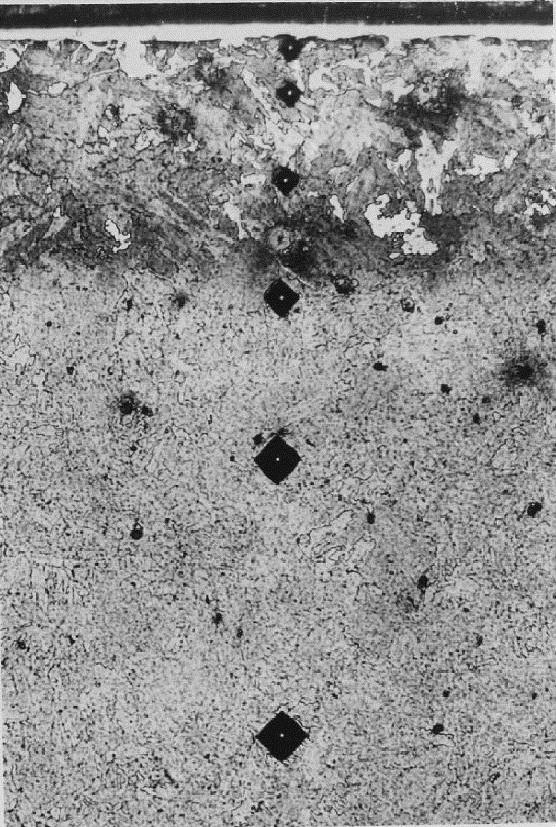

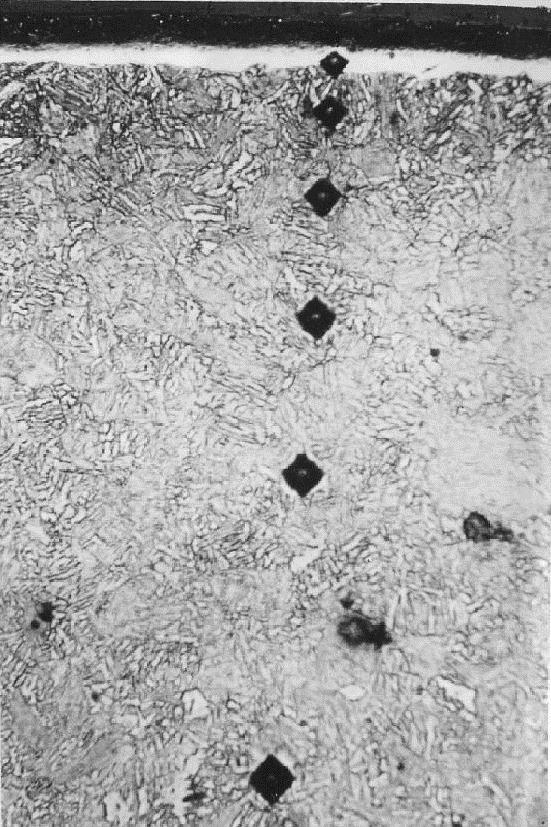

图15~图20分别显示了15钢、铬铝钢和N8钢、E1钢、C2钢、35CrMo钢经活性氮化后表面层的金相组织。

图15 15钢570℃氮化3h(200×,5%硝酸酒精腐蚀)

(https://www.xing528.com)

(https://www.xing528.com)

图16 铬铝钢570℃氮化3h(200×,5%硝酸酒精腐蚀)

从这些金相组织中可以看出,无论是15钢还是铬铝钢、N8钢、E1钢、C2钢、35CrMo钢(合金钢)氮化后表面层均可看到白亮的化合物层和深色扩散层。

不过,15钢的扩散层需经300℃回火后才能看出来。从图15中可以看出,15钢氮化后再经300℃回火,在化合物层下面的α-固溶体上有许多针状氮化物析出。15钢扩散层硬度不高。

35CrMo钢的扩散层不明显,硬度提高也不很大。

图17 N8钢570℃氮化3h(200×,5%硝酸酒精腐蚀)

图18 E1钢570℃氮化3h(200×,5%硝酸酒精腐蚀)

图19 C2钢570℃氮化3h(200×,5%硝酸酒精腐蚀)

图20 35CrMo钢570℃氮化3h(200×,5%硝酸酒精腐蚀)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。