(1)疲劳裂纹是疲劳断口的微观特征因此,根据电镜断口分析,刹车鼓表面的网状裂纹系疲劳裂纹,刹车鼓的断裂属于疲劳断裂。又据刹车鼓的工作条件和上述金相分析,这种疲劳破坏是刹车过程的交变热应力引起的热疲劳。这与国外所做的分析是一致的[2,3]。

钻机刹车时,刹带与刹车鼓强烈摩擦,刹车鼓表面瞬时受热膨胀,表里有很大的温差,此时表面受压应力;当刹车松开,刹车鼓自由旋转,表面首先冷却(一般是空冷,有时还喷水冷却),又造成表里温差,此时表面受拉应力。刹车鼓在工作过程中,表面反复经受这种拉压交变的热应力作用,在最表层的薄弱环节产生滑移。而每次循环中滑移部位都集中在极其局部的位置,当应力循环次数(刹车次数)达到一定数值后,此位置就产生了微裂纹。

由交变热应力产生的热疲劳和一般疲劳破坏一样,也是一个裂纹萌生和扩展的过程。热疲劳裂纹产生后,那些大于临界尺寸的裂纹便不断向长度和深度方向扩展。裂纹的临界尺寸,即界限应力强度因子幅度ΔKth对应的裂纹尺寸,决定于外力(此处主要是热应力)和材料本身。因此,解决刹车鼓的早期失效问题,应从降低交变热应力和改善材料性能两方面着手。国内新设计的钻机,改进刹车系统的结构(装冷却水套),研制新型刹块,其目的都是降低刹车鼓的表面温度,从而降低表面热应力,而国内各油田现在仍大量使用的仿苏乌德钻机刹车鼓的结构已不能变更,因此,只能在改善材料性能方面采取措施。

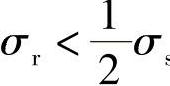

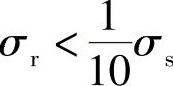

(2)刹车鼓是否发生热疲劳断裂,以及热疲劳断裂的性质及疲劳寿命的长短,主要取决于交变热应力σr相对于材料本身的高温屈服强度σs的大小。当σr与σs相当或稍高时,材料将发生宏观屈服和塑性变形,疲劳裂纹的扩展在塑性变形的应力范围内进行,疲劳寿命较短,Nf一般在102~105。这通常称为低周疲劳或应变疲劳。当σr≤σs(一般认为σr为1/2σs~1/10σs范围),材料不会发生大范围的宏观塑性变形,疲劳裂纹的扩展在弹性变形的应力范围内进行,疲劳寿命较长,Nf大于105,这即是一般的高周疲劳,或称应力疲劳。当σr<1/10σs时,通常认为不发生疲劳断裂[4]。

S.S.Manson.提出了适用于低周疲劳和高周疲劳的通用斜率方程[5](https://www.xing528.com)

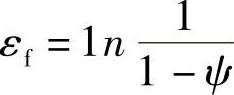

从这个方程很容易看到,如果材料受到的主要是弹性应变Δε(相当于高周疲劳),其寿命Nf主要取决于抗拉强度σb,如果材料受到的主要是塑性应变Δεp(相当于低周疲劳),其寿命主要取决于塑性εf(与断面收缩率有关, )。

)。

据调查,乌德刹车鼓断裂前的刹车次数一般为3×103~3×104,即Nf=3×103~3×104,属于低周疲劳的寿命范围。电镜断口也显示出低周疲劳的特征(图4)。因此,在刹车鼓的材料选择上,从提高低周疲劳寿命出发,应选择塑性较好钢种及热处理状态。而为了进一步提高刹车鼓寿命,应选择高温屈服强度较高的材料。使 ,刹车鼓就会由寿命较短的低周疲劳转化为寿命较长的高周疲劳。当然,如果从刹车鼓的结构和材料两方面采取措施,例如在结构设计上,使刹车鼓带有水冷却系统,降低交变热应力σr;在材料选择上,使高温屈服强度σs提高,从而有可能达到

,刹车鼓就会由寿命较短的低周疲劳转化为寿命较长的高周疲劳。当然,如果从刹车鼓的结构和材料两方面采取措施,例如在结构设计上,使刹车鼓带有水冷却系统,降低交变热应力σr;在材料选择上,使高温屈服强度σs提高,从而有可能达到 ,使刹车鼓不致发生热疲劳破坏,而只是热磨损,其寿命就会大幅度提高。

,使刹车鼓不致发生热疲劳破坏,而只是热磨损,其寿命就会大幅度提高。

(3)刹车鼓电镜断口分析中,在个别视域发现沿晶断裂,具有应力腐蚀的特征。这是因为刹车系统系露天作业,容易与一些腐蚀性的介质接触。例如钻井液往往会喷射在刹车鼓上,而钻井液中含有NaCl、NaOH、CaCl2等。有时从油井中喷出的地下水、原油或天然气中,含有H2S、NaCl等,也可能与刹车鼓接触。因此,刹车鼓的失效是热疲劳和局部应力腐蚀综合作用引起的。当然,从电镜断口分析的整个情况来看,对失效起主导作用的是热疲劳。而为了提高刹车鼓的热疲劳寿命,选择塑性较好的材料和热处理状态,对于降低应力腐蚀敏感性是有利的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。