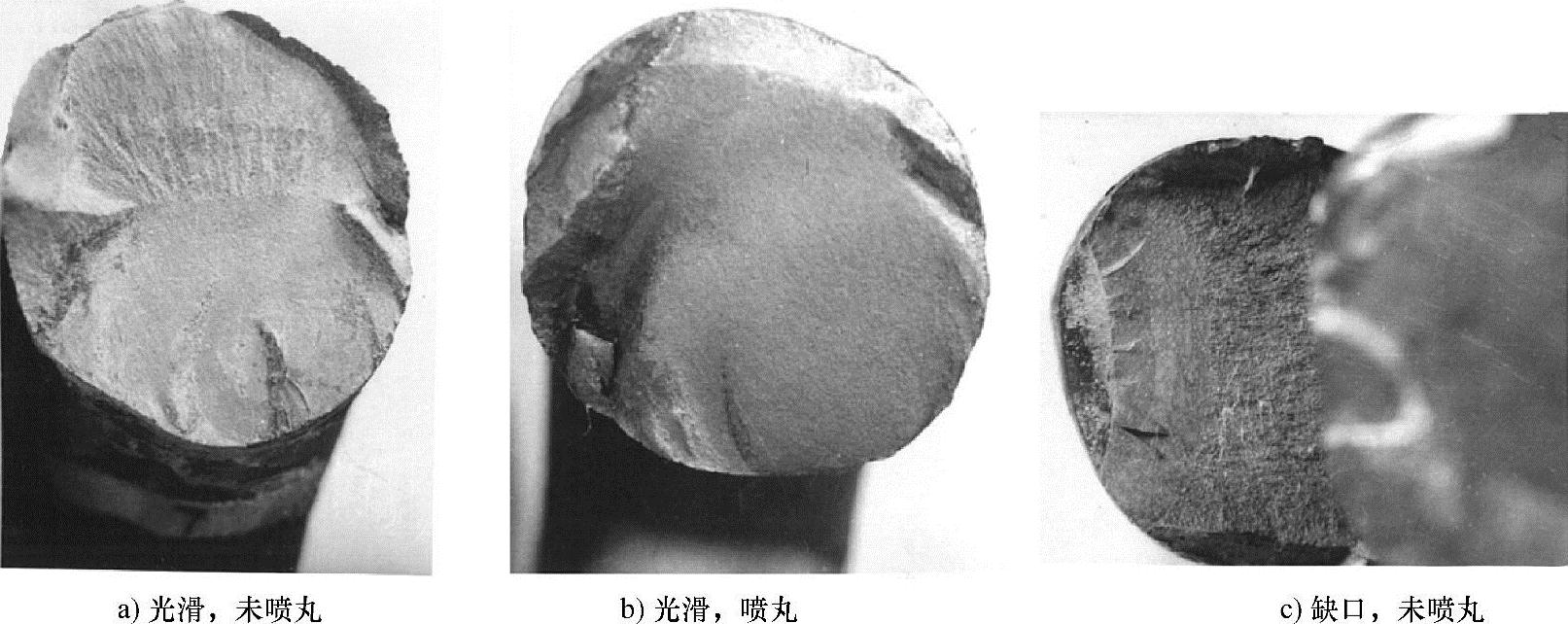

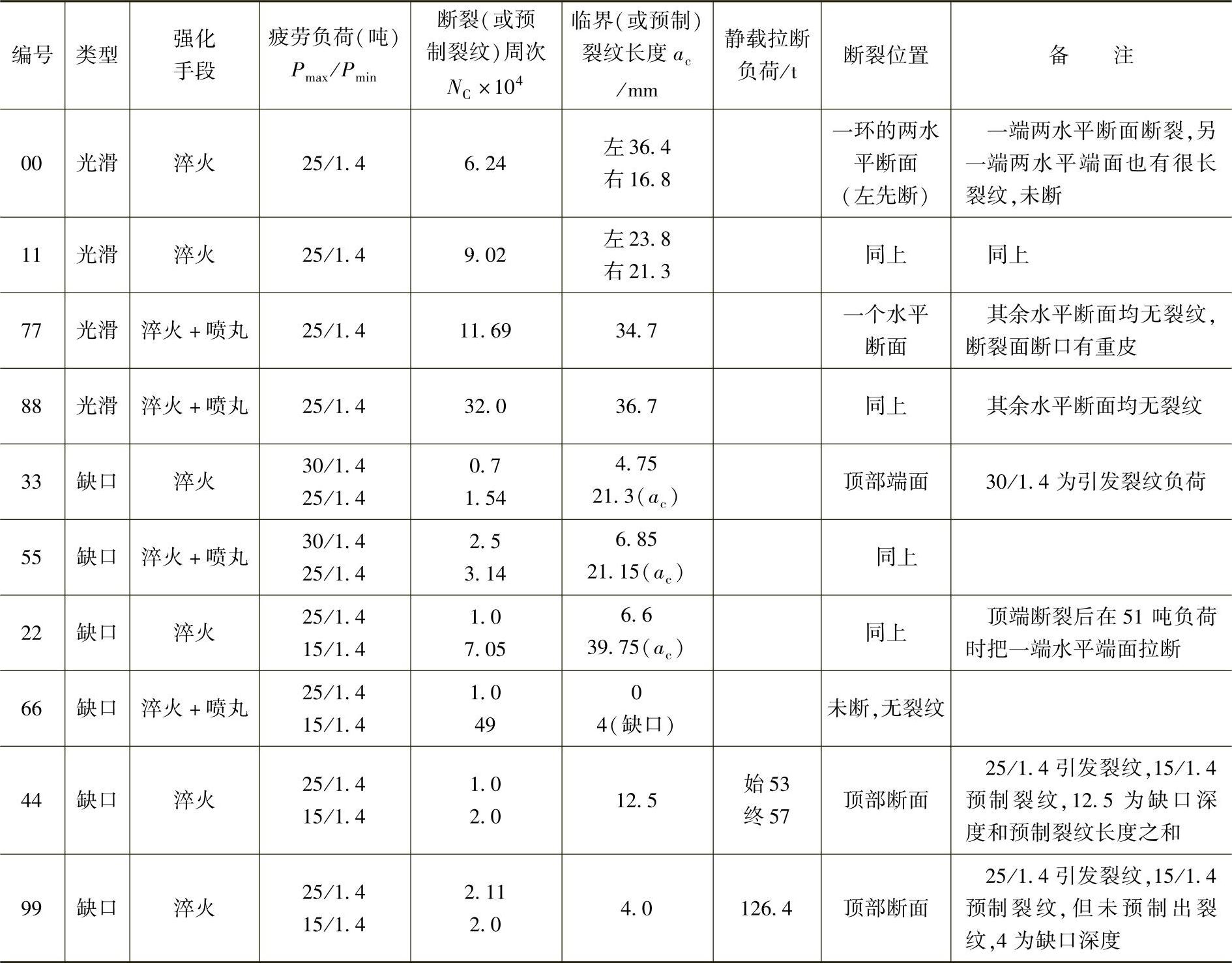

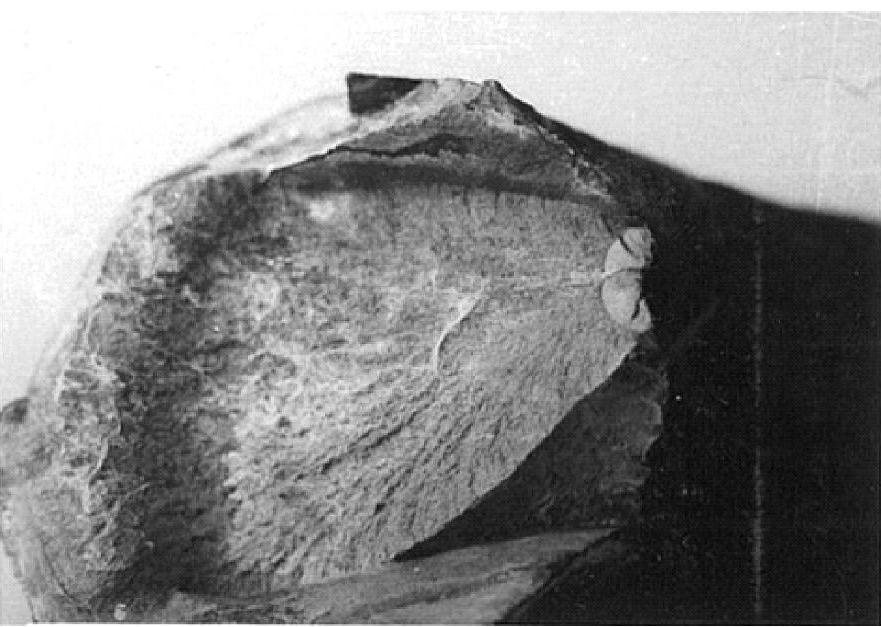

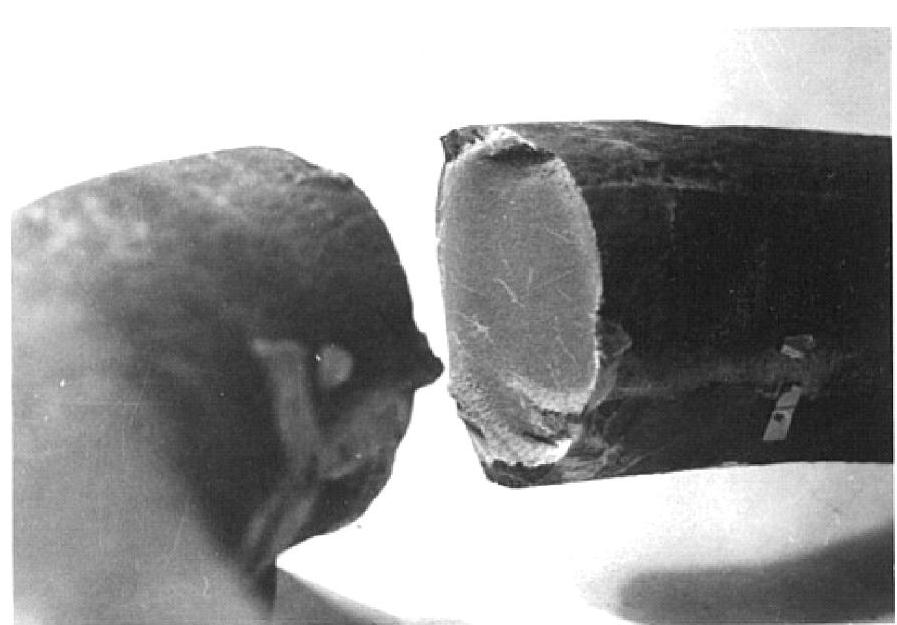

吊环的实物试验是在一机部郑州机械研究所200吨脉动疲劳试验机上进行的。试验机的频率为300次/分。疲劳试验时的最大负荷根据试验需要选择,最小负荷则根据试验机的允许,在本次试验中均定为1.4t。用缺口吊环进行吊环断裂强度试验。验证吊环KI计算结果时,效仿试样的断裂韧性试验,先用较高的负荷引发裂纹,而后在较低负荷下预制裂纹,以使预制裂纹的KQ<60%KIC。缺口吊环的疲劳寿命试验,也是先用较高的负荷引发裂纹,而后在选定负荷下进行疲劳试验,这样做可以尽量减少因钝缺口存在相当长的裂纹形成孕育期,而带来的剩余寿命实测和计量之间的误差。在疲劳试验时,由于加载制度(负荷)的变化,会在断口上留下明显的痕迹,故引发裂纹负荷下的裂纹扩张量在断口上是明显可见的(见图21,缺口吊环断口)。引发裂纹的长度和机制缺口长度(4mm)之总和便是计算剩余寿命时的初始裂纹长度a0。试验现场如图19所示。全部试验结果汇总于表12。吊环断裂的外形和典型断口照片如图20和图21所示。

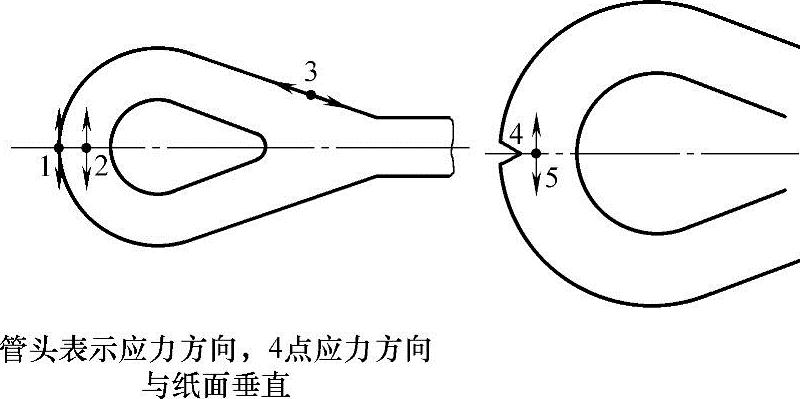

图18 残余应力测定部位

图19 试验现场

图20 吊环断裂外形

图21 试验吊环典型断口

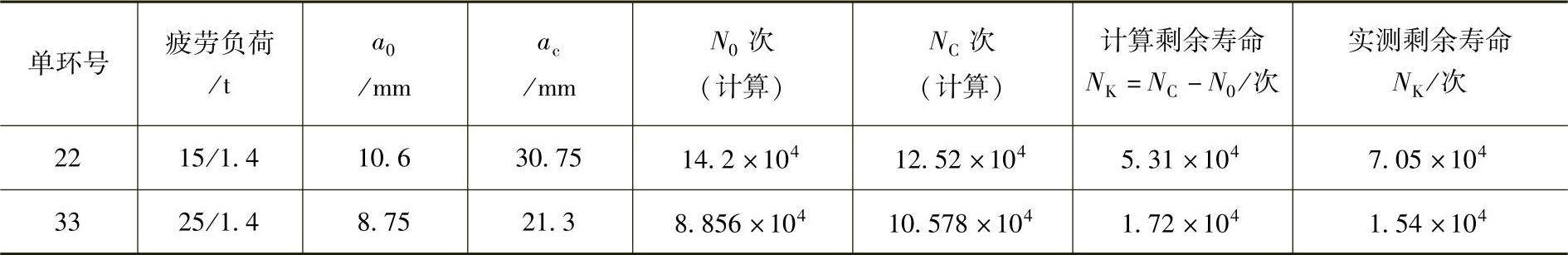

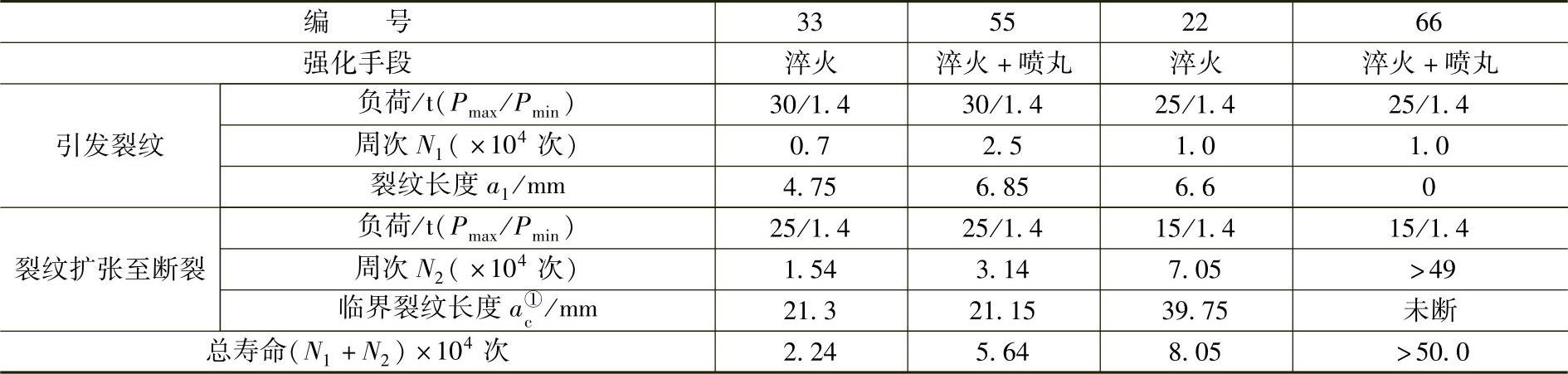

表12 吊环实物试验结果汇总表

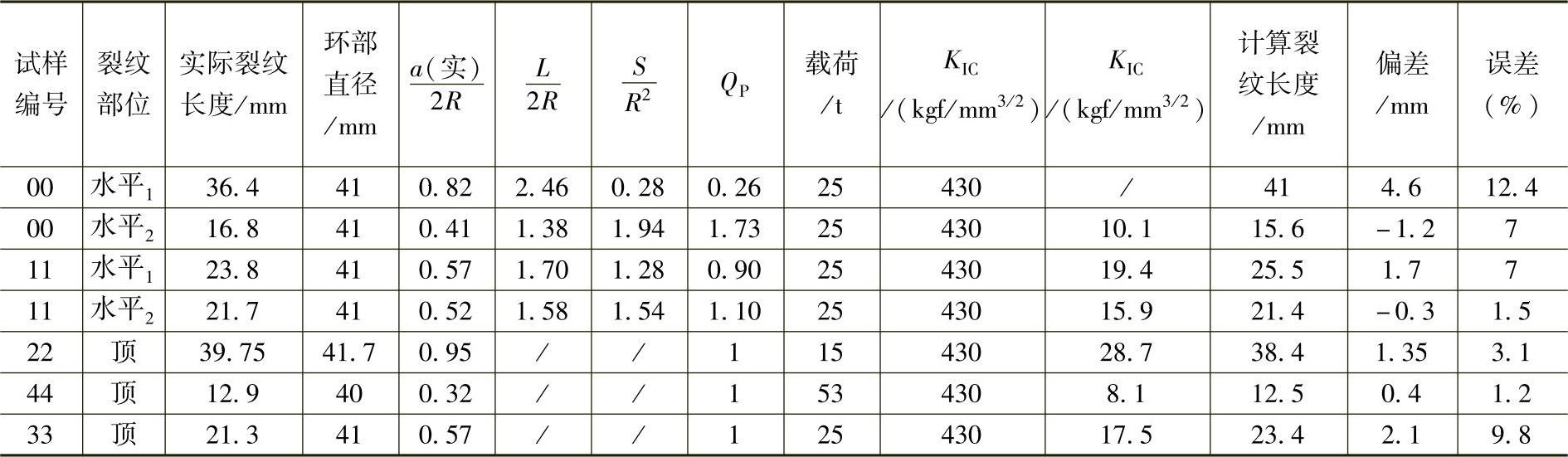

7.2.1 吊环杆部和环部危险断面的应力测定

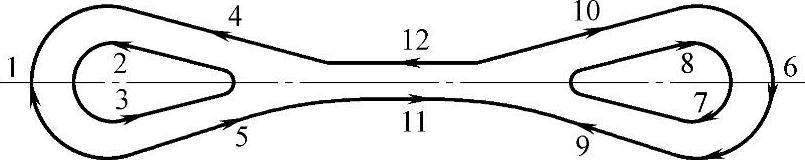

吊环试验前,在试验机上把吊环加载到不同吨位,用电阻应变片测定吊环杆部和环部三个危险断面的应力,测点布置如图7-22所示,测量结果列于表7-13。

图22 吊环应力实测部位示意图

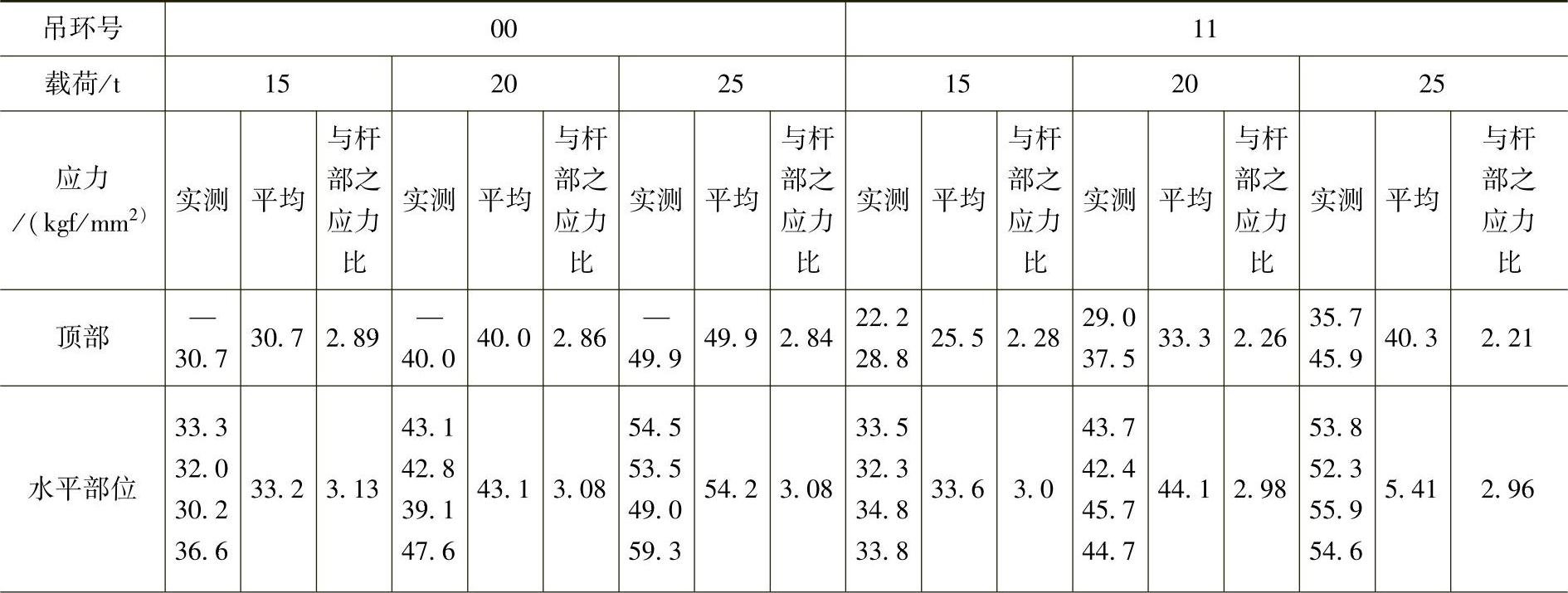

表13 应力测定结果

(续)

应力的实测结果说明,吊环的应力分布和光弹试验结果是基本相符的,不同之处在于光弹试验中最危险的断面为顶部垂直断面,而实测为水平断面。造成这种差异的原因是加载方式的改变,光弹性试验是点加载,造成顶端严重应力集中,使应力增大,而本次试验中模拟了实际吊环在使用中和吊卡的配合,在宽度为50mm的一个圆弧面上加载,使顶部附近的应力均匀分布,因而最危险的断面便成了水平断面。这也正是全部无缺口试验吊环和大多数现场使用吊环均断于水平断面的原因。此外,从实测应力数值的稳定性来看,水平部位和杆部与环部交界处均是较稳定的,顶部应力则波动较大,其原因也正是由于环部与卡具接触面的不完全一致所造成。至于杆部两对称面上应力的不同则是由于吊环杆部不是完全平直所造成。

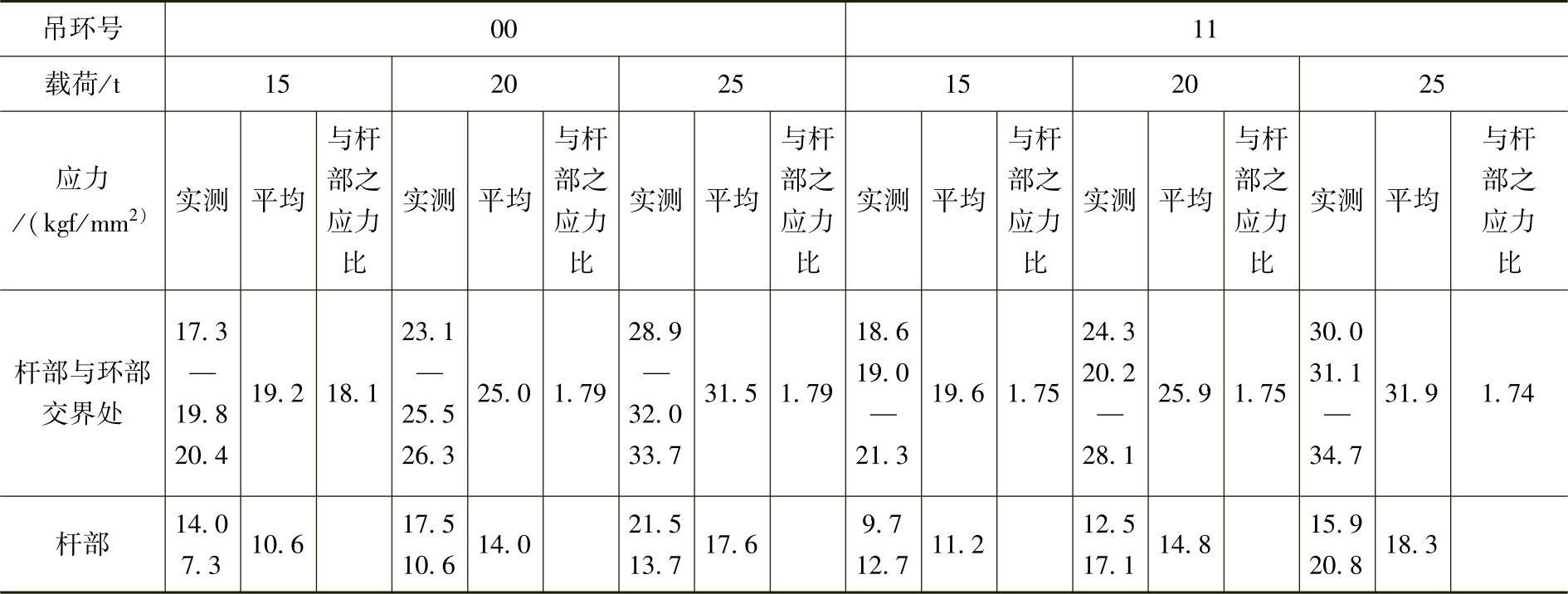

7.2.2 吊环危险断面有限元应力强度因子KI的试验验证

计算表明,一个程序虽然可以计算标准试样的应力强度因子KI,但如果边界条件和受载情况分析得不正确,也会造成相当大的误差。因此,对一个构件而言,其应力强度因子KI的计算是否可靠,其准确性如何,应当用实物试验加以验证。

吊环实物试验的实测结果和计算结果列于表14(各试验吊环的试验参数参见表12)。结果表明,计算结果(临界裂纹长度)和试验实测结果吻合较好,最大误差在10%左右,因此,按前节所述方法对吊环进行的应力强度因子的计算是可取的,它基本上可以满足工程实际应用的精度要求。

表14 吊环实物试验结果与计算结果对比

由于试验条件的限制,我们只对50t吊环进行了实物试验验证,但是不同的吨位的吊环其外形也是相似的,只是尺寸不同而已。因此,50t吊环的计算结果,也可以推广应用于其他吨位的吊环,只要采用一个相应的换算系数QR即可

QR=(R/R0)3/2

式中 R为大吨位吊环的环部截面半径;R0为50t吊环的环部截面半径。

根据图15和我们所测得的条件阈值(门槛)Δk=35kgf/mm3/2,还可计算吊环中允许存在的非扩张裂纹长度。以50t吊环为例,当疲劳负荷Pmax=15t时,非扩张裂纹长度ao≤3mm左右;当Pmax=25t时,a0≤1mm左右。这种结果对于制定吊环生产检验标准,有一定的参考价值。

7.2.3 吊环剩余寿命计算的试验验证

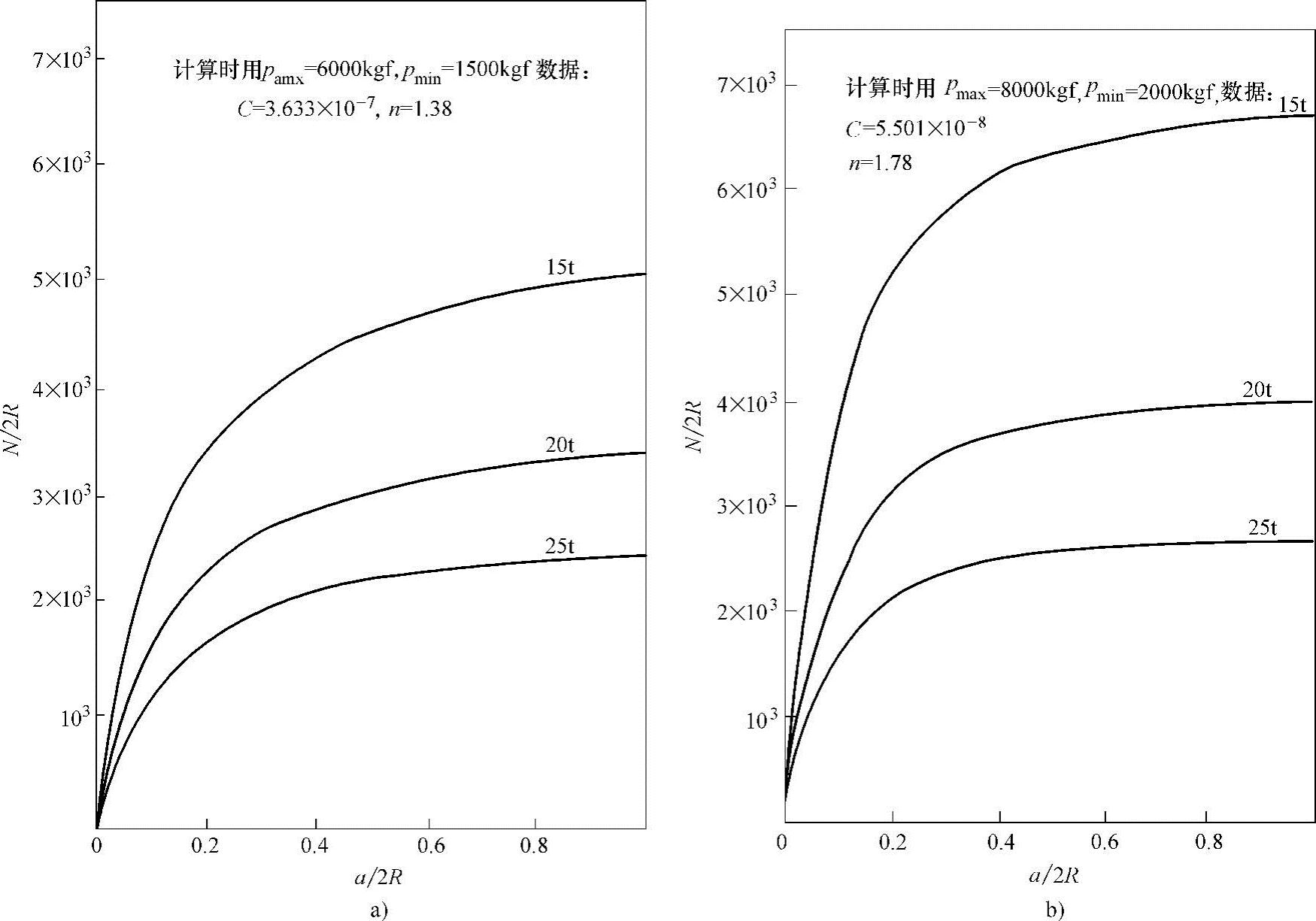

在算出吊环的应力强度因子KI,测出吊环用钢的KIC及裂纹扩张速率常数C和n的基础上,就可以计算吊环的剩余寿命。考虑到加载频率、应力水平等因素对疲劳裂纹扩张的影响,在具体选择用于寿命计算的裂纹扩张速率常数C和n时,应使测定这些数据时的加载频率和吊环实物疲劳试验的频率相近,同时,还应使试样最大名义应力和吊环计算断面上的最大名义应力相近。为此,对于22号吊环,选用在f=500次/分(吊环实物试验f=300分/次),Pmax=6000kgf,Pmin=1500kgf试验条件下测得的C和n数据,分别为C=3.633×10-7,n=1.38。在这种加载条件下,三点弯曲试样的最大名义应力σN=28.8kgf/mm2,而吊环垂直断面在Pmax=15t时的σN=30kgf/mm2左右,两者相近。对于33号吊环则选用f=500次/分,Pmax=8000kgf,Pmin=2000kgf所测得的C=5.501×10-8,n=1.78。此时,试样的σN=38kgf/mm2,吊环垂直断面在Pmax=25t时的σN=40kgf/mm2左右。由于N/2R~a/2R曲线很难找出其解析表达式,因此计算寿命曲线时,采用复化辛浦生公式进行数值积分,根据本试验所测得的该钢的KIC以及按上述原则选定的C、n常数值,计算结果如图23所示。

(https://www.xing528.com)

(https://www.xing528.com)

图23 吊环的N/2R~a/2R关系曲线

表15为根据图23查得的22号、33号试验吊环的计算剩余寿命和实测寿命的对比。数据说明,两者相差分别为22号吊环1.72×104次、33号吊环1.8×103次,这种误差除和疲劳试验数据本身的散乱性有关外,还由于在实测寿命中尽管考虑到机加工钝缺口对裂纹扩张孕育期的影响,采取了预先引发裂纹的措施,但由于引发裂纹的负荷要比计算寿命的负荷大。因此,或多或少要造成裂纹尖端一定程度的形变强化,在降低负荷进行寿命试验时,裂纹未必会立即扩张,故其总寿命中仍包含着一定的裂纹继续扩张的孕育期。其次,应该考虑应力比R的影响,裂纹扩张速率da/dN随应力比R的增加而增加。在本次试验中,试样的应力比R=0.25,比吊环的应力比大(22号R=0.093,33号R=0.056)。由于这些原因,就使得计算的剩余寿命比实测为短,从工程实用角度看,计算结果偏于安全,且精度也是较好的。

表15 吊环剩余寿命计算结果与实测对比

应该指出的是,虽然图23的曲线是根据50t吊环计算的,但它仍可用于其他吨位的吊环,只需将计算出的寿命乘上一个相应的修正系数QN即可。(详见“吊环应力强度因子KI计算”一文)。

7.2.4 锻造表面质量对吊环疲劳寿命的影响

吊环锻造成形后不经机加工就投入使用,粗糙的表面质量会对吊环的使用寿命带来不利影响。这种影响表现在两个方面,首先由于锻造表面脱碳层的存在,表层强度降低,同时在表面产生残余拉应力,使疲劳裂纹易于产生,这种情况在断裂吊环的分析中多次被视察到。另一方面,则是由于锻造缺陷的存在不可避免,为疲劳裂纹的产生提供了大量的策源地,造成疲劳寿命的降低。在材料试验中已指出,20SiMn2MoVA钢有着疲劳裂纹产生的孕育期长的特点(表8),但是由于吊环表面缺陷的存在,使这一特点无法发挥作用,吊环因此损失了很大一部分疲劳寿命。

在这次吊环实物试验中,尽管对吊环作过较严密的表面探伤,但试验中仍发现有不少缺陷漏检,而这些缺陷如果处于应力水平较高的危险断面附近,则会成为疲劳裂纹产生的核心。22号缺口吊环的一个水平断面内侧,有两个缺陷,在疲劳试验中成为明显的疲劳源便是证明(图24)。两根光滑喷丸吊环(77号、88号)疲劳寿命在相同的试验条件下相差3倍,也正是由于77号吊环断裂的水平断面内侧拉应力有一很薄的重皮,其下的吊环表面未达到喷丸强化效果,成为疲劳源(图25),导致该吊环的早期断裂。

由此可见,针对吊环表面质量差,缺陷不可避免的特点,采取适当的表面强化措施,克服表面的薄弱环节,乃是发挥吊环材料的强度潜力、提高吊环质量、延长吊环使用寿命、确保吊环安全可靠的有效途径。

7.2.5 喷丸强化对吊环疲劳寿命的影响

喷丸强化工艺由于使工件表面产生形变强化,同时又在表面造成残余压应力,能显著提高零件的疲劳强度,特别是对那些存在应力集中和表面缺陷的零件。它能使这些薄弱环节得到改善。因而在一些承受疲劳负荷的零部件中已得广泛的应用。

图24 缺陷形成的疲劳源

图25 重皮下的疲劳源

吊环实物疲劳试验结果表明,喷丸强化工艺用于吊环有着显著的效果。由于喷丸的结果,吊环表面的残余应力由原来的2~9kgf/mm2的拉应力变成-40~-49kgf/mm2的压应力,光滑喷丸吊环的疲劳寿命有显著提高(表12)。在损坏形式上,喷丸与未喷丸的也有不同,未喷丸的吊环在一个环的两个水平断面均出现裂纹,最后这两个断面几乎是同时断裂(图26);而另一个环虽未断裂,但着色探伤发现两水平断面上也已存在相当长的裂纹。而其他三个断面经着色探伤检查均未发现裂纹。这种差异并非偶然,也是喷丸强化效果的表现。对于实际使用的吊环,喷丸后的这种损坏形式要安全得多。缺口吊环由于人为缺口的存在。保证了缺口尖端表面质量的一致,排除了光滑吊环表面质量上可能存在的差异,效果更为清楚,喷丸强化后吊环的总寿命可以提高2倍以上(表16)。

图3-26 光滑未喷丸吊环断裂形式

分析一下缺口吊环实物疲劳的试验数据可以看出,喷丸强化提高吊环的疲劳寿命的作用在于:①延长了吊环疲劳裂纹产生的孕育期。这一点从喷丸与未喷丸缺口吊环(55号、33号)在相同载荷下引发裂纹所需的周次及引发裂纹长度得到证实(见表16)。可以大致估计,喷丸后孕育期可提高3倍左右。②延缓疲劳裂纹的扩张速度。同样可以从33号未喷丸和55号喷丸吊环引发到大致相同长度的裂纹后,在同一载荷(25t/1.4t)下的疲劳裂纹扩张至断裂的周次看出。在此次试验中喷丸强化并未影响疲劳断裂时的临界裂纹尺寸(实测两者均为21mm左右),而喷丸者的裂纹扩张周次为未喷丸者的2倍,这便是由于喷丸强化降低了疲劳裂纹的扩张速率。从数据的分析还可看到一种趋势,即喷丸时延长孕育期的作用比延缓裂纹扩张速率的作用要显著一些。

表16 缺口吊环喷丸与未喷丸疲劳寿命对比

①ac为吊环机制缺口深度(4mm)、引发裂纹长度a1和裂纹扩展长度之和。

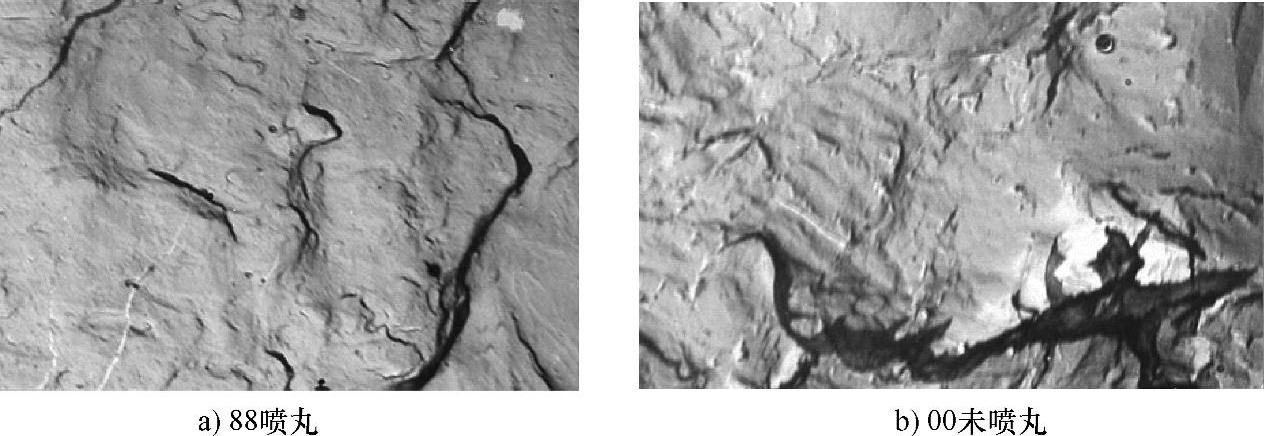

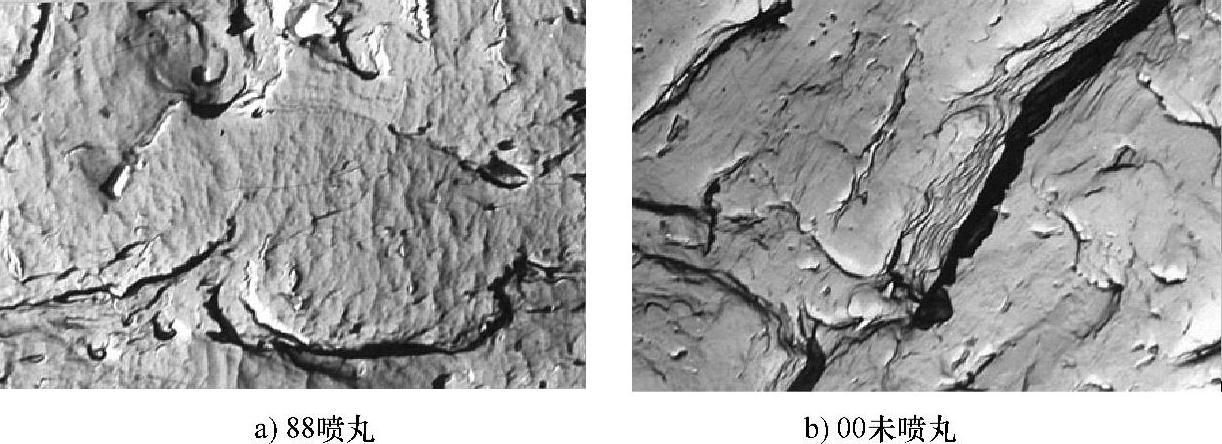

喷丸与未喷丸吊环疲劳寿命的差异,在电镜断口特征上也有所反映。图27和图28分别为喷丸的88号吊环和未喷丸的00号吊环疲劳源区和近表面疲劳区的电镜断口形貌特征。在源区喷丸吊环为周期解理和极细的疲劳条纹,而未喷丸的为较宽的疲劳条纹;在近表面区,喷丸为细疲劳条纹,而未喷丸的则为不明显的条纹并有许多二次裂纹。

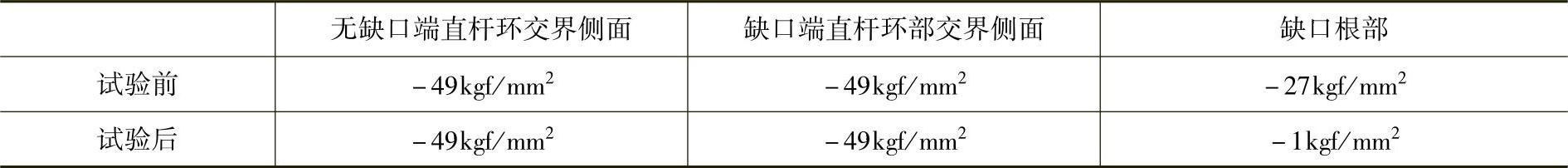

喷丸强化在生产中应用时还有一个问题是人们所关心的,那就是经过一定周次的疲劳应力循环和经过一段时间放置后,是否会造成表面残余应力的释放或消失及其释放或消失的速度如何?为此我们对经过50×104次运转而未断裂的66号吊环的一些部位,进行了第二次残余应力测量,结果见表17。除缺口根部由于应力集中,在疲劳负荷下反复经历高应变使应力松弛,残余压应力释放外,其余部位无什么变化。至于放置时间的影响,尚待以后再做。不过即使残余应力释放或消失,但是喷丸强化所造成的组织结构中嵌镶块的细化,而使疲劳强度的提高作用是会仍然存在的,喷丸的效果不会完全消失。

图27 试验吊环疲劳源区电镜断口特征(×2000)

图28 试验吊环近表面区电镜断口特征(×2000)

表17 66号喷丸吊环疲劳试验前后残余应力的变化

综上所述,喷丸强化对于吊环延长使用寿命和确保安全是行之有效的。至于最佳工艺参数的选择尚有待进一步探索。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。