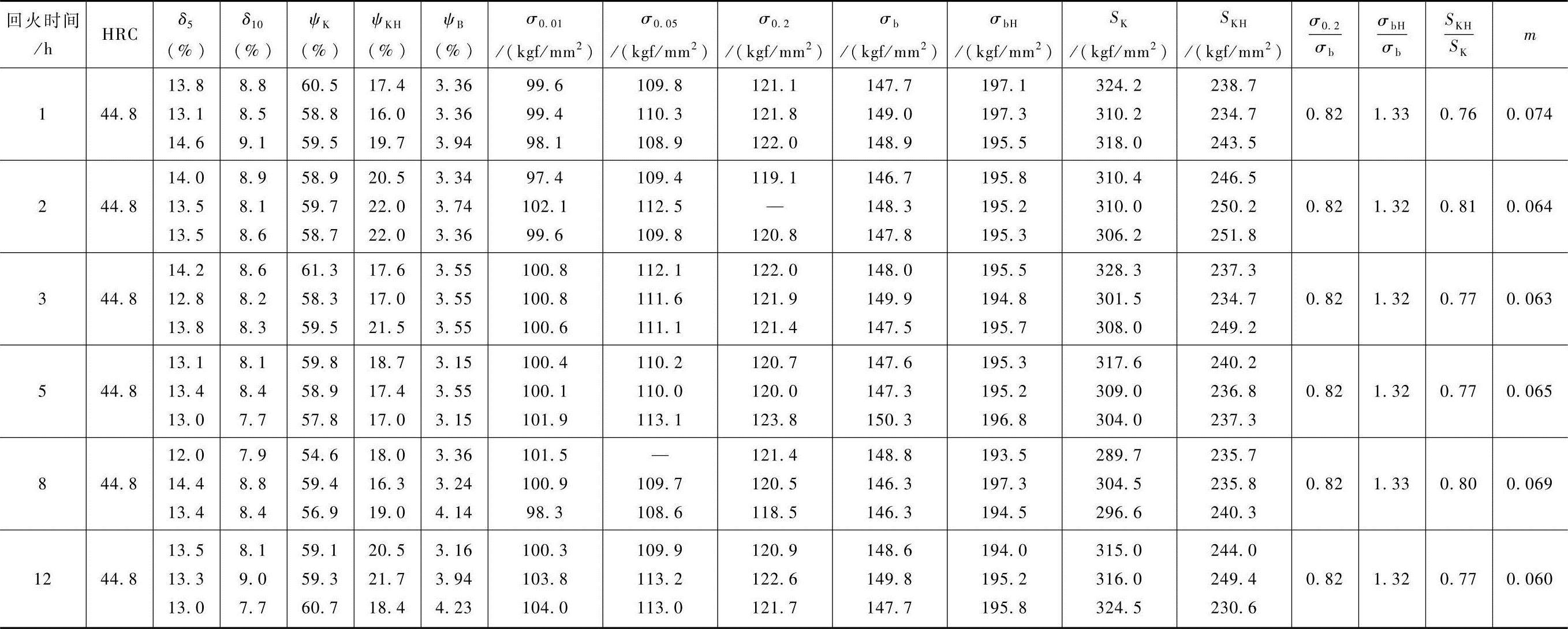

4.3.1 不同热处理状态的基本力学性能

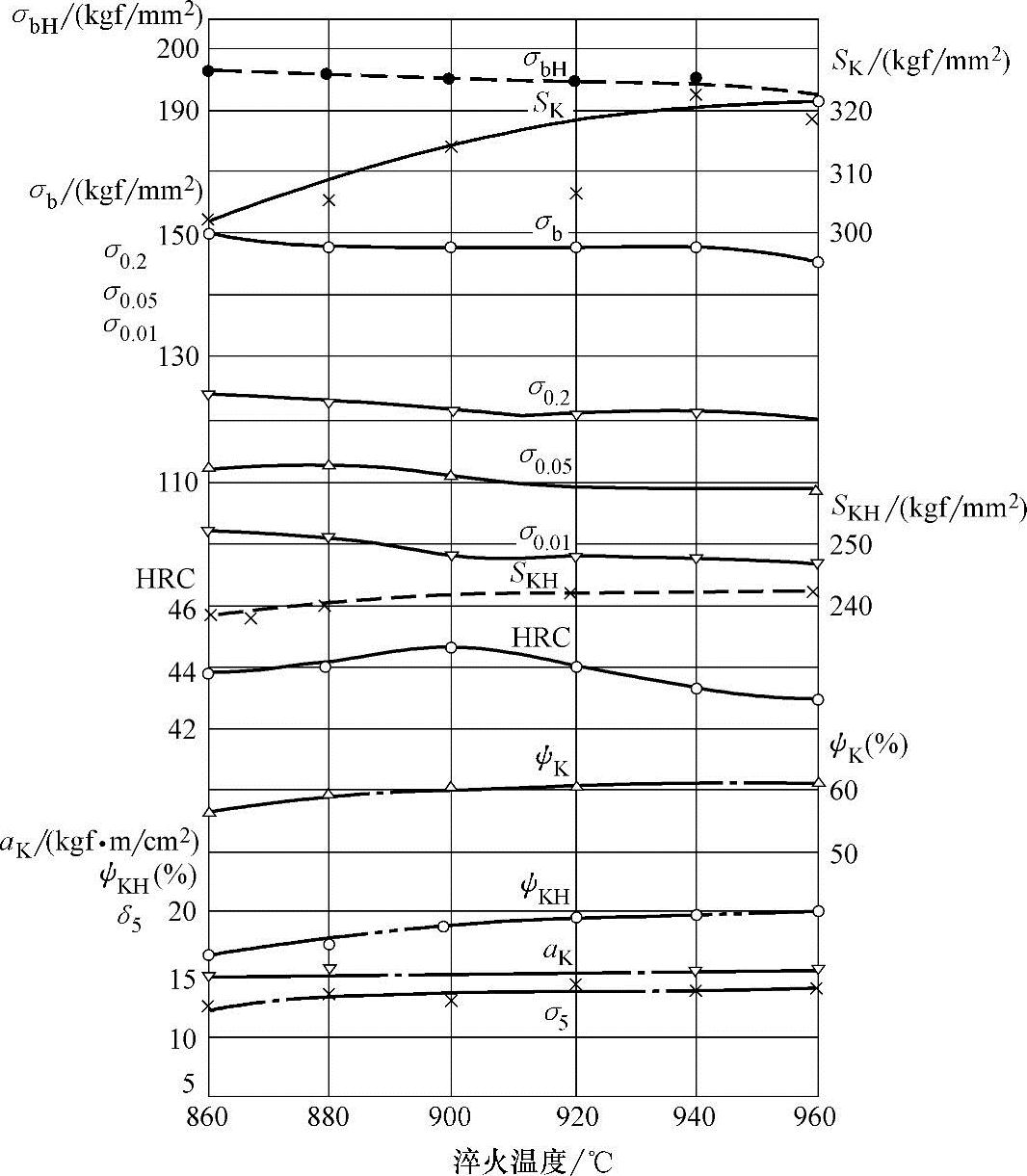

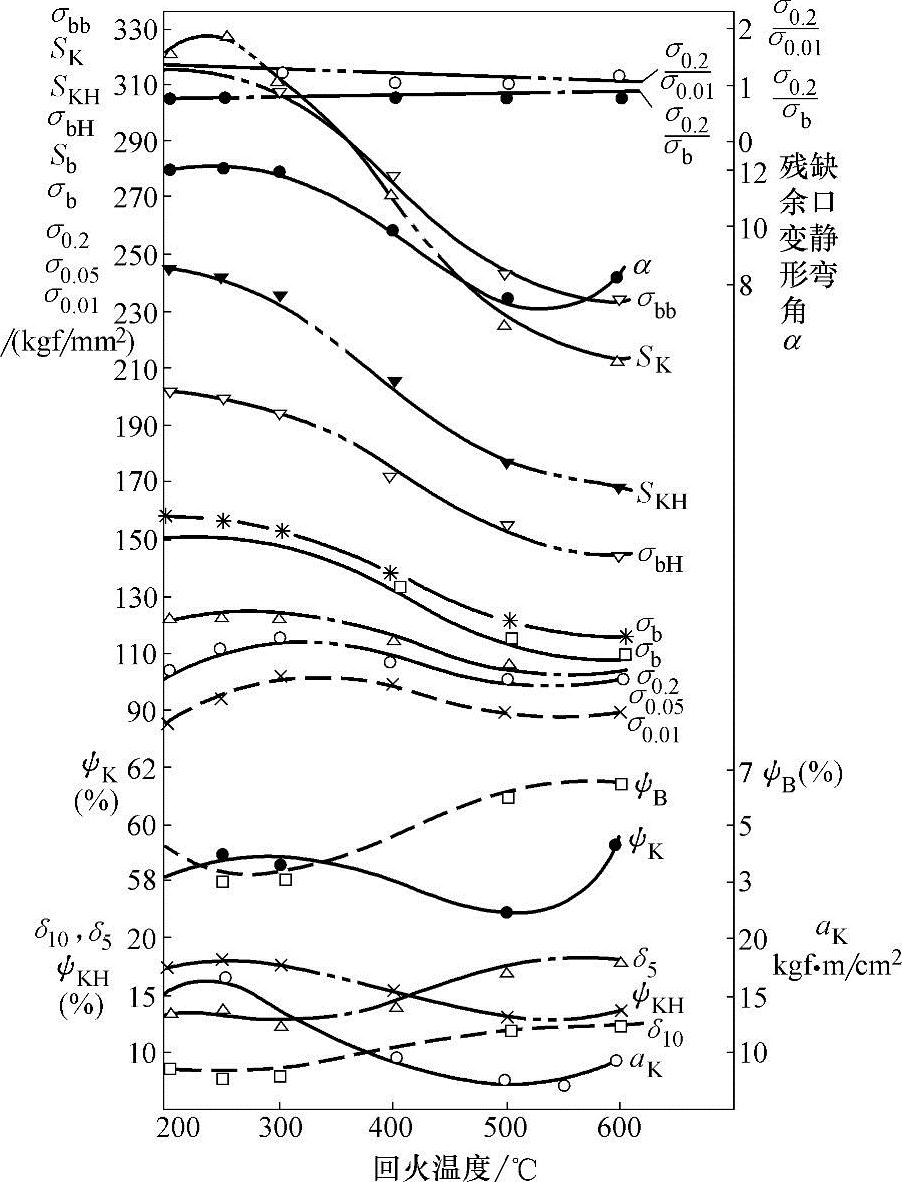

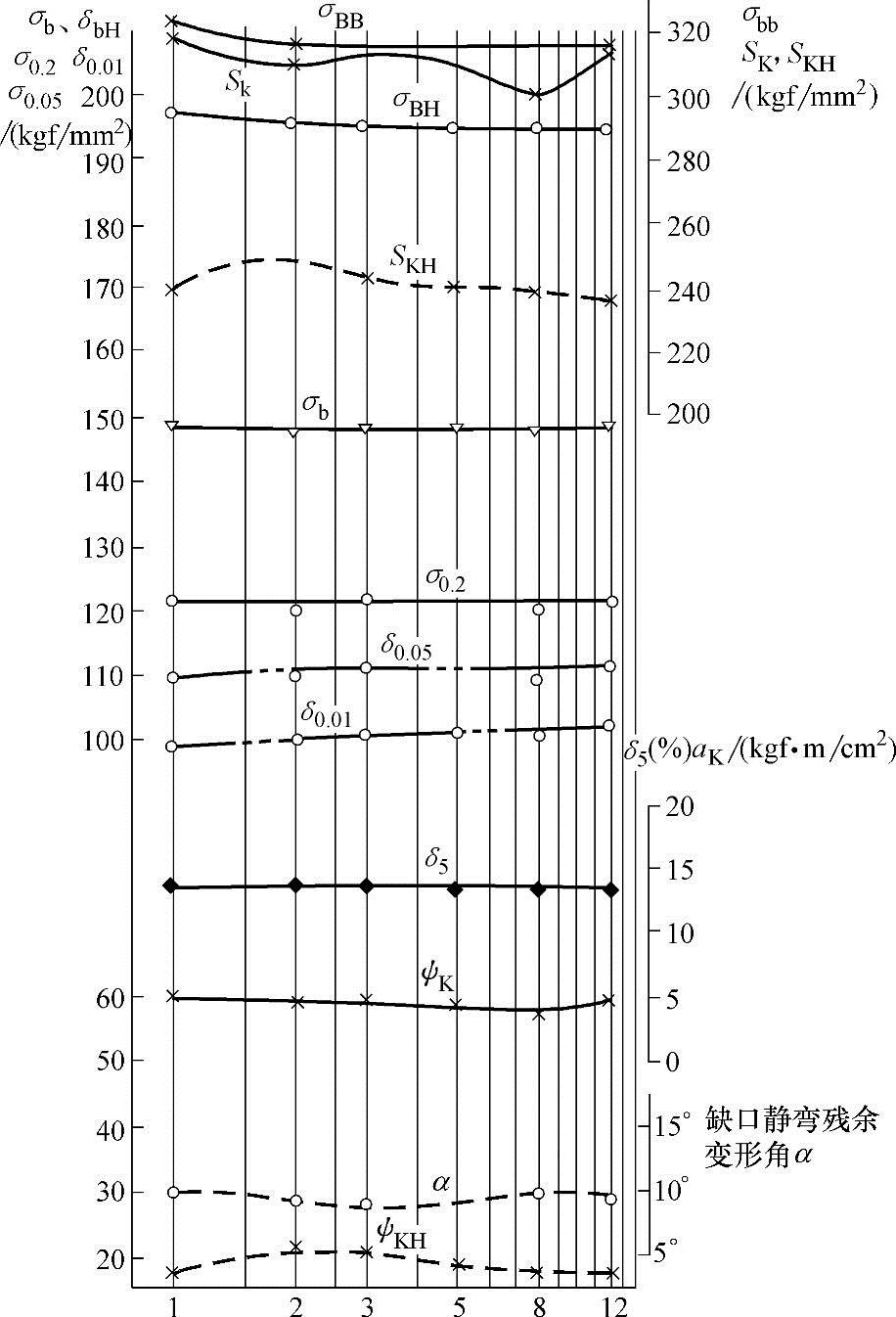

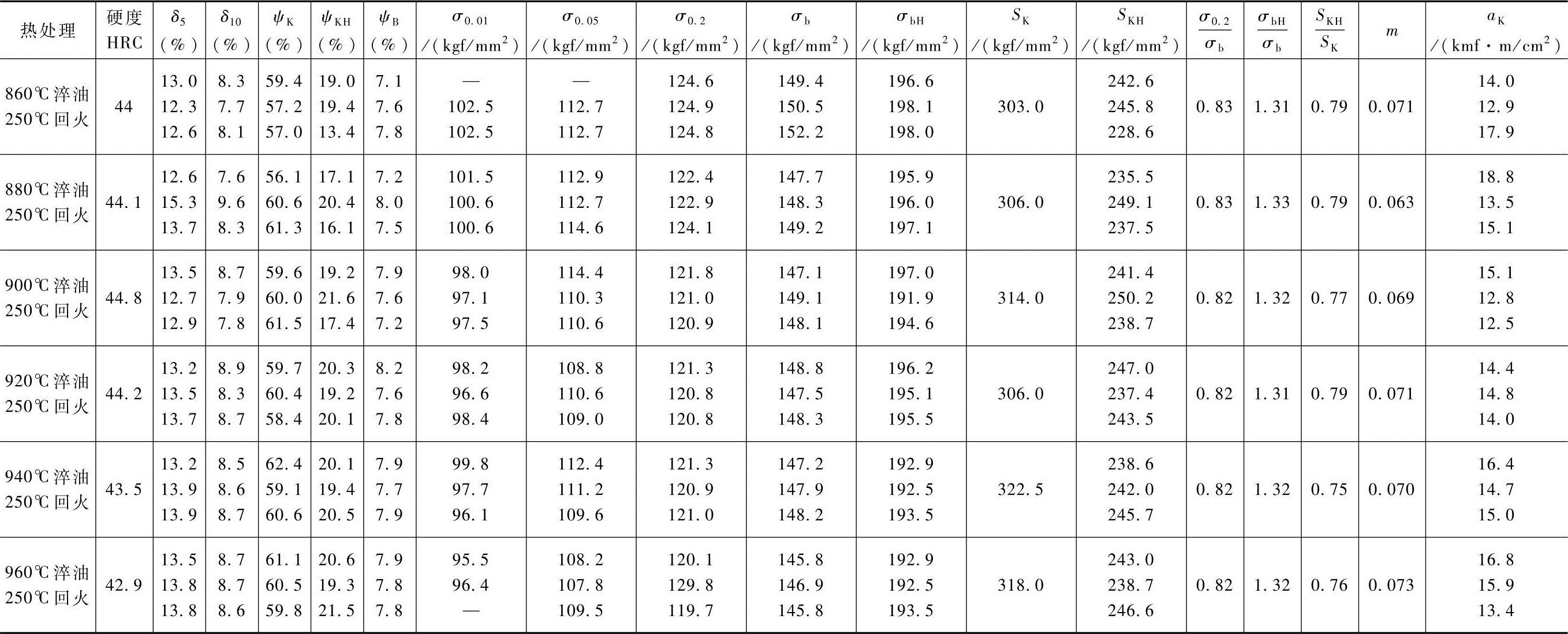

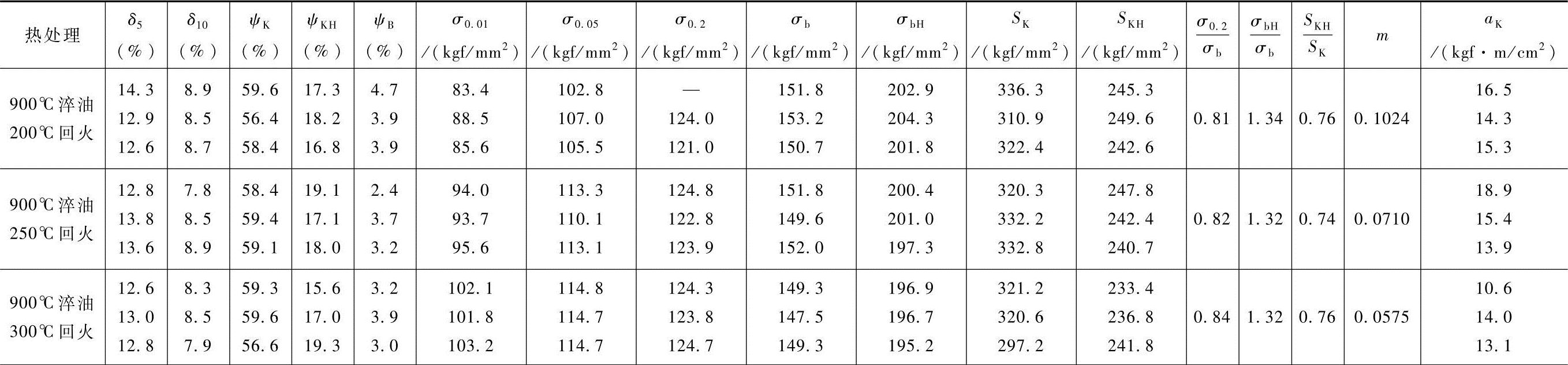

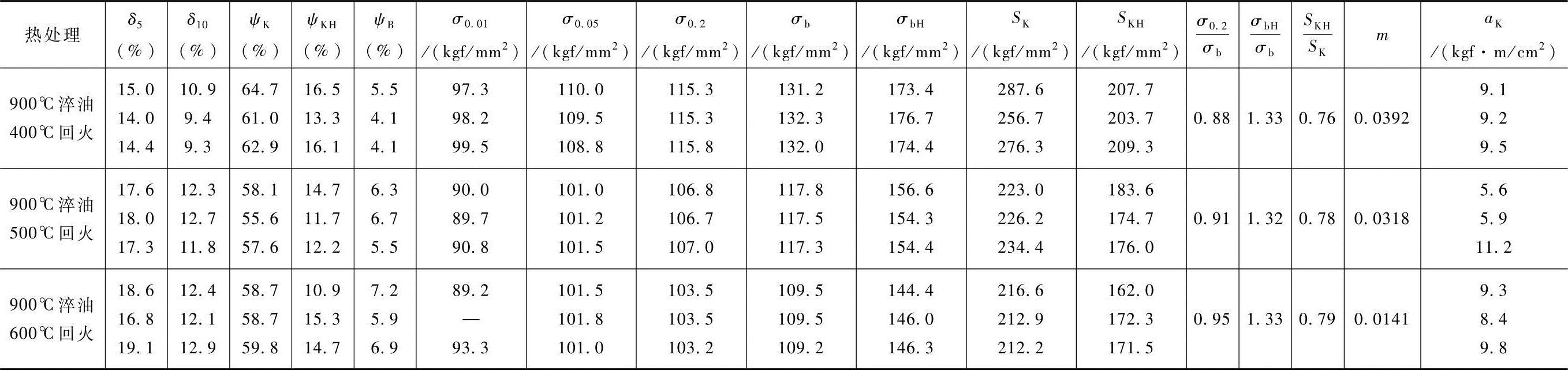

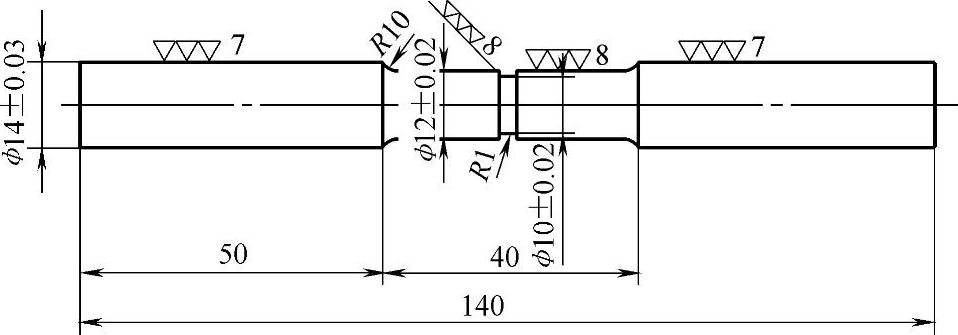

试验了不同温度淬油经250℃回火后的力学性能,900℃淬油不同温度回火后的力学性能,以及900℃淬油250℃回火不同回火保温时间对力学性能的影响。各种热处理状态均采用光滑拉伸长试样、缺口拉伸试样和一次冲击试样。光滑拉伸试样按国标GB228—1963的规定进行,取d0=10mm的长试样。缺口拉伸采用d0=12mm试样,缺口直径dH=10mm,缺口半径r=1mm,即应力集中系数Kt=2.17。一次冲击试验按国际GB229—1963的规定进行,采用梅氏试样。全部试验结果分别列于表8、表9、表10和图5、图6、图7。

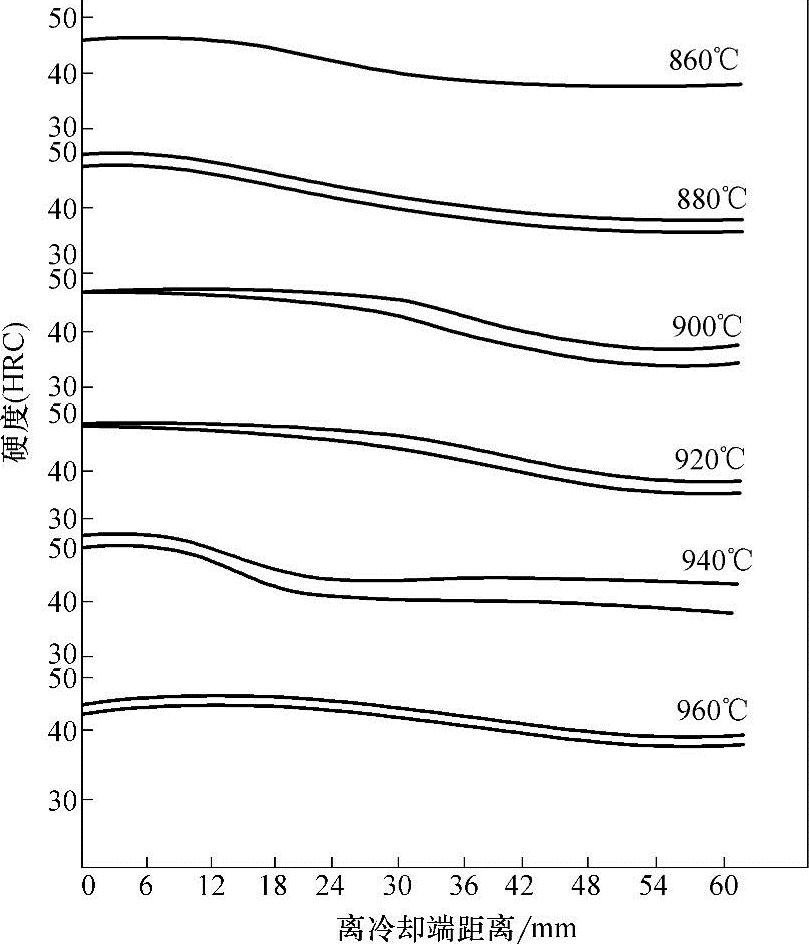

图3 不同加热温度的末端淬火曲线

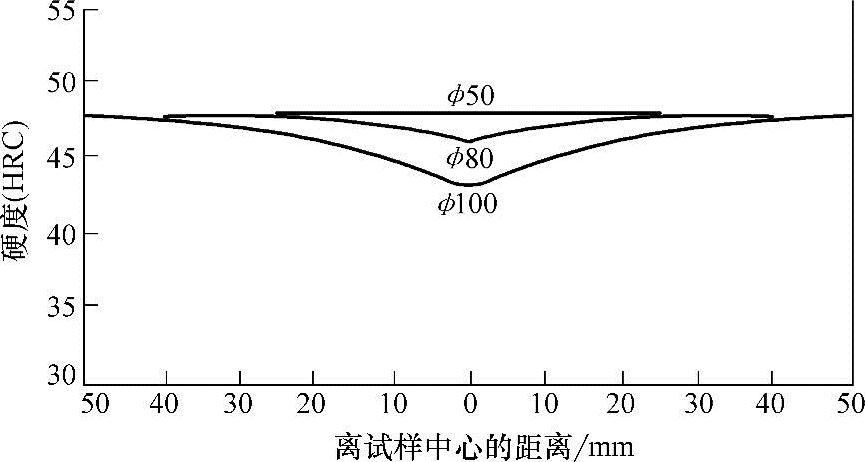

图4 不同直径试样截面硬度分布(900℃淬油)

图5 不同温度淬火250℃回火后的力学性能(回火保温时间3h)

图6 900℃淬油,不同温度回火后的力学性能(回火保温时间3h)

图7 900℃淬油250回火,不同回火时间小时的力学性能

表8 不同温度淬火、250℃回火后的力学性能

表9 900℃淬火不同温度回火后的力学性能

(续)

表10 回火保温时间对力学性能的影响

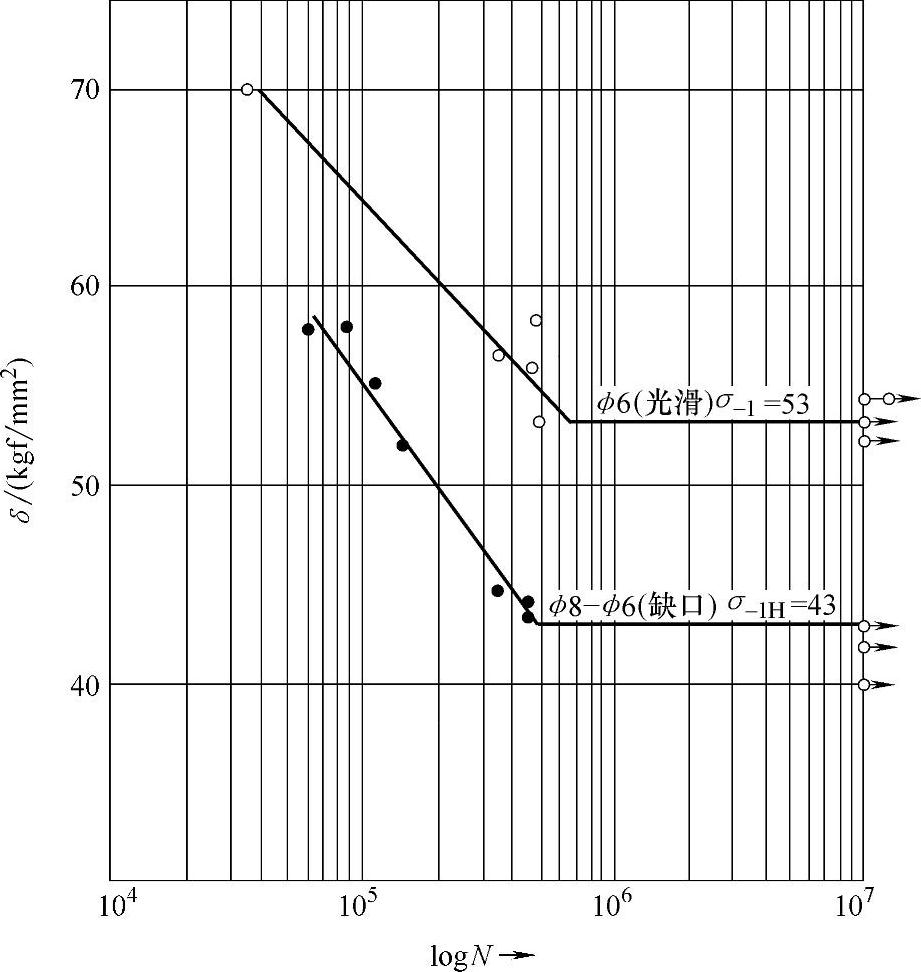

4.3.2 疲劳强度

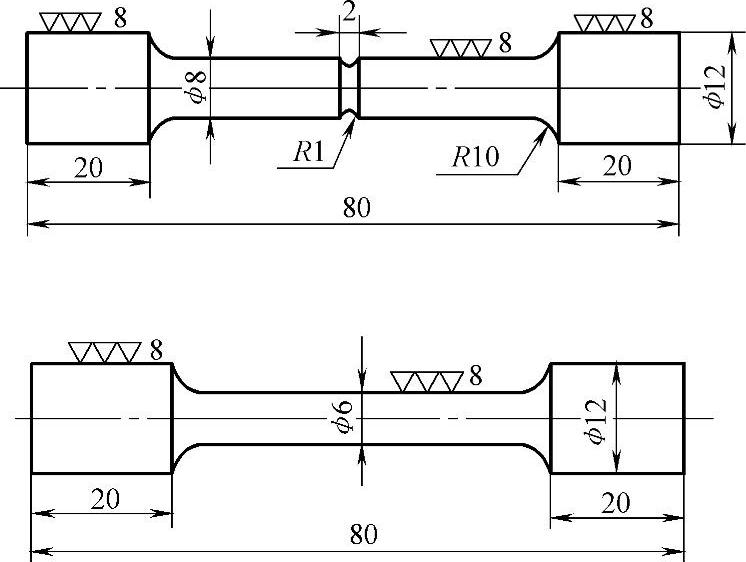

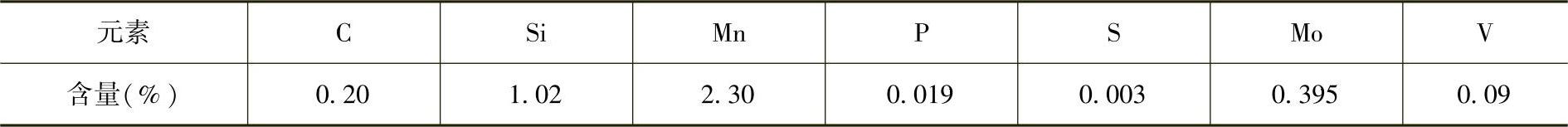

旋转弯曲疲劳试验在国产12型疲劳试验机上进行,应力的交变频率为3000r/min。疲劳试样的尺寸如图8所示。试验用钢的化学成分列于表11。试样的热处理工艺为:900℃保温15min淬油,250℃回火2.5h。热处理在粗加工后进行,最后磨削外圆和缺口。试验所得疲劳曲线列于图9。按照图9,20SiMn2MoVA光滑试样对称弯曲应力时的疲劳极限σ-1=53kgf/mm2,缺口试样对称弯应力时的疲劳极限σ-1H=43kgf/mm2。

图8 疲劳试样尺寸

图9 疲劳曲线

表11 试验用钢的化学成分

(https://www.xing528.com)

(https://www.xing528.com)

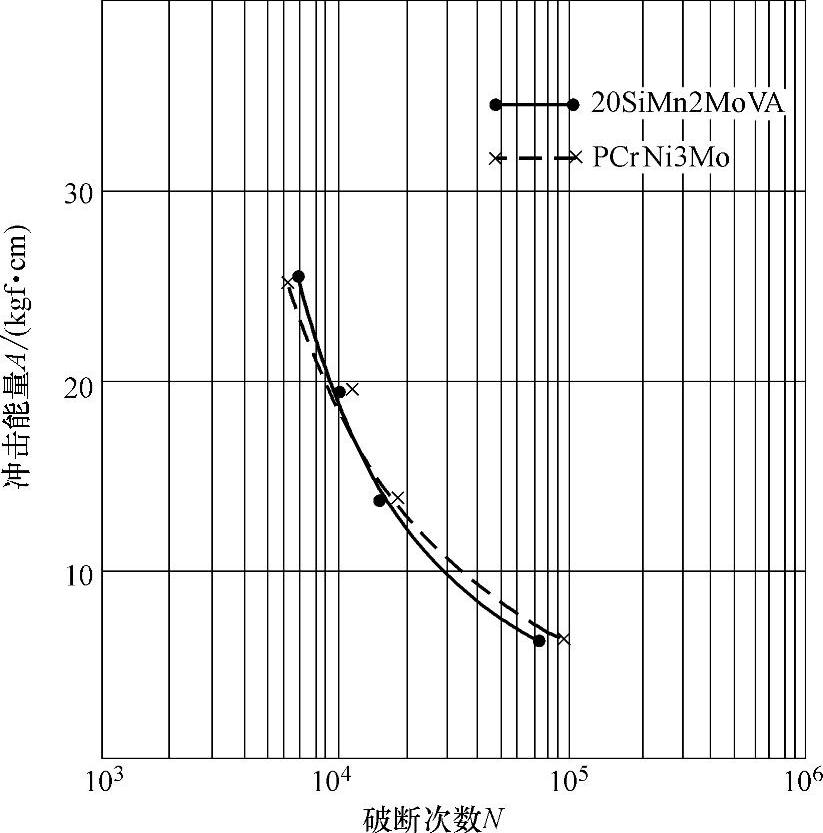

4.3.3 多次冲击抗力

多次冲击弯曲试验在西安交通大学自制DC-150试验机上进行。采用缺口试样,试样尺寸如图10所示。试验用钢的化学成分和热处理工艺与疲劳试样同。同时进行对比试验的为PCrNi3Mo淬火中温回火。试验数据列于表12,多次冲击下的A-N曲线则如图11所示。试验结果说明,20SiMn2MoVA淬火低温回火状态的多次冲击抗力基本上与PCrNi3Mo淬火中温回火相当。

图10 多次冲击弯曲试样尺寸

表12 多次冲击弯曲试验结果

4.3.4 断裂韧性

随着材料的使用强度水平不断提高,人们发现许多机件(尤其是截面较大的机件)即使工作应力很低,还在许用应力以下,韧性和塑性也不低于常规的经验数值,但仍不断出现造成很大损失的脆断事故。这就使人们认识到凭经验规定一定韧性、塑性的办法,并不能保证机件的绝对安全。断裂韧性理论和测试技术的发展,才比较好地解决了这一新的韧性指标与安全使用间的矛盾。鉴于20SiMn2MoVA的使用强度水平和吊卡等使用此钢的一些典型零件的工作条件,测定断裂韧性是很必要的。

图11 多次冲击A-N曲线(缺口试样)

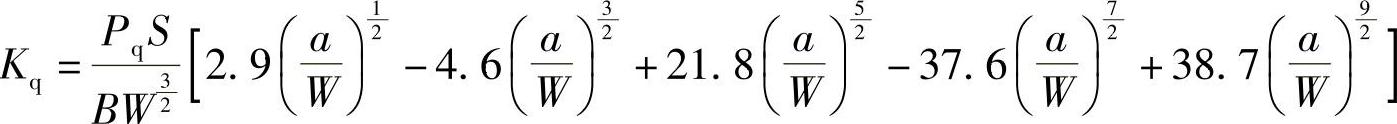

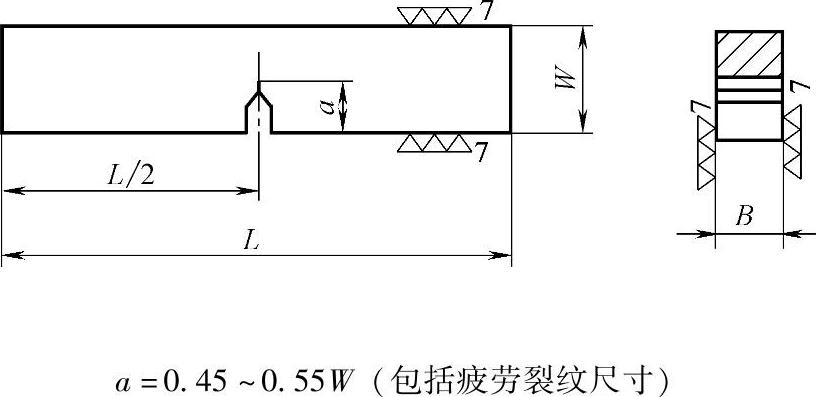

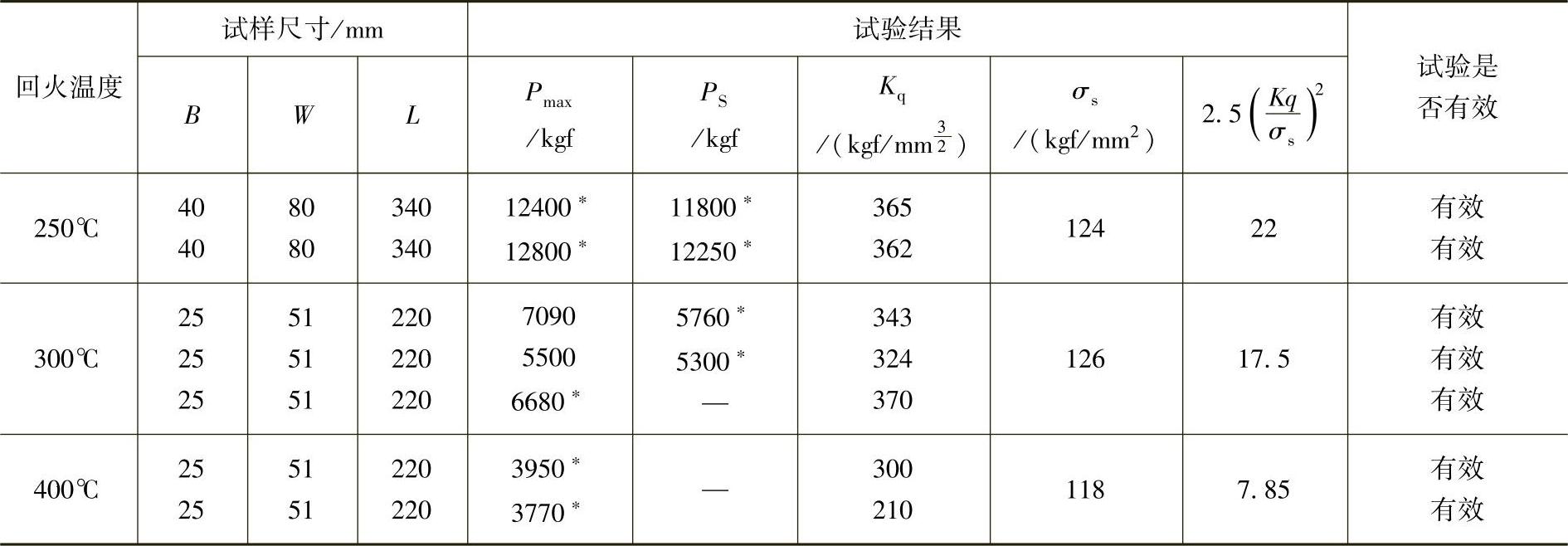

按ASTM E399-72金属材料平面应变断裂韧性试验方法,对此钢的900℃淬油250℃、300℃、400℃回火三种状态分别进行了断裂韧性试验。试样尺寸如图12所示。预制疲劳裂纹是在Amsler Vibrophore 10t高频疲劳试验机上进行的。三点弯曲试验在国产60吨万能材料试验机上进行,把负荷感受器及测量裂纹张开量Δ的形变传感器输出的信号P-Δ分别输入x-y函数记录仪。试验过程中连续记录了P-Δ曲线,以确定裂纹失稳扩张的临界载荷Pq。对压断的试样在工具显微镜下测得裂纹总长度a,从P-Δ曲线上确定计算Kq的Pq值,代入下列公式

式中S为三点弯曲两支点的跨距。

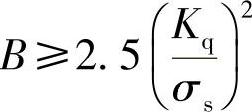

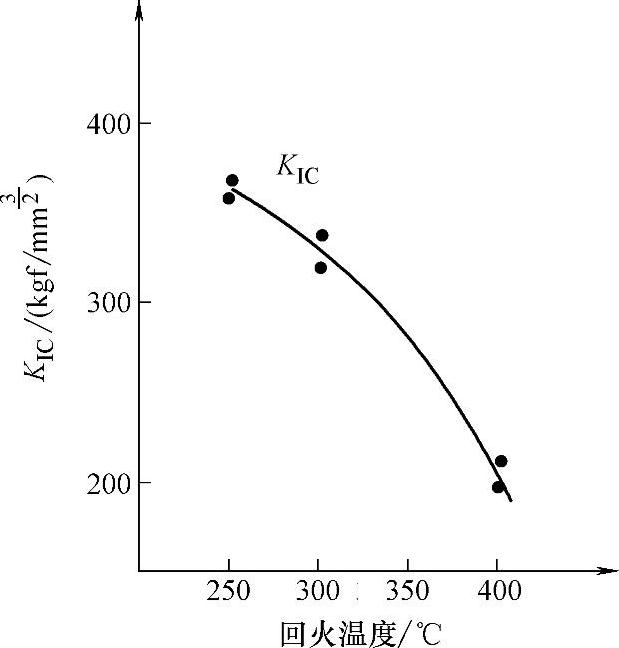

求出的Kq分别代入被测试样厚度的判别式 ,本试验均满足要求,即Kq为有效的KIC。试验结果示于表13和图13。

,本试验均满足要求,即Kq为有效的KIC。试验结果示于表13和图13。

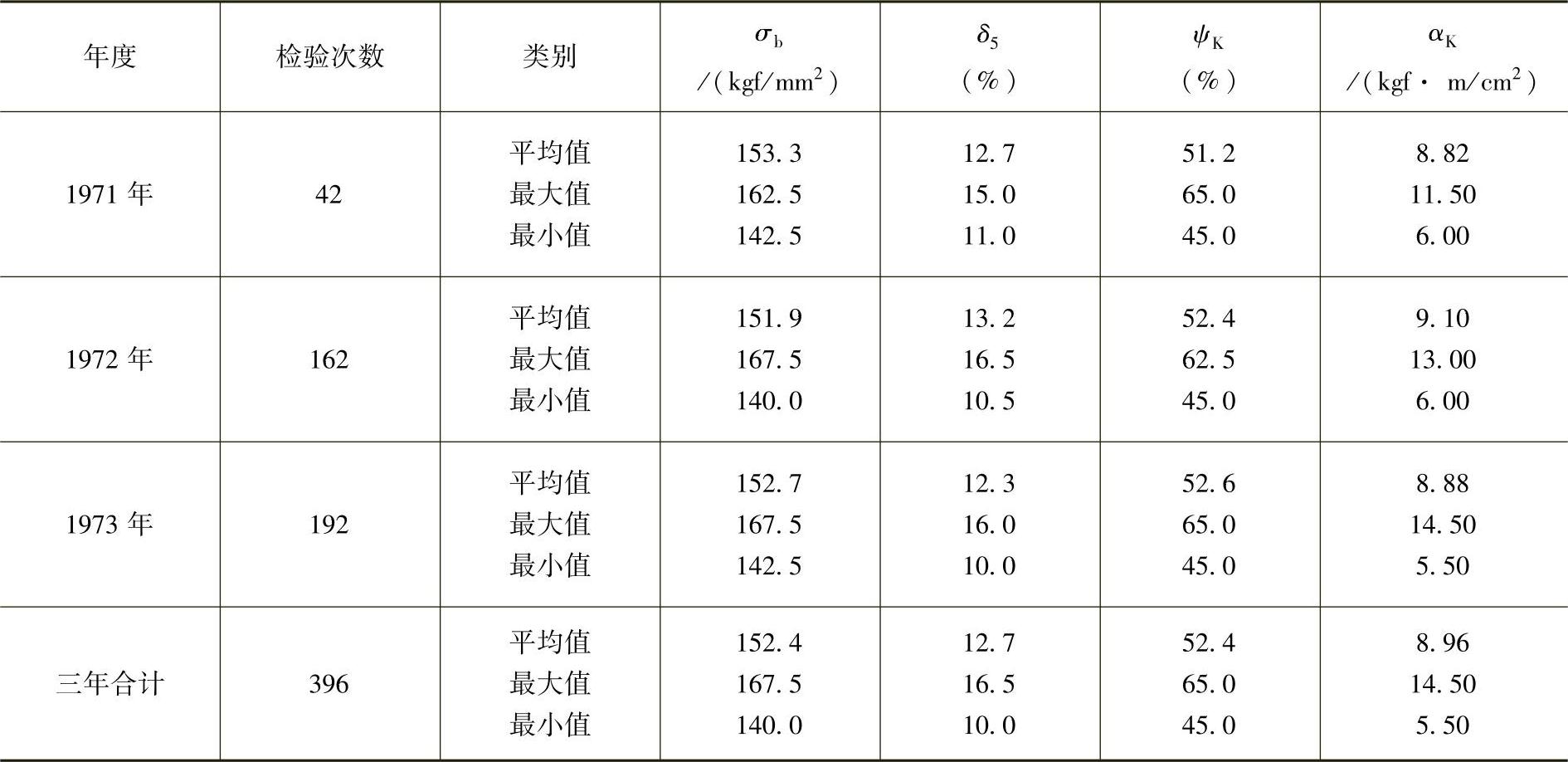

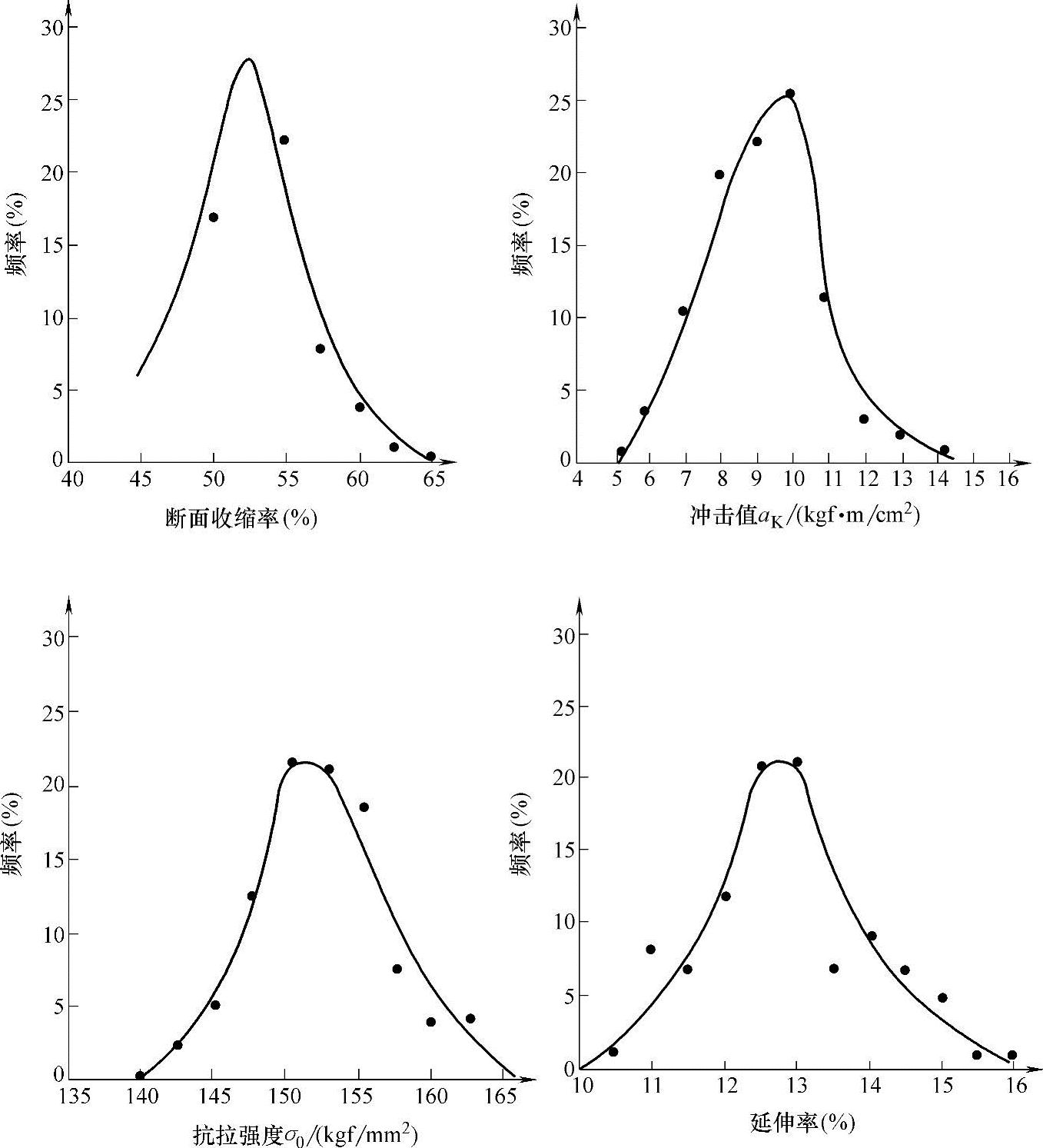

4.3.5 实际产品解剖统计数据

石油射孔器产品已使用20SiMn2MoVA五年,生产总量达4000余件。按该产品技术标准,每一热处理炉次均需抽产品实物一件,取切向力学性能试样,测定σb、δ5、ψK、αK四个指标。现将近三年(1971~1973年)的检验数据整理列于表14,并绘制各指标的频率曲线如图14所示。

图12 三点弯曲断裂韧性试样

图13 断裂韧性随回火温度变化曲线

表13 断裂韧性测试结果

注:∗表示系用作计算Kq的Pq值。

表14 1971~1973年射孔器产品力学性能检验数据

图14 1971年~1973年射孔器产品力学性能试验各指标频率曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。