1.回转刀架换刀

数控车床上使用的回转刀架是一种最简单的自动换刀装置,根据不同加工对象,可以设计成四方刀架和六角刀架等多种形式。回转刀架上分别安装着四把、六把或更多的刀具,并按数控装置的指令换刀。

回转刀架在结构上应具有良好的强度和刚性,以承受粗加工时的切削抗力。由于车削加工精度在很大程度上取决于刀尖位置,对于数控车床来说,加工过程中刀尖位置不进行人工调整,因此更有必要选择可靠的定位方案和合理的定位结构,以保证回转刀架在每一次转位之后,具有尽可能高的重复定位精度(一般为0.001~0.005 mm)。

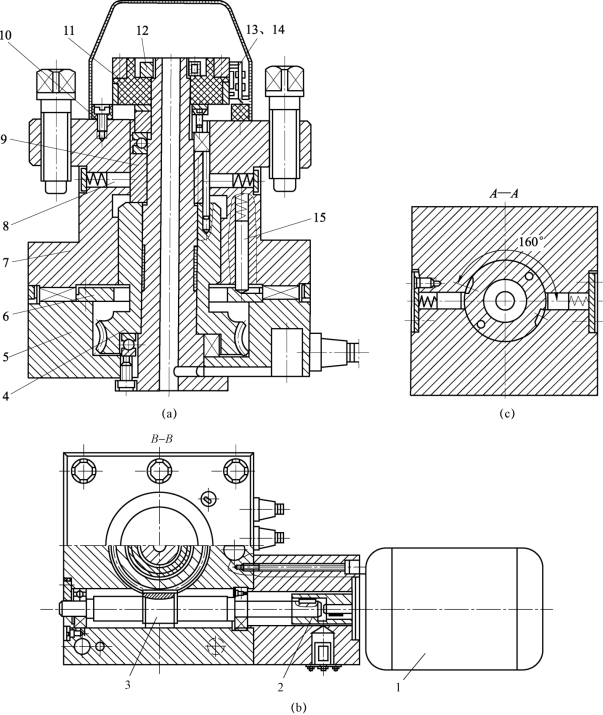

数控车床回转刀架动作的要求是:刀架抬起、刀架转位、刀架定位和夹紧刀架。为完成上述动作要求,要有相应的机构来实现,下面就以WZD4型刀架[见图6-21(a)]为例说明其具体结构。

图6-21 数控车床方刀架结构

1—小型电动机;2—平键套筒联轴器;3—蜗杆轴;4—蜗轮丝杠;5—刀架底座;6—粗定位盘;7—刀架体;8—球头销;9—转位套;10—电刷座;11—发信体;12—螺母;13,14—电刷;15—粗定位销

WZD4型刀架可以安装四把不同的刀具,转位信号由加工程序指定。当换刀指令发出后,小型电机1起动正转,通过平键套筒联轴器2使蜗杆轴3转动,从而带动蜗轮丝杠4转动。刀架体7内孔加工有螺纹,与丝杠连接,蜗轮与丝杠为整体结构。当蜗轮开始转动时,由于加工在刀架底座5和刀架体7上的端面齿处在啮合状态,且蜗轮丝杠轴向固定,这时刀架体7抬起。当刀架体抬至一定距离后,端面齿脱开。转位套9用销钉与蜗轮丝杠4连接,随蜗轮丝杠一同转动,当端面齿完全脱开,转位套正好转过160°[如图6-21(b)所示],球头销8在弹簧力的作用下进入转位套9的槽中,带动刀架体转位。刀架体7转动时带着电刷座10转动,当转到程序指定的刀号时,粗定位销15在弹簧的作用下进入粗定位盘6的槽中进行粗定位,同时电刷13接触导体使小型电动机1反转,由于粗定位槽的限制,刀架体7不能转动,使其在该位置垂直落下,刀架体7和刀架底座5上的端面齿啮合实现精确定位。电动机继续反转,此时蜗轮停止转动,蜗杆轴3自身转动,当两端面齿增加到一定夹紧力时,小型电动机1停止转动。

译码装置由发信体11和电刷13、14组成,电刷13负责发信,电刷14负责位置判断。当刀架定位出现过位或不到位时,可松开螺母12调好发信体11与电刷14的相对位置。

这种刀架在经济型数控车床及卧式车床的数控化改造中得到广泛的应用。回转刀架一般采用液压缸驱动转位和定位销定位,也有采用电动机—马氏机构转位和鼠盘定位,以及其他转位和定位机构。

2.转塔头式换刀

一般数控机床常采用转塔头式换刀装置,如数控车床的转塔刀架、数控钻镗床的多轴转塔头等。在转塔的各个主轴头上,预先安装有各工序所需要的旋转刀具,当发出换刀指令时,各种主轴头依次地转到加工位置,并接通主运动,使相应的主轴带动刀具旋转,而其他处于不同加工位置的主轴都与主运动脱开。转塔头式换刀方式的主要优点在于省去了自动松夹、卸刀、装刀、夹紧以及刀具搬运等一系列复杂的操作,缩短了换刀时间,提高了换刀可靠性,它适用于工序较少、精度要求不高的数控机床。(https://www.xing528.com)

图6-22所示为卧式8轴转塔头。转塔头上径向分布着8根结构完全相同的主轴1,主轴的回转运动由齿轮15输入。当数控装置发出换刀指令时,通过液压拨叉(图中未示出)将移动齿轮6与齿轮15脱离啮合,同时在中心液压缸13的上腔通压力油。由于活塞杆和活塞口固定在底座上,因此中心液压缸13带着有两个推力轴承9和11支承的转塔刀架体10抬起,鼠齿盘7和8脱离啮合;然后压力油进入转位液压缸,推动活塞齿条,再经过中间齿轮使齿轮5与转塔刀架体10一起回转45°,将下一工序的主轴转到工作位置。转位结束后,压力油进入中心液压缸13的下腔使转塔头下降,鼠齿盘7和8重新啮合,实现了精确的定位。在压力油的作用下,转塔头被压紧,转位液压缸退回原位。最后通过液压拨叉拨动移动齿轮6,使它与新换上的齿轮15啮合。

为了改善主轴结构的装配工艺性,整个主轴部件装在套筒4内,只要卸去螺钉17,就可以将整个部件抽出。主轴前轴承18采用锥孔双列圆柱滚子轴承,调整时先卸下端盖2,然后拧动螺母3,使内环做轴向移动,以便消除轴承的径向间隙。

为了便于卸出主轴锥孔内的刀具,每根主轴都有操纵杆14,只要按压操纵杆,就能通过斜面推动顶出刀具。

图6-22 卧式八轴转塔头

1—主轴;2—端盖;3—螺母;4—套筒;5,6,15—齿轮;7,8—鼠齿盘;9,11—推力轴承;10—转塔刀架体;12—活塞;13—中心液压缸;14—操纵杆;16—顶杆;17—螺钉;18—主轴前轴承

转塔主轴头的转位、定位和压紧方式与鼠齿盘式分度工作台极为相似。但因为在转塔上分布着许多回转主轴部件,使结构更为复杂,且空间位置的限制,主轴部件的结构不可能设计得十分坚固,影响了主轴系统的刚度。为了保证主轴的刚度,主轴的数目必须加以限制,否则将会使尺寸大为增加。

3.动力转塔刀架换刀

图6-23(a)所示为意大利Baruffaldi公司生产的适用于全功能数控车及车削中心的动力转塔刀架。刀盘上既可以安装各种非动力辅助刀夹(车刀夹、镗刀夹、弹簧夹头、莫氏刀柄)、夹持刀具进行加工,还可安装动力刀夹进行主动切削,配合主机完成车、铣、钻、镗等各种复杂工序,实现加工程序自动化、高效化。

图6-23 动力刀架

图6-23(b)所示为该转塔刀架的传动示意图。刀架采用端齿盘作为分度定位元件,刀架转位由三相异步电动机驱动,电动机内部带有制动机构,刀位由二进制绝对编码器识别,并可双向转位和任意刀位就近选刀。动力刀具由交流伺服电动机驱动,通过同步齿形带、传动轴、传动齿轮、端面齿离合器将动力传递到动力刀夹,再通过刀夹内部的齿轮传动,刀具回转,实现主动切削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。