1.对主传动系统的要求

对主传动系统的要求如下。

(1)具有更大的调速范围,并能实现无级调速。数控机床为了保证加工时能选用合理的切削用量,从而获得最高的生产率、加工精度和表面质量,必须具有更大的调速范围。对于自动换刀的数控机床,为了适应各种工序和各种加工材料的需要,主运动的调速范围还应进一步扩大。

(2)有较高的精度和刚度,传动平稳,噪声低。数控机床加工精度的提高,与主传动系统具有较高的精度密切相关。为此,要提高传动件的制造精度与刚度,齿轮齿面应采用高频感应加热淬火以增加耐磨性;最后一级采用斜齿轮传动,使传动平稳;采用精度高的轴承及合理的支承跨距等,以提高主轴组件的刚性。

(3)良好的抗振性和热稳定性。数控机床在加工时,可能由于断续切削、加工余量不均匀、运动部件不平衡,以及切削过程中的自振等引起的冲击力或交变力的干扰,使主轴产生振动,影响加工精度和表面质量,严重时可能破坏刀具或主传动系统中的零件,使其无法工作。主传动系统的发热使其中所有零部件产生热变形,降低传动效率,破坏零部件之间的相对位置精度和运动精度,造成加工误差。为此,主轴组件要有较高的固有频率,实现动平衡,保持合适的配合间隙并进行循环润滑等。

2.主传动的变速方式

数控机床的主传动要求有较大的调速范围,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。数控机床的变速是按照控制指令自动进行的,即变速机构必须适应自动操作的要求,故大多数数控机床采用无级变速系统。数控机床主传动系统主要有以下三种配置方式。

(1)带有变速齿轮的主传动(见图6-1)。这种配置方式在大、中型数控机床中采用较多。它通过少数几对齿轮降速,使之成为分段无级变速,确保低速时的扭矩,以满足主轴输出扭矩特性的要求。但有一部分小型数控机床也采用这种传动方式,以获得强力切削时所需要的扭矩。滑移齿轮的移位大多采用液压拨叉或直接由液压缸带动齿轮来实现。这种机构主要应用在小型数控机床上,可以避免齿轮传动时引起的振动和噪声,但它只能适用于低扭矩特性要求的主轴。(https://www.xing528.com)

(2)通过带传动的主传动(见图6-2)。通过带传动的主传动是一种综合了带、链传动优点的新型传动。带的工作面及带轮外圆上均制成齿形,通过带轮与轮齿相嵌合,做无滑动的啮合传动。带内采用了承载后无弹性伸长的材料作强力层,以保持带的节距不变,使主、从动带轮可做无相对滑动的同步传动。

图6-1 带有变速齿轮的主传动

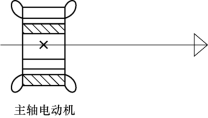

(3)由调速电动机直接驱动的主传动(见图6-3)。这种主传动方式大大简化了主轴箱体与主轴的结构,有效地提高了主轴部件的刚度,但主轴输出扭矩小,电动机发热对主轴的精度影响较大。

图6-2 通过带传动的主传动

图6-3 由调速电动机直接驱动的主传动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。