硬件是基础,软件是灵魂。CNC装置软件是一个典型而又复杂的专用实时控制系统,CNC系统软件的主要任务之一就是如何将由零件加工程序表达的加工信息,变换成各进给轴的位移指令、主轴速度指令和辅助动作指令,控制加工设备的轨迹运动和逻辑动作,加工出符合要求的零件。

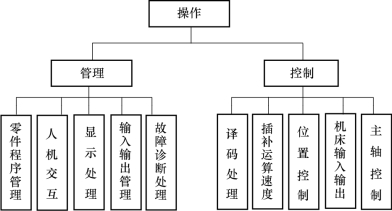

CNC系统中的软件由两部分组成,即管理和控制,如图5-9所示。

图5-9 CNC系统软件功能图

CNC系统的许多控制任务,如零件程序的输入与译码、刀具半径的补偿、插补运算、位置控制以及精度补偿等都是由软件实现的。从逻辑上讲,这些任务可看成一个个功能模块,模块之间存在着耦合关系;从时间上讲,各功能模块之间存在着一个时序配合问题。在设计CNC装置软件时,要考虑如何组织和协调这些功能模块,使之满足一定的时序和逻辑关系。

CNC系统有两种类型的实时系统:软实时系统和硬实时系统。在软实时系统中系统的宗旨是使各个任务运行得越快越好,并不要求限定某一任务必须在多长时间内完成。在硬实时系统中,各任务不仅要执行无误而且要做到准时。大多数实时系统是二者的结合。实时系统的应用涵盖广泛的领域,而多数实时系统又是嵌入式的。这意味着计算机建在系统内部,用户看不到计算机。(https://www.xing528.com)

目前,CNC装置软件的结构模式有以下几种。

(1)前后台型或超循环系统(Super-Loops)的结构模式。

前后台型系统无操作系统支持,采用C语言编程,前台主要完成插补运算、位置控制、故障诊断等实时性强的任务;后台(也称背景程序)完成运行显示、零件加工程序的编辑管理、系统的输入输出、插补预处理(译码、刀补处理、速度预处理)等弱实时性任务。应用程序是一个无限的循环程序,在前台和后台程序内无优先等级,也无抢占机制,因而,实时性差。例如,当系统出现故障时,有时可能要延迟整整一个循环周期(最坏的情况)才能做出反应。早期的CNC装置都采用这种结构,仅适用于控制功能较简单的系统。

(2)中断型结构模式。

(3)基于实时操作系统的结构模式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。