数控加工程序是由各种功能字按照规定的格式组成的。正确地理解各个功能字的含义,恰当地使用各种功能字,按规定的程序指令编写程序,是编好数控加工程序的关键。

程序编制的规则,首先是由所采用的数控系统来决定的,所以应详细阅读数控系统编程、操作说明书,以下按常用数控系统的共性概念进行说明。

1.绝对尺寸指令和增量尺寸指令

在加工程序中,绝对尺寸指令和增量尺寸指令有两种表达方法。

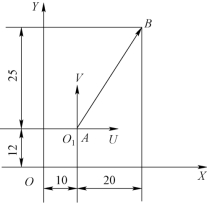

绝对尺寸指机床运动部件的坐标尺寸值相对于坐标原点给出,如图2-3所示。增量尺寸指机床运动部件的坐标尺寸值相对于前一位置给出,如图2-4所示。

图2-3 绝对尺寸

图2-4 增量尺寸

1)G功能字指定

G90指定尺寸值为绝对尺寸。

G91指定尺寸值为增量尺寸。

这种表达方式的特点是同一条程序段中只能用一种,不能混用;同一坐标轴方向的尺寸字的地址符是相同的。

2)用尺寸字的地址符指定

绝对尺寸的尺寸字的地址符用X、Y、Z。

增量尺寸的尺寸字的地址符用U、V、W。

这种表达方式的特点是同一程序段中绝对尺寸和增量尺寸可以混用,这给编程带来了很大方便。

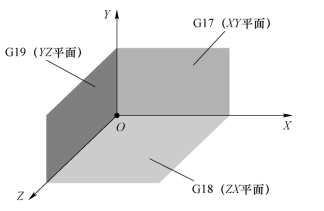

2.坐标平面选择指令

坐标平面选择指令是用来选择圆弧插补的平面和刀具补偿平面的。

编程格式:G17/G18/G19。

G17表示选择XY平面,G18表示选择ZX平面,G19表示选择YZ平面,其作用是让机床在指定坐标平面上进行插补加工和加工补偿。在数控车床上,一般默认XZ平面加工;在数控铣床上,默认XY平面内加工。移动指令和平面选择无关,例如“G17 Z__;”可使机床在Z轴方向产生移动。

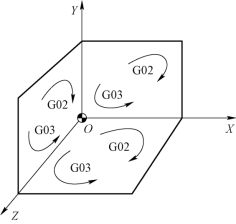

各坐标平面的选择如图2-5所示。

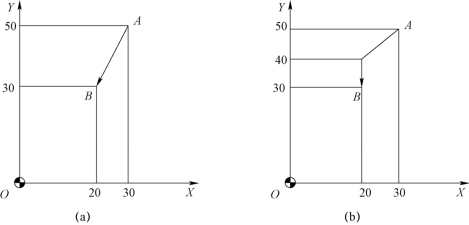

3.快速点定位指令

快速点定位指令控制刀具以点位控制的方式快速移动到目标位置,其移动速度由参数来设定。指令执行开始后,刀具沿着各个坐标方向同时按参数设定的速度移动,最后减速到达终点,如图2-6(a)所示。

图2-5 各坐标平面的选择

注意:在各坐标方向上有可能不是同时到达终点。刀具移动轨迹是几条线段的组合,不是一条直线。例如,在FANUC系统中,运动总是先沿45°角的直线移动,最后再在某一轴单向移动至目标点位置,如图2-6(b)所示。编程人员应了解所使用的数控系统的刀具移动轨迹情况,以避免加工中可能出现的碰撞。

图2-6 快速点定位

(a)同时到达终点;(b)单向移动至终点

编程格式为:G00 X__ Y__ Z__;

程序中,X、Y、Z的值是快速点定位的终点坐标值。例:从A点到B点快速移动的程序段为

G90 G00 X20 Y30;

注意:

(1)G00是模态指令,上面例子中,由A点到B点实现快速点定位时,因前面程序段已设定了G00,后面程序段就可不再重复设定定义G00,只写出坐标值即可;

(2)快速点定位移动速度不能用程序指令设定,它的速度已由生产厂家预先调定或由引导程序确定。若在快速点定位程序段前设定了进给速度F,指令F对G00程序段无效;

(3)快速点定位G00是刀具由程序起始点开始加速移动至最大速度,然后保持快速移动,最后减速到达终点,实现快速点定位,这样可以提高数控机床的定位精度。

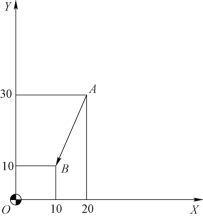

4.直线插补指令

直线插补指令用于产生按指定进给速度F实现的空间直线运动。

程序格式为:G01 X__ Y__ Z__ F__;

程序中,X、Y、Z的值是直线插补的终点坐标值。例:实现图2-7中从A点到B点的直线插补运动,其程序段为

绝对方式编程:G90 G01 X10 Y10 F100;

增量方式编程:G91 G01 X-10 Y-20 F100;

5.圆弧插补指令

G02为按指定进给速度的顺时针圆弧插补;G03为按指定进给速度的逆时针圆弧插补。

圆弧顺逆方向的判别为:沿着不在圆弧平面内的坐标轴,由正方向向负方向看,顺时针方向G02,逆时针方向G03,如图2-8所示。

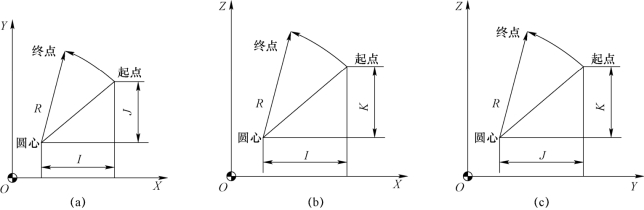

各平面内圆弧情况见图2-9,图2-9(a)表示XY平面的圆弧插补,图2-9(b)表示ZX平面的圆弧插补,图2-9(c)表示YZ平面的圆弧插补。

图2-7 直线插补运动

图2-8 圆弧方向判别

程序格式如下。

XY平面:

G17 G02 X__ Y__ I__ J__ (R__)F__;

G17 G03 X__ Y__ I__ J__ (R__)F__;

ZX平面:

G18 G02 X__ Z__ I__ K__ (R__)F__;

G18 G03 X__ Z__ I__ K__ (R__)F__;

YZ平面:

G19 G02 Z__ Y__ J__ K__ (R__)F__;

G19 G03 Z__ Y__ J__ K__ (R__)F__;

图2-9 各平面内圆弧情况

(a)XY平面圆弧;(b)XZ平面圆弧;(c)YZ平面圆弧

程序中,X、Y、Z的值是指圆弧插补的终点坐标值;I、J、K是指圆弧起点到圆心的增量坐标,与G90、G91无关;R为指定圆弧半径,当圆弧的圆心角≤180°时,R值为正,当圆弧的圆心角>180°时,R值为负。

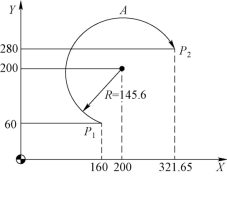

例:在图2-10中,当圆弧A的起点为P1、终点为P2时,圆弧插补程序段为

G02 X321.65 Y280 I40 J140 F50;

或:G02 X321.65 Y280 R-145.6 F50;

图2-10 圆弧插补应用

当圆弧A的起点为P2、终点为P1时,圆弧插补程序段为(https://www.xing528.com)

G03 X160 Y60 I-121.65 J-80 F50;

或:G03 X160 Y60 R-145.6 F50;

6.F功能

F功能指令用于控制切削进给量。在程序中,有两种使用方法。

1)每转进给量

编程格式为:G95 F___;

程序中F后面的数字表示的是主轴每转进给量,单位为mm/r。

例:“G95 F0.2;”表示进给量为0.2 mm/r。

2)每分钟进给量

编程格式为:G94 F___;

程序中,F后面的数字表示的是每分钟进给量,单位为 mm/min。

例:“G94 F100;”表示进给量为100 mm/min。

7.S功能

S功能指令用于控制主轴转速。

编程格式为:S___;

程序中S后面的数字表示主轴转速,单位为r/min。

在具有恒线速功能的机床上,S功能指令还有如下作用。

1)最高转速限制

编程格式为:G50 S___;

程序中S后面的数字表示的是最高转速,单位为r/min。

例:“G50 S3000;”表示最高转速限制为3 000 r/min。

2)恒线速控制

编程格式为:G96 S___;

程序中S后面的数字表示的是恒定的线速度,单位为m/min。

线速度v与转速S之间的相互换算关系为

v=πDn/1 000

n=1 000 v/π D

式中 v——切削线速度,单位为m/min;

D——刀具直径,单位为mm;

n——主轴转速,单位为r/min。

例:“G96 S150;”表示切削点线速度控制在150 m/min。

3)恒线速度取消

编程格式为:G97 S___;

S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值。

例:“G97 S3000;”表示恒线速度控制取消后主轴转速为3 000 r/min。

8.T功能

T功能指令用于选择加工所用刀具。

编程格式为:T___;

程序中T后面通常有两位数表示所选择的刀具号码。但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。

例:T0303 表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。T0300表示取消刀具补偿。

9.M功能

1)程序暂停

指令:M00。

功能:在完成程序段其他指令后,机床停止自动运行,此时所有存在的模态信息保持不变,用循环启动执行M00后面的指令,使机床自动运行。

2)计划停止

指令:M01。

功能:与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效。

3)主轴顺时针方向旋转、主轴逆时针方向旋转、主轴停止

指令:M03,M04,M05。

功能:M03指令可使主轴按右旋螺纹进入工件的方向旋转,即主轴正转;M04指令使主轴按右旋螺纹离开工件的方向旋转,即主轴反转;M05指令可使主轴停止。

编程格式为

M03 S___;

M04 S___;

M05

4)换刀

指令:M06。

功能:自动换刀,用于具有自动换刀装置的机床,如加工中心等。

格式:M06 T___;

说明:当数控系统不同时,换刀的格式有所不同,具体编程时应参考操作说明书。

5)程序结束

指令:M02,M30。

功能:M02程序结束指令执行后,表示本加工程序内所有内容均已完成,但程序结束后,机床CRT屏上的执行光标不返回程序开始段。

M30与M02相似,表示程序结束,不同之处在于当程序内容结束后,随即关闭主轴、切削液等所有机床动作,机床显示屏上的执行光标返回程序开始段,为加工下一个工件做好准备。

6)切削液开、关

指令:M08,M09。

功能:MO8表示切削液开,M09表示切削液关。

10.加工坐标系设置

编程格式为:G50 X___ Z___;

程序中,X、Z的值是起刀点相对于加工原点的位置。

在数控车床编程时,所有X坐标值均使用直径值。

注意:有的数控系统使用G92指令,功能与G50一样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。