一、封装的作用

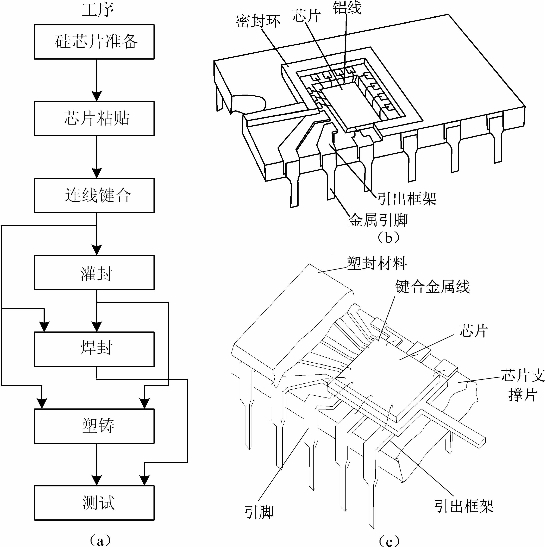

封装是集成电路制造中的一项关键工艺,典型的封装过程(以双列直插式为例)见图8-3(a)。它是先从硅片上切割得到芯片(称为划片),再将合格的芯片粘接在底座的基板上,用引线键合技术(wire bonding)将芯片上的压焊块与引脚端口连接起来(称为组装),然后用塑料或陶瓷封装技术将芯片包装或密封起来形成外壳(称为包封),使集成电路能在各种环境工作条件下稳定、可靠地工作。陶瓷封装和塑料封装后的示意图见图8-3(b)、(c)。

对封装的要求有以下几个方面:

(1)对芯片起到保护作用,封装后使芯片不受外界因素的影响而损坏,不因外部条件变化而影响芯片的正常工作;

(2)封装后芯片通过外引出线(或称引脚)与外部系统有方便和可靠的电连接;

(3)将芯片在工作中产生的热能通过封装外壳散播出去,从而保证芯片温度保持在最高额度之下;

(4)能使芯片与外部系统实现可靠的信号传输,保持信号的完整性。

除上述基本要求外,还希望封装为使用和测试提供标准的引脚节距,希望封装材料能与系统(如PCB板)所使用的材料在热膨胀系数上相匹配或进行补偿等。

随着集成技术的发展,如芯片尺寸的加大、工作频率的提高、使用功率的增大、引脚数目的增多等,对封装技术提出了越来越高的要求,特别是电子整机系统的微型化、轻量化和便携移动化更强烈地要求集成电路的封装向微小型化、多引脚数和低成本发展。

封装成本已经成为一个突出的问题。随着芯片制造工艺水平和芯片成品率的提高,芯片本身的成本正不断下降,从而使封装成本在总制造成本的比重不断上升,某些产品的封装成本已超过芯片的制造成本,因而改进封装技术、提高封装质量、降低封装成本、提高封装成品率已成为降低集成电路总成本的关键因素。

图8-3 封装

a-典型(双列直插式)的封装过程;b-陶瓷封装示意图;c-塑料封装示意图

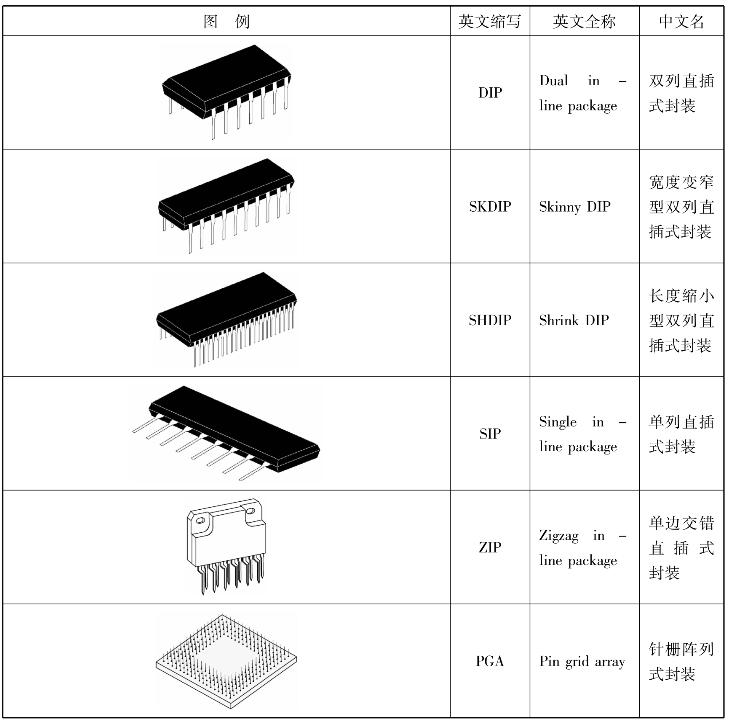

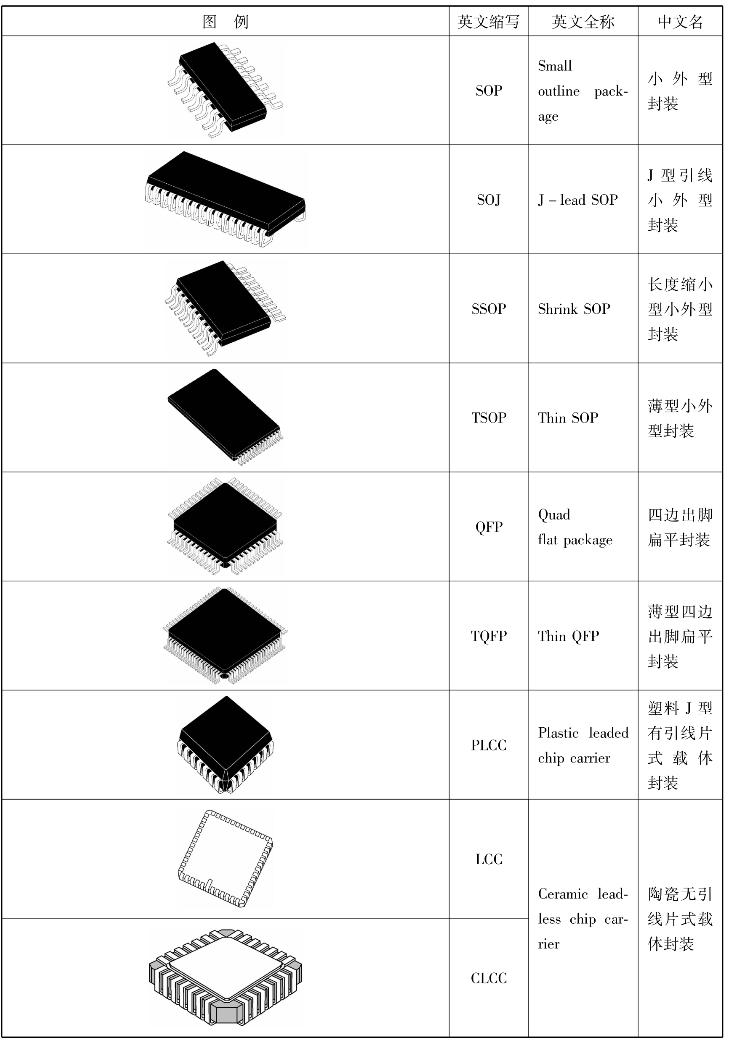

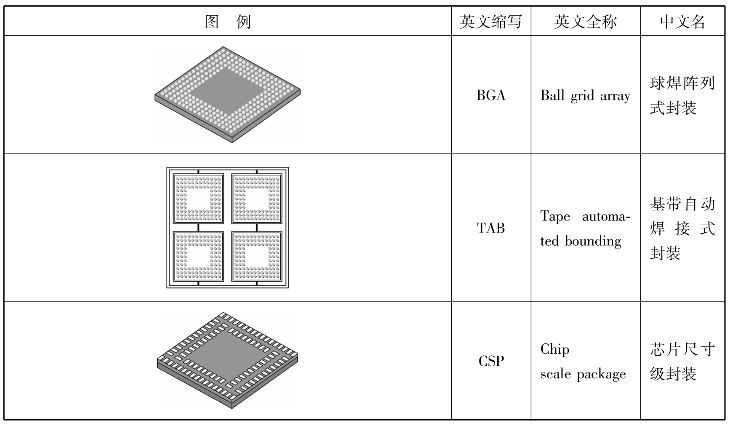

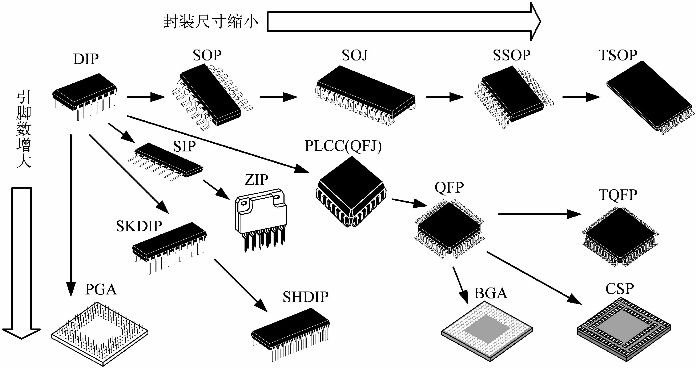

二、封装类型和封装技术

封装有两大类:一类是通孔插入式封装(Through-Hole Package);另一类为表面安装式封装(Surface Mounted Package)。每一类中又有多种形式。表8-1和表8-2是它们的图例、英文缩写、英文全称和中文译名。图8-4示出了封装技术在小尺寸和多引脚数这两个方向发展的情况。

DIP是20世纪70年代出现的封装形式。它能适应当时多数集成电路工作频率的要求,制造成本较低,较易实现封装自动化和测试自动化,因而在相当一段时间内在集成电路封装中占有主导地位。但DIP的引脚节距较大(为2.54mm),并占用PCB板较多的空间,为此出现了SHDIP和SKDIP等改进形式,它们在减小引脚节距和缩小体积方面作了不少改进,但DIP最大引脚数难以提高(最大引脚数为64条)且采用通孔插入方式,因而使它的应用受到很大限制。

表8-1 通孔插入式封装

表8-2 表面安装式封装

续表

图8-4 封装技术发展情况

为突破引脚数的限制,20世纪80年代开发了PGA封装,虽然它的引脚节距仍维持在2.54mm或1.77mm,但由于采用底面引出方式,因而引脚数可高达500条~600条。

随着表面安装技术(surface mounted technology)的出现,DIP封装的数量逐渐下降。表面安装技术可节省空间,提高性能,且可放置在印刷电路板的上下两面上。SOP应运而生,它的引脚从两边引出,且为扁平封装,引脚可直接焊接在PCB板上,也不再需要插座。它的引脚节距也从DIP的2.54mm减小到1.77mm。后来有SSOP和TSOP改进型的出现,但引脚数仍受到限制。QFP也是扁平封装,但它们的引脚是从四边引出,且为水平直线,其电感较小,可工作在较高频率。引脚节距进一步降低到1.00mm,以至0.65mm和0.5mm,引脚数可达500条,因而这种封装形式受到广泛欢迎。但在管脚数要求不高的情况下,SOP以及它的变形SOJ(J型引脚)仍是优先选用的封装形式,也是目前生产最多的一种封装形式。

据1998年统计,DIP在封装总量中所占份额为15%,SOP在封装总量中所占57%,QFP则占12%。预计今后DIP的份额会进一步下降,SOP也会有所下降,而QFP会维持原有份额,三者的总和仍占总封装量的80%。

以上三种封装形式又有塑料包封和陶瓷包封之分。塑料包封是在引线键合后用环氧树脂铸塑而成,环氧树脂的耐湿性好,成本也低,所以在上述封装中占有主导地位。陶瓷封装具有气密性高的特点,但成本较高,在对散热性能、电特性有较高要求时,或者用于国防军事需求时,常采用陶瓷包封。

PLCC是一种塑料有引脚(实际为J形引脚)的片式载体封装(也称四边扁平J形引脚封装QFJ(quad flat J-lead package)),所以采用片式载体是因为有时在系统中需要更换集成电路,因而先将芯片封装在一种载体(carrier)内,然后将载体插入插座内,载体和插座通过硬接触而导通的。这样在需要时,只要在插座上取下载体就可方便地更换另一载体。

LCC称陶瓷无引脚式载体封装(实际有引脚但不伸出,它是镶嵌在陶瓷管壳的四侧,通过接触而导通)。有时也称为CLCC,但通常不加C。在陶瓷封装的情况下,如对载体结构和引脚形状稍加改变,载体的引脚就可直接与PCB板进行焊接而不再需要插座。这种封装称为LDCC即陶瓷有引脚片式载体封装。

TAB封装技术是先在铜箔上涂覆一层聚酰亚胺层,然后用刻蚀方法将铜箔腐蚀出所需的引脚框架;再在聚酰亚胺层和铜层上制作出小孔,将金属填入铜图形的小孔内,制作出凸点(采用铜、金或镍等材料)。由这些凸点与芯片上的压焊块连接起来,再由铸塑技术加以包封。它的优点是由于不存在内引线高度问题,因而封装厚度很薄,此外可获得很小的引脚节距(如0.5mm,0.25mm)而有1000个以上的引脚等,但它的成本较高,因而其应用受到限制。

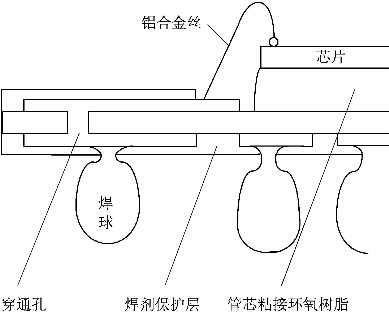

BGA是近10年来兴起的新型封装技术。PGA封装表明外引出脚从底部引出比从边沿引出要优越,因为它在不需要缩小引脚节距的条件下可大幅度增加引脚数,引脚数的增加不会引起占用PCB板面积的增加。但PGA仍是插装式,它会影响多层PCB板的布线,因为PGA底部的PCB板面积被通孔所占用,PCB板的布线必须绕道而过。采用表面安装技术的BGA是球焊阵列,不再采用针栅,因而它不仅保持了PGA引脚在底部引出的优点,而且通过将引出脚改为球形,进一步缩短了引脚的长度,并对信号传输的完整性带来好处。另一突出的优点是它的失效率比QFP要明显的低,如1.5mm节距时,由225条球形引脚时的BGA,其失效率可低于0.5ppm(part permillion)。正是由于上述优点,预计未来几年中BGA将会保持较高的增长率。BGA封装的剖面示意图见图8-5。BGA与PCB之间的连接装配示意图见图8-6。

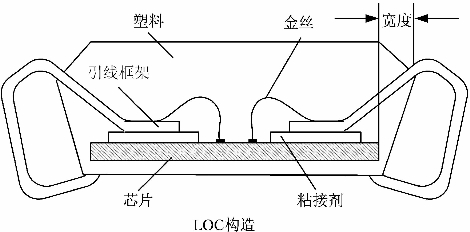

CSP是近年来发展起来的一种新封装技术。CSP封装的定义为:封装周长等于或小与芯片裸片周长的1.2倍,或者封装面积小于裸片面积的1.5倍。因而CSP的封装效率(指硅片面积与封装后的总面积之比)比QFP和BGA都要高。CSP有一些不同的结构,如挠性基板的插入式、陶瓷刚性基板的插入式、面阵列凸焊点式和片上引脚式(lead on chip)等。如LOC,它与以往的封装结构不同,它不再将芯片先粘接在基板上,而是直接粘接在引脚框架上(即取消基板),这样可缩小封装侧面到芯片之间的距离(可缩小到0.4mm~0.5mm)。图8-7是LOC的结构示意图。

图8-5 BGA封装的剖面示意图

图8-6 BGA与PCB之间的连接装配示意图

图8-7 LOC的结构示意图(https://www.xing528.com)

综上所述,现将各种封装形式比较如下:

(1)从封装效率进行比较。DIP最低(约2%~7%),QFP次之(可大10%~30%),BGA和PGA的效率较高(约为20%~80%),CSP最高(70%~85%)。

(2)从封装厚度进行比较。PQFP和PDIP封装厚度为3.6mm~2.0mm,TQFP和TSOP可减小到1.4mm~1.0mm,UTQFP和UTSOP(超薄型)可进一步减小到0.8mm~0.5mm。

(3)从引脚节距进行比较。DIP和PGA的典型节距为2.54mm,SHDIP和PLCC的为1.27mm,QFP可缩小到0.63mm和0.33mm,BGA的最小节距可缩小到0.50mm,CSP可进一步缩小到0.33mm和0.15mm。

(4)从引脚来看。SOP的最大引脚数为40条,DIP为60条,PLCC可达到400条,QFP的最大引脚数达500条,PGA和BGA中的塑料封装达500条,而陶瓷封装则可达到1000条,TAB和CSP可达到1000条。

除了上述指标外,还有一个封装成本问题。一般讲,DIP、SOP价格最低,QFP较高,因而对于低、中引脚数的封装,他们是优先考虑的形式,当然它们的封装成本也还取决于引脚的数目。TAB的成本较PQFP为高,但相对PGA而言还是低很多。对于高引脚数的封装,PGA和BGA将是优选的对象,与QFP相比PGA和BGA能在保持较大节距的条件下得到高得多的引脚数。

除了单芯片封装技术外,还有另一类称为多芯片封装模块MCM(Multi Chip Module)的技术。MCM是将多个裸芯片直接安装在单个载体或基板上,再通过高导电金属将裸芯片之间连接起来,最后用铸塑或陶瓷包封技术封装成一个模块(module)。由于在一个模块中含有多个芯片,不仅提高了封装密度,还由于多个芯片之间的间距减小,布线密度提高,以至整个模块的性能以及可靠性都有明显提高(这是与多个独立的单芯片封装后再在PCB板上连接起来相比较而言)。

目前MCM封装技术中有三种形式:MCM-C,MCM-L,MCM-D。MCM-C是利用陶瓷作为衬底,采用厚膜工艺来制作。MCM-L是以层压有机板形成基板,采用多层线路板制造工艺来制作。MCM-D是以硅器件制造工艺为基础,通过薄膜淀积技术形成多层互连线和互连之间的多层绝缘层。

三者相比较,MCM-D是最理想的一种,但它的成本较昂贵,因而其推广应用受到影响。此外,裸芯片的保存、运输以及裸芯片本身的测试还存在许多技术问题,尚有待进一步解决。

三、如何选择封装形式

对于通用的标准集成电路产品,其封装类型和形式已由制造商在手册中说明。但对于ASIC来说,封装形式的选择是ASIC设计中的一个重要组成部分,而且应该在集成电路早期的指标性能设计阶段就加以考虑。如果在封装的选择上发生错误同样会导致整个设计的重新修改。

在选择封装时需要考虑的问题是:

1.管脚数

当然所选择的封装形式其总管脚数应该等于或大于集成电路芯片所需要的引出入端数(包括输入/输出端,控制端、电源端、地线端等的总数)。有时设计者只考虑总管脚数已与所需引出入端数相等是不够的,还必须考虑信号、电源、地端口在管壳上所处的方位,因为一个集成电路总是要放在印刷电路板上并与其他集成电路块相连接,各个端口的位置将直接影响印刷电路板的布局布线。

2.腔体的尺寸

一定要有足够的腔体大小保证裸芯片能够安装进去。一个集成电路设计者必须充分了解每种封装对芯片尺寸的限制,这种限制包括长度和宽度两个方面。也就是说,如果对某一已完成的芯片设计,发现长度方向有足够的空间,但宽度方向却不够,这是需要改变设计或者改选另一种封装。

3.引脚节距的尺寸

除了管脚数、腔体尺寸外还要选择引脚节距的尺寸。因为同样一个24条脚的DIP封装,其节距有2.54mm和1.77mm两种,不同的节距会使总的封装尺寸不同。因此,集成电路设计者应画出封装的外形尺寸图作为提供给用户的完整性能手册的一部分。

4.封装高度

有些封装有普通型、薄型和超薄型之分。因为只有在特殊需要及厚度空间受到限制时才选择较薄的封装形式,因为这会带来成本的提高。

5.安装类型的选择

选择通孔插入式还是表面安装式是首先要决定的问题,因为两种安装技术很不同。当然表面安装式会节约印刷电路板的面积,但在技术上也带来了一些新的问题,引脚的平面一致性不够时会使有的引脚不同时接触到焊接表面因而造成虚焊等问题。如果采用有插座方式,则应考虑插座的代价和它的尺寸大小和高度。

6.散热性能和条件

在了解封装供应商给出的热阻值后,应计算出芯片可能达到的最高温度,计算时应先确定最坏的外界环境温度。对于密封或敞开、有无通风等不同情况,外界环境会有明显的差别。同时还要考虑周围是否有耗散热量大的器件如大电流输出晶体管、电压调整器等,如有,则局部区域的温度会显著高于平均的环境温度。如果考虑采用散热片帮助散热,则应考虑散热片的重量、高度以及如何固定在印刷电路板上使散热最为有效等问题。

上述问题都会直接影响封装成本,而封装成本是ASIC设计者必须慎重加以考虑的。

小 结

1.测试的主要目的就是在生产中将合格的芯片与不合格的芯片区分开,保证产品的质量与可靠性。

2.设计错误测试的主要目的是发现并定位设计错误,从而达到修改设计,最终消除设计错误的目的。

3.产品质量的好与坏是对电路能否在初期满足规范要求的一种结论,可靠性是对电路能否长期满足规范要求的一种指标。

4.器件的失效可以分为4大类:设计失效、工艺失效、封装失效和测试失效。

5.封装是集成电路制造中的一项关键工艺,它是先从硅片上切割得到芯片(称为划片),再将合格的芯片粘接在底座的基板上,用引线键合技术(wire bonding)将芯片上的压焊块与引脚端口连接起来(称为组装),然后用塑料或陶瓷封装技术将芯片包装或密封起来形成外壳(称为包封),使集成电路能在各种环境工作条件下稳定、可靠地工作。

6.封装有两大类:一类是通孔插入式封装(through-hole package);另一类为表面安装式封装(surfacemounted package) 。

思考与练习

1.根据集成电路产品生产所处的不同阶段与不同目的,测试大致可以分为哪几种类型?

2.测试和检查过程分哪几个步骤?

3.什么是集成电路的封装?封装具有哪些功能?

4.常见的封装类型有哪些?

5.在选择封装时需要考虑哪些问题?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。