一、工艺制造中的核心步骤

芯片制造的过程中,通常有几十道工艺步骤,对于不熟悉工艺制造的人员来说会感到极其复杂。但是只要我们了解工艺制造中的核心要素,对于整个工艺过程就不难理解。

芯片制造的任务归纳起来主要有两条:一是根据要求实现所需要的器件结构;二是完成各器件之间的内部连接(内部互连)以及在芯片四周形成与外部连接(与管壳端口的连接)的输入/输出压焊块。

具体地说,是要在硅片内部的指定区域形成指定形状的掺杂区(N型区或P型区);在已形成的掺杂区内再次形成指定形状的掺杂区(在N掺杂区中再形成P型区或在P掺杂区中再形成N型区);在薄氧化硅层上形成多晶硅栅;在硅片上方形成一能连接器件各节点的金属连线(互连线)及金属压焊块;在多层金属布线时,在指定的区域将上下金属层加以连通。

那么如何形成N型岛?如何形成P型区和N+型区?又如何形成金属接触和连线呢?

为了在硅片内部指定区域得到选择性掺杂,其核心步骤为:

(1)在硅片表面生长一层二氧化硅层。该二氧化硅层除了保护硅片表面和绝缘外,其关键是作为掺杂杂质的阻挡层。这层二氧化硅将阻挡掺杂原子进入硅表面。

(2)在硅片表面的二氧化硅层上确定“窗口”(Window)。该窗口的大小和形状对应于需要的掺杂区域。

(3)用腐蚀剂去掉窗口内的二氧化硅,但不去除硅,使窗口处的硅表面暴露在外。

(4)把整个硅片置于掺杂源下,通过扩散或离子注入使掺杂原子进入二氧化硅未覆盖的区域中,从而改变硅的杂质性质。

对于金属连线的制造来说,步骤(1)、(2)、(3)是类同的,不同之处在于确定的窗口为接触孔或通孔,而二氧化硅起绝缘作用。除了3个步骤外,还包括另外3个步骤。第(4)步是淀积上一层金属层;第(5)步确定连线的“图形”(pattern);第(6)步是蚀掉金属层上不需要的部分,而只留下所需的连线和压焊块。

对于多晶硅栅来说,其步骤与金属连线的工艺步骤类同,所不同的只是淀积的为多晶硅层,刻蚀的也是多晶硅而已。

二、窗口、图形的确定与掩膜版的作用(https://www.xing528.com)

为了在二氧化硅层上确定窗口以及在金属层和多晶硅层上确定图形,需要有相应的掩膜版(mask)。

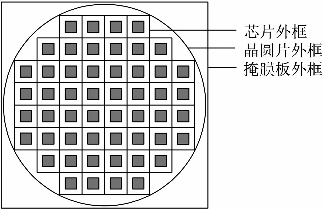

通常掩膜版是用一种特殊的石英玻璃制作的,玻璃上涂有一层吸收紫外线的铬层(或氧化铬,或氧化铁层),通过腐蚀方法有选择的刻蚀掉不需要的铬,而留下的铬层,其大小和形状则完全对应于芯片制作时所需的窗口和图形。掩膜版的示意图见图3-1。图中黑色的方形为留下的铬层。

图3-1 用于确定一个“窗口”的掩膜版

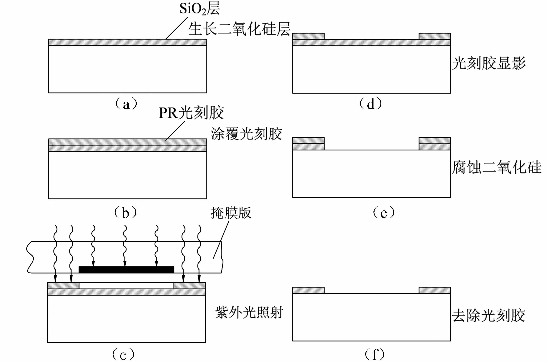

图3-2 图形的转移过程

利用图3-1的掩膜版设法把掩膜版上的图形转移到硅片上(有时称此为复印(printing)),其步骤示于图3-2。它说明了如何通过掩膜版来确定硅片上的一个窗口。

图3-2(a)表示在硅表面生长一层二氧化硅。图3-2(b)是在二氧化硅层上涂覆一层光致抗蚀胶(photoresist),简称光刻胶。它是一种对紫外光敏感的有机材料,在紫外光照射后,发生交链聚合,聚合后有机溶剂无法将其去除。常称其为负性光致抗蚀胶(negative resist)。图3-2(c)是将掩膜版非常靠近硅片放置,常称接近式,并用紫外光照射(也可直接放置在硅片上,称接触式)。紫外光被掩膜版上的黑色图形所阻挡而无法照射到下方的光致抗蚀胶,而无黑色图形下方的光致抗蚀胶全被照射而聚合。图3-2(d)是将未聚合部分用有机溶剂去除掉,常称显影(developing)。图3-2(e)是对暴露出来的二氧化硅层进行腐蚀。最后把光致抗蚀胶全部去掉,得到最后的结果,如图3-2(f)所示。

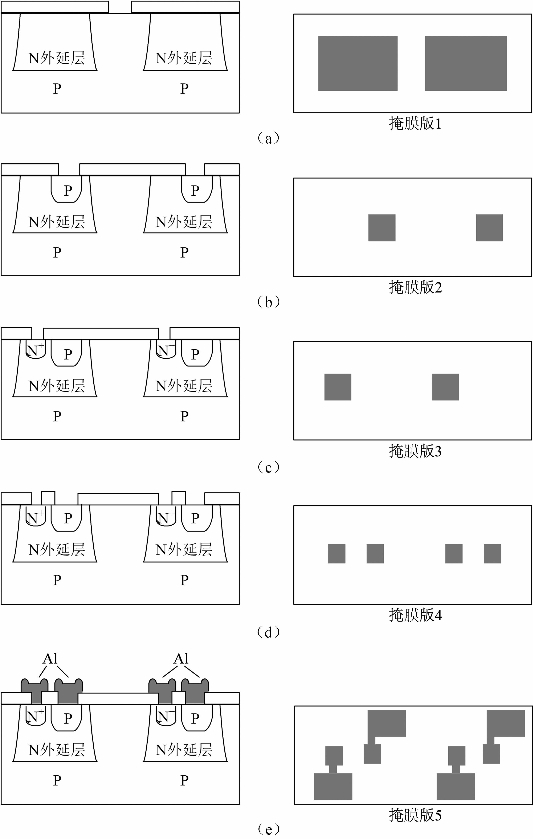

理解了上述工艺中的核心要素和掩膜版的作用后,就很容易解释二极管的制造过程了,它需要5块掩膜版和完成5次复印,这示于图3-3。掩膜版1用来确定两个二极管的有源区。这时采用正性光致抗蚀胶,其特性与负性相反。即在紫外光照射后黑色图形下方的光致抗蚀胶无法去除,而其余经照射的部分则能去除。掩膜版2和3分别确定P型区和N+区,这时采用负性光致抗蚀胶。掩膜版4确定金属接触孔,也采用负性光致抗蚀胶。掩膜版5确定金属连线的形状,这时采用正性光致抗蚀胶。

图3-3 在硅片上形成两个二极管

由于集成电路芯片制造过程需要多次确定掺杂窗口、接触孔窗口或通孔窗口,多次确定金属内连图形和多晶硅的图形,因此制作一个硅集成电路通常需要10块以上的掩膜版。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。