动画61 典型机床回路2

设计一台卧式钻、镗组合机床动力滑台液压系统。

①工作循环回路为快进—工进—快退—原位停止。

②轴向最大切削力为12 000 N;工作进给速度为在0.33×10-3~20×10-3 m/s范围内无级变速;动力滑台重力Fg=20 000 N;快进和快退的速度均为0.1 m/s;导轨为平导轨,静、动摩擦系数分别为fs=0.2,fd=0.1;往返运动的加速和减速时间均为0.2 s;快进行程L1和工进行程L2均为0.1 m。

③要求采用液压与电气结合,实现自动循环。

1.选定执行元件

执行元件初步采用差动型液压缸,其左、右腔有效工作面积之比为2∶1。

2.拟定液压系统原理图

①调速方式的选择。该机床负载小,中等功率,且要求低速运动平稳、速度负载特性好,因此采用调速阀进油路节流调速回路,并在回油路上加背压阀。

②快速回路和速度换接方式的选择。选用差动连接实现快进;快进转为工进时要求平稳,故选用行程阀来实现,工进转为快退则利用压力继电器来实现。(https://www.xing528.com)

③油源选择。此液压系统的特点是快速时要求低压、大流量、时间短,工进时高压、小流量、时间长,因此采用双联叶片泵或限压式变量泵,考虑到系统要求平稳、可靠,因此选择双联叶片泵。

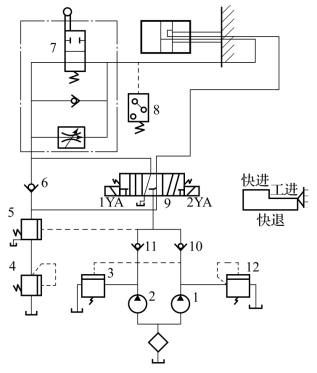

④液压系统的组合。在上述所选基本回路的基础上,确定完整的液压系统原理图,如图4-2所示。

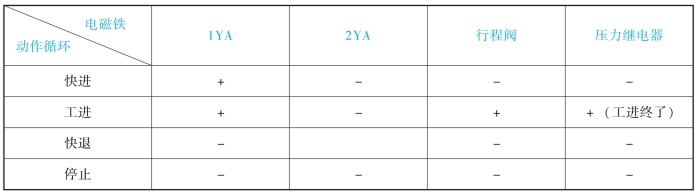

⑤列出系统工作循环表,检查动作循环。从表4-1和图4-2中可以看出,当液压缸快进时,由于空载,压力很小,液控顺序阀3和5均未打开,换向阀9工作在左位,双泵同时通过换向阀9、单向行程调速阀7中的机动二位二通阀向液压缸左腔供油;同时,由于液控顺序阀5未打开,液压缸右腔的油经换向阀9、单向阀6、单向行程调速阀7中的机动二位二通阀向液压缸左腔供油,即形成差动快速回路,液压缸快速左行。当工进时,液压缸运动部件压下单向行程调速阀7中的机动二位二通阀(断开),同时液压缸因承受最大轴向切削力12 000 N,系统压力增大会使液控顺序阀3和5均打开,差动快速回路被消除,这样液压缸右腔的油经换向阀9、液控顺序阀5、背压阀4流回油箱,泵2通过液控顺序阀3卸荷,系统只由小流量泵1供油,经换向阀9、单向行程调速阀7中的节流调速阀向液压缸左腔供油,实现工进。当工进终了时,压力继电器发出信号,则控制系统使1YA断电、2YA通电,换向阀9工作在右位,系统压力减小,液控顺序阀3和5均关闭,双泵经换向阀9向液压缸右腔供油,液压缸左腔的油经单向行程调速阀7中的单向阀、换向阀9流回油箱,液压缸快退返回。

动画62 增速回路

图4-2 钻、镗组合机床液压系统原理图

1—小流量泵;2—大流量泵;3,5—液控顺序阀;4—背压阀;6,10,11—单向阀;7—单向行程调速阀;8—压力继电器;9—换向阀;12—溢流阀

表4-1 系统工作循环

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。