液压系统按照工作介质的循环方式可分为开式系统和闭式系统。常见的液压系统大多为开式系统。开式系统的特点是液压泵从油箱吸油,经控制阀进入执行元件,执行元件的回油再经控制阀流回油箱,工作油液在油箱中冷却、分离空气和沉淀杂质后再进入工作循环。开式系统结构简单,但因油箱内的油液直接与空气接触,空气易进入系统,导致系统运行时产生一些不良后果;闭式系统的特点为液压泵输出的压力油直接进入执行元件,执行系统的回油直接与液压泵的吸油管相连。在闭式系统中,由于油液基本上都在闭合回路内循环,故油液温升较高,但所用的油箱容积小。闭式系统结构紧凑、复杂,成本较高。

1.压力控制回路的分析与组建

压力控制回路是用压力阀来控制和调节液压系统主油路或某一支路的压力,以满足执行元件所需的力或力矩要求的回路。利用压力控制回路可实现对系统进行调压、减压、增压、卸荷、保压以及维持工作机构平衡等多种控制。

(1)调压回路

当液压系统工作时,液压泵应向系统提供所需压力的液压油,同时又要节省能源,减少油液发热,提高执行元件运动的平稳性,所以应设置调压或限压回路。当液压泵一直工作在系统的调定压力时,就要通过溢流阀调节并稳定液压泵的工作压力。在变量泵系统或旁路节流调速系统中,通常用溢流阀(当安全阀用)限制系统的最高安全压力。当系统在不同的工作时间内需要有不同的工作压力时,可采用二级或多级调压回路。

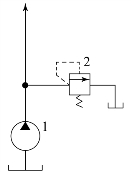

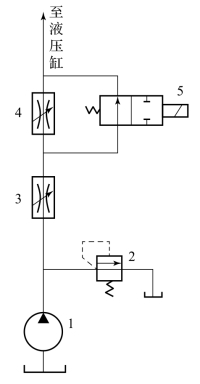

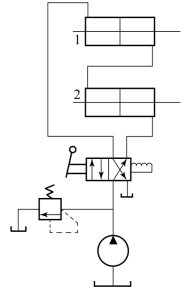

①单级调压回路。

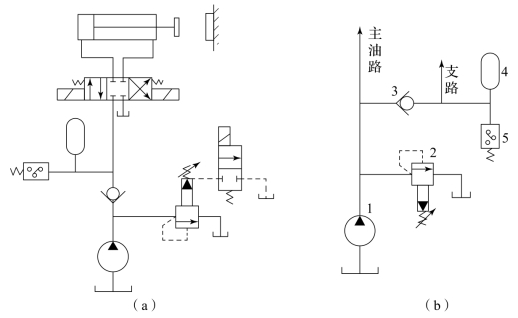

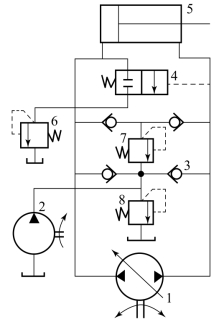

如图3-2所示,通过液压泵1和溢流阀2的并联连接,即可组成单级调压回路。通过调节溢流阀的设定压力,可以改变泵的输出压力。当溢流阀的调定压力确定后,液压泵就在溢流阀的调定压力下工作,从而实现了对液压系统的调压和稳压控制。如果将液压泵1改换为变量泵,溢流阀将作为安全阀来使用,当液压泵的工作压力低于溢流阀的调定压力时,溢流阀不工作,若系统出现故障,液压泵的工作压力上升,一旦压力达到溢流阀的调定压力,则溢流阀将开启,并将液压泵的工作压力限制在溢流阀的调定压力下,使液压系统不至于因压力过载而受到破坏,从而保护了液压系统。

图3-2 单级调压回路

1—液压泵;2—溢流阀

②二级调压回路。

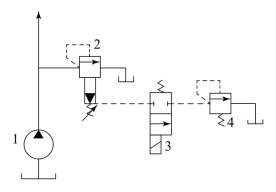

图3-3所示为二级调压回路,该回路可实现两种不同的系统压力控制,由先导型溢流阀2和直动型溢流阀4各调一级,当二位二通电磁换向阀3处于图示位置时,系统压力由阀2调定;当阀3得电后处于右位时,系统压力由阀4调定。但要注意:阀4的调定压力一定要小于阀2的调定压力,否则不能实现二级调压。当系统压力由阀4调定时,先导型溢流阀2的先导阀口关闭,但主阀开启,液压泵的溢流流量经主阀回油箱,这时阀4亦处于工作状态,并有油液通过。应当指出:若将阀3与阀4对换位置,则仍可进行二级调压,并且在二级压力转换点上获得更为稳定的压力转换。

③多级调压回路。

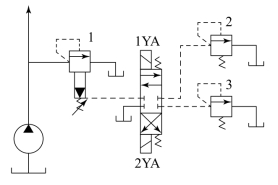

图3-4所示为三级调压回路,三级压力分别由先导型溢流阀1和调压阀(直动型溢流阀)2、3调定,当电磁铁1YA、2YA失电时,系统压力由先导型溢流阀调定;当1YA得电时,系统压力由溢流阀2调定;当2YA得电时,系统压力由溢流阀3调定。在这种调压回路中,阀2和阀3的调定压力要低于主溢流阀的调定压力,而阀2和阀3的调定压力之间没有一定的大小关系。当阀2或阀3工作时,阀2或阀3相当于阀1上的另一个先导阀。

图3-3 二级调压回路

1—单向定量泵;2—先导型溢流阀;3—二位二通电磁换向阀;4—直动型溢流阀

图3-4 三级调压回路

1—先导型溢流阀;2,3—直动型溢流阀

(2)减压回路

当泵的输出压力是高压而局部回路或支路要求低压时,可以采用减压回路,如机床液压系统中的定位、夹紧、分度以及液压元件的控制油路等,它们要求的压力往往比主油路的压力低。减压回路较为简单,一般是在所需低压的支路上串接减压阀。采用减压回路虽能方便地获得某支路稳定的低压,但压力油经减压阀口时会产生压力损失。

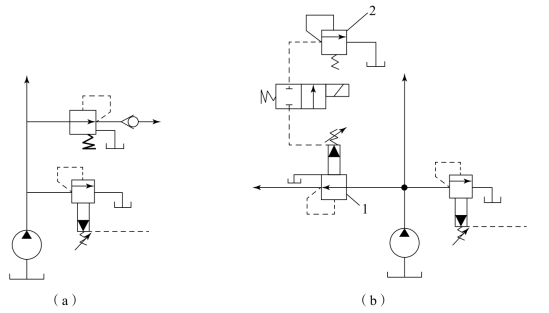

最常见的减压回路是由定值减压阀与主油路相连,如图3-5(a)所示。回路中单向阀的作用是在主油路压力降低(低于减压阀调整压力)时防止油液倒流,即起短时保压作用。减压回路中也可以采用类似二级或多级调压的方法来获得二级或多级减压。如图3-5(b)所示,将先导型减压阀1的远控口接一远控溢流阀2,即可由阀1和阀2各调得一种低压。但要注意,阀2的调定压力值一定要低于阀1的调定减压值。

动画44减压回路

图3-5 减压回路

1—先导型减压阀;2—溢流阀

为了使减压回路工作可靠,减压阀的最低调整压力不应小于0.5 MPa,最高调整压力至少应比系统压力小0.5 MPa。当减压回路中的执行元件需要调速时,调速元件应放在减压阀的后面,以避免减压阀泄漏(指由减压阀泄油口流回油箱的油液)对执行元件的速度产生影响。

(3)增压回路

当系统或系统的某一支油路需要压力较高但流量又不大的压力油时,采用高压泵不经济,常采用增压回路,这样不仅易于选择液压泵,而且系统工作较可靠、噪声小。增压回路中提高压力的主要元件是增压缸或增压器。

①单作用增压缸的增压回路。

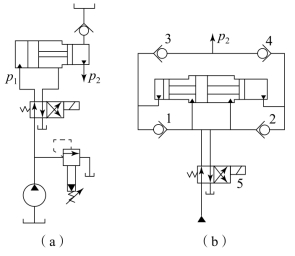

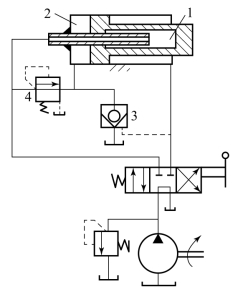

图3-6(a)所示为利用单作用增压缸的增压回路,当系统在图示位置工作时,系统的供油压力p1进入增压缸的大活塞腔,此时在小活塞腔即可得到所需的较高压力p2;当二位四通电磁换向阀右位接入系统时,增压缸返回,辅助油箱中的油液经单向阀补入小活塞。由此可知,该回路只能间歇增压,所以称为单作用增压回路。

动画61 增压回路

动画50 远程调压回路

②双作用增压缸的增压回路。

如图3-6(b)所示的采用双作用增压缸的增压回路能连续输出高压油,在图示位置,液压泵输出的压力油经二位四通换向阀5和单向阀1进入增压缸左端大、小活塞腔,右端大活塞腔的回油通油箱,右端小活塞腔增压后的高压油经单向阀4输出,此时单向阀2、3被关闭。当增压缸活塞移到右端时,换向阀得电换向,增压缸活塞向左移动。同理,左端小活塞腔输出的高压油经单向阀3输出。这样增压缸的活塞不断往复运动,两端便交替输出高压油,从而实现了连续增压。

图3-6 增压回路

1,2,3,4—单向阀;5—换向阀

(4)卸荷回路

在液压系统工作中,有时执行元件短时间停止工作,不需要液压系统传递能量,或者执行元件在某段工作时间内保持一定的力,而运动速度极慢,甚至停止运动。在这种情况下,不需要液压泵输出油液,或只需要很小流量的液压油,于是液压泵输出的压力油全部或绝大部分从溢流阀流回油箱,造成能量的无谓消耗,引起油液发热,使油液加快变质,而且还会影响液压系统的性能及泵的寿命。为此,需要采用卸荷回路。卸荷回路的功用是在液压泵驱动电机不频繁启停的情况下,使液压泵在功率损耗接近于零的情况下运转,以减少功率损耗,降低系统发热,延长泵和电动机的寿命。因为液压泵的输出功率为其流量和压力的乘积,所以两者任一近似为零,功率损耗即近似为零。液压泵的卸荷有流量卸荷和压力卸荷两种,前者主要是使用变量泵,使变量泵仅为补偿泄漏而以最小流量运转,此方法比较简单,但泵仍处在高压状态下运行,磨损比较严重。压力卸荷的方法是使泵在接近零压下运转。常见的压力卸荷方式有以下两种:

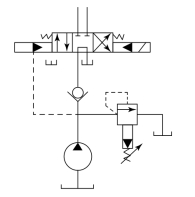

①换向阀卸荷回路。M、H和K型中位机能的三位换向阀处于中位时,液压泵即卸荷,图3-7所示为采用M型中位机能的电液换向阀的卸荷回路,这种回路切换时压力冲击小,但回路中必须设置单向阀,以使系统能保持0.3 MPa左右的压力,供操纵控制油路所用。

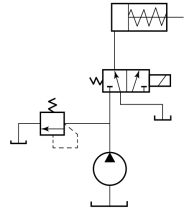

②用先导型溢流阀远程控制的卸荷回路。如图3-3中若去掉调压阀4,使二位二通电磁阀直接接油箱,便构成一种用先导型溢流阀的卸荷回路,如图3-8所示,这种卸荷回路卸荷压力小,切换时冲击也小。

动画45 工进卸荷回路

图3-7 M型中位机能卸荷回路

图3-8 溢流阀远控口卸荷

1—单向定量泵;2—先导型溢流阀;3—二位二通电磁换向阀

(5)平衡回路

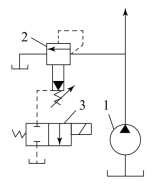

平衡回路的功用在于防止垂直或倾斜放置的液压缸和与之相连的工作部件因自重而自行下落。图3-9(a)所示为采用单向顺序阀的平衡回路,当1YA得电活塞下行时,回油路上就存在着一定的背压,只要将这个背压调得能支撑住活塞和与之相连的工作部件自重,活塞就可以平稳地下落。当换向阀处于中位时,活塞就停止运动,不再继续下移。这种回路当活塞向下快速运动时功率损失大,锁住时活塞和与之相连的工作部件会因单向顺序阀和换向阀的泄漏而缓慢下落,因此它只适用于工作部件重量不大、活塞锁住时定位要求不高的场合。图3-9(b)所示为采用液控顺序阀的平衡回路。当活塞下行时,控制压力油打开液控顺序阀,背压消失,因而回路效率较高;当停止工作时,液控顺序阀关闭,以防止活塞和工作部件因自重而下降。这种平衡回路的优点是只有上腔进油时活塞才下行,比较安全可靠;缺点是活塞下行时平稳性较差。这是因为活塞下行时,液压缸上腔油压降低,将使液控顺序阀关闭。当顺序阀关闭时,因活塞停止下行,使液压缸上腔油压升高,又打开液控顺序阀。因此,液控顺序阀始终工作于启闭的过渡状态,进而影响工作的平稳性。这种回路适用于运动部件重量不是很大、停留时间较短的液压系统。

图3-9 采用液控顺序阀的平衡回路

动画46 液控单向阀保压

(6)保压回路

在液压系统中,有时要求液压执行机构在一定的行程位置上停止运动或在有微小位移的情况下稳定地维持住一定的压力,这就要采用保压回路。最简单的保压回路是密封性能较好的液控单向阀的回路,但是阀类元件处的泄漏使得这种回路的保压时间不能维持太久。常用的保压回路有以下几种:

①利用液压泵的保压回路。

利用液压泵的保压回路也就是在保压过程中,液压泵仍以较高的压力(保压所需压力)工作,此时,若采用定量泵,则压力油几乎全经溢流阀流回油箱,系统功率损失大,易发热,故只在小功率的系统且保压时间较短的场合下才使用;若采用变量泵,在保压时泵的压力较高,但输出流量几乎等于零,因而液压系统的功率损失小,这种保压方法能随泄漏量的变化而自动调整输出流量,故效率较高。

②利用蓄能器的保压回路。

动画47 蓄能保压回路

动画48 夹紧回路

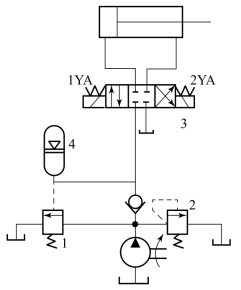

如图3-10(a)所示的回路,当主换向阀在左位工作时,液压缸向前运动且压紧工件,进油路压力升高至调定值,压力继电器动作使二位二通阀通电,泵即卸荷,单向阀自动关闭,液压缸则由蓄能器保压。当缸压不足时,压力继电器复位使泵重新工作。保压时间的长短取决于蓄能器容量,调节压力继电器的工作区间即可调节缸中压力的最大值和最小值。图3-10(b)所示为多缸系统中的保压回路,这种回路当主油路压力降低时,单向阀3关闭,支路由蓄能器保压补偿泄漏,压力继电器5的作用是当支路压力达到预定值时发出信号,使主油路开始动作。

图3-10 利用蓄能器的保压回路

1—液压泵;2—先导型溢流阀;3—单向阀;4—蓄能器;5—压力继电器

③自动补油保压回路。

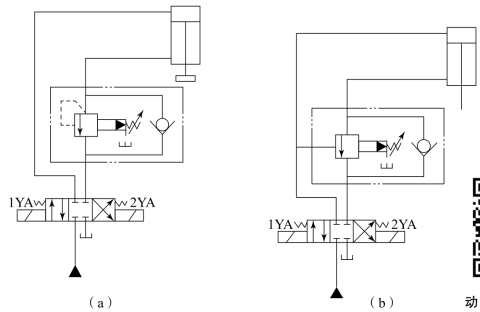

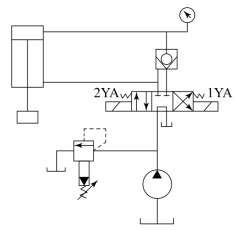

图3-11所示为采用液控单向阀和电接触式压力表的自动补油式保压回路,其工作原理为:当1YA得电,换向阀右位接入回路,液压缸上腔压力上升至电接触式压力表的上限值时,上触点接电,使电磁铁1YA失电,换向阀处于中位,液压泵卸荷,液压缸由液控单向阀保压。当液压缸上腔压力下降到预定下限值时,电接触式压力表又发出信号,使1YA得电,液压泵再次向系统供油,使压力上升。当压力达到上限值时,上触点又发出信号,使1YA失电。因此,这一回路能自动地使液压缸补充压力油,令其压力能长期地保持在一定范围内。

(7)典型压力回路组装调试训练

①选择组装回路所需要的元器件;

②在实验台上布置好各元器件的大体位置;

③按图纸组装压力控制回路,并检查其可靠性;

④接通主油路,将泵的压油口连接溢流阀的进油口,将溢流阀的回油口接油箱;

⑤让溢流阀全开,启动泵,再将溢流阀的开度逐渐减小,调试回路,观察油压力的变化及回路的动作;

图3-11 自动补油的保压回路

⑥验证结束,拆装回路,清理元器件及试验台。

2.速度控制回路分析与组建

速度控制回路是研究液压系统速度调节和变换问题的回路,常用的速度控制回路有调速回路、快速运动回路和速度换接回路等。

(1)调速回路

调速回路的基本原理:由液压马达的工作原理可知,液压马达的转速nm由输入流量和液压马达的排量Vm决定,即nm=q/Vm;液压缸的运动速度v由输入流量和液压缸的有效作用面积A决定,即v=q/A。

通过上面的关系可以知道,要想调节液压马达的转速nm或液压缸的运动速度v,则可通过改变输入流量q、改变液压马达的排量Vm和改变缸的有效作用面积A等方法来实现。由于液压缸的有效面积A是定值,故只有通过改变流量q的大小来调速,而输入流量q可以通过采用流量阀或变量泵来改变,而液压马达的排量Vm则可通过采用变量液压马达来改变,因此调速回路主要有以下三种方式。

①节流调速回路。

节流调速原理:节流调速是通过调节流量阀通流截面面积的大小来改变进入执行机构的流量,从而实现运动速度的调节的。

动画49 进油节流回路

如图3-12所示,如果调节回路里只有节流阀,则液压泵输出的油液全部经节流阀流入液压缸。改变节流阀节流口的大小,只能改变油液流经节流阀速度的大小,而总的流量不会改变,在这种情况下节流阀不能起到调节流量的作用,液压缸的速度不会改变。因此,若要改变进入执行机构的流量,则需在系统中增加溢流阀。

a.采用节流阀的调速回路。

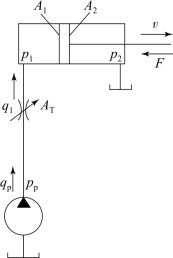

•进油节流调速回路:进油节流调速回路是将节流阀装在执行机构的进油路上,用来控制进入执行机构的流量,以达到调速的目的,其调速原理如图3-12(a)所示。其中定量泵多余的油液通过溢流阀流回油箱,这是进油节流调速回路工作的必要条件,因此溢流阀的调定压力与泵的出口压力pp相等。速度负载特性:当不考虑回路中各处的泄漏和油液的压缩时,活塞运动速度为

图3-12 只有节流阀的回路

活塞受力方程为

![]()

式中:F——外负载力;

A1——液压缸无杆腔活塞面积;

A2——液压缸有杆腔活塞面积;

p1——液压缸进油腔压力;

p2——液压缸回油腔压力。

当回油腔通油箱时,p2≈0,于是

进油路上通过节流阀的流量方程为

于是

式中:C——与油液种类等有关的系数;

AT——节流阀的开口面积;

ΔpT——节流阀前后的压力差,ΔpT=pp-p1;

m——节流阀的指数,当为薄壁孔口时,m=0.5。

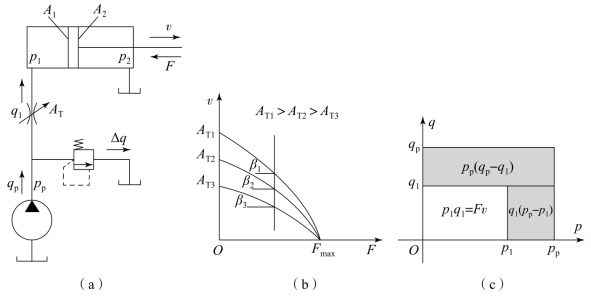

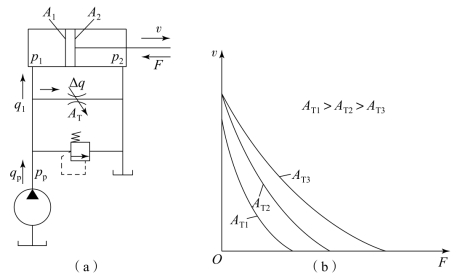

式(3-4)为进油路节流调速回路的速度负载特性方程,它描述了执行元件的速度v与负载F之间的关系。如以v为纵坐标、F为横坐标,将式(3-4)按不同节流阀通流截面面积AT作图,可得一组抛物线,称为进油路节流调速回路的速度负载特性曲线,如图3-13(b)所示。

由式(3-4)和图3-13(b)可以看出,在其他条件不变时,活塞的运动速度v与节流阀通流截面面积AT成正比,调节AT就能实现无级调速,这种回路的调速范围较大(速比最高可达100)。当节流阀通流截面面积AT一定时,活塞运动速度v随着负载F的增加按抛物线规律下降。但不论节流阀通流截面面积如何变化,当F=ppA1时,节流阀两端压差为零,没有流体通过节流阀,活塞也就停止运动,此时液压泵的全部流量经溢流阀流回油箱。该回路的最大承载能力为Fmax=ppA1。

功率特性:调速回路的功率特性是以其自身的功率损失(不包括液压缸,液压泵和管路中的功率损失)、功率损失分配情况和效率来表达的。在图3-13(a)中,液压泵的输出功率即为该回路的输入功率,即

![]()

液压缸输出的有效功率为

回路的功率损失为

式中:Δq——溢流阀的溢流量,Δq=qp-q1。

由式(3-5)可知,进油路节流调速回路的功率损失由两部分组成,即溢流功率损失ΔP1=ppΔq和节流功率损失ΔP2=ΔpTq1。其功率特性如图3-13(c)所示。

回路的输出功率与回路的输入功率之比定义为回路的效率。进油路节流调速回路的回路效率为

图3-13 进油节流调速回路

(a)进油节流调速原理图;(b)速度负载特性;(c)功率特性

由于回路存在两部分功率损失,因此进口节流调速回路效率较低。当负载恒定或变化很小时,回路效率可达0.2~0.6;当负载发生变化时,回路的最大效率为0.385。

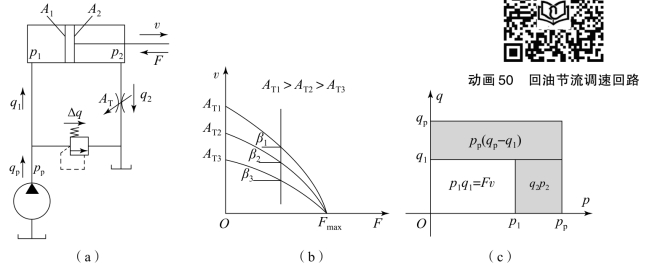

•回油节流调速回路:回油节流调速回路将节流阀串联在液压缸的回油路上,借助于节流阀控制液压缸的排油量q2来实现速度调节。与进口节流调速一样,定量泵多余的油液经溢流阀流回油箱,即溢流阀保持溢流,泵的出口压力即溢流阀的调定压力保持基本恒定,其调速原理如图3-14(a)所示。

采用同样的分析方法可以得到与进油路节流调速回路相似的速度负载特性:

其最大承载能力和功率特性与进油路节流调速回路相同,如图3-14(c)所示。

虽然进油路和回油路节流调速的速度负载特性公式形式相似、功率特性相同,但它们在以下几方面的性能有明显差别,在选用时应加以注意。

承受负值负载的能力:所谓负值负载就是作用力的方向与执行元件的运动方向相同的负载。回油节流调速的节流阀在液压缸的回油腔能形成一定的背压,能承受一定的负值负载;对于进油节流调速回路,要使其能承受负值负载就必须在执行元件的回油路上加上背压阀,这必然会增加功率消耗,从而增大油液发热量。

运动平稳性:回油节流调速回路由于回油路上存在背压,可以有效地防止空气从回油路吸入,因而低速运动时不易爬行,高速运动时不易振动,即运动平稳性好。进油节流调速回路在不加背压阀时不具备这种特点。

动画50 回油节流调速回路

图3-14 回油节流调速回路

(a)回油节流调速原理图;(b)速度负载特性;(c)功率特性

油液发热对回路的影响:进油节流调速回路中,通过节流阀产生的节流功率损失转变为热量,一部分由元件散发出去,另一部分使油液温度升高,直接进入液压缸,会使缸的内、外泄漏增加,速度稳定性不好;而回油节流调速回路油液经节流阀升温后直接回油箱,经冷却后再进入系统,对系统泄漏影响较小。

实现压力控制的方便性:进油节流调速回路中,进油腔的压力随负载而变化,当工作部件碰到止挡块而停止后,其压力将升到溢流阀的调定压力,可以很方便地利用这一压力变化来实现压力控制;但在回油节流调速回路中,只有回油腔的压力才会随负载变化,当工作部件碰到止挡块后,其压力将降至零,虽然同样可以利用该压力变化来实现压力控制,但其可靠性差,一般不采用。

启动性能:回路节流调速回路中若停车时间较长,液压缸中的油液会泄漏回油箱,重新启动时背压不能立即建立,会引起瞬间工作机构的前冲现象,对于进油节流调速,只要在开车时关小节流阀即可避免启动冲击。

综上所述,进油路、回油路节流调速回路结构简单,价格低廉,但效率较低,只宜用在负载变化不大、低速、小功率场合,如某些机床的进给系统中。

•旁路节流调速回路:把节流阀装在与液压缸并联的支路上,利用节流阀把液压泵供油的一部分排回油箱,实现速度调节的回路,称为旁油路节流调速回路。如图3-15(a)所示,在这个回路中,由于溢流功能由节流阀来完成,故正常工作时,溢流阀处于关闭状态,即溢流阀作为安全阀用,其调定压力为最大负载压力的1.1~1.2倍,液压泵的供油压力pp取决于负载。

速度—负载特性:考虑到泵的工作压力随负载变化,泵的输出流量qp应计入泵随压力的变化而产生的泄漏量Δqp,采用与前述相同的分析方法可得速度表达式为

式中:qpt——泵的理论流量;

k——泵的泄漏系数,其余符号意义同前。

根据式(3-8),选取不同的AT值可得到一组速度—负载特性曲线,如图3-15(b)所示,由图可知,当AT一定而负载增加时,速度显著下降,即特性很软且负载越大,速度刚度越大;当负载一定时,AT越小,速度刚度越大。因此,旁路节流调速回路适用于高速重载的场合。

图3-15 旁路节流调速回路

(a)回路简图;(b)速度—负载特性图

同时由图3-15(b)可知回路的最大承载能力随节流阀通流截面面积AT的增加而减小,当达到最大负载时,泵的全部流量经节流阀流回油箱,液压缸的速度为零,继续增大AT已不起调速作用,故该回路在低速时承载能力低、调速范围小。

功率特性:回路的输入功率

![]()

回路的输出功率

![]()

回路的功率损失

![]()

回路效率

由式(3-9)和式(3-10)可以看出,旁路节流调速只有节流损失,而无溢流损失,因而功率损失比前两种调速回路小,效率高。这种调速回路一般用于功率较大且对速度稳定性要求不高的场合。

b.采用调速阀、溢流阀的节流调速回路。

采用节流阀的节流调速回路刚性差,主要是由于负载变化引起节流阀前后的压差变化,从而使通过节流阀的流量发生变化。对于一些负载变化较大、对速度稳定性要求较高的液压系统,这种调速回路远不能满足要求,可采用调速阀来改善回路的速度—负载特性。

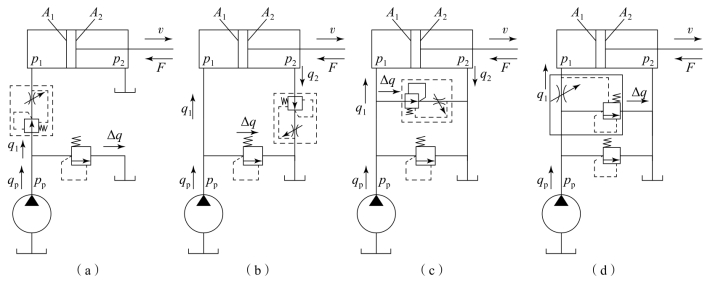

•采用调速阀的调速回路:用调速阀代替前述各回路中的节流阀,也可组成进油路、回油路和旁油路节流调速回路,如图3-16(a)~图3-16(c)所示。

图3-16 采用调速阀、溢流节流阀的调速回路

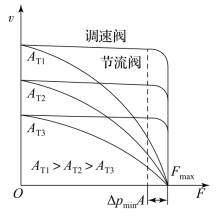

采用调速阀组成的调速回路,速度刚性比节流阀调速回路好得多。对进、回油路节流调速回路,因液压泵泄漏的影响,速度刚性稍差,但仍比节流阀调速回路好得多。旁油路具有泵输出压力随负载变化及效率较高的特点。图3-17所示为调速阀进油节流调速的速度—负载特性曲线,显然其速度刚性、承载能力均比节流阀调速回路好得多。旁油路节流调速也有泵输出压力随负载变化及效率较高的特点。在采用调速阀的调速回路中,为了保证调速阀中定差减压阀起到压力补偿作用,调速阀两端的压差必须大于一定的数值,中、低压调速阀为0.5 MPa,高压调速阀为1 MPa,否则其负载特性与节流阀调速回路没有区别。同时由于调速阀的最小压差比节流阀的压差大,因此其调速回路的功率损失比节流调速回路要大一些。

综上所述,采用调速阀的节流调速回路的低速稳定性、回路刚度和调速范围等,要比采用节流阀的节流调速回路都好,所以它在机床液压系统中获得广泛的应用。

•采用溢流节流阀的调速回路:如图3-16(d)所示,溢流节流阀只能用于进油节流调速回路中,液压泵的供油压力随负载而变化,回路的功率损失较小,效率较采用调速阀时高。溢流节流阀的流量稳定性较调速阀差,在小流量时更加显著,因此不宜用在对低速稳定性要求高的精密机床调速系统中。

②容积调速回路。

容积调速回路是通过改变回路中液压泵或液压马达的排量来实现调速的。其主要优点是功率损失小(没有溢流损失和节流损失)且其工作压力随负载变化而变化,所以效率高、液压油的温度低,适用于高速、大功率系统。

图3-17 调速阀节流调速的速度—负载特性曲线

按油路循环方式不同,容积调速回路有开式回路和闭式回路两种。开式回路中泵从油箱吸油,执行机构的回油直接回到油箱,油箱容积大,油液能得到较充分的冷却,但空气和脏物易进入回路。闭式回路中,液压泵将油输出至执行机构的进油腔,又从执行机构的回油腔吸油。闭式回路结构紧凑,只需很小的补油油箱,但冷却条件差。为了补偿工作中油液的泄漏,一般需设补油泵,补油泵的流量为主泵流量的10%~15%,压力调节为3×105~10×105 Pa。容积调速回路通常有三种基本形式:定量泵和变量马达的容积调速回路;变量泵和定量马达的容积调速回路;变量泵和变量马达的容积调速回路。

动画51 调速阀并联的速度换接回路

动画52 调速阀串联的速度换接回路

动画53 进口调速回路

动画54 进油调速回路

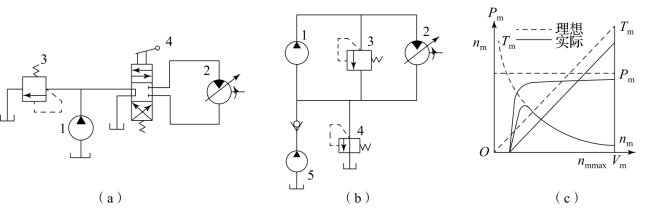

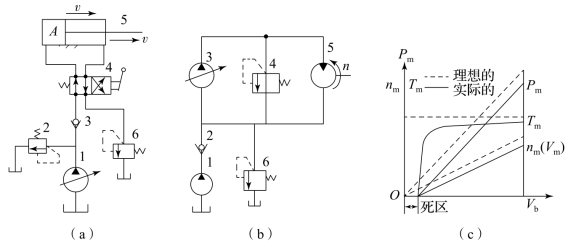

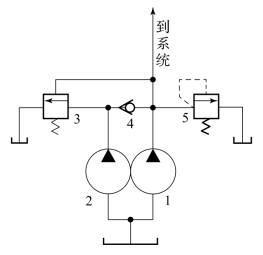

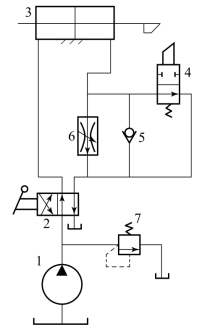

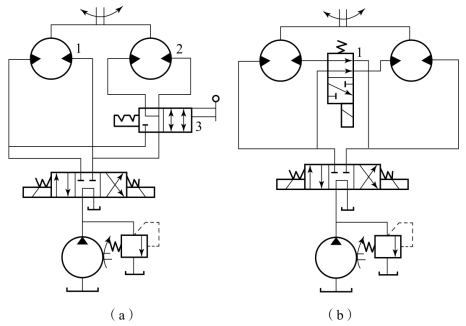

a.定量泵和变量马达的容积调速回路:定量泵和变量马达容积调速回路如图3-18所示。图3-18(a)所示为开式回路,由定量泵1、变量马达2、溢流阀3、三位四通手动换向阀4组成;图3-18(b)所示为闭式回路,由定量泵1、变量马达2、溢流阀3和4、辅助泵等组成。该回路是由调节变量马达的排量Vm来实现调速的。

图3-18 定量泵和变量马达容积调速回路

(a)开式回路;1—定量泵;2—变量马达;3—溢流阀;4—三位四通手动换向阀;

(b)闭式回路;1—定量泵;2—变量马达;3,4—溢流阀;5—定量泵(辅助泵);

(c)工作特性图;nm—马达输出转速;Vm—马达输出排量;Tm—马达输出转矩;Pm—马达输出功率

在这种回路中,液压泵转速np和排量Vp都是常值,当改变液压马达排量Vm时,马达输出转矩的变化与Vm成正比,输出转速nm则与Vm成反比。马达的输出功率Pm和回路的工作压力p都由负载功率决定,不因调速而发生变化,所以这种回路常被称为恒功率调速回路。回路的工作特性曲线如图3-17(c)所示,该回路的优点是能在各种转速下保持输出功率不变,其缺点是调速范围小。同时该调速回路如果用变量马达来换向,在换向的瞬间要经过“高转速—零转速—反向高转速”的突变过程,所以不宜用变量马达来实现平稳换向。

综上所述,定量泵变量马达容积调速回路由于不能用改变马达的排量来实现平稳换向,调速范围比较小,因而较少单独应用。(https://www.xing528.com)

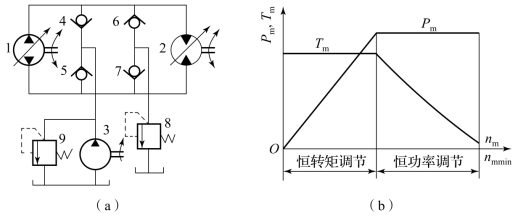

b.变量泵和定量马达(缸)容积调速回路:这种调速回路可由变量泵与液压缸或变量泵与定量液压马达组成。其回路原理如图3-19所示,图3-19(a)所示为变量泵与液压缸所组成的开式容积调速回路,图3-19(b)所示为变量泵与定量液压马达组成的闭式容积调速回路。

其工作原理:图3-19(a)中液压缸5活塞的运动速度v由变量泵1来调节,2为溢流阀,4为换向阀,6为背压阀。图3-19(b)所示为采用变量泵3来调节定量液压马达5的转速,溢流阀4用来防止过载,低压辅助泵1用来补油,其补油压力由低压溢流阀6来调节,同时置换部分已发热的油液,降低系统温度。

当不考虑回路的容积效率时,执行机构的速度nm或(Vm)与变量泵的排量Vb的关系为nm=nbVb/Vm或vm=nbVb/A,因马达的排量Vm和缸的有效工作面积A是不变的,若变量泵的转速nb不变,则马达的转速nm(或活塞的运动速度v)与变量泵的排量成正比,是一条通过坐标原点的直线,如图3-19(c)中虚线所示。实际上回路的泄漏是不可避免的,在一定负载下,需要具有一定流量才能启动和带动负载,所以其实际的nm(Vm)与Vb的关系如实线所示。这种回路在低速下承载能力差,速度不稳定。

当不考虑回路的损失时,液压马达的输出转矩Tm(或缸的输出推力F)为Tm=VmΔp/2π或F=A(pp-p0),它表明当泵的输出压力pp和吸油路(也即马达或缸的排油)压力p0不变时,马达的输出转矩Tm或缸的输出推力F理论上是恒定的,与变量泵的排量无关,故该回路的调速方式又称为恒转矩调速。但实际上由于泄漏和机械摩擦等的影响,会存在一个“死区”,如图3-19(c)所示。马达或缸的输出功率随变量泵排量的增减而呈线性增减。

图3-19 变量泵和定量液动机容积调速回路

(a)开式回路;1—变量泵;2—溢流阀;3—单向阀;4—二位四通手动换向阀;5—液压缸;6—溢流阀(背压阀);

(b)闭式回路;1—定量泵(辅助泵);2—单向阀;3—变量泵;4,6—溢流阀;5—定量马达;

(c)闭式回路的特性曲线;nm—马达输出转速;Vm—马达输出排量;Tm—马达输出转矩;Pm—马达输出功率

这种回路的调速范围主要取决于变量泵的变量范围,其次是受回路的泄漏和负载的影响。

综上所述,变量泵和定量执行机构所组成的容积调速回路为恒转矩输出,可正、反向实现无级调速,调速范围较大,适用于调速范围较大、要求恒扭矩输出的场合,如大型机床的主运动或进给系统中。

c.变量泵和变量马达的容积调速回路:这种调速回路是上述两种调速回路的组合,其调速特性也具有两者的特点。

图3-20(a)所示为双向变量泵和双向变量马达组成的容积式调速回路的工作原理。回路中各元件对称布置,改变泵的供油方向即可实现马达的正反向旋转,单向阀4和5用于给辅助泵3双向补油,单向阀6和7使溢流阀8在两个方向上都能对回路起过载保护作用。一般机械要求低速时输出转矩大,高速时能输出较大的功率,这种回路恰好可以满足这一要求。在低速段,先将马达排量调到最大,用变量泵调速,当泵的排量由小调到最大时,马达转速随之升高,输出功率随之线性增加,此时因马达排量最大,故马达能获得最大输出转矩,且处于恒转矩状态;高速段,泵为最大排量,用变量马达调速,将马达排量由大调小,马达转速继续升高,输出转矩随之降低,此时因泵处于最大输出功率状态,故马达处于恒功率状态。

这样,就可使马达的换向平稳,且第一阶段为恒转矩调速,第二阶段为恒功率调速,调速回路特性曲线如图3-20(b)所示。这种容积调速回路的调速范围是变量泵调节范围和变量马达调节范围的乘积,所以其调速范围大(可达100),并且有较高的效率,它适用于大功率的场合,如矿山机械、起重机械以及大型机床的主运动液压系统。

图3-20 变量泵和变量马达的容积调速回路

(a)工作原理图;(b)调速回路特性曲线

1—双向变量泵;2—双向变量马达;3—单向变量泵;4,5,6,7—单向阀;8,9—安全阀

③容积节流调速回路。

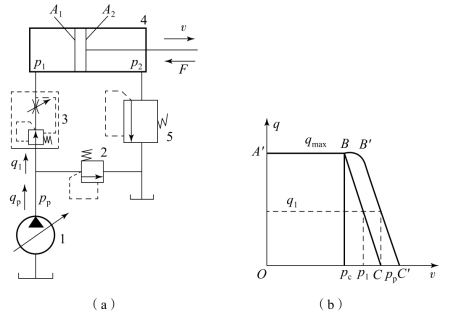

容积节流调速回路的基本工作原理是采用压力补偿式变量泵供油,通过调速阀(或节流阀)调节进入液压缸的流量来调节液压缸的运动速度,并使泵的输出流量自动地与液压缸所需流量相适应。

常用的容积节流调速回路有以下两种:

a.限压式容积节流调速回路:图3-21所示为限压式变量泵与调速阀组成的调速回路工作原理和调速特性曲线。在图示位置,液压缸4的活塞快速向右运动,变量泵1按快速运动要求调节其输出流量,同时调节限压式变量泵的压力调节螺钉,使泵的限定压力大于快速运动所需压力(图3-21(b)中A′B段),泵输出的压力油经调速阀3进入液压缸4,其回油经背压阀5回油箱。调节调速阀3的流量q1即可调节活塞的运动速度v,由于q1<qP,故压力油迫使泵的出口与调速阀进口之间的油压变高,即泵的供油压力升高,泵的流量便自动减小到qP≈q1。

图3-21 限压式容积节流调速回路

(a)调速原理图;(b)调速特性曲线

1—变量泵;2—节流阀;3—调速阀;4—液压缸;5—背压阀

这种调速回路的运动稳定性、速度负载特性、承载能力和调速范围均与采用调速阀的节流调速回路相同。图3-21(b)所示为其调速特性曲线,由图可知,此回路只有节流损失而无溢流损失。

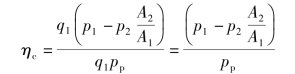

当不考虑回路中泵和管路的泄漏损失时,回路的效率为

上式表明:泵的输油压力pp调得低一些,回路效率就可高一些,但为了保证调速阀的正常工作压差,泵的压力应比负载压力p1至少大0.5 MPa。当此回路用于死挡铁停留、压力继电器发信号实现快退时,泵的压力还应调高些,以保证压力继电器可靠发信,故此时的实际工作特性曲线如图3-21(b)中A′B′C′所示。此外,当pc不变时,负载越小,p1便越小,回路效率越低。

综上所述:限压式变量泵与调速阀等组成的容积节流调速回路具有效率较高、调速较稳定、结构较简单等优点,目前已广泛应用于负载变化不大的中、小功率组合机床的液压系统中。

b.差压式容积节流调速回路:图3-22所示为差压式变量泵和节流阀组成的容积节流调速回路。该回路采用差压式变量泵供油,通过节流阀来调节进入液压缸或流出液压缸的流量,不但使变量泵输出的流量与液压缸所需要的流量相适应,而且液压泵的工作压力能自动跟随负载压力变化。

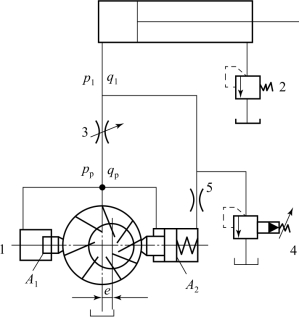

如图3-22所示的节流阀安装在液压缸的进油路上,节流阀两端的压差反馈作用于变量泵两个控制柱塞的差压式变量泵上,其中柱塞1的面积A1等于活塞2活塞杆的面积A2。由力的平衡关系,变量泵定子偏心距e的大小受节流阀两端压差的控制,从而控制变量泵的流量。调节节流阀的开口就可以调节进入液压缸的流量q1,并使泵的输出流量qp自动与q1相适应。阻尼孔的作用是防止变量泵定子移动过快而发生振荡。

图3-22 差压式变量泵容积节流调速回路

1—差压式变量泵;2—溢流阀;3—可调式节流阀;4—先导式溢流阀;5—固定式节流阀

该回路效率比前述容积节流调速回路高,适用于调速范围大、速度较低的中小功率液压系统,常用在某些组合机床的进给系统中。

④调速回路的比较和选用。

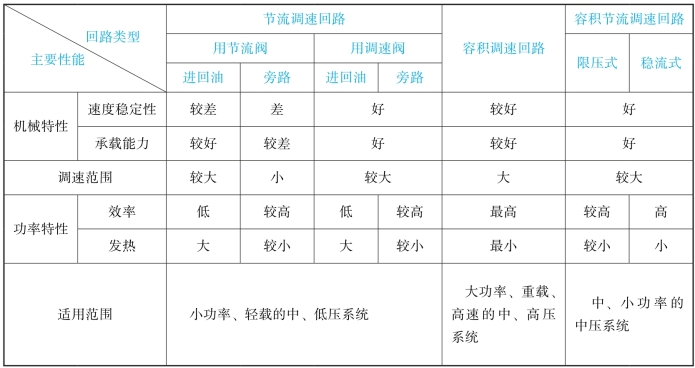

a.调速回路的比较如表3-1所示。

表3-1 调速回路的比较

b.调速回路的选用:调速回路在选用时应主要考虑以下问题。

•执行机构的负载性质、运动速度、速度稳定性等要求:负载小,且工作中负载变化也小的系统可采用节流阀节流调速;在工作中负载变化较大且要求低速稳定性好的系统,宜采用调速阀节流调速或容积节流调速;负载大、运动速度高、油的温升要求小的系统,宜采用容积调速回路。

一般来说,功率在3 kW以下的液压系统宜采用节流调速回路;3~5 kW范围宜采用容积节流调速回路;功率在5 kW以上的宜采用容积调速回路。

•工作环境要求:处于温度较高的环境下工作,且要求整个液压装置体积小、重量轻的情况,宜采用闭式回路的容积调速。

•经济性要求:节流调速回路的成本低,功率损失大,效率也低;容积调速回路因变量泵、变量马达的结构较复杂,所以价钱高,但其效率高、功率损失小;而容积节流调速则介于两者之间。所以需综合分析选用哪种回路。

(2)快速运动回路

快速运动回路又称为增速回路,其功能在于使液压执行原件获得所需的高速,以提高系统的工作效率或充分利用功率。实现快速运动视方法不同有多种方案,下面介绍几种常用的快速运动回路。

①差动连接的快速运动回路。

差动连接的快速运动回路是在不增加液压泵输出流量的情况下来提高工作部件运动速度的一种快速回路,其实质是改变了液压缸的有效作用面积。

图3-23所示为用于快、慢速转换的运动回路,其中快速运动采用差动连接的回路。当三位四通电磁换向阀3左端的电磁铁通电时,阀3左位连入系统,此时,液压缸右腔的油经阀3左位、二位二通机动换向阀5下位(此时外控顺序阀7关闭)连同液压泵输出的压力油进入液压缸4的左腔,实现差动连接,使活塞快速向右运动。当快速运动结束,工作部件上的挡铁压下机动换向阀5时,泵的压力升高,阀7打开,液压缸4右腔的回油只能经调速阀6流回油箱,这时是工作进给。当换向阀3右端的电磁铁通电时,活塞向左快速退回(非差动连接)。采用差动连接的快速回路方法简单,较经济,但快、慢速度的换接不够平稳。必须注意,差动油路的换向阀和油管通道应按差动时的流量选择,不然流动液阻过大会使液压泵的部分油从溢流阀流回油箱、速度减慢,甚至不起差动作用。

②双泵供油的快速运动回路。

这种回路是利用低压大流量泵和高压小流量泵并联的系统供油,回路如图3-24所示。图中1为高压小流量泵,用以实现工作进给运动;2为低压大流量泵,用以实现快速运动。在快速运动时,液压泵2输出的油经单向阀4和液压泵1输出的油共同向系统供油。在工作进给时,系统压力升高,打开液控顺序阀(卸荷阀)3使液压泵2卸荷,此时单向阀4关闭,由液压泵1单独向系统供油。溢流阀5控制液压泵1的供油压力是根据系统所需的最大工作压力来调节的,而液控顺序阀(卸荷阀)3使液压泵2在快速运动时供油,在工作进给时卸荷,因此它的调整压力应比快速运动时系统所需的压力要高,但比溢流阀5的调整压力低。

双泵供油回路功率利用合理、效率高,并且速度换接较平稳,在快、慢速度相差较大的机床中应用很广泛;缺点是要用一个双联泵,油路系统也稍复杂。

图3-23 差动连接快速运动回路

1—液压泵;2—溢流阀;3—电磁换向阀;4—液压缸;5—机动换向阀;6—调速阀;7—外控顺序阀

图3-24 双泵供油快速运动回路

1,2—液压泵;3—液控顺序阀(卸荷阀);4—单向阀;5—溢流阀

③用增速缸的快速运动回路。

图3-25所示为增速缸快速运动回路。增速缸是一种复合缸,由活塞缸和柱塞缸复合而成。当手动换向阀的左位接入系统时,压力油经柱塞孔进入增速缸小腔1,推动活塞快速向右移动;增速缸大腔2所需油液由充液阀3从油箱吸取,活塞缸右腔的油液经换向阀流回油箱。当执行元件接触工件负载增加时,系统压力升高,顺序阀4开启,充液阀3关闭,高压油进入增速缸大腔2,活塞转换成慢速前进,推力增大;换向阀右位接入时,压力油进入活塞缸右腔,打开充液阀3,大腔2的回油流回油箱。该回路增速比大、效率高,但液压缸结构复杂,常用于液压压力机中。

④采用蓄能器的快速运动回路。

采用蓄能器的快速回路是在执行元件不动或需要较少的压力油时,将其多余的压力油储存在蓄能器中,需要快速运动时再释放出来。该回路的关键在于能量储存和释放的控制方式。图3-26所示为采用蓄能器的快速回路,用于液压缸间歇式工作。当液压缸不动时,换向阀3中位将液压泵与液压缸断开,液压泵的油经单向阀供给蓄能器4。当蓄能器4压力达到卸荷阀1的调定压力时,阀1开启,液压泵卸荷。当需要液压缸动作时,阀3换向,溢流阀2关闭后,蓄能器4和泵一起给液压缸供油,实现快速运动。该回路可减小液压装置功率,实现高速运动。

(3)速度换接回路

速度换接回路用来实现运动速度的变换,即在原来设计或调节好的几种运动速度中,从一种速度换成另一种速度。对这种回路的要求是速度换接要平稳,即不允许在速度变换的过程中有前冲(速度突然增加)现象。下面介绍几种回路的换接方法及特点。

图3-25 增速缸快速运动回路

1—增速缸小腔;2—增速缸大腔;3—充液阀;4—顺序阀

图3-26 采用蓄能器的快速运动回路

1—卸荷阀;2—溢流阀;3—换向阀;4—蓄能器

①用行程阀(电磁阀)的速度换接回路。

图3-27所示为采用单向行程节流阀的速度换接回路。在图示位置,液压缸3右腔的回油可经行程阀4和换向阀2流回油箱,使活塞快速向右运动。当快速运动到达所需位置时,活塞上挡块压下行程阀4,将其通路关闭,这时液压缸3右腔的回油就必须经过节流阀6流回油箱,活塞的运动转换为工作进给运动(简称工进)。当操纵换向阀2换向后,压力油可经换向阀2和单向阀5进入液压缸3右腔,使活塞快速向左退回。

在这种速度换接回路中,因为行程阀的油路是由液压缸活塞的行程控制阀芯移动而逐渐关闭的,所以换接时的位置精度高、冲击小,运动速度的变换也比较平稳。这种回路在机床液压系统中应用较多,它的缺点是行程阀的安装位置受到一定限制,所以有时管路连接稍复杂。行程阀也可以用电磁换向阀来代替,这时电磁换向阀的安装位置不受限制,但其换接精度及速度变换的平稳性较差。

②调速阀(节流阀)串、并联的速度换接回路。

对于某些自动机床、注塑机等,需要在自动工作循环中变换两种以上的工作进给速度,这时需要采用两种或多种工作进给速度的换接回路。

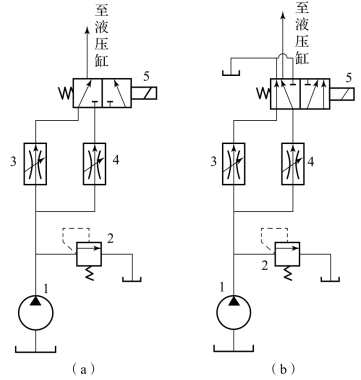

图3-28所示为两个调速阀并联以实现两种工作进给速度换接的回路。在图3-28(a)中,液压泵输出的压力油经调速阀3和电磁阀5进入液压缸。当需要第二种工作进给速度时,电磁阀5通电,其右位接入回路,液压泵输出的压力油经调速阀4和电磁阀5进入液压缸。这种回路中两个调速阀的节流口可以单独调节,互不影响,即第一种工作进给速度和第二种工作进给速度互相没有什么限制。但当一个调速阀工作时,另一个调速阀中没有油液通过,它的减压阀则处于完全打开的位置,在速度换接开始的瞬间不能起减压作用,容易出现部件突然前冲的现象。

图3-27 单向行程节流阀的速度换接回路

1—泵;2—换向阀;3—液压缸;4—行程阀;5—单向阀;6—节流阀

图3-28(b)所示为另一种调速阀并联的速度换接回路。在这个回路中,两个调速阀始终处于工作状态,在由一种工作进给速度转换为另一种工作进给速度时,不会出现工作部件突然前冲的现象,因而工作可靠。但是液压系统在工作中总有一定量的油液通过不起调速作用的那个调速阀流回油箱,造成能量损失,使系统发热。

图3-29所示为两个调速阀串联的速度换接回路。图中液压泵输出的压力油经调速阀3和电磁阀5进入液压缸,这时的流量由调速阀3控制。当需要第二种工作进给速度时,阀5通电,其右位接入回路,则液压泵输出的压力油先经调速阀3,再经调速阀4进入液压缸,这时的流量应由调速阀4控制,所以这种回路中调速阀4的节流口应调得比调速阀3小,否则调速阀4速度换接将不起作用。这种回路在工作时调速阀3一直工作,它限制着进入液压缸或调速阀4的流量,因此在速度换接时不会使液压缸产生前冲现象,换接平稳性较好。在调速阀4工作时,油液需经两个调速阀,故能量损失较大,系统发热也较大,但比图3-28(b)所示的回路要小。

③液压马达串并联速度换接回路。

液压马达串并联速度换接回路如图3-30所示。图3-30(a)所示为液压马达并联回路,液压马达1、2的主轴刚性地连接在一起,手动换向阀3在左位时,压力油只驱动马达1,马达2空转;阀3在右位时马达1、2并联。若马达1、2的排量相等,则并联时进入每个马达的流量减少一半,转速相应降低一半,而转矩增加一倍。图3-30(b)所示为液压马达串、并联回路,用二位四通阀使两马达串联或并联来使系统实现快慢速切换。二位四通阀的上位接入回路时,两马达并联,为低速,输出转矩大;当下位接入回路时,两马达串联,为高速。

图3-28 两个调速阀并联速度换接回路

1—液压泵;2—溢流阀;3,4—调速阀;5—电磁阀

图3-29 两个调速阀串联速度换接回路

1—液压泵;2—溢流阀;3,4—调速阀;5—电磁阀

图3-30 液压马达串、并联速度换接回路

(a)液压马达并联回路;1,2—双向定量马达;3—二位四通手动换向阀;

(b)液压马达串、并联回路;1—二位四通电磁换向阀

液压马达串、并联速度换接回路主要用于由液压驱动的行走机械中,可根据路况需要提供两挡速度,在平地行驶时为高速,上坡时输出转矩增加,转速降低。

(4)典型速度控制回路组装调试训练

组装各类速度控制回路,验证其工作原理,了解其性能特点,学习常见故障的诊断及排除方法。

①选择组装回路所需要的元器件:泵(定量、变量)、缸、节流阀、溢流阀及其他元器件。

②在实验台上布置好各元器件的大体位置。

③按图纸组装速度控制回路,并检查其可靠性。

④接通主油路,将泵的压油口与节流阀的进油口连起来,再将节流阀的出油口连缸的左腔,缸的右腔连油箱。将泵的压油口连溢流阀的进油口,将溢流阀的回油口连回油箱。

⑤让溢流阀全开,启动泵,再将溢流阀的开度逐渐减小,调试回路,观察缸的速度变化。如果缸不动,则要检查管子是否接好、压力油是否送到位。

⑥验证结束,拆装回路,清理元器件及试验台。

3.方向控制回路分析与组建

在液压系统中,起控制执行元件的启动、停止及换向作用的回路,称为方向控制回路。方向控制回路有换向回路和锁紧回路。

(1)换向回路

①采用换向阀的换向回路。

执行元件换向,一般可采用各种换向阀来实现。在容积调速的闭式回路中,也可以利用双向变量泵控制油流的方向来实现液压缸(或液压马达)的换向。

依靠重力或弹簧力的单作用液压缸,可以采用二位三通换向阀进行换向,如图3-31所示。双作用液压缸一般都可采用二位四通(或五通)及三位四通(或五通)换向阀来进行换向,按不同用途还可选用各种不同控制方式的换向回路。

电磁换向阀的换向回路应用最为广泛,尤其在自动化程度要求较高的组合机床液压系统中被普遍采用。这种换向回路曾多次出现于上述回路中,这里不再赘述。对于流量较大和换向平稳性要求较高的场合,电磁换向阀的换向回路已不能适应上述要求,往往采用手动换向阀或机动换向阀作为先导阀,而以液动换向阀为主阀的换向回路,或者采用电液动换向阀的换向回路。

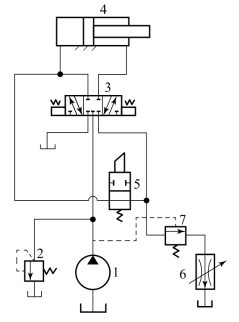

图3-32所示为手动转阀(先导阀)控制液动换向阀的换向回路。回路中用辅助泵2提供低压控制油,通过手动先导阀3(三位四通转阀)来控制液动换向阀4的阀芯移动,实现主油路的换向,当转阀3在右位时,控制油进入液动换向阀4的左端,右端的油液经转阀回油箱,使液动换向阀4左位接入工件,活塞下移;当转阀3切换至左位时,即控制油使液动换向阀4换向,活塞向上退回;当转阀3在中位时,液动换向阀4两端的控制油通油箱,在弹簧力的作用下使阀芯回复到中位,主泵1卸荷。这种换向回路常用于大型压力机上。

在液动换向阀的换向回路或电液动换向阀的换向回路中,除了用辅助泵供给控制油液外,在一般的系统中也可以把控制油路直接接入主油路。但是,当主阀采用M型或H型中位机能时,必须在回路中设置背压阀,保证控制油液有一定的压力,以控制换向阀阀芯的移动。

图3-31 采用二位三通换向阀的单作用缸换向的回路

图3-32 先导阀控制液动换向阀的换向回路

1—主泵;2—辅助泵;3—转阀;4—换向阀

在机床夹具、油压机和起重机等不需要自动换向的场合,常常采用手动换向阀来进行换向。

②采用双向变量泵的换向回路。

采用双向变量泵的换向回路如图3-33所示,常用于闭式油路中,通过变更供油方向来实现液压缸或液压马达换向。图中若双向变量泵1吸油侧供油不足,则可由补油泵2通过单向阀3来补充;泵1吸油侧多余的油液可通过液压缸5进油侧压力控制的二位二通阀4和溢流阀6流回油箱。

溢流阀6和8的作用是使液压缸活塞向右或向左运动时泵的吸油侧有一定的吸入压力,改善泵的吸油性能,同时能使活塞运动平稳。溢流阀7为防止系统过载的安全阀。

(2)锁紧回路

为了使工作部件能在任意位置上停留,以及在停止工作时防止在受力的情况下发生移动,可以采用锁紧回路。

采用O型或M型机能的三位换向阀,当阀芯处于中位时,液压缸的进、出口都被封闭,可以将活塞锁紧,这种锁紧回路由于受到滑阀泄漏的影响,故锁紧效果较差。

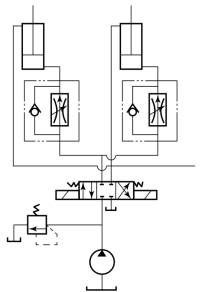

图3-34所示为采用液控单向阀的锁紧回路。在液压缸的进、回油路中都串接液控单向阀(又称液压锁),活塞可以在行程的任何位置锁紧,其锁紧精度只受液压缸内少量的内泄漏影响,因此,锁紧精度较高。采用液控单向阀的锁紧回路,换向阀的中位机能应使液控单向阀的控制油液卸压(换向阀采用H型或Y型),此时液控单向阀便立即关闭,活塞停止运动。假如采用O型机能,在换向阀中位时,由于液控单向阀的控制腔压力油被闭死而不能使其立即关闭,直至由换向阀的内泄漏使控制腔泄压后液控单向阀才能关闭,故会影响其锁紧精度。

图3-33 采用双向变量泵的换向回路

1—双向变量泵;2—定量泵;3—单向阀;4—二位二通换向阀;5—液压缸;6,7,8—溢流阀

图3-34 采用液控单向阀的锁紧回路

1,2—液控单向阀

组装各类方向控制回路,验证其工作原理,了解其性能特点,学习其常见故障的诊断及排除方法。

(3)典型换向回路组装调试训练

①选择组装回路所需要的元器件:泵、缸、换向阀、溢流阀及其他元器件。

②在实验台上布置好各元器件的大体位置。

③按图纸组装系统回路,并检查其可靠性。

④接通主油路,将泵的压油口与换向阀的进油口连起来,再将换向阀的一个工作口连接缸的左腔,另一个工作口连接缸的右腔。将泵的压油口连接溢流阀的进油口,将溢流阀的回油口接油箱。

⑤让溢流阀全开,启动泵,再将溢流阀的开度逐渐减小,调试回路,如果缸不动,则要检查管子是否接好、压力油是否送到位。

⑥验证结束,拆装回路,清理元器件及试验台。

4.多缸动作回路分析与组建

(1)顺序动作回路

在多缸液压系统中,执行元件往往需要按照一定的顺序运动。例如,自动车床中刀架的纵、横向运动及夹紧机构的定位和夹紧等。

顺序动作回路按其控制方式不同,可分为压力控制、行程控制和时间控制三类,其中前两类应用较为广泛。

①压力控制的顺序动作回路。

压力控制就是利用油路本身的压力变化来控制液压缸的先后动作顺序,它主要利用压力继电器和顺序阀来控制顺序动作的。

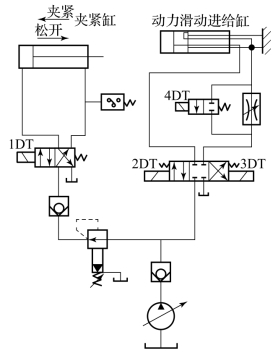

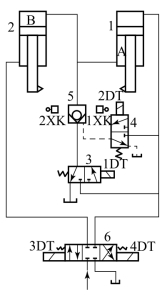

a.压力继电器控制的顺序回路:图3-35所示为压力继电器控制的顺序回路,用于机床的夹紧、进给系统,要求的动作顺序是:先将工件夹紧,然后在动力滑台进行切削加工,动作循环开始时,二位四通电磁阀处于图示位置,液压泵输出的压力油进入夹紧缸的右腔,左腔回油,活塞向左移动,将工件夹紧。夹紧后,液压缸右腔的压力升高,当油压超过压力继电器的调定值时,压力继电器发出信号,指令电磁阀的电磁铁2DT、4DT通电,进给液压缸动作(其动作原理详见速度换接回路)。油路中要求先夹紧后进给,工件没有夹紧则不能进给,这一严格的顺序是由压力继电器来保证的。压力继电器的调整压力应比减压阀的调整压力低3×105~5×105 Pa。

b.用顺序阀控制的顺序动作回路:图3-36所示为采用两个单向顺序阀的压力控制顺序动作回路,其中右边单向顺序阀控制两液压缸前进时的先后顺序,左边单向顺序阀控制两液压缸后退时的先后顺序。当电磁换向阀左位工作时,压力油进入液压缸1的左腔,右腔经单向顺序阀中的单向阀回油,此时由于压力较低,右边顺序阀关闭,缸1先向右移动。当液压缸1的运动至终点时,油压升高,达到右边单向顺序阀的调定压力时,顺序阀开启,压力油进入液压缸2的左腔,右腔直接回油,缸2的活塞向右移动。当液压缸2达到终点后,电磁换向阀断电复位。如果此时电磁换向阀右位工作,则压力油进入液压缸2的右腔,左腔经右边单向顺序阀中的单向阀回油,使缸2的活塞向左返回,到达终点时压力油升高打开左边单向顺序阀,使液压缸1返回。

这种顺序动作回路的可靠性,在很大程度上取决于顺序阀的性能及其压力调整值。顺序阀的调整压力应比先动作的液压缸的工作压力高8×105~10×105 Pa,以免在系统压力波动时发生误动作。

②行程控制的顺序动作回路。

行程控制顺序动作回路是利用工作部件到达一定位置时发出的信号来控制液压缸的先后动作顺序的,它可以利用行程开关、行程阀或顺序缸来实现。

动画55 顺序动作回路

动画56 分流阀同步回路

图3-35 压力继电器控制的顺序回路

图3-36 顺序阀控制的顺序回路

1,2—液压缸

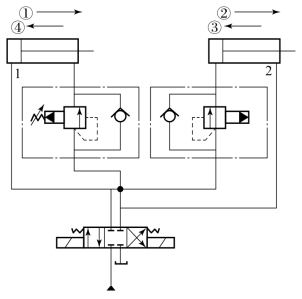

图3-37所示为利用电气行程开关发出信号来控制电磁阀先后换向的顺序动作回路。其动作顺序是:按启动按钮,电磁铁1DT通电,缸1活塞右行;当挡铁触动行程开关2XK时,使2DT通电,缸2活塞右行;当缸2活塞右行至行程终点时,触动3XK,使1DT断电,缸1活塞左行,然后触动1XK,使2DT断电,缸2活塞左行。至此完成了缸1、缸2的全部顺序动作的自动循环。采用电气行程开关控制的顺序回路,调整行程大小和改变动作顺序较为方便,且可利用电气互锁使动作顺序可靠。

(2)同步回路

使两个或两个以上的液压缸在运动中保持相同位移或相同速度的回路称为同步回路。在一泵多缸的系统中,尽管液压缸的有效工作面积相等,但是由于运动中所受负载不均衡、摩擦阻力不相等、泄漏量不同以及制造上的误差等,不能使液压缸同步动作。同步回路的作用就是为了克服这些影响,以补偿它们在流量上所造成的变化。

①串联液压缸的同步回路。

图3-38所示为串联液压缸的同步回路。图中第一个液压缸回油腔排出的油液被送入第二个液压缸的进油腔,如果串联油腔活塞的有效面积相等,便可实现同步运动。这种回路两缸能承受不同的负载,但泵的供油压力要大于两缸工作压力之和。

图3-37 电气行程开关控制的顺序回路

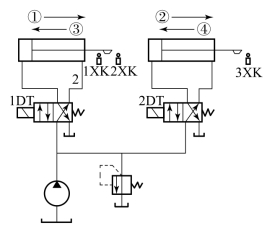

由于泄漏和制造误差影响了串联液压缸的同步精度,故当活塞往复多次后会产生严重的失调现象,为此要采取补偿措施。图3-39所示为两个单作用缸串联,并带有补偿装置的同步回路。为了达到同步运动,液压缸1有杆腔A的有效面积应与液压缸2无杆腔B的有效面积相等。在活塞下行的过程中,如果液压缸1的活塞先运动到底,触动行程开关1XK发出信号,使电磁铁1DT通电,此时压力油便经过二位三通电磁换向阀3、液控单向阀5向液压缸2的B腔补油,使缸2的活塞继续运动到底。如果液压缸2的活塞先运动到底,触动行程开关2XK,使电磁铁2DT通电,此时压力油便经二位三通电磁换向阀4进入液控单向阀的控制油口,液控单向阀5反向导通,使缸1能通过液控单向阀5和二位三通电磁换向阀3回油,并使缸1的活塞继续运动到底,对失调现象进行补偿。

图3-38 串联液压缸的同步回路

1,2—双向液压缸

图3-39 采用补偿措施的串联液压缸同步回路

1,2—单活塞杆缸;3,4—二位三通电磁换向阀;5—液控单向阀;6—三位四通电磁换向阀

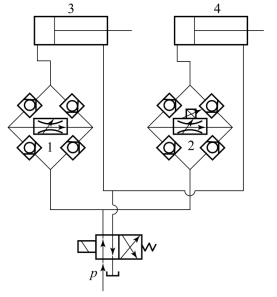

②流量控制式同步回路。

a.用调速阀控制的同步回路:图3-40所示为两个并联的液压缸分别用调速阀控制的同步回路。两个调速阀分别调节两缸活塞的运动速度,若两缸的有效面积相等,则流量的调整也相同;若两缸的有效面积不等,则改变调速阀的流量也能达到同步运动。

用调速阀控制的同步回路结构简单,并且可以调速,但是由于受到油温变化以及调速阀性能差异等影响,同步精度较低,一般在5%~7%。

b.用电液比例调速阀控制的同步回路:图3-41所示为用电液比例调速阀实现同步运动的回路。回路中使用了一个普通调速阀1和一个比例调速阀2,它们装在由多个单向阀组成的桥式回路中,并分别控制着液压缸3和4的运动。当两个活塞出现位置误差时,检测装置就会发出信号,调节比例调速阀的开度,使缸4的活塞跟上缸3的活塞运动而实现同步。

这种回路的同步精度较高,位置精度可达0.5 mm,已能满足大多数工作部件所要求的同步精度。比例阀的性能虽然比不上伺服阀,但费用低,系统对环境的适应性强。因此,用它来实现同步控制是一个新的发展方向。

图3-40 调速阀控制的同步回路

图3-41 电液比例调速阀实现同步回路

1—普通调速阀;2—比例调速阀;3,4—液压缸

(3)多缸快慢速互不干涉回路

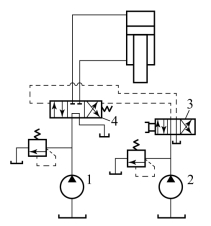

在一泵多缸的液压系统中,往往会由于其中一个液压缸的快速运动而导致系统的压力下降,进而影响其他液压缸工作进给的稳定性,因此,在工作进给要求比较稳定的多缸液压系统中,必须采用快慢速互不干涉回路。

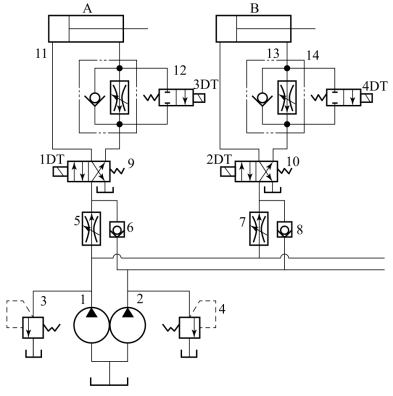

在图3-42所示的回路中,各液压缸分别要完成快进、工作进给和快速退回的自动循环。回路采用双泵的供油系统,泵1为高压小流量泵,供给各缸工作进给所需的压力油;泵2为低压大流量泵,为各缸快进或快退时输送低压油,它们的压力分别由溢流阀3和4调定。

图3-42 互不干涉回路

1—高压小流量泵;2—低压大流量泵;3,4—溢流阀;5,7,11,13—调速阀;6,8—单向阀;9,10—换向阀;12,14—电磁换向阀

当开始工作时,电磁阀1DT、2DT和3DT、4DT同时通电,液压泵2输出的压力油经单向阀6和8进入液压缸的左腔,此时两泵供油使各活塞快速进给。当电磁铁3DT、4DT断电后,活塞由快进转换成工作进给,单向阀6和8关闭,工进所需压力油由泵1供给。如果其中某一液压缸(例如缸A)先转换成快速退回,即三位四通电磁换向阀9失电换向,泵2输出的油液经单向阀6、换向阀9和单向调速阀11进入液压缸A的右腔,左腔经换向阀回油,使活塞快速退回,而其他液压缸仍由泵1供油,继续进行工作进给,这时调速阀5(或7)使泵1仍然保持溢流阀3的调整压力,不受快退的影响,防止了相互干扰。在回路中调速阀5和7的调整流量应适当大于单向调速阀11和13的调整流量,这样,工作进给的速度由阀11和13来决定,这种回路可以用在具有多个工作部件各自分别运动的机床液压系统中。三位四通电磁换向阀10用来控制B缸的换向,二位二通电磁换向阀12、14分别控制A、B缸的快速进给。

(4)多缸回路组装调试训练

组装各类多缸控制回路,验证其工作原理,了解其性能特点,学习其常见故障的诊断及排除方法。

①选择组装回路所需要的元器件。

②在实验台上布置好各元器件的大体位置。

③按图纸组装系统回路,并检查其可靠性。

④接通主油路,让溢流阀全开,启动泵,再将溢流阀的开度逐渐减小,调试回路,观察各缸动作情况。如果缸不动,则要检查管子是否接好、压力油是否送到位。

验证结束,拆装回路,清理元器件及试验台。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。