液压油是液压传动系统中的工作介质,用来实现能力的传递,并且还对液压装置的机构、零件起着润滑、冷却和防锈的作用。液压油质量的优劣直接影响着液压系统的工作性能,因此合理地选用液压油也是很重要的。

1.液压油的物理性质

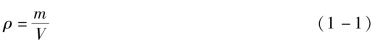

(1)液压油的密度

单位体积某种液压油的质量称为该种液压油的密度,以ρ表示,即

动画1 测流量

式中:V——液压油的体积(m3);

m——体积为V的液压油质量(kg)。

液压油的密度随压力的升高而增大,而随温度的升高而减小,但在一般情况下,由压力和温度引起的这种变化都较小,可以忽略不计,故在实际应用中可认为液压油的密度不受压力和温度变化的影响。

(2)液压油的黏性

①物理意义:液体在外力作用下流动时,由于分子间的内聚力要阻碍分子之间的相对运动,因而产生了一种内摩擦力,这一特性称为液体的黏性。液体黏性的大小用黏度表示,黏性是液体重要的物理特性,也是选择液压油的重要依据之一。

动画2 测速装置

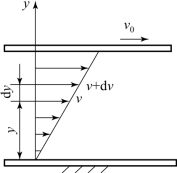

液体流动时,由于液体的黏性及液体和固体壁面间附着力的作用,流动液体内部各层间的流速不等。如图1-4所示,设两平行平板间充满液体,下平板不动,而上平板以速度υ0向右平动。由于液体的黏性作用,紧贴于下平板的液体层速度为零,紧贴于上平板的液体层速度为υ0,而中间各层液体的速度则根据该层到下平板的距离大小近似呈线性规律分布。因此,不同速度流层相互制约而产生内摩擦力。

实验测定结果指出,液体流动时相邻液层之间的内摩擦力F与液层间的接触面积A和液层间的相对速度dυ成正比,而与液层间的距离dy成反比,即

图1-4 液体黏性示意

式中:μ——比例常数,即液体的黏性系数或黏度;

![]() ——速度梯度。

——速度梯度。

若以τ来表示单位接触面积上的内摩擦力,即切应力,则由式(1-2)可得

![]()

式(1-3)表达的是牛顿的液体内摩擦定律。

在液体静止时,由于dυ/dy=0,液体内摩擦力F为零,因此静止的液体不呈现黏性。

②黏度:流体黏性的大小用黏度来表示。常用的黏度有动力黏度、运动黏度和相对黏度。

a.动力黏度μ:动力黏度又称绝对黏度,可由式(1-2)导出,即

由式(1-4)可知动力黏度μ的物理意义是:液体在单位速度梯度![]() 下流动时,单位接触面积上的内摩擦力的大小。

下流动时,单位接触面积上的内摩擦力的大小。

动力黏度的国际单位制(SI)计量单位为牛·秒/米2,符号为N·s/m2;或帕·秒,符号为Pa·s。

b.运动黏度ν:某种液体的运动黏度是该液体的动力黏度μ与其密度ρ的比值,即

![]()

动画3 差压计测流量流速

在国际单位制中,液体运动黏度的单位为米2/秒,符号为m2/s,由于该单位偏大,故实际上常用cm2/s、mm2/s以及以前沿用的非法定计量单位cSt(厘斯)来表示,它们之间的关系是1 m2/s=104 cm2/s=106 mm2/s=106cSt。

运动黏度ν没有什么明确的物理意义,因在理论分析和计算中常遇到μ/ρ的比值,故为方便起见用ν表示。国际标准化组织ISO规定,各类液压油的牌号是按其在一定温度下运动黏度的平均值来标定的。我国生产的全损耗系统油和液压油采用40℃时的运动黏度值(mm2/s)为其黏度等级标号,即油的牌号。例如,牌号为L-HL32的液压油,就是指这种油在40℃时的运动黏度的平均值为32 mm2/s。

c.相对黏度:相对黏度又称条件黏度,它是采用特定的黏度计在规定条件下测出来的液体黏度。各国采用的相对黏度单位有所不同,美国采用赛氏黏度,英国采用雷氏黏度,法国采用巴氏黏度,我国采用恩氏黏度。

恩氏黏度用符号°E表示,被测液体温度为t℃时的恩氏黏度用符号°Et表示。恩氏黏度用恩氏黏度计测定,其方法是:将200 mL温度为t℃的被测液体装入黏度计的容器,经其底部直径为2.8 mm的小孔流出,测出液体流尽所需时间tA,再测出200 mL温度为20℃的蒸馏水用同一黏度计流尽所需时间tB(通常tB=51 s),这两个时间的比值即为被测液体在温度t℃下的恩氏黏度,即

工业上一般以20℃、50℃和100℃作为测定恩氏黏度的标准温度,相应地以符号°E20、°E50、°E100来表示。

恩氏黏度与运动黏度(mm2/s)的换算关系为

![]()

动画4 差压计测液位

![]()

③黏度与压力、温度的关系:当液体所受压力升高时,其分子间的距离减小,内聚力增大,黏度也随之增大。但对于一般的液压系统,当压力在10 MPa以下时,油液的黏度受压力变化的影响很小,可以忽略不计。

油液的黏度对温度变化十分敏感,温度升高,黏度将显著降低。油液的黏度随温度变化的性质称为油液的黏温特性。不同种类的液压油具有不同的黏温特性。油液黏温特性的好坏常用黏度指数VI(黏温变化程度与标准油相比较所得的相对数值)来表示,黏度指数VI值越大,说明其黏度随温度变化越小,黏温特性越好。一般液压油的VI值要求在90以上,优质的在100以上。几种常用油液的黏度指数如表1-2所示。

表1-2 几种常用油液的黏度指数

(3)液体的可压缩性

液体受压力增大而发生体积减小的特性称为液体的可压缩性。可压缩性用体积压缩系数k表示,并定义为单位压力变化下的液体体积的相对变化量。设体积为V的液体,当压力增大Δp、液体体积减小ΔV时,则

![]()

由于压力增加时液体的体积减小(ΔV<0),因此式(1-9)中等号右边加一负号,以使k为正值。

液体压缩系数k的倒数称为液体的体积弹性模数,用K表示,即

![]()

K表示产生单位体积的相对变化量时所需要的压力增量。在实际应用中,常用K值说明液体抵抗压缩能力的大小。在常温下,纯净油液的体积模量K=(1.4~2)×109 MPa,其可压缩性是钢的100~150倍(钢的弹性模量为2.1×105 MPa)。

在中、低压系统中,液体的可压缩性对液压系统的性能影响很小,故可将液压油看成不可压缩的,但在高压系统中或研究液压系统的动态特性时,就必须考虑液压油的可压缩性。另外,由于空气的可压缩性很大,所以当液压油中混有空气时,其抗压缩能力会大大降低,这会严重影响液压系统的工作性能。在有较高要求或压力变化较大的液压系统中,应采取措施尽量减少工作介质中混入的空气及其他易挥发物质(如汽油、煤油和乙醇等)的含量。

2.对液压油的要求及选用

(1)液压传动工作介质的要求(https://www.xing528.com)

液压油是液压传动系统的重要组成部分,是用来传递能量的工作介质。除了传递能量外,它还起着润滑运动部件和保护金属不被锈蚀的作用。液压油的质量及其各种性能将直接影响液压系统的工作。一般来说,液压油应具备以下性能:

①合适的黏度,较好的黏温特性;

②良好的润滑性能及防锈能力;

③质地纯净,杂质少;

④对金属和密封件有良好的相容性;

⑤氧化稳定性好,长期工作不易变质;

⑥抗泡沫性和抗乳化性好;

⑦比热大,体积膨胀系数小;

动画5 定常流动

动画6 非定常流动

动画7 绝对、相对压力

动画8 液体粘性示意图

⑧燃点高,凝固点低。

此外,还对其有无毒性、价格便宜等要求。对于具体的液压系统,则需根据情况突出某些方面的性能要求。

(2)液压传动工作介质的选用

各种液压油都有其特性,对应一定的适用范围。正确而合理地选用液压油,可提高液压传动系统工作的可靠性,延长液压元件的使用寿命。

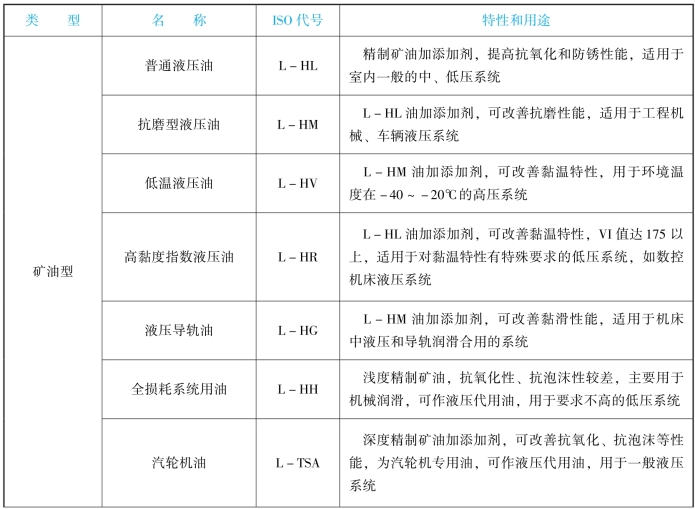

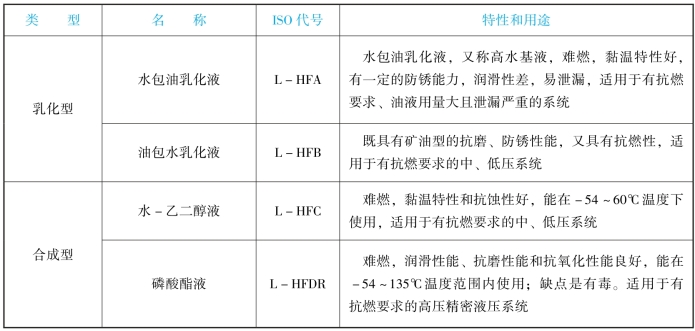

①液压油品种的选择:液压油的品种很多,主要可分为矿油型、乳化型和合成型。液压油的主要品种及其特性和用途如表1-3所示。

表1-3 液压油的主要品种及其特性和用途

续表

液压油品种的选择应根据液压传动系统所处的工况条件,主要是温度、压力和液压泵类型等来确定。

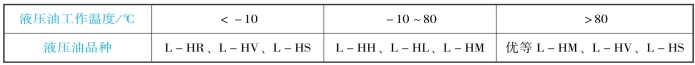

a.工作温度:工作温度主要对液压油的黏温特性和热稳定性提出要求,选用时可参照表1-4。

表1-4 按工作温度选择液压油的品种

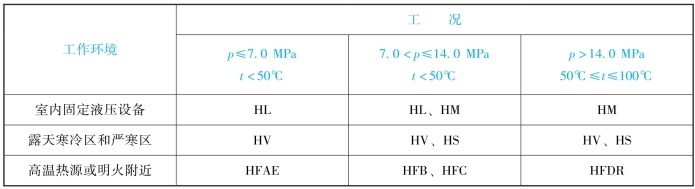

b.工作压力:工作压力主要对液压油的润滑性(抗磨性)提出要求,选用时可参照表1-5。

c.液压泵类型:液压泵类型较多,常见的有齿轮泵、叶片泵和柱塞泵。一般而言,齿轮泵对液压油的抗磨性要求比叶片泵和柱塞泵低,因此齿轮泵可选用L-HL或LHM液压油,而叶片泵和柱塞泵一般选择L-HM液压油。

表1-5 按工作压力选择液压油的品种

②黏度等级的选择:液压油的品种选定之后,还必须确定其黏度等级。黏度对液压系统工作稳定性、可靠性、效率、温升及磨损都有影响。黏度过高对系统润滑有利,但会增加系统的阻力,使得系统压力损失增大、效率降低;黏度过低会增加设备的外泄漏,导致系统工作压力不稳定,严重时会使泵的磨损加剧。在选择黏度等级时应注意以下几个方面:

a.工作压力:工作压力较高的液压系统宜选用黏度较高的液压油,以减少泄漏;反之,选用黏度较低的液压油。

b.环境温度:环境温度较高的液压系统宜选用黏度较高的液压油,以减少泄漏;反之,选用黏度较低的液压油。

c.运动速度:当液压系统运动部件的运动速度较高时,宜选用黏度较低的液压油,以减少液流的摩擦损失;反之,选用黏度较高的液压油。

在液压系统的所有元件中,以液压泵对液压油的性能最为敏感,因为其转速最高、工作压力最大、温度也较高,因此液压系统常根据液压泵的类型及其要求来选择液压油的黏度。各类液压泵适用的黏度范围如表1-6所示。

表1-6 各种液压泵适用的黏度范围

3.液压油的污染及控制

要使液压系统高效而可靠地长时间工作,不仅要正确选择液压油,还要合理使用和正确维护液压油。据统计,液压油受到污染是系统发生故障的主要原因,因此,控制液压油的污染十分重要。

(1)液压油污染的原因

①残留物污染:这主要是指液压元件在制造、储存、运输、安装及维修过程中残留下来的铁屑、铁锈、砂粒、磨料、焊渣、清洗液等对液压油造成的污染。

②侵入物污染:这主要是指周围环境中空气、尘埃、水滴等通过一切可能的侵入点,如外露的往复运动塞杆、油箱的进气孔和注油孔等进入系统对液压油造成的污染。

③生成物污染:这主要是指液压系统在工作过程中产生的金属微粒、密封材料磨损颗粒、涂料剥离片、水分气泡及油液变质后的胶状生成物等对液压油造成的污染。

(2)油液污染的危害

油液的污染直接影响着液压系统的工作可靠性和元件的使用寿命。液压系统故障的70%是由于油液污染造成的。工作介质被污染后,对液压系统和液压元件产生的危害主要表现在下述几个方面:

①磨损和擦伤元件:固体颗粒会加速元件的磨损,使元件不能正常工作;同时也会擦伤密封元件,使泄漏增加。

②堵塞和卡紧元件:固体颗粒物、胶状物、棉纱等杂物堵塞阀类件的小孔和缝隙,致使阀的动作失灵,系统性能下降;堵塞滤油器使泵吸油困难,产生噪声。

③液压油的性能劣化:水分、空气、清洗液、涂料、漆屑等混入,会降低油的润滑性能并使油液氧化变质。

④系统工作不稳定:水分、空气的混入使系统产生振动、噪声、低速爬行及启动时突然前冲的现象;还会使管路狭窄处产生气泡,加速元件的氧化腐蚀。

(3)油液污染的控制措施

①严格清洗元件和系统:液压元件、油箱和各种管件在组装前应严格清洗,且在组装后还应对系统进行全面彻底地冲洗,并将清洗后的介质换掉。

②防止污染物侵入:在设备运输、安装、加注和使用中,都应防止工作介质被污染。介质被注入后,必须经过滤油器;油箱通大气处要加空气滤清器;采用密闭油箱,防止尘土、磨料和冷却液侵入等;维修拆卸元件应在无尘区进行。

③控制工作介质的温度:应采取适当措施(如水冷、风冷等)控制系统的工作温度,以防止温度过高,造成工作介质氧化变质,产生各种生成物。一般液压系统的温度应控制在65℃以下,机床的液压系统应更低一些。

④采用高性能的过滤器:研究表明,液压元件相对运动表面间隙较小,如果采用高精度的过滤器,则可以有效地控制1~5 μm的污染颗粒,使液压泵、液压马达、各种液压阀及液压油的使用寿命大大延长,液压故障亦会明显减小。

⑤定期检查和更换工作介质:每隔一定时间,要对系统中的各种介质进行抽样检查,分析其污染程度是否还在系统允许使用的范围内,如不符合要求,则应及时更换。在更换新的工作介质前,必须对整个液压系统进行彻底清洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。