1.液压传动的工作原理

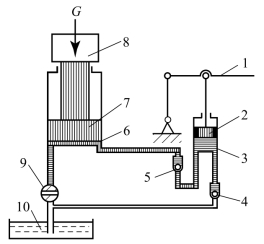

首先我们通过生产中经常见到的液压千斤顶来了解液压传动的工作原理,图1-3所示为该液压千斤顶的工作原理示意图。由图可知,该系统由举升液压缸和手动液压泵两部分组成,大油缸6、大活塞7、单向阀5和卸油阀9组成举升液压缸,活塞和缸体之间既保持良好的配合关系,又能实现可靠的密封;杠杆手柄1、小活塞2、小油缸3、单向阀4和5组成手动液压泵。

提起杠杆手柄1使小活塞2向上移动,小活塞2下端密封的油腔容积增大,形成局部真空,这时单向阀5关闭并阻断其所在的油路,而单向阀4打开使其所在油路畅通,油箱10中的液压油就在大气压的作用下通过吸油管道进入并充满小油缸3,完成一次吸油动作;用力压下杠杆手柄1,小活塞2下移,小活塞2下腔容积减小,腔内压力升高,这时单向阀4关闭,同时阻断其所在的油路,当压力升高到一定值时单向阀5打开,小油缸3中的油液经管道流入大油缸6的下腔,由于卸油阀9处于关闭状态,故大油缸6中的液压油增多迫使大活塞7向上移动,顶起重物。再次提起杠杆手柄1吸油时,单向阀5自动关闭,使油液不能倒流,从而保证了重物不会自行下落。不断地往复扳动杠杆手柄,就能不断地把油液压入大油缸6的下腔,使重物8逐渐地升起。如果打开卸油阀9,则大活塞7在其自重和重物8的作用下下移,大油缸6下腔的油液便通过管道流回油箱10中,重物8就向下运动。这就是液压千斤顶的工作原理。

通过对上面液压千斤顶工作过程的分析,可以初步了解到液压传动的基本工作原理:

①液压传动是以有压力的液体(液压油)作为传递运动和动力的工作介质;

②液压传动中要经过两次能量转换,即先将机械能转换成油液的压力能,再将油液的压力能转换成机械能;

③液压传动是依靠密封容器或密闭系统中密封容积的变化来实现运动和动力的传递的。

图1-3 液压千斤顶的工作原理示意

1—杠杆手柄;2—小活塞;3—小油缸;4,5—单向阀;6—大油缸;7—大活塞;8—重物;9—卸油阀;10—油箱

2.液压传动的优缺点

(1)优点

①液压传动装置的质量轻、结构紧凑、惯性小。例如,相同功率液压马达的体积为电动机的12%~13%。液压泵和液压马达单位功率的重量指标,目前是发电机和电动机的1/10,液压泵和液压马达可小至0.002 5 N/W(牛/瓦),发电机和电动机则约为0.03 N/W。

②利用液压传动可以方便、灵活地布置传动机构。例如,在井下抽取石油的泵可采用液压传动来驱动,由于液压传动使用油管连接,所以借助油管的连接可以方便、灵活地布置传动机构,克服长驱动轴效率低的缺点。

③可在大范围内实现无级调速。借助阀或变量泵、变量马达,可以实现无级调速,调速范围可达1∶2 000,并可在液压装置运行的过程中进行调速。

④传递运动均匀平稳,负载变化时速度较稳定。正因为此特点,金属切削机床中的磨床传动现在几乎都采用液压传动。

⑤液压装置易于实现过载保护。液压系统中采取了很多安全保护措施,能够自动防止过载,避免发生事故。例如溢流阀、蓄能器等。

⑥液压传动容易实现自动化。在液压系统中,液体的压力、流量和方向是非常容易控制的,再加上电气装置的配合,很容易实现复杂的自动工作循环。(https://www.xing528.com)

⑦液压元件已经实现了标准化、系列化和通用化,便于设计、制造和推广使用。

(2)缺点

①液压系统中漏油、液压油的可压缩性等因素会影响运动的平稳性和正确性,使得液压传动不能保证严格的传动比。

②液压传动对油温的变化比较敏感,温度变化时,液体黏性发生变化,引起运动特性的变化,使得工作的稳定性受到影响,所以它不宜在温度变化很大的环境条件下工作。

③为了减少泄漏,以及满足某些性能上的要求,对液压元件的配合件制造精度要求较高,加工工艺较复杂。

④液压传动要求有单独的动力源,不像电源那样使用方便。

⑤液压系统故障不易检查和排除。

总之,液压传动的优点是主要的,随着设计制造和使用水平的不断提高,有些缺点正在逐步被加以克服,故液压传动有着广泛的发展前景。

3.液压传动的应用

驱动机械运动的机构以及各种传动和操纵装置有多种形式。根据所用的部件和零件分类,可分为机械的、电气的、气动的、液压的传动装置。此外,经常还将不同的形式组合起来运用。由于液压传动具有很多优点,所以这种技术发展得很快。液压传动应用于金属切削机床也不过四五十年的历史,航空工业在1930年以后才开始采用,特别是最近二三十年液压技术在各种工业中的应用越来越广泛。

液压传动在各类机械工业部门的应用情况如表1-1所示。

表1-1 液压传动在各类机械行业中的应用

4.液压传动的发展

从18世纪末英国制成世界上第一台水压机算起,液压传动技术已有二三百年的历史。直到20世纪30年代它才较普遍地用于起重机、机床及工程机械。在第二次世界大战期间,由于战争需要,出现了由响应迅速、精度高的液压控制机构所装备的各种军事武器。第二次世界大战结束后,液压技术迅速转向民用工业,液压技术不断应用于各种自动机及自动生产线。

20世纪60年代以后,液压技术随着原子能、空间技术、计算机技术的发展而迅速发展。因此,液压传动真正的发展也只是近五六十年的事。当前液压技术正向高速、高压、大功率、高效、低噪声、经久耐用、高度集成化的方向发展。同时,新型液压元件和液压系统的计算机辅助设计(CAD)、计算机辅助测试(CAT)、计算机直接控制(CDC)、机电一体化技术和可靠性技术等也是当前液压传动及控制技术发展和研究的方向。

我国的液压技术最初应用于机床和锻压设备上,后来又用于拖拉机和工程机械。现在,我国已经从国外引进了一些液压元件、生产技术并且进行自行设计,形成了系列,在各种机械设备上得到了广泛的使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。