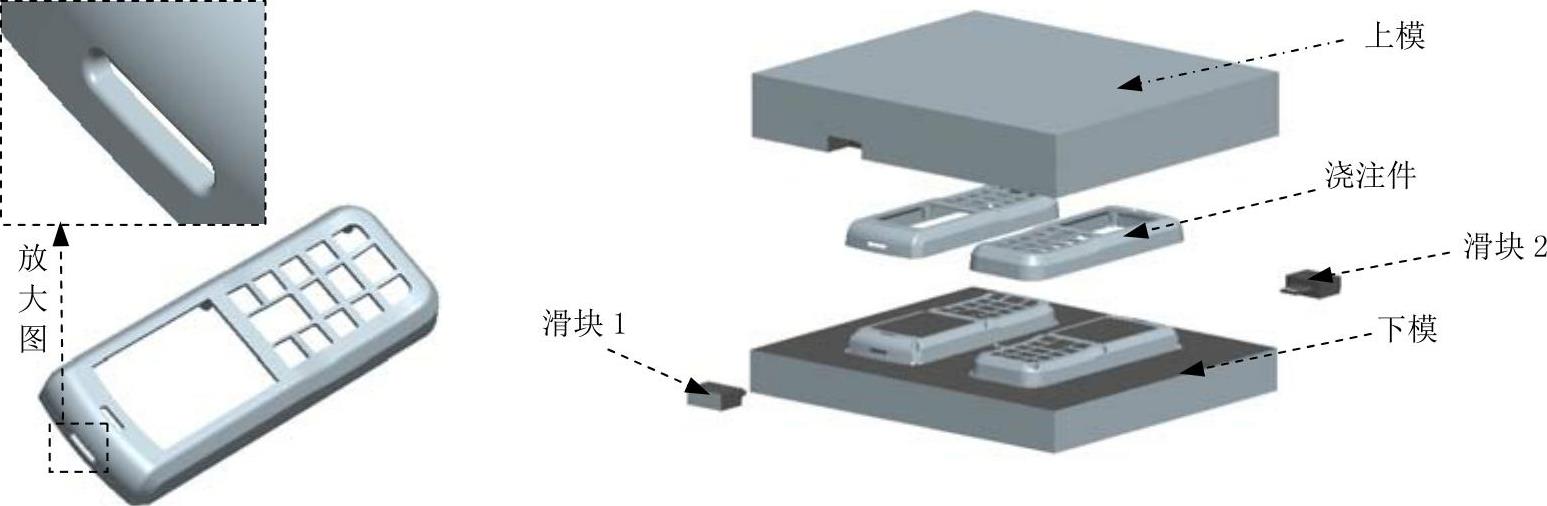

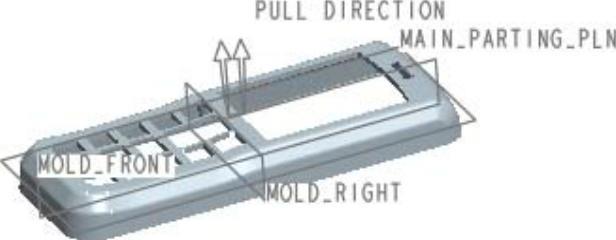

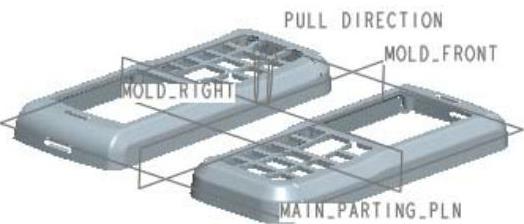

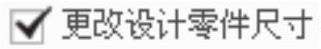

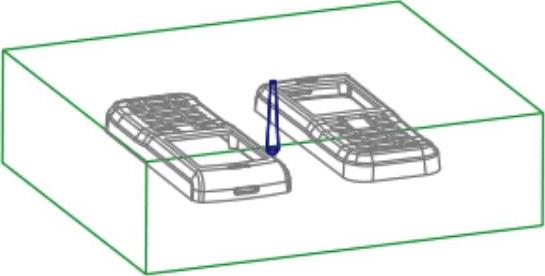

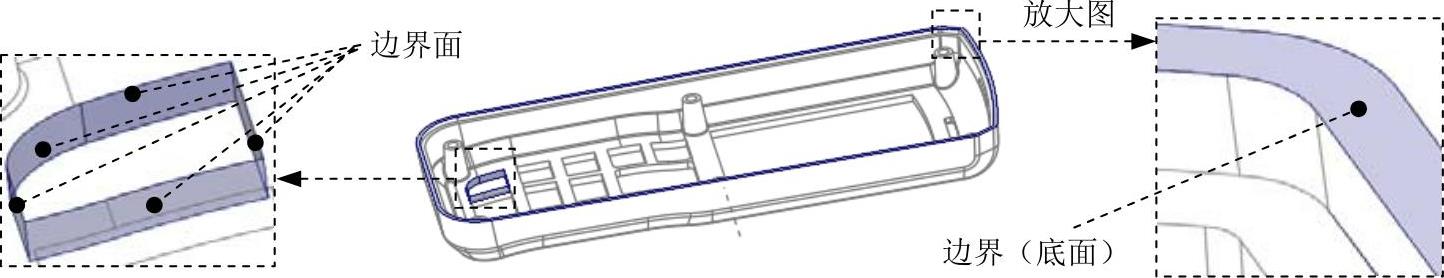

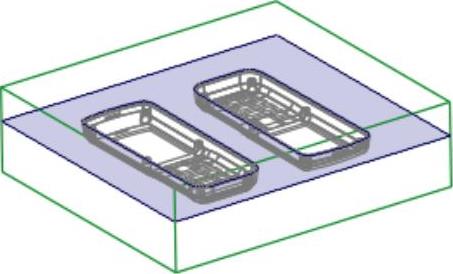

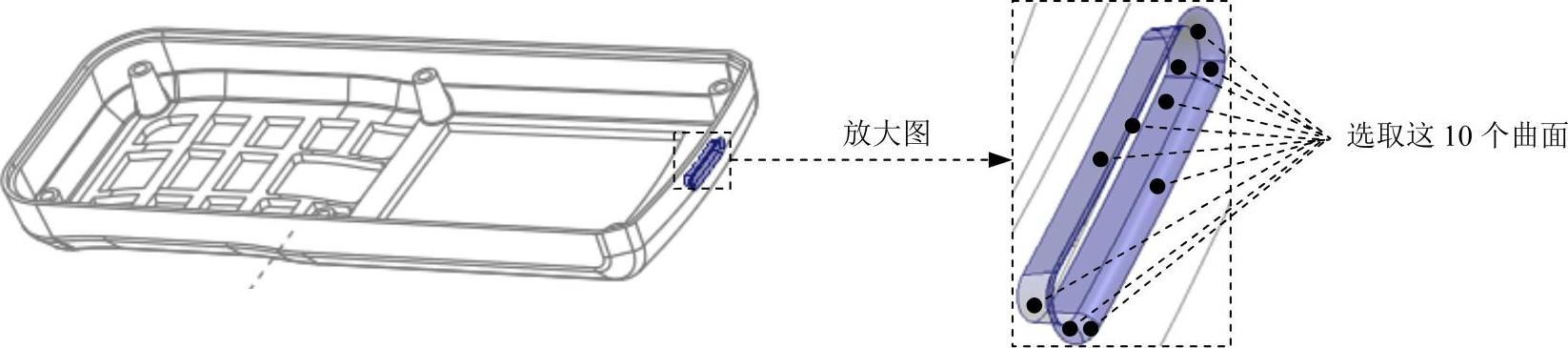

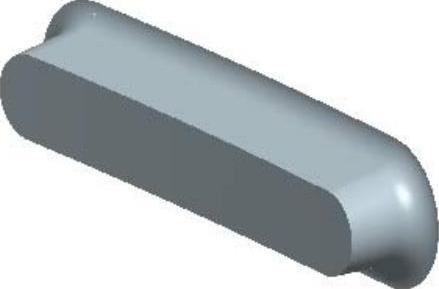

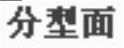

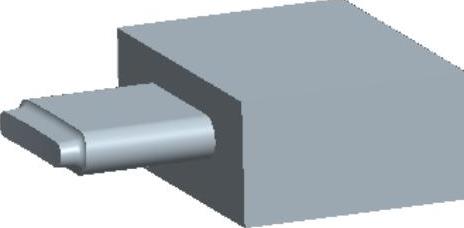

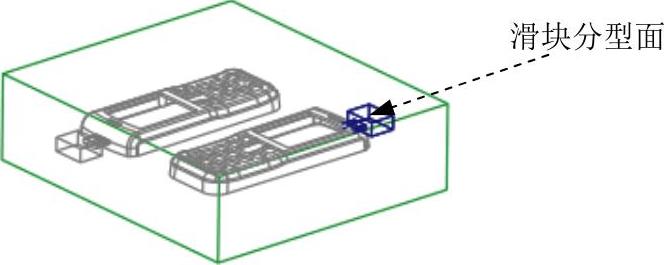

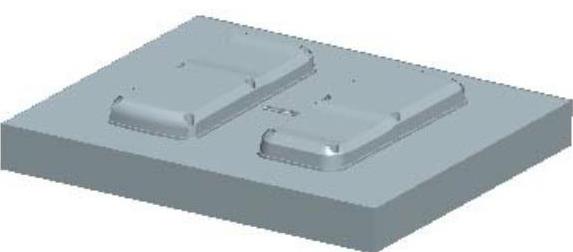

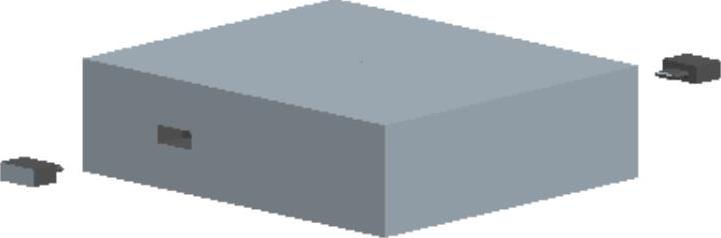

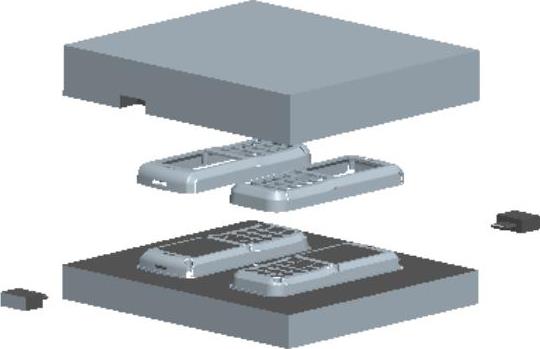

图31.2所示为手机外壳的模具型腔。手机外壳中的侧面有缺口,这样在模具中必须设计滑块方能顺利脱模。下面将介绍该模具型腔的设计过程。

图31.2 手机外壳模具设计

Task1.新建一个模具制造模型,进入模具模块

Step1.将工作目录设置至D:\creo3.6\work\ch31。

Step2.新建一个模具型腔文件,命名为phone_cover_mold;选取 模板。

模板。

Task2.建立模具模型

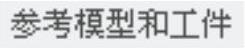

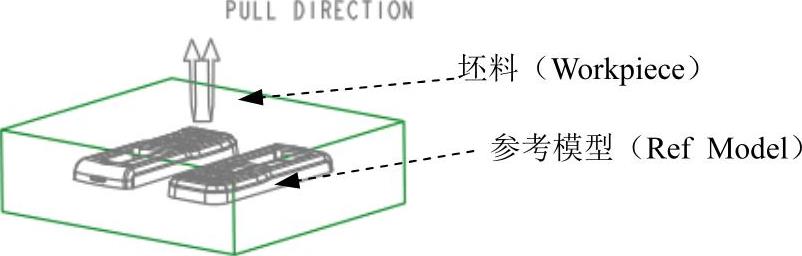

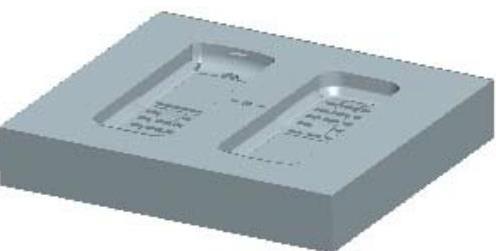

在开始设计模具前,应先创建一个“模具模型”。模具模型包括参考模型(RefModel)和坯料(Workpiece),如图31.3所示。

Stage1.引入第一个参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的按钮

区域中的按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,则系统弹出“打开”对话框。

命令,则系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型phone_cover.prt作为参考零件模型,然后单击 按钮。

按钮。

Step3.定义约束参考模型的放置位置。在操控板中单击 按钮,在“放置”界面的“约束类型”下拉列表中选择

按钮,在“放置”界面的“约束类型”下拉列表中选择 ,选取参考件的DTM3基准平面为元件参考,选取装配体的MOLD_RIGHT基准平面为组件参考;单击

,选取参考件的DTM3基准平面为元件参考,选取装配体的MOLD_RIGHT基准平面为组件参考;单击 字符,在“约束类型”下拉列表中选择

字符,在“约束类型”下拉列表中选择 ,选取参考件的TOP基准平面为元件参考,选取装配体的MAIN_PARTING_PLN基准平面为组件参考;单击

,选取参考件的TOP基准平面为元件参考,选取装配体的MAIN_PARTING_PLN基准平面为组件参考;单击 字符,在“约束类型”下拉列表中选择

字符,在“约束类型”下拉列表中选择 ,选取参考件的FRONT基准平面为元件参考,选取装配体的MOLD_FRONT基准平面为组件参考,在

,选取参考件的FRONT基准平面为元件参考,选取装配体的MOLD_FRONT基准平面为组件参考,在 后面的文本框中输入值-35,并按回车键;至此,约束定义完成,在操控板中单击

后面的文本框中输入值-35,并按回车键;至此,约束定义完成,在操控板中单击 按钮。

按钮。

Step4.系统弹出“创建参考模型”对话框,在该对话框中选中 单选按钮,然后在

单选按钮,然后在 区域的

区域的 文本框中输入PHONE_COVER_MOLD_REF_01,单击

文本框中输入PHONE_COVER_MOLD_REF_01,单击 按钮。系统弹出“警告”对话框,然后单击

按钮。系统弹出“警告”对话框,然后单击 按钮。

按钮。

参考件组装完成后,模具的基准平面与参考模型的基准平面对齐,如图31.4所示。

图31.3 参考模型和坯料

图31.4 第一个参考模型组装完成后

Stage2.引入第二个参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的按钮

区域中的按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,此时系统弹出“打开”对话框。

命令,此时系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型phone_cover.prt作为参考零件模型,然后单击 按钮。

按钮。

Step3.定义约束参考模型的放置位置。在操控板中单击 按钮,在“放置”界面的“约束类型”下拉列表中选择

按钮,在“放置”界面的“约束类型”下拉列表中选择 ,选取参考件的TOP基准平面为元件参考,选取装配体的MAIN_PARTING_PLN基准平面为组件参考;单击

,选取参考件的TOP基准平面为元件参考,选取装配体的MAIN_PARTING_PLN基准平面为组件参考;单击 字符,在“约束类型”下拉列表中选择

字符,在“约束类型”下拉列表中选择 ,选取参考件的DTM3基准平面为元件参考,选取装配体的MOLD_RIGHT基准平面为组件参考,然后单击

,选取参考件的DTM3基准平面为元件参考,选取装配体的MOLD_RIGHT基准平面为组件参考,然后单击 按钮;单击

按钮;单击 字符,在“约束类型”下拉列表中选择

字符,在“约束类型”下拉列表中选择 ,选取参考件的FRONT基准平面为元件参考,选取装配体的MOLD_FRONT基准平面为组件参考,在

,选取参考件的FRONT基准平面为元件参考,选取装配体的MOLD_FRONT基准平面为组件参考,在 后面的文本框中输入值-35,并按回车键;至此,约束定义完成,在操控板中单击

后面的文本框中输入值-35,并按回车键;至此,约束定义完成,在操控板中单击 按钮。

按钮。

Step4.系统弹出“创建参考模型”对话框,在该对话框中选中 单选按钮,然后在

单选按钮,然后在 区域的

区域的 文本框中输入PHONE_COVER_MOLD_REF_02,单击

文本框中输入PHONE_COVER_MOLD_REF_02,单击 按钮。完成后的装配体如图31.5所示。

按钮。完成后的装配体如图31.5所示。

Stage3.创建坯料

Step1.单击 功能选项卡

功能选项卡 区域中的按钮

区域中的按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,此时系统弹出“创建元件”对话框。

命令,此时系统弹出“创建元件”对话框。

Step2.在系统弹出的“创建元件”对话框中,在 区域选中

区域选中 单选项,在

单选项,在 区域选中

区域选中 单选项,在

单选项,在 文本框中输入坯料的名称wp,然后单击

文本框中输入坯料的名称wp,然后单击 按钮。

按钮。

Step3.在系统弹出的“创建选项”对话框中,选中 单选项,然后单击

单选项,然后单击 按钮。

按钮。

Step4.创建坯料特征。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;在出现的操控板中,确认“实体”类型按钮

按钮;在出现的操控板中,确认“实体”类型按钮 被按下,在绘图区中右击,从系统弹出的快捷菜单中选择

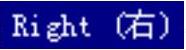

被按下,在绘图区中右击,从系统弹出的快捷菜单中选择 命令,然后选择MOLD_FRONT基准平面作为草绘平面,草绘平面的参考平面为MOLD_RIGHT基准平面,方向为

命令,然后选择MOLD_FRONT基准平面作为草绘平面,草绘平面的参考平面为MOLD_RIGHT基准平面,方向为 ;单击

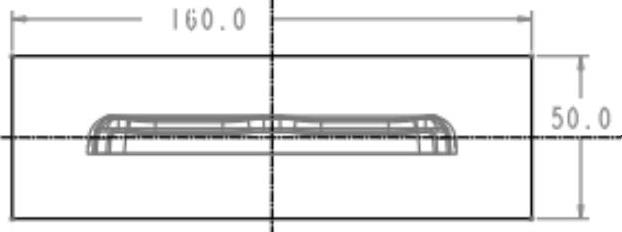

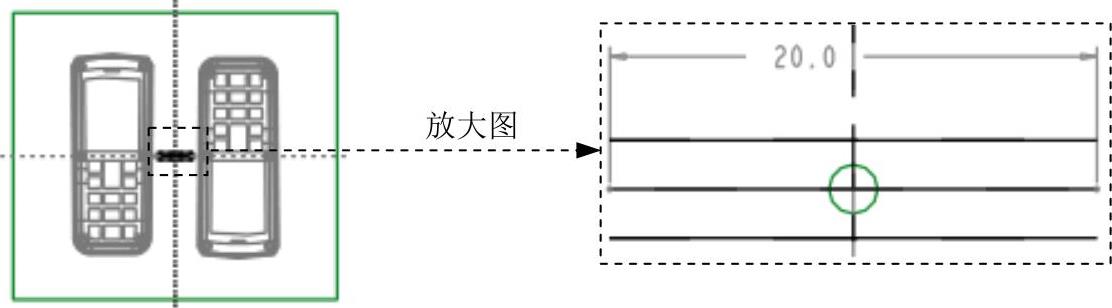

;单击 按钮,系统至此进入截面草绘环境。进入截面草绘环境后,选取MAIN_PARTING_PLN和MOLD_RIGHT基准平面为草绘参考,绘制图31.6所示的特征截面;完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮

按钮,系统至此进入截面草绘环境。进入截面草绘环境后,选取MAIN_PARTING_PLN和MOLD_RIGHT基准平面为草绘参考,绘制图31.6所示的特征截面;完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮 。在操控板中单击

。在操控板中单击 按钮,在深度文本框中输入深度值180.0,并按回车键,然后单击

按钮,在深度文本框中输入深度值180.0,并按回车键,然后单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图31.5 第二个参考模型组装完成后

图31.6 截面草图

Task3.设置收缩率

Step1.单击 功能选项卡

功能选项卡 按钮中的小三角按钮

按钮中的小三角按钮 ,在系统弹出的菜单中单击

,在系统弹出的菜单中单击 后的

后的 按钮,在系统弹出的菜单中单击

按钮,在系统弹出的菜单中单击 按钮,然后在模型树中选取第一个参考模型。

按钮,然后在模型树中选取第一个参考模型。

Step2.系统弹出“按尺寸收缩”对话框,确认 区域的

区域的 按钮被按下,在

按钮被按下,在 区域选中

区域选中 复选框,在

复选框,在 区域的

区域的 栏中输入收缩率值0.006,并按回车键,然后单击对话框中的

栏中输入收缩率值0.006,并按回车键,然后单击对话框中的 按钮。

按钮。

说明:因为参考的是同一个模型,所以当设置第一个模型的收缩率为0.006后,系统会自动将另一个模型的收缩率调整到0.006,而不需要将另一个模型的收缩率再进行设置。

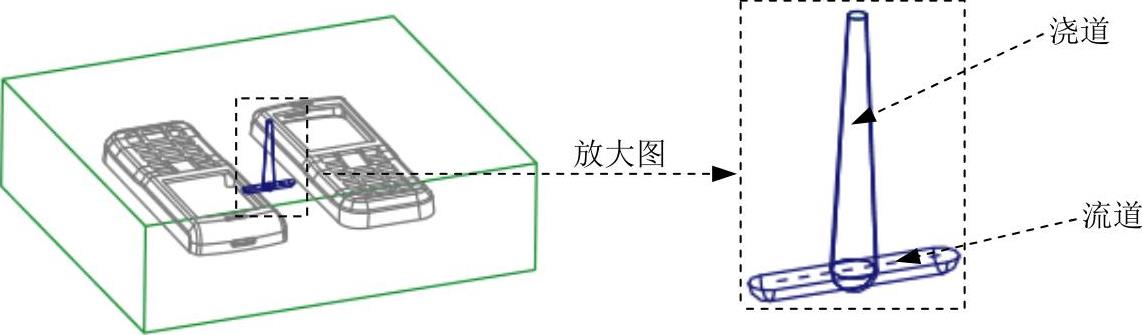

Task4.建立浇注系统

下面讲述如何在零件phone_cover的模具坯料中创建浇道、流道和潜伏式浇口,如图31.7所示。此例创建浇注系统是通过在坯料中切除材料来创建的。

说明:此实例中的浇口为潜伏式浇口,是在后面的模架中创建的,所以在此步骤中没有创建。

图31.7 建立浇道、流道

Stage1.创建图31.8所示的浇道(Sprue)

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

Step2.选取旋转类型。在出现的操控板中,确认“实体”类型按钮 被按下。

被按下。

Step3.定义草绘截面放置属性。右击,从快捷菜单中选择 命令。草绘平面为MOLD_RIGHT基准平面,草绘平面的参考平面为MAIN_PARTING_PLN基准平面,草绘平面的参考方向是

命令。草绘平面为MOLD_RIGHT基准平面,草绘平面的参考平面为MAIN_PARTING_PLN基准平面,草绘平面的参考方向是 ,然后单击

,然后单击 按钮,进入截面草绘环境。

按钮,进入截面草绘环境。

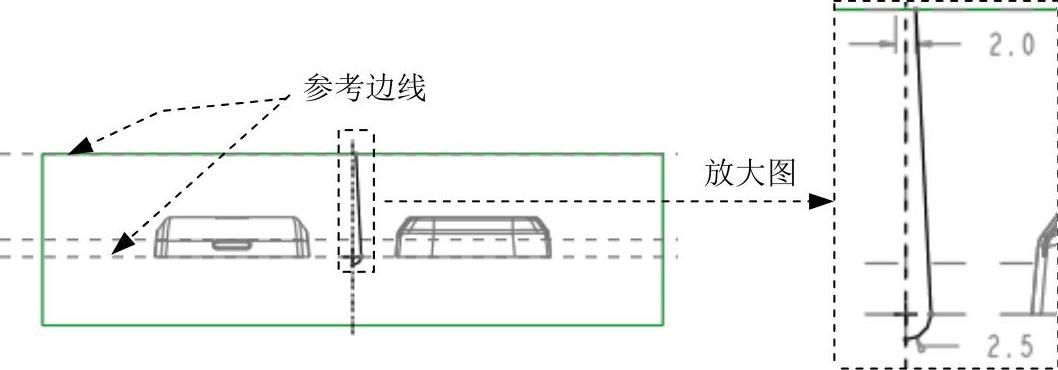

Step4.进入截面草绘环境后,选取MOLD_FRONT和MAIN_PARTING_PLN基准平面为草绘参考,并选取图31.9所示的边线为参考边线,绘制图31.9所示的截面草图;完成特征截面后,单击“草绘”操控板中的“完成”按钮 。

。

注意:要绘制旋转中心轴。

Step5.定义深度类型。在操控板中选取旋转角度类型 ,旋转角度为360°。

,旋转角度为360°。

图31.8 创建浇道

图31.9 截面草图

Step6.在“旋转”操控板中单击 按钮,完成特征创建。

按钮,完成特征创建。

Stage2.创建流道

Step1.单击 功能选项卡

功能选项卡 区域中

区域中 按钮,系统会弹出“流道”对话框和“形状”菜单管理器。

按钮,系统会弹出“流道”对话框和“形状”菜单管理器。

Step2.在系统弹出的 菜单中选择

菜单中选择 命令。

命令。

Step3.定义流道的直径。在系统 的提示下,输入直径值4,然后按回车键。

的提示下,输入直径值4,然后按回车键。

Step4.在 菜单中选择

菜单中选择 命令,在“设置草绘平面”菜单中选择

命令,在“设置草绘平面”菜单中选择 命令。

命令。

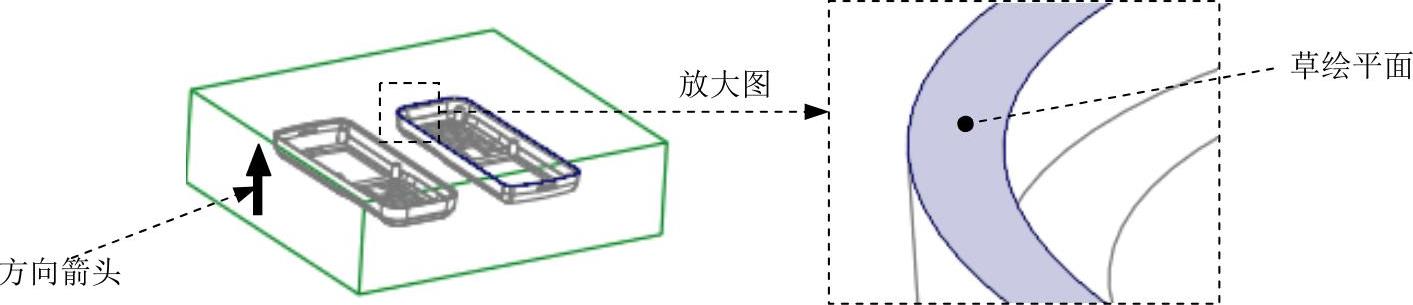

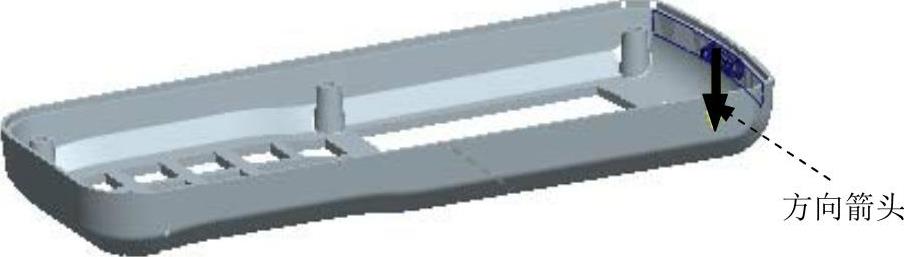

Step5.选择草绘平面。在系统 的提示下,选择图31.10所示的表面为草绘平面。在

的提示下,选择图31.10所示的表面为草绘平面。在 菜单中选择

菜单中选择 命令,然后再选择

命令,然后再选择 命令,图31.10中的箭头方向为草绘的方向。在

命令,图31.10中的箭头方向为草绘的方向。在 菜单中选择

菜单中选择 命令,选取MOLD_FRONT基准平面为参考平面。

命令,选取MOLD_FRONT基准平面为参考平面。

图31.10 定义草绘平面

说明:在选取草绘平面时,在屏幕右下方的“智能选取栏”中选择“几何”选项,便于用户进行选取。

Step6.绘制截面草图。进入草绘环境后,选取MOLD_FRONT基准平面和MOLD_RIGHT基准平面为草绘参考;绘制图31.11所示的截面草图(即一条中间线段)。完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

Step7.定义相交元件。在系统弹出的“相交元件”对话框中按下 按钮,选中

按钮,选中 复选框,然后单击

复选框,然后单击 按钮。

按钮。

Step8.单击“流道”信息对话框中的 按钮,再单击“重画”按钮

按钮,再单击“重画”按钮 ,预览所创建的“流道”特征,然后单击

,预览所创建的“流道”特征,然后单击 按钮完成操作。

按钮完成操作。

图31.11 截面草图

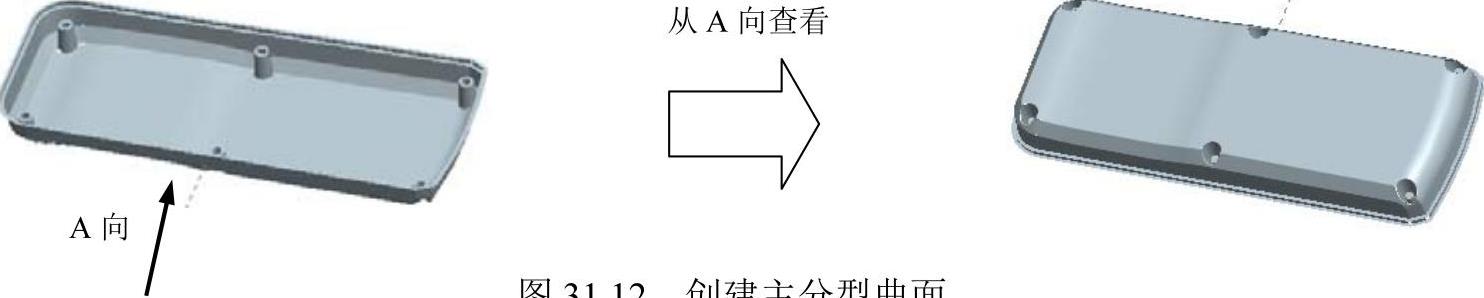

Task5.创建模具主分型曲面

下面的操作是创建第一个参考模型phone_cover_mold_ref_01.prt模具的主分型曲面(图31.12)。下面介绍其操作过程。

图31.12 创建主分型曲面

Stage1.创建第一个参考模型的分型面

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 ,此时系统弹出“分型面”功能选项卡。

,此时系统弹出“分型面”功能选项卡。

Step2.在系统弹出的“分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中输入分型面名称main_ps,然后单击

,在“属性”对话框中输入分型面名称main_ps,然后单击 按钮。

按钮。

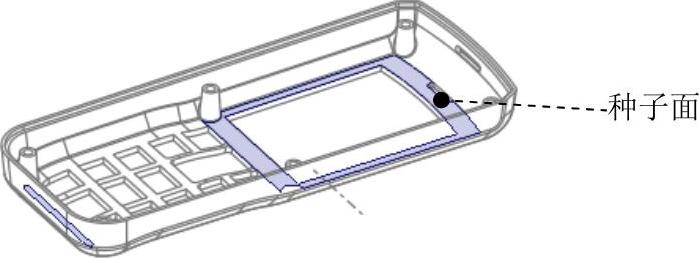

Step3.通过曲面“复制”的方法,复制参考模型phone_cover_mold_ref_01.prt的外表面(为了方便选取图元,应将坯料和第二个参考模型遮蔽)。

(1)采用“种子面与边界面”的方法选取所需要的曲面。用户分别选取种子面和边界面后,系统则会自动选取从种子曲面开始向四周延伸直到边界曲面的所有曲面(其中包括种子曲面,但不包括边界曲面)。

(2)下面先选取“种子面”(Seed Surface),操作方法如下:将模型调整到图31.13所示的视图方向,先将鼠标指针移至模型中的目标位置,即图31.13中的内表面(种子面)附近,右击,然后在弹出的快捷菜单中选取 命令,选择

命令,选择 选项,此时图31.13中的内表面会加亮,该面就是所要选择的“种子面”。最后,在“从列表中拾取”对话框中单击

选项,此时图31.13中的内表面会加亮,该面就是所要选择的“种子面”。最后,在“从列表中拾取”对话框中单击 按钮。

按钮。

图31.13 定义种子面

(3)选取“边界面”(boundary surface),操作方法如下:选择 功能选项卡

功能选项卡 区域中的“显示样式”按钮

区域中的“显示样式”按钮 ,按下

,按下 按钮,将模型的显示状态切换到实线线框显示方式,按住Shift键,选取图31.14所示的边界面以及所有通孔的侧表面(共计17个通孔),此时图中所示的边界曲面会加亮,松开Shift键,再按住Ctrl键,选取图31.14所示的底面(建议读者参考随书光盘中的视频录像选取)。

按钮,将模型的显示状态切换到实线线框显示方式,按住Shift键,选取图31.14所示的边界面以及所有通孔的侧表面(共计17个通孔),此时图中所示的边界曲面会加亮,松开Shift键,再按住Ctrl键,选取图31.14所示的底面(建议读者参考随书光盘中的视频录像选取)。

图31.14 定义边界面

注意:对一些曲面的选取,需要把模型放大后才方便选中所需要的曲面。选取曲面时需要有耐心,应逐一选取图31.14所示的17个通孔的侧表面,在选取过程中要一直按住Shift键,直到选取结束。

(4)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(5)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出

按钮,此时系统弹出 操控板。

操控板。

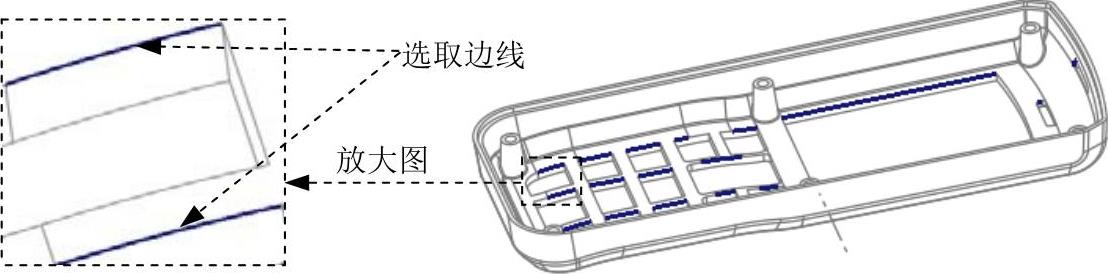

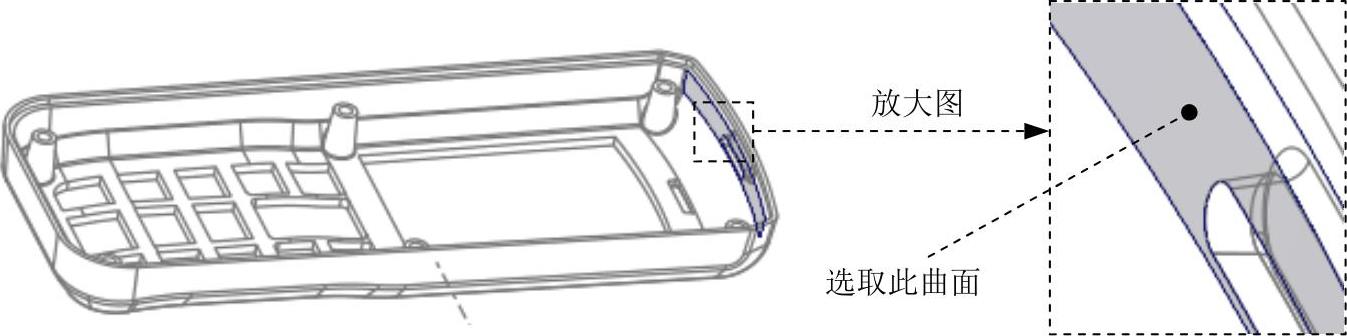

(6)填补复制曲面上的破孔。在操控板中单击 按钮,在系统弹出的“选项”界面中选中

按钮,在系统弹出的“选项”界面中选中 单选项,在

单选项,在 文本框中单击“单击此处添加项”字符,然后按住Ctrl键,分别选择图31.15所示的边线以及所有通孔的边线。

文本框中单击“单击此处添加项”字符,然后按住Ctrl键,分别选择图31.15所示的边线以及所有通孔的边线。

说明:选取的边线为17个通孔的侧边线。

(7)单击操控板中的“完成”按钮 。

。

图31.15 填补破孔

Stage2.参考Stage1,创建第二个参考模型的分型面

说明:在创建创建第二个参考模型的分型面时,不需要退出分型面创建的环境。

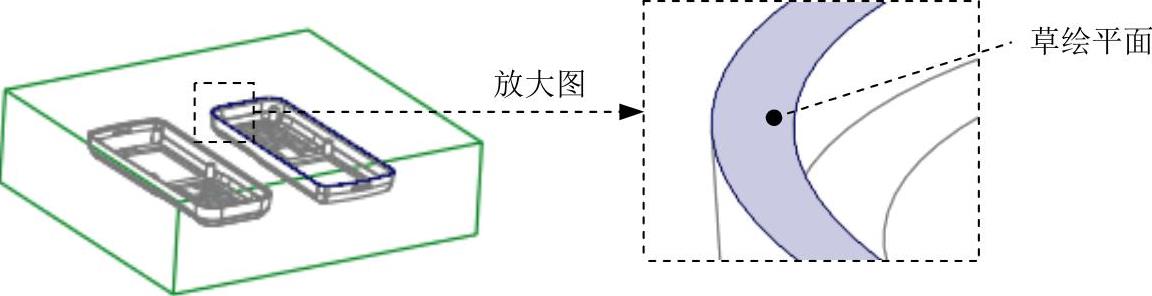

Stage3.完善创建的主分型面

Step1.创建图31.16所示的(填充)曲面。将坯料取消遮蔽;单击 操控板

操控板 区域中的“填充”按钮

区域中的“填充”按钮 ,此时系统弹出“填充”操控板;右击,从弹出的菜单中选择

,此时系统弹出“填充”操控板;右击,从弹出的菜单中选择 命令;选择图31.17所示的模型表面为草绘平面,接受图31.17中默认的箭头方向为草绘视图方向,然后选取MOLD_RIGHT基准平面为参考平面,方向为

命令;选择图31.17所示的模型表面为草绘平面,接受图31.17中默认的箭头方向为草绘视图方向,然后选取MOLD_RIGHT基准平面为参考平面,方向为 ,再单击

,再单击 按钮,进入草绘环境;进入草绘环境后,选择坯料的边线为参考,用“使用边”的命令选取图31.18所示的边线。完成特征截面后,单击“草绘”操控板中的“确定”按钮

按钮,进入草绘环境;进入草绘环境后,选择坯料的边线为参考,用“使用边”的命令选取图31.18所示的边线。完成特征截面后,单击“草绘”操控板中的“确定”按钮 ;在操控板中单击“完成”按钮

;在操控板中单击“完成”按钮 ,完成曲面特征的创建。

,完成曲面特征的创建。

图31.16 创建填充曲面

(https://www.xing528.com)

(https://www.xing528.com)

图31.17 定义草绘平面

图31.18 截面草图

Step2.将复制面组1与刚创建的填充面组合并为合并1。按住Ctrl键,选取复制面组1与刚创建的填充面组;单击 操控板中

操控板中 区域的

区域的 按钮,此时系统弹出“合并”操控板;在操控板中单击

按钮,此时系统弹出“合并”操控板;在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 单选项;在“合并”操控板中单击

单选项;在“合并”操控板中单击 按钮。

按钮。

说明:观察合并结果时,可将参考模型遮蔽。

Step3.将合并1与复制面组2合并为合并2。按住Ctrl键,选取合并1与复制面组2;单击 操控板中

操控板中 区域的

区域的 按钮,此时系统弹出“合并”操控板;在操控板中单击

按钮,此时系统弹出“合并”操控板;在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 单选项;在“合并”操控板中单击

单选项;在“合并”操控板中单击 按钮。

按钮。

Step4.在“分型面”选项卡中单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

Task6.创建滑块分型面

Stage1.创建第一个参考模型上的滑块分型面

Step1.遮蔽分型面、坯料和参考模型2。

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出“分型面”功能选项卡。

。系统弹出“分型面”功能选项卡。

Step3.在系统弹出的“分型面”功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”对话框中输入分型面名称slide_ps,单击

,在“属性”对话框中输入分型面名称slide_ps,单击 按钮。

按钮。

Step4.在屏幕右下方的“智能选取栏”中选择“几何”选项。

Step5.复制曲面1。选取图31.19所示的10个曲面为复制对象;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;单击

按钮;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;单击操控板中的“完成”按钮

按钮;单击操控板中的“完成”按钮 。

。

图31.19 选取曲面

Step6.复制曲面2。选取图31.20所示的曲面为复制对象;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;单击

按钮;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出

按钮,此时系统弹出 操控板;在操控板中单击

操控板;在操控板中单击 按钮,在系统弹出的“选项”界面中选中

按钮,在系统弹出的“选项”界面中选中 单选项,在

单选项,在 文本框中单击“选择项”字符,然后按住Ctrl键,选择图31.20所示的曲面以及通孔的边线;单击操控板中的“完成”按钮

文本框中单击“选择项”字符,然后按住Ctrl键,选择图31.20所示的曲面以及通孔的边线;单击操控板中的“完成”按钮 。

。

说明:复制曲面与填补复制曲面为同一个曲面。

图31.20 选取曲面

Step7.将复制3与复制4合并为合并3,合并结果如图31.21所示。按住Ctrl键,选取复制3与复制4;单击 操控板中

操控板中 区域的

区域的 按钮,此时系统弹出“合并”操控板;在操控板中单击

按钮,此时系统弹出“合并”操控板;在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 单选项;合并方向如图31.22所示,确认无误后,在“合并”操控板中单击

单选项;合并方向如图31.22所示,确认无误后,在“合并”操控板中单击 按钮。

按钮。

图31.21 合并后

图31.22 合并方向

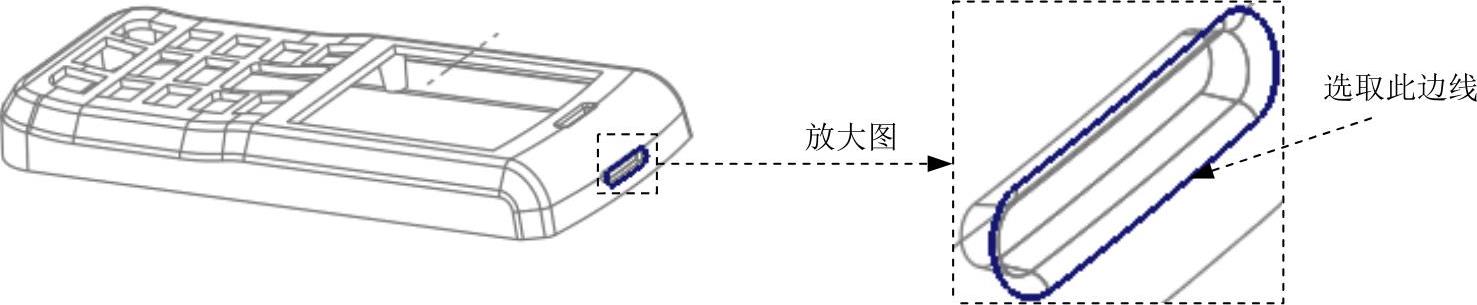

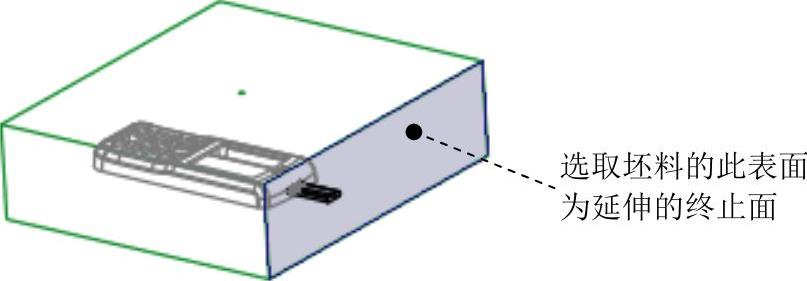

Step8.将复制后的表面延伸至坯料的表面。选取图31.23所示的边线为延伸对象;单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“延伸”操控板;将坯料取消遮蔽;在操控板中按下按钮

按钮,此时系统弹出“延伸”操控板;将坯料取消遮蔽;在操控板中按下按钮 (延伸类型为至平面),选取图31.24所示坯料的表面为延伸的终止面,预览延伸后的面组;确认无误后,在“延伸”操控板中单击

(延伸类型为至平面),选取图31.24所示坯料的表面为延伸的终止面,预览延伸后的面组;确认无误后,在“延伸”操控板中单击 按钮。

按钮。

图31.23 选取延伸边线

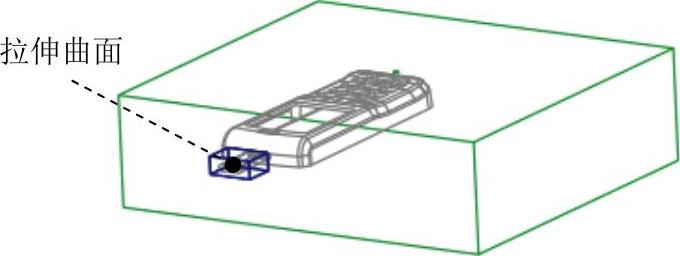

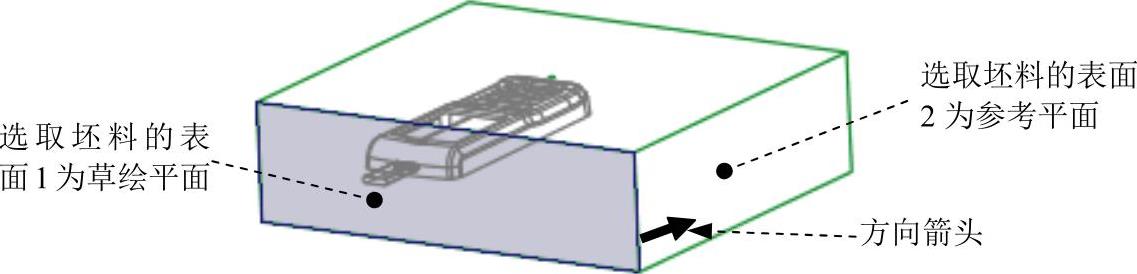

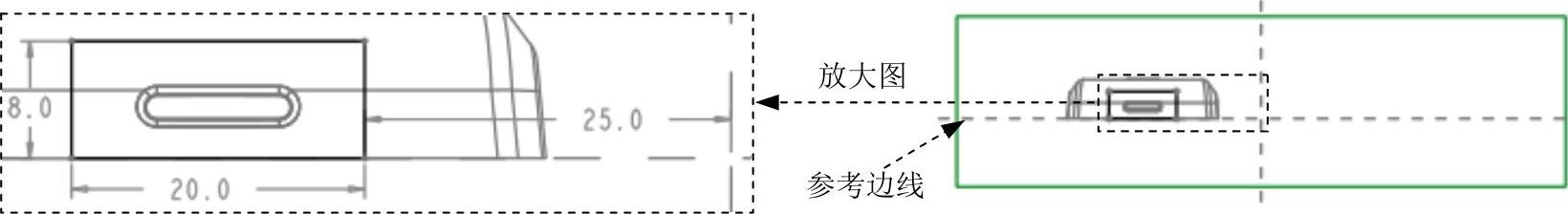

Step9.创建拉伸曲面,如图31.25所示。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板;右击,从弹出的菜单中选择

按钮,此时系统弹出“拉伸”操控板;右击,从弹出的菜单中选择 命令;在系统

命令;在系统 的提示下,选取图31.26所示的坯料表面1为草绘平面,接受图31.26中默认的箭头方向为草绘视图方向,然后选取图31.26所示的坯料表面2为参考平面,方向为

的提示下,选取图31.26所示的坯料表面1为草绘平面,接受图31.26中默认的箭头方向为草绘视图方向,然后选取图31.26所示的坯料表面2为参考平面,方向为 ,然后单击

,然后单击 按钮;选取MOLD_FRONT基准平面和模型的下表面为草绘参考;绘制图31.27所示的截面草图;完成截面的绘制后,单击“草绘”操控板中的“确定”按钮

按钮;选取MOLD_FRONT基准平面和模型的下表面为草绘参考;绘制图31.27所示的截面草图;完成截面的绘制后,单击“草绘”操控板中的“确定”按钮 ;在操控板中选取深度类型

;在操控板中选取深度类型 ,再在深度文本框中输入深度值15.0,并按回车键,然后单击

,再在深度文本框中输入深度值15.0,并按回车键,然后单击 按钮,在操控板中单击

按钮,在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 复选框;在“拉伸”操控板中单击

复选框;在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图31.24 选取延伸的终止面

图31.25 拉伸曲面

图31.26 定义草绘平面

图31.27 截面草图

Step10.将延伸1与拉伸1合并为合并4,合并结果如图31.28所示。按住Ctrl键,选取延伸1与拉伸1;单击 操控板中

操控板中 区域的

区域的 按钮,此时系统弹出“合并”操控板;在操控板中单击

按钮,此时系统弹出“合并”操控板;在操控板中单击 按钮,在“选项”界面中选中

按钮,在“选项”界面中选中 单选项;合并方向如图31.29所示,确认无误后,在“合并”操控板中单击

单选项;合并方向如图31.29所示,确认无误后,在“合并”操控板中单击 按钮。

按钮。

图31.28 合并后

图31.29 合并方向

Stage2.创建第二个参考模型上的滑块分型面

具体操作步骤参见Stage1,创建的结果如图31.30所示。在“分型面”选项卡中单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

图31.30 滑块分型面

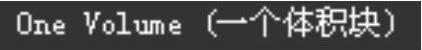

Task7.构建模具元件的体积块

Stage1.创建上下模具体积块

Step1.将主分型面和参考模型显示出来。

Step2.选择 功能选项卡

功能选项卡 区域中的

区域中的

命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step3.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令,此时系统弹出“分割”对话框和“选择”对话框。

命令,此时系统弹出“分割”对话框和“选择”对话框。

Step4.选取分型面。此时在系统 的提示下,选取分型面MAIN_PS,然后单击“选择”对话框中的

的提示下,选取分型面MAIN_PS,然后单击“选择”对话框中的 按钮。

按钮。

Step5.单击“分割”对话框中的 按钮。

按钮。

Step6.系统弹出“属性”对话框,同时模型中的体积块的下半部分变亮;在该对话框中单击 按钮,着色后的体积块如图31.31所示,然后在对话框中输入名称lower_vol,并单击

按钮,着色后的体积块如图31.31所示,然后在对话框中输入名称lower_vol,并单击 按钮。

按钮。

Step7.系统弹出“属性”对话框,同时模型中的体积块的上半部分变亮,在该对话框中单击 按钮,着色后的体积块如图31.32所示。然后在对话框中输入名称upper_vol,单击

按钮,着色后的体积块如图31.32所示。然后在对话框中输入名称upper_vol,单击 按钮。

按钮。

图31.31 着色后的下半部分体积块

图31.32 着色后的上半部分体积块

Stage2.创建第一个参考模型上的滑块

Step1.选择命令。选择 功能选项卡

功能选项卡 区域中的

区域中的

命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.选择下拉菜单

命令,此时系统弹出“搜索工具”对话框。

命令,此时系统弹出“搜索工具”对话框。

Step3.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

Step4.选取分型面。选取面组 (用“列表选取”),然后单击“选择”对话框中的

(用“列表选取”),然后单击“选择”对话框中的 按钮,此时系统弹出

按钮,此时系统弹出 菜单。

菜单。

Step5.在“岛列表”菜单中选中 复选框,然后选择

复选框,然后选择 命令。

命令。

Step6.单击“分割”对话框中的 按钮。

按钮。

Step7.系统弹出“属性”对话框,同时模型中的体积块的滑块变亮,在该对话框中单击 按钮,然后在对话框中输入名称SLIDE_VOL_1,再单击

按钮,然后在对话框中输入名称SLIDE_VOL_1,再单击 按钮。

按钮。

Stage3.创建第二个参考模型上的滑块

Step1.选择命令。选择 功能选项卡

功能选项卡 区域中的

区域中的

命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.选择下拉菜单

命令,此时系统弹出“搜索工具”对话框。

命令,此时系统弹出“搜索工具”对话框。

Step3.在系统弹出的“搜索工具”对话框中,单击列表中的 体积块,然后单击

体积块,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,再单击

列表中,再单击 按钮。

按钮。

Step4.选取分型面。选取面组 (用“列表选取”),然后单击“选择”对话框中的

(用“列表选取”),然后单击“选择”对话框中的 按钮,系统弹出

按钮,系统弹出 菜单。

菜单。

Step5.在“岛列表”菜单中选中 复选框,选择

复选框,选择 命令。

命令。

Step6.单击“分割”对话框中的 按钮。

按钮。

Step7.系统弹出“属性”对话框,同时模型中的体积块的滑块变亮,在该对话框中单击 按钮,然后在对话框中输入名称SLIDE_VOL_2,单击

按钮,然后在对话框中输入名称SLIDE_VOL_2,单击 按钮。

按钮。

Task8.抽取模具元件及生成浇注件

将浇注件的名称命名为molding。

Task9.定义开模动作

Step1.将参考零件、坯料和分型面在模型中遮蔽起来,然后将模型的显示状态切换到实体显示方式。

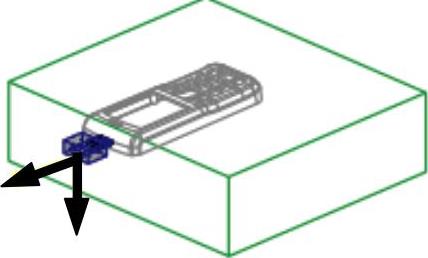

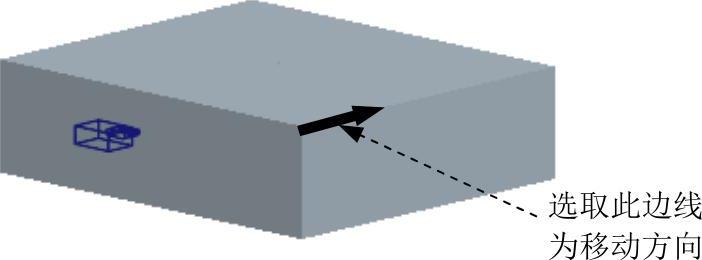

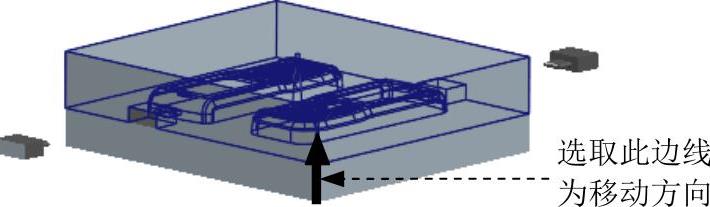

Step2.开模步骤1:移动滑块。移动滑块1,选取图31.33所示的边线为移动方向,输入要移动的距离值-100。移动滑块2,输入要移动的距离值100。移出后的状态如图31.34所示。

图31.33 移动方向

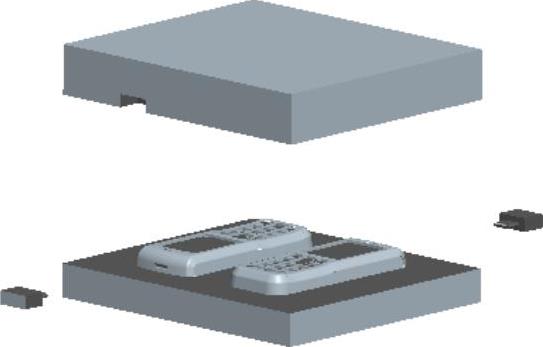

图31.34 移动滑块2

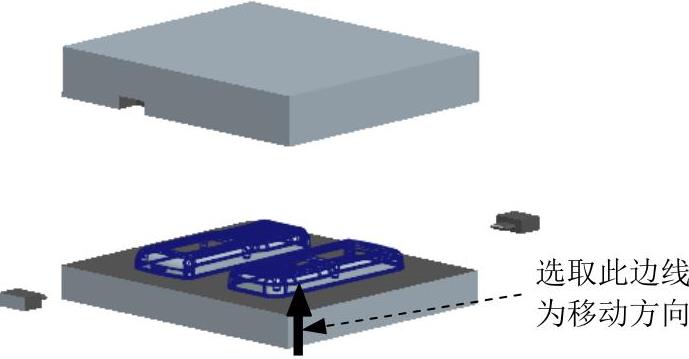

Step3.开模步骤2:移动上模。选取图31.35所示的边线为移动方向,然后输入要移动的距离值100。移出后的状态如图31.36所示。

图31.35 移动方向

图31.36 移动上模

Step4.开模步骤3:移动浇注件。选取图31.37所示的边线为移动方向,然后输入要移动的距离值50。移出后的状态如图31.38所示。

图31.37 移动方向

图31.38 移动浇注件

Step5.保存设计结果。单击 功能选项卡中

功能选项卡中 区域的

区域的 按钮,在系统弹出的下拉菜单中单击

按钮,在系统弹出的下拉菜单中单击 按钮,选择下拉菜单

按钮,选择下拉菜单

命令。

命令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。