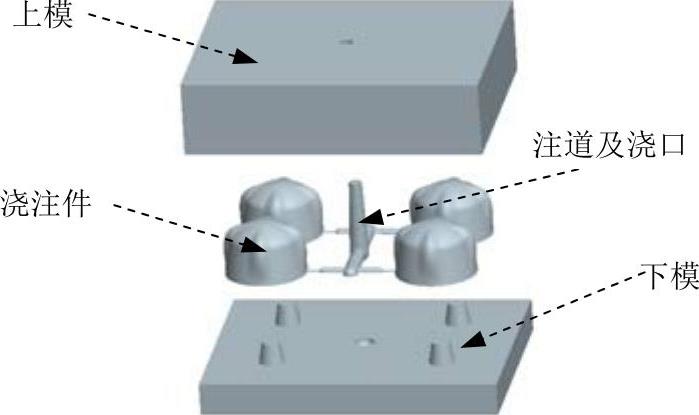

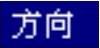

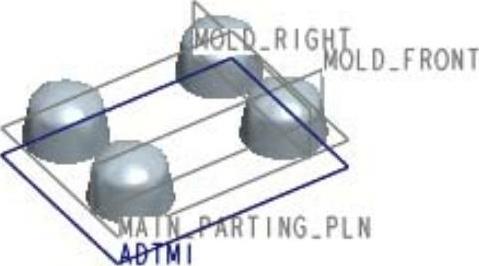

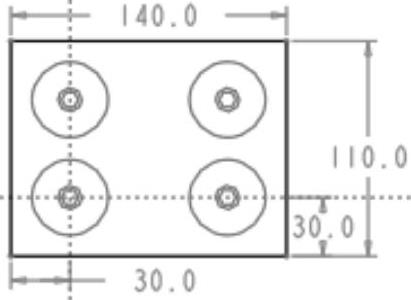

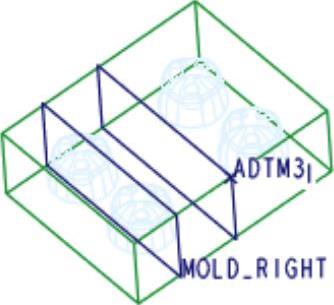

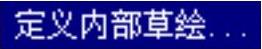

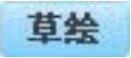

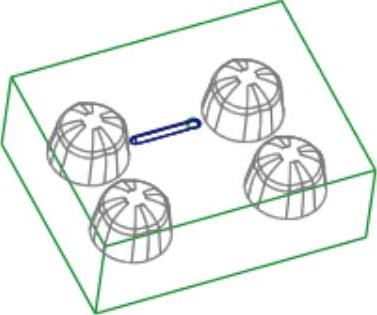

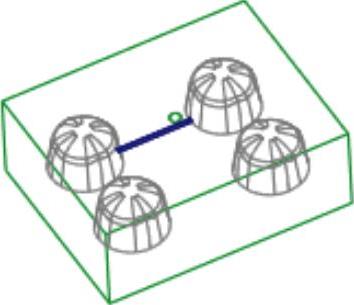

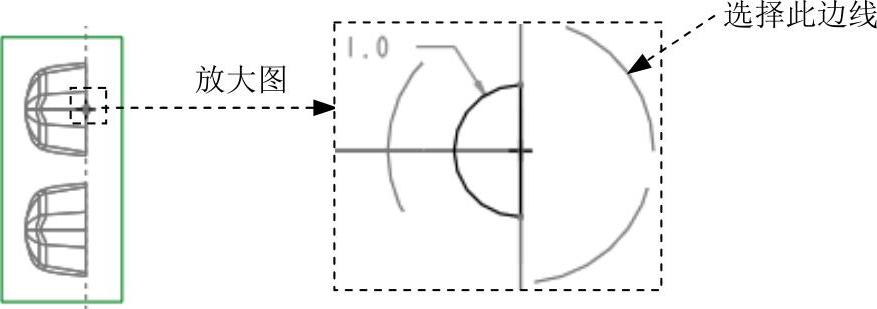

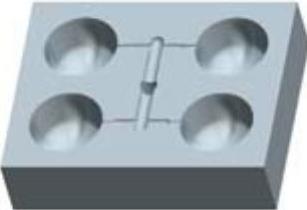

一个模具中可以含有多个相同的型腔,注射时便可以同时获得多个成型零件,这就是一模多穴模具。图22.1所示便是一模多穴的例子,下面以此为例,说明其一般设计流程。

图22.1 一模多穴模具的设计

Task1.新建一个模具制造模型文件,进入模具模块

Step1.将工作目录设置至D:\creo3.6\work\ch22。

Step2.新建一个模具型腔文件,命名为faucet_knob_mold;选取 模板。

模板。

Task2.建立模具模型

在开始设计模具前,应先创建一个“模具模型”,模具模型包括参考模型(RefModel)和坯料(Workpiece),如图22.2所示。

Stage1.引入第一个参考模型

Step1.单击 功能选项卡

功能选项卡 区域的按钮

区域的按钮 ,在系统弹出的菜单中单击

,在系统弹出的菜单中单击 按钮。

按钮。

Step2.在系统弹出的“打开”对话框中,选取三维零件模型faucet_knob.prt作为参考零件模型,并将其选中。单击 按钮。

按钮。

Step3.系统弹出“元件放置”操控板,在“约束”类型下拉列表中选择 选项,将参考模型按默认放置,再在操控板中单击

选项,将参考模型按默认放置,再在操控板中单击 按钮。

按钮。

Step4.系统弹出“创建参考模型”对话框,在该对话框中选中 单选按钮,然后在

单选按钮,然后在 区域的

区域的 文本框中接受默认的名称FAUCET_KNOB_MOLD_REF,再单击

文本框中接受默认的名称FAUCET_KNOB_MOLD_REF,再单击 按钮,系统弹出“警告”对话框,单击

按钮,系统弹出“警告”对话框,单击 按钮,完成第一个参考模型的放置。

按钮,完成第一个参考模型的放置。

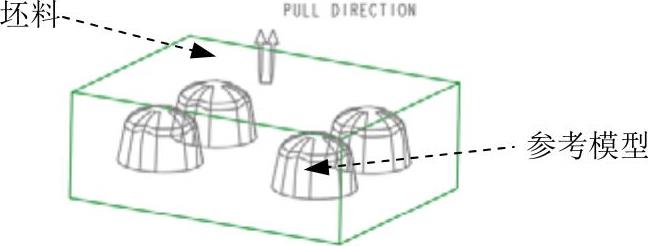

Stage2.阵列参考模型

Step1.在模型树中选取上一步装配的参考模型特征,右击,从快捷菜单中选择 命令。

命令。

Step2.选取阵列类型。此时出现“阵列”操控板,选择以 方式控制阵列。

方式控制阵列。

Step3.定义阵列方向和个数。选取MOLD_RIGHT基准平面为第一方向参考,在阵列个数文本框中输入值2,在“增量”文本框中输入增量值80.0。选取MOLD_FRONT基准平面为第二方向参考,在阵列个数文本框中输入值2,在“增量”文本框中输入增量值50.0。

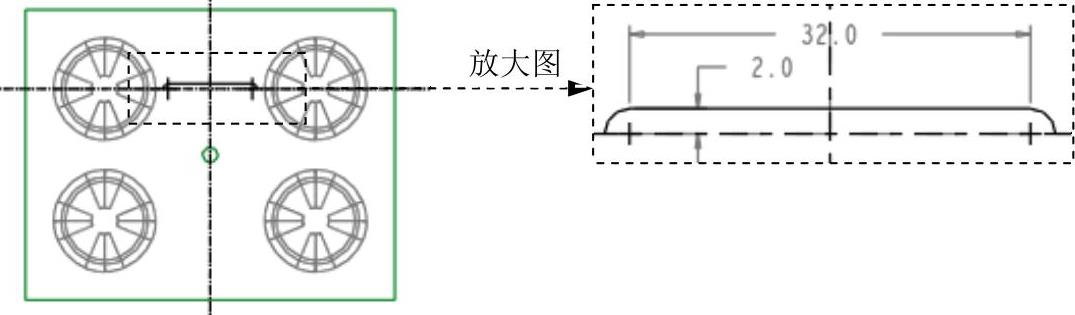

Step4.在“阵列”操控板中单击 按钮,结果如图22.3所示。

按钮,结果如图22.3所示。

图22.2 参考模型和坯料

图22.3 阵列参考模型

Stage3.隐藏参考模型的基准面

Step1.选择命令。在模型树中选择

命令。

命令。

Step2.在导航命令卡中单击 后面的

后面的 按钮,选择

按钮,选择 参考模型。

参考模型。

Step3.在层树中选择参考模型的基准面层 ,右击,在弹出的快捷菜单中选择

,右击,在弹出的快捷菜单中选择 命令,然后单击“重画”按钮

命令,然后单击“重画”按钮 ,这样模型的基准曲线将不显示。

,这样模型的基准曲线将不显示。

Step4.操作完成后,选择导航选项卡中的

命令,切换到模型树状态。

命令,切换到模型树状态。

Stage4.创建图22.4所示的基准平面ADTM1

这里要创建的基准平面ADTM1将作为后面坯料特征的草绘平面。

Step1.单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 。

。

Step2.系统弹出“基准平面”对话框,选取MAIN_PARTING_PLN基准平面为参考平面,偏移值为-15.0。

Step3.在“基准平面”对话框中单击 按钮。完成基准平面的创建。

按钮。完成基准平面的创建。

Stage5.创建坯料

Step1.单击 功能选项卡

功能选项卡 区域中的按钮

区域中的按钮 ,然后在系统弹出的列表中选择

,然后在系统弹出的列表中选择 命令,系统弹出“创建元件”对话框。

命令,系统弹出“创建元件”对话框。

Step2.在系统弹出的“创建元件”对话框中,在 区域选中

区域选中 单选项,在

单选项,在 区域选中

区域选中 单选项,在

单选项,在 文本框中输入坯料的名称faucet_knob_mold_wp,然后单击

文本框中输入坯料的名称faucet_knob_mold_wp,然后单击 按钮。

按钮。

Step3.在系统弹出的“创建选项”对话框中选中 单选项,然后单击

单选项,然后单击 按钮。

按钮。

Step4.创建坯料特征。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。系统弹出“拉伸”操控板。

按钮。系统弹出“拉伸”操控板。

(2)创建实体拉伸特征。

①在绘图区中右击,从系统弹出的快捷菜单中选择 命令。然后选择ADTM1基准平面作为草绘平面,草绘平面的参考平面为MOLD_RIGHT基准平面,方向为

命令。然后选择ADTM1基准平面作为草绘平面,草绘平面的参考平面为MOLD_RIGHT基准平面,方向为 。单击

。单击 按钮,单击

按钮,单击 按钮,系统至此进入截面草绘环境。

按钮,系统至此进入截面草绘环境。

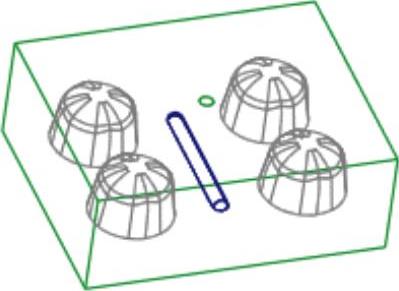

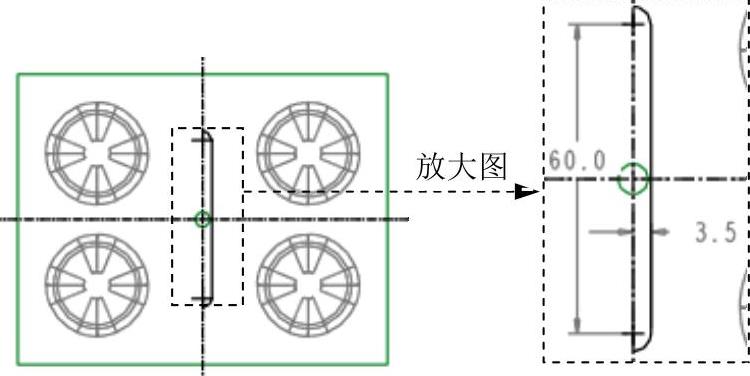

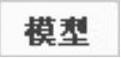

②进入截面草绘环境后,选取MOLD_FRONT和MOLD_RIGHT基准平面为草绘参考,绘制图22.5所示的截面草图。完成截面草图的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

③选取深度类型并输入深度值。在操控板中选取深度类型 (“定值”),再在深度文本框中输入深度值50.0,并按回车键,然后单击

(“定值”),再在深度文本框中输入深度值50.0,并按回车键,然后单击 按钮。

按钮。

④完成特征。在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

图22.4 创建基准平面ADTM1

图22.5 截面草图

Task3.设置收缩率

将参考模型收缩率设置为0.006。

Task4.建立浇道系统

下面讲述如何在零件faucet_knob的模具坯料中创建浇道、流道和浇口,以下是操作过程。

Stage1.创建两个基准平面

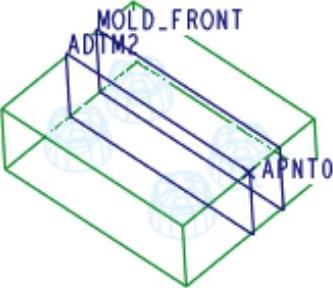

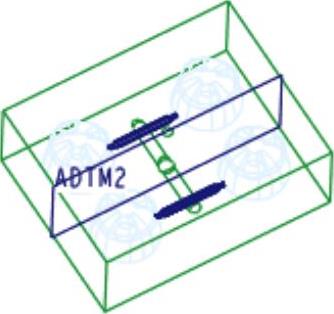

这里要创建的基准平面ADTM2和ADTM3,将作为后面浇道和浇口特征的草绘平面及其参考平面。ADTM2和ADTM3位于坯料的中间位置。

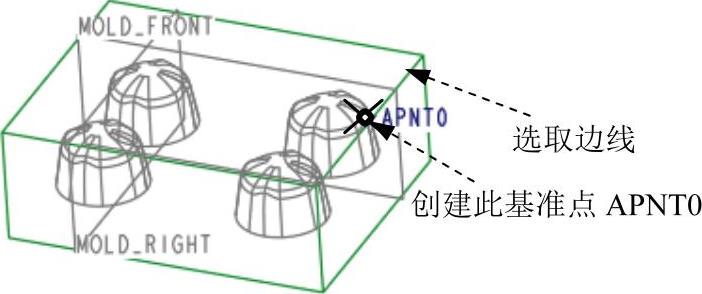

Step1.创建的第一个基准平面ADTM2。

(1)创建图22.6所示的基准点APNT0。

①单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

②在图22.6中选取坯料的边线。

③在“基准点”对话框中,先选择基准点的定位方式 ,然后在左边的文本框中输入基准点的定位数值(比率系数)0.5。

,然后在左边的文本框中输入基准点的定位数值(比率系数)0.5。

④在“基准点”对话框中单击 按钮。

按钮。

(2)穿过基准点APNT0,创建图22.7所示的基准平面ADTM2。操作过程如下。

①单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 。

。

②选取基准点APNT0。

③按住Ctrl键,选择MOLD_FRONT基准平面。

④在“基准平面”对话框中单击 按钮。

按钮。

图22.6 创建基准点APNT0

图22.7 创建基准平面ADTM2

Step2.创建第三个基准平面ADTM3。

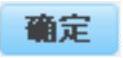

(1)创建图22.8所示的基准点APNT1。

①单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

②在图22.8中选取坯料的边线。

③在“基准点”对话框中,先选择基准点的定位方式 ,然后在左边的文本框中输入基准点的定位数值(比率系数)0.5。

,然后在左边的文本框中输入基准点的定位数值(比率系数)0.5。

④在“基准点”对话框中单击 按钮。

按钮。

(2)穿过基准点APNT1,创建如图22.9所示的基准平面ADTM3。操作过程如下。

①单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 。

。

②在图22.8中选取基准点APNT1。

③按住Ctrl键,选取MOLD_RIGHT基准平面。

④在“基准平面”对话框中单击 按钮。

按钮。

图22.8 创建基准点APNT1

图22.9 创建基准平面ADTM3

Stage2.创建图22.10所示的浇道

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时出现“旋转”操控板。

按钮,此时出现“旋转”操控板。

Step2.定义草绘截面放置属性。右击,从快捷菜单中选择 命令。草绘平面为ADTM2基准面,草绘平面的参考平面为ADTM3基准平面,草绘平面的参考方向是

命令。草绘平面为ADTM2基准面,草绘平面的参考平面为ADTM3基准平面,草绘平面的参考方向是 。单击

。单击 按钮,系统至此进入截面草绘环境。

按钮,系统至此进入截面草绘环境。

Step3.进入截面草绘环境后,选取MAIN_PARTING_PLN基准平面、ADTM3基准平面和图22.11所示的坯料边线为草绘参考,绘制图22.11所示的截面草图。完成特征截面的绘制后,单击“草绘”操控板中的“确定”按钮 。

。

Step4.特征属性。旋转角度类型为 ,旋转角度为360。。

,旋转角度为360。。

Step5.单击操控板中的 按钮,完成特征的创建。

按钮,完成特征的创建。

图22.10 创建浇道

(https://www.xing528.com)

(https://www.xing528.com)

图22.11 截面草图

Stage3.创建图22.12所示的主流道(Runner)

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)定义草绘截面放置属性。右击,从快捷菜单中选择 命令。草绘平面为MAIN_PARTING_PLN基准平面,草绘平面的参考平面为ADTM3基准平面,草绘平面的参考方向是

命令。草绘平面为MAIN_PARTING_PLN基准平面,草绘平面的参考平面为ADTM3基准平面,草绘平面的参考方向是 。单击

。单击 按钮,系统至此进入截面草绘环境。

按钮,系统至此进入截面草绘环境。

(3)进入截面草绘环境后,选取ADTM2和ADTM3基准平面为参考,绘制图22.13所示的截面草图。完成特征截面的绘制后,单击“草绘”操控板中的“完成”按钮 。

。

(4)定义旋转角度。旋转角度类型为 ,旋转角度为-180。。

,旋转角度为-180。。

(5)在“旋转”操控板中单击操控板中的 按钮,完成特征创建。

按钮,完成特征创建。

图22.12 创建主流道

图22.13 截面草图

Stage4.创建图22.14所示的分流道

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)定义草绘截面放置属性。右击,从快捷菜单中选择 命令。草绘平面为MAIN_PARTING_PLN基准平面,草绘平面的参考平面为MOLD_RIGHT基准平面,草绘平面的参考方向是

命令。草绘平面为MAIN_PARTING_PLN基准平面,草绘平面的参考平面为MOLD_RIGHT基准平面,草绘平面的参考方向是 。单击

。单击 按钮,系统至此进入截面草绘环境。

按钮,系统至此进入截面草绘环境。

(3)进入截面草绘环境后,选取MOLD_FRONT和ADTM3基准平面为参考,绘制图22.15所示的截面草图。完成特征截面后,单击“草绘”操控板中的“完成”按钮 。

。

(4)定义旋转角度。旋转角度类型为 ,旋转角度为-180。。

,旋转角度为-180。。

(5)在“旋转”操控板中单击操控板中的 按钮,完成特征创建。

按钮,完成特征创建。

图22.14 创建分流道

图22.15 截面草图

Stage5.创建图22.16所示的浇口

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在操控板中,确认“实体”按钮

按钮,在操控板中,确认“实体”按钮 被按下。

被按下。

Step2.创建拉伸特征。

(1)在出现的操控板中,确认“实体”类型按钮 被按下。

被按下。

(2)右击,从快捷菜单中选择 命令。草绘平面为ADTM3基准平面,草绘平面的参考平面为MAIN_PARTING_PLN基准平面,草绘平面的参考方向为

命令。草绘平面为ADTM3基准平面,草绘平面的参考平面为MAIN_PARTING_PLN基准平面,草绘平面的参考方向为 。单击

。单击 按钮,系统至此进入截面草绘环境。

按钮,系统至此进入截面草绘环境。

(3)进入截面草绘环境后,选择图22.17所示的圆弧的边线和MAIN_PARTING_PLN基准平面为草绘参考,绘制图22.17所示的封闭截面草图。完成特征截面后,单击“草绘”操控板中的“确定”按钮 。

。

图22.16 创建浇口

图22.17 封闭截面草图

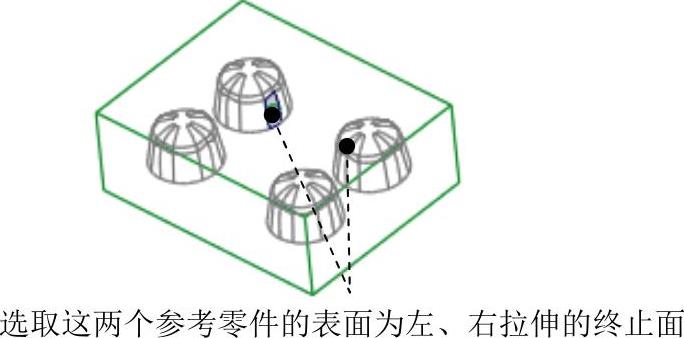

(4)在操控板中单击 按钮,在弹出的界面中选取双侧的深度选项均为

按钮,在弹出的界面中选取双侧的深度选项均为 (至曲面),然后选择图22.18所示的参考零件的表面为左、右拉伸的终止面。

(至曲面),然后选择图22.18所示的参考零件的表面为左、右拉伸的终止面。

(5)在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Stage6.以镜像的方式在另一端建立分流道和浇口

Step1.按住Ctrl键,在模型树中选取 和

和 ,单击

,单击 功能选项卡

功能选项卡 下拉列表中的

下拉列表中的 命令。

命令。

Step2.选取镜像的中心平面ADTM2,在操控板中单击 按钮,在系统弹出的“相交元件”对话框中选中

按钮,在系统弹出的“相交元件”对话框中选中 复选框,然后单击

复选框,然后单击 按钮,镜像完成后的分流道和浇口如图22.19所示。

按钮,镜像完成后的分流道和浇口如图22.19所示。

图22.18 选取拉伸的终止面

图22.19 镜像后的分流道和浇口

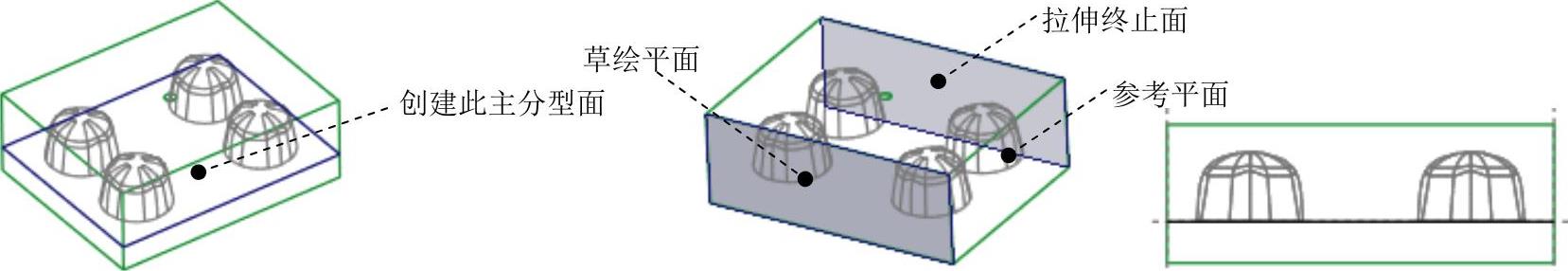

Task5.创建模具分型曲面

下面的操作是创建零件faucet_knob.prt的主分型面,如图22.20所示,以分离模具的上模型腔和下模型腔。其操作过程如下。

Step1.单击 功能选项卡

功能选项卡 区域中的“分型面”按钮

区域中的“分型面”按钮 。系统弹出

。系统弹出 功能选项卡。

功能选项卡。

Step2.在系统弹出的 功能选项卡中的

功能选项卡中的 区域单击“属性”按钮

区域单击“属性”按钮 ,在“属性”文本框中输入分型面名称main_ps,单击

,在“属性”文本框中输入分型面名称main_ps,单击 按钮。

按钮。

Step3.通过拉伸的方法,创建主分型面。

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“拉伸”操控板。

按钮,此时系统弹出“拉伸”操控板。

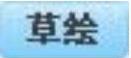

(2)定义草绘截面放置属性。右击,从弹出的菜单中选择 命令;在系统

命令;在系统 的提示下,选择图22.21所示的表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图22.21所示的表面为参考平面,方向为

的提示下,选择图22.21所示的表面为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图22.21所示的表面为参考平面,方向为 ,单击

,单击 按钮,系统至此进入截面草绘环境。

按钮,系统至此进入截面草绘环境。

(3)绘制截面草图。选取坯料的边线和MAIN_PARTING_PLN基准平面为草绘参考,截面草图为一条线段。绘制完成图22.22所示的特征截面后,单击“草绘”操控板中的“确定”按钮 。

。

(4)设置深度选项。

①在操控板中选取深度类型 (到选定的)。

(到选定的)。

②将模型调整到图22.21所示的视图方向,然后选取图22.21所示的表面为拉伸终止面。

③在“拉伸”操控板中单击 按钮,完成特征的创建。

按钮,完成特征的创建。

Step4.在“分型面”选项卡中单击“确定”按钮 ,完成分型面的创建。

,完成分型面的创建。

图22.20 创建主分型面图22.21定义草绘平面图22.22截面草图

Task6.构建模具元件的体积块

Step1.选择 功能选项卡

功能选项卡 区域中的

区域中的

命令(即用“分割”的方法构建体积块)。

命令(即用“分割”的方法构建体积块)。

Step2.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令。此时系统弹出“分割”对话框和“选择”对话框。

命令。此时系统弹出“分割”对话框和“选择”对话框。

Step3.用“列表选取”的方法选取分型面。

(1)在系统 的提示下,在模型中分型面的位置右击,从弹出的快捷菜单中选择

的提示下,在模型中分型面的位置右击,从弹出的快捷菜单中选择 命令。

命令。

(2)在弹出的“从列表中拾取”对话框中,单击列表中的 分型面,然后单击

分型面,然后单击 按钮。

按钮。

(3)单击”选择”对话框中的 按钮。

按钮。

Step4.系统弹出 菜单,在菜单中选中

菜单,在菜单中选中 复选框,选择

复选框,选择 命令。

命令。

说明:在上面的操作中,当用分型面分割坯料后,坯料中会产生多个互不连接的体积块,这些互不连接的体积块被称为Island(岛)。在 菜单中有六个岛,将鼠标指针分别移至岛菜单中的这六个岛名称,坯料中相应的体积块会加亮,这样我们很容易发现:

菜单中有六个岛,将鼠标指针分别移至岛菜单中的这六个岛名称,坯料中相应的体积块会加亮,这样我们很容易发现: 代表上模体积块。

代表上模体积块。

Step5.单击“分割”对话框中的 按钮。

按钮。

Step6.系统弹出“属性”对话框,同时模型中的上半部分变亮,在该对话框中单击 按钮,着色后的模型如图22.23所示。然后在对话框中输入名称upper_vol,单击

按钮,着色后的模型如图22.23所示。然后在对话框中输入名称upper_vol,单击 按钮。

按钮。

Step7.系统弹出“属性”对话框,同时模型中的下半部分变亮(变青),在该对话框中单击 按钮,着色后的模型如图22.24所示。然后在对话框中输入名称lower_vol,单击

按钮,着色后的模型如图22.24所示。然后在对话框中输入名称lower_vol,单击 按钮。

按钮。

图22.23 着色后的上半部分体积块

图22.24 着色后的下半部分体积块

Task7.抽取模具元件及生成浇注件

将浇注件的名称命名为BLOWER_MOLDING。

Task8.定义开模动作

Stage1.将参考零件、坯料和分型面在模型中遮蔽起来

Stage2.开模步骤1:移动上模

Step1.选择 功能选项卡

功能选项卡 区域中的“模具开模”命令

区域中的“模具开模”命令 。系统弹出

。系统弹出 菜单管理器。

菜单管理器。

Step2.在系统弹出的“菜单管理器”菜单中选择

命令。系统弹出“选择”对话框。

命令。系统弹出“选择”对话框。

注:在移动以前,可以选择 命令,进行拔模斜度的检测。

命令,进行拔模斜度的检测。

Step3.用“列表选取”的方法选取要移动的模具元件。

(1)在系统的提示下,先将鼠标指针移至模型中的上模位置并右击,选取快捷菜单中的 命令。

命令。

(2)在系统弹出的“从列表中拾取”对话框中,单击列表中的上模模具零件 ,然后单击

,然后单击 按钮。

按钮。

(3)在“选择”对话框中单击 。

。

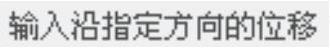

Step4.在系统的提示下,选取图22.25所示的边线为移动方向,然后在系统 的提示下,输入要移动的距离值150,然后按回车键。

的提示下,输入要移动的距离值150,然后按回车键。

图22.25 移动上模

Step5.在 菜单中选择

菜单中选择 命令。

命令。

Stage3.开模步骤2:移动下模

参考开模步骤1的操作方法,选取下模,选取图22.26所示的边线为移动方向,然后输入要移动的距离值-150,然后按回车键;选择 命令,完成开模动作。单击

命令,完成开模动作。单击 功能选项卡中

功能选项卡中 区域的

区域的 按钮,在系统弹出的下拉菜单中单击

按钮,在系统弹出的下拉菜单中单击 按钮,选择下拉菜单

按钮,选择下拉菜单

命令。

命令。

图22.26 移动下模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。