针对技术指标对真空度的要求,在系统制造完成后,需对系统进行抽真空实验来研究该系统的真空性能。经过测量计算得出,空载时(未加任何与清刷测试相关的部件)真空腔室的容积约为0.08m3。负载(正常工作情况下)主要包括:4套大面积MCP夹具,4套新型热电子面发射源夹具,4个荧光屏,以及将它们相连的高压线及保护高压线的陶瓷管。首次抽真空实验表明该真空系统基本达到设计要求,但很难达到极限真空所需要的真空度。这是由于真空腔室内表面及内部放置的夹具及接线吸附的气体未得到充分释放所致,因此对系统进行高温烘烤处理是必要的。

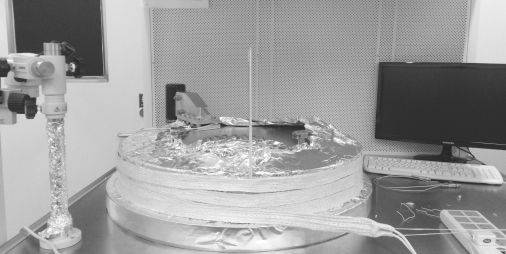

本次烘烤处理是在将系统清刷时所有需要的夹具及组件都放置其中的条件下进行的,这样能达到将需要放置在真空腔室内工作的所有部件除气的效果。烘烤的方法为:将真空腔室上盖用铝箔充分严密包裹以保证上盖不被高温烫伤,造成表面伤痕影响系统美观。将烘烤带均匀缠绕在上盖侧面,给加热带通电开始烘烤。在真空腔室内部与外部分别装有温度传感器,用于检测实际温度。

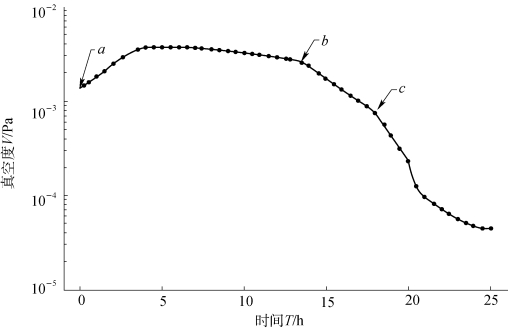

烘烤过程中对真空腔室外表面与内部的温度进行了实时监控,加热稳定后真空腔室外表面温度稳定在140℃左右,腔体内部温度稳定在80℃左右。图1.65为真空系统烘烤除气处理实验图,通过实时记录烘烤过程中真空度随时间变化的数值,运用MATLAB软件绘制得到烘烤过程中真空度随时间变化的曲线如图1.66所示。

图1.65 真空系统烘烤除气处理(https://www.xing528.com)

图1.66 烘烤过程真空度随时间变化图

a—开始烘烤点;b—停止加热点;c—恢复室温点。

从图1.66中可以看出,烘烤从真空度为1.37×10-3 Pa时开始(a点),随着烘烤的进行,在0~5 h的阶段,系统真空度开始上升。这是由于该阶段吸附在腔体内壁以及夹具和MCP与荧光屏组件表面的水汽和其他气体得以释放,此时气体释放的速率大于抽空速率,所以真空度呈上升趋势,真空度在5 h左右到达一个峰值。随着烘烤的继续进行,由于吸附的气体的减少,气体释放的速率开始小于抽空速率,真空度开始缓慢下降。根据课题组对真空设备的烘烤经验,在13 h停止了烘烤(b点),让系统开始自然冷却,此时真空度明显开始加速下降。这是由于随着温度的降低,吸附气体释放进一步减少,系统抽空速率远高于脱附速率。至18 h左右,系统恢复至室温23℃(c点),此时真空度下降的速率进一步增大,在23.5 h后系统达到极限真空度要求(5×10-5 Pa),此后系统真空度的变化趋势开始趋于平缓,此时吸附气体基本得以完全释放,系统的抽空速率与系统漏率逐渐达到平衡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。