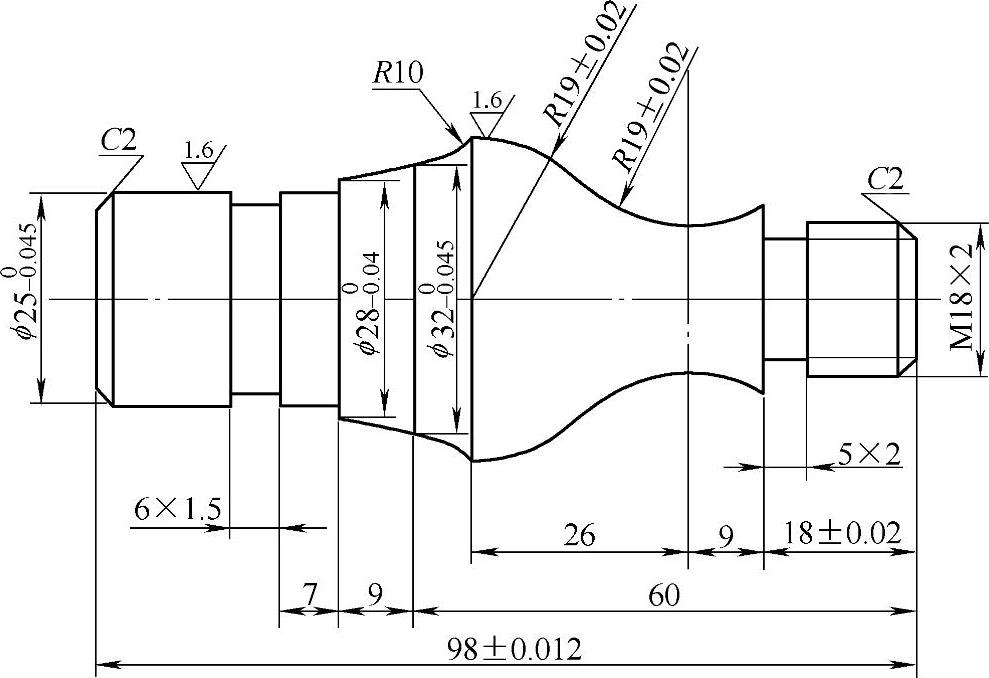

例5-10:基于Master CAM软件编制图5-42所示零件的加工程序。工件材料45钢,毛坯尺寸ϕ40mm×102mm,外轮廓表面粗糙度Ra3.2μm,其余Ra6.3μm(注:该零件可用复合固定循环指令手工编程,读者可尝试左端轮廓用G71+G70指令,右端用G73+G70指令,螺纹用G76指令,两个槽可用4mm宽的切槽刀G75指令编程加工)。

1.工艺分析

图5-42所示工件外轮廓包含圆柱、圆锥、圆弧曲面和螺纹等几何特征,工件上几个主要尺寸的公差要求不算太高,若用普通车床加工,困难较大,但对于数控车削加工则不存在问题。

该零件中间大,两头小,因此拟采用两次加工,先加工左端,然后掉头车右端。其加工工艺为:左端车端面→外轮廓粗加工→切槽→外轮廓精加工→掉头→车螺纹部分圆柱→圆弧曲面轮廓粗车→车槽→圆弧曲面轮廓精车→车螺纹。

图5-42 例5-10工件图

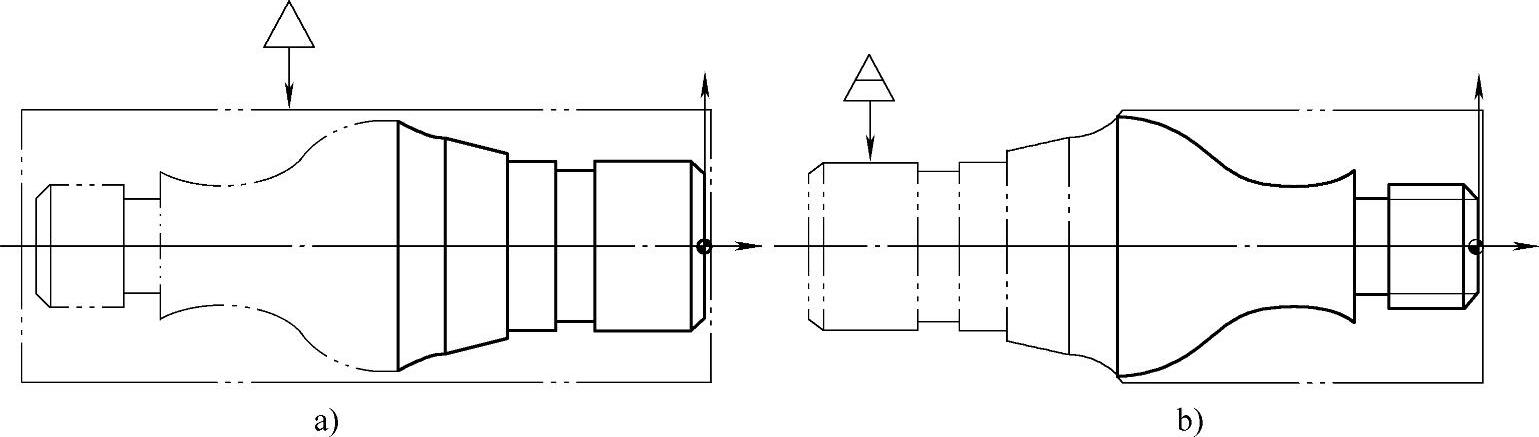

2.装夹方案(图5-43)

图5-43 工件装夹图

a)左端加工 b)右端加工

3.刀具选择

粗车刀:T0101,刀尖圆角半径R0.8mm(并用于车端面)。

精车刀:T0202,刀尖圆角半径R0.8mm。

切槽刀:T0303,刀具宽度B=4mm。

螺纹车刀:T0404,60°螺纹车刀。

4.切削用量的选择

粗车外圆:ap=1.5~2mm,f=0.2~0.3mm/r,n=500r/min。

精车外圆:ap=0.3~0.5mm,f=0.1mm/r,n=900~1000r/min。

切槽: f=0.1mm/r,n=500r/min,刀宽B=4mm。

车螺纹: n=300r/min。

5.工件坐标系及相关位置点的确定

工件坐标系选在外端面,如图5-43所示,端面留1mm的加工余量。另外,设置一个换刀点(X160,Z200),图中未示出。(https://www.xing528.com)

6.自动编程过程

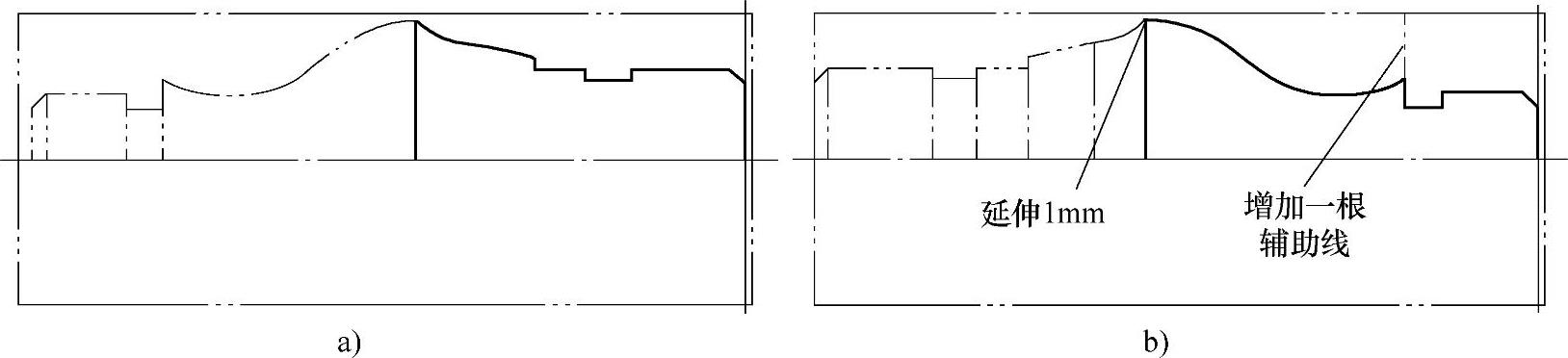

1)几何模型(图5-44)的造型过程依个人习惯而定,可在Master CAM环境中绘制,也可用AutoCAD绘图,导入Master CAM环境中。注意几何模型的右端绘制在工件坐标系原点。

图5-44 几何模型及毛坯边界

a)左端 b)右端

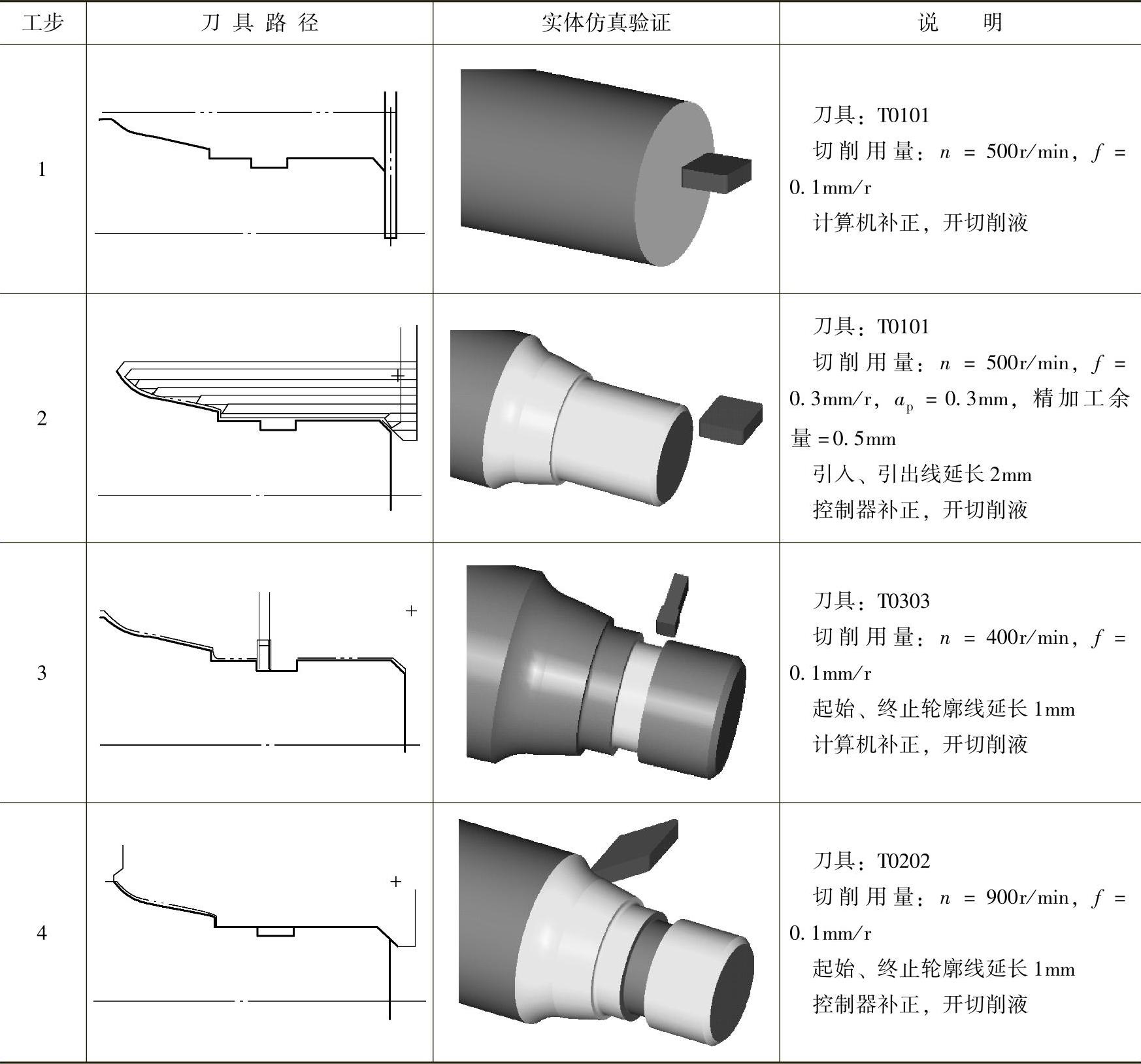

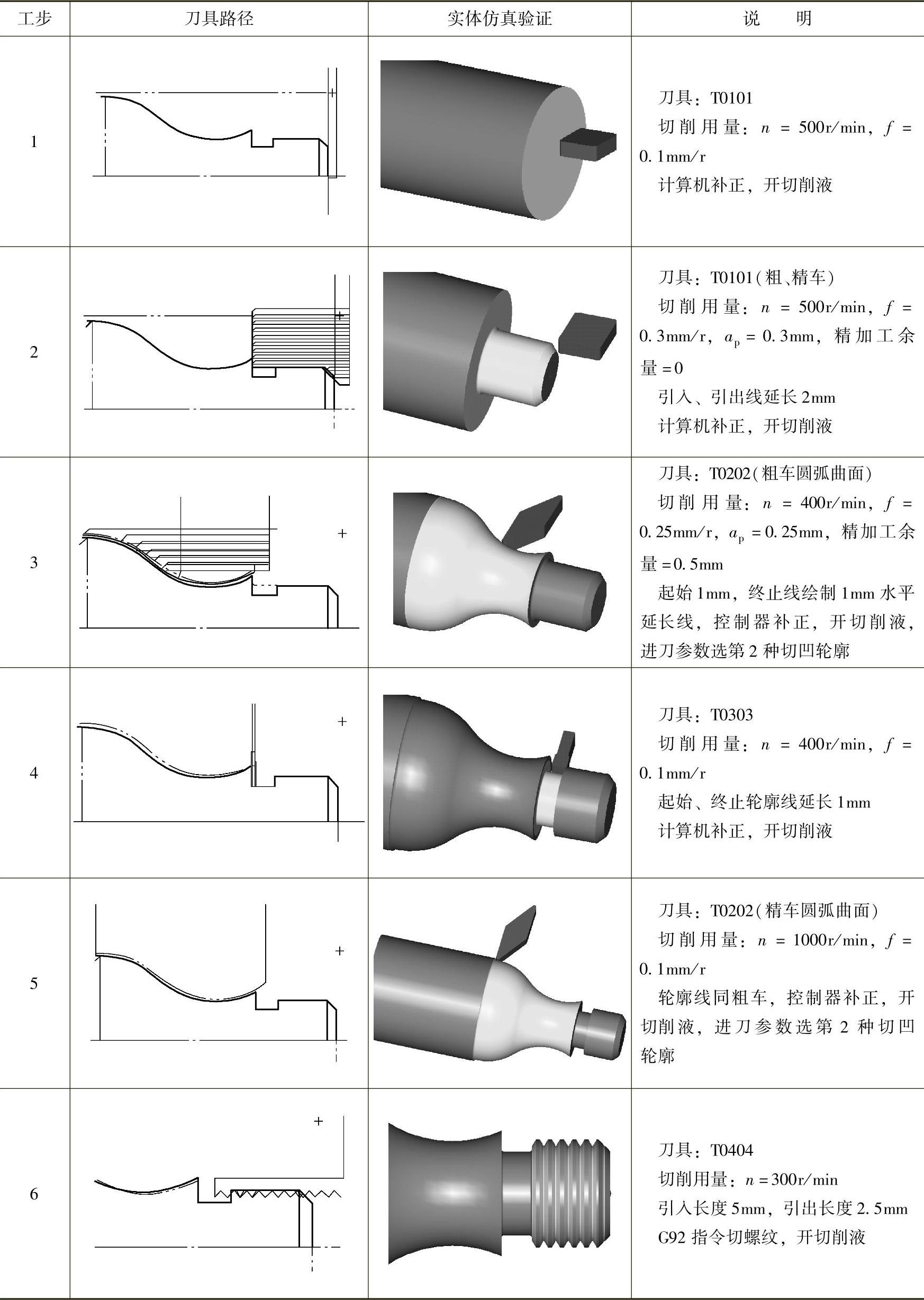

2)左端自动编程过程见表5-5。

表5-5 左端自动编程过程

3)右端自动编程过程见表5-6。

表5-6 右端自动编程过程

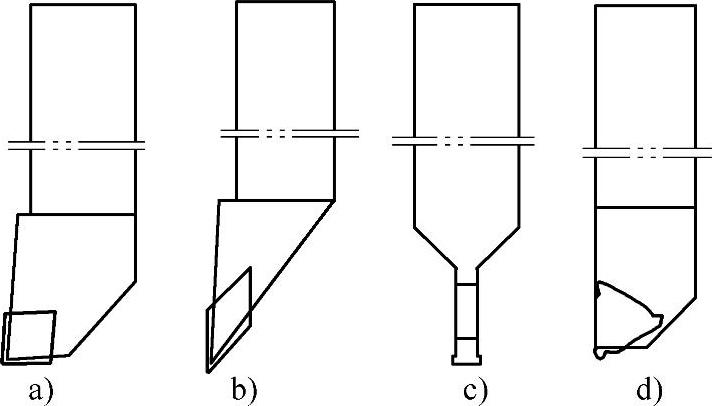

4)使用刀具的简图如图5-45所示。

图5-45 刀具简图

a)T0101 b)T0202 c)T0303 d)T0404

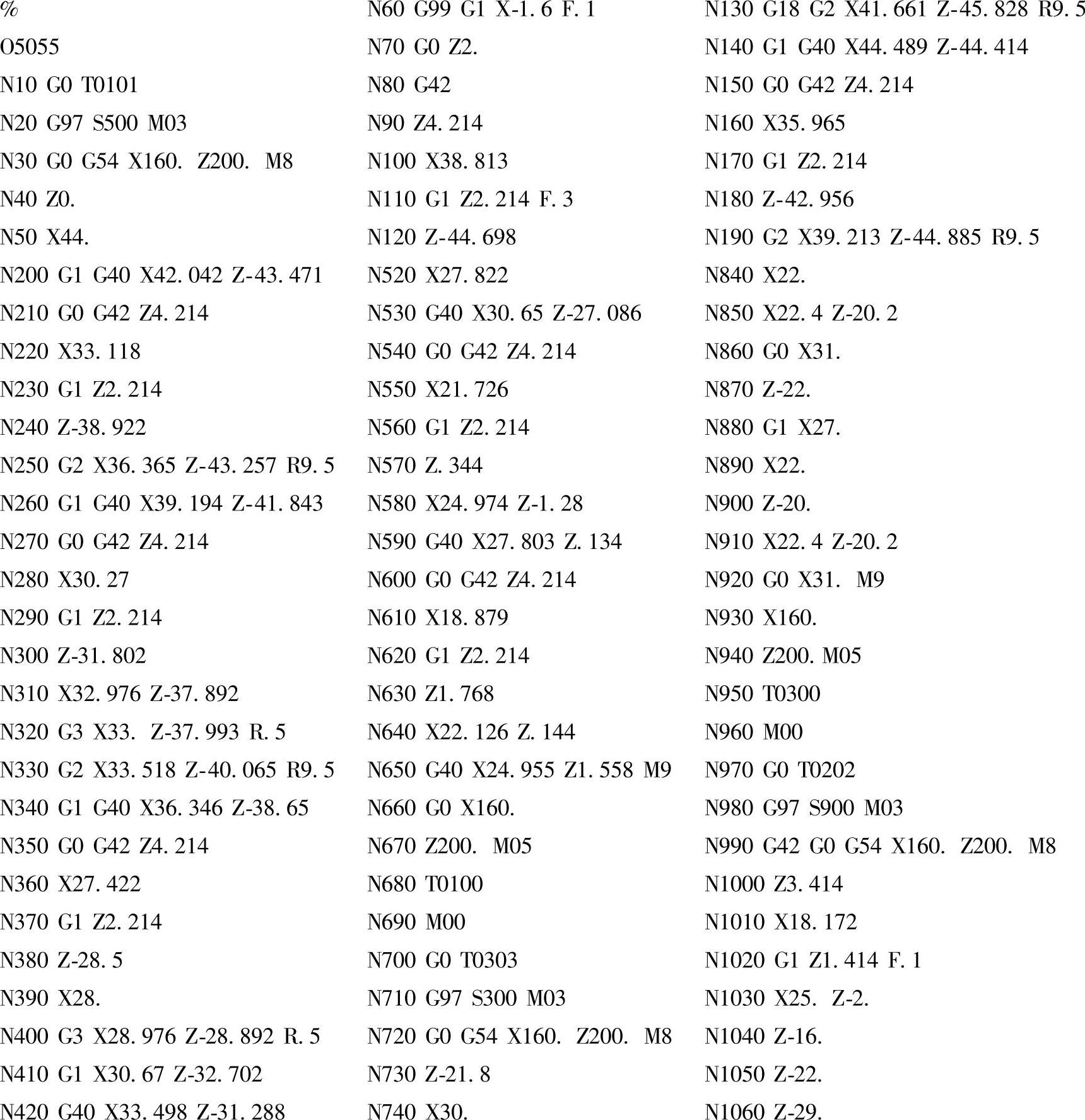

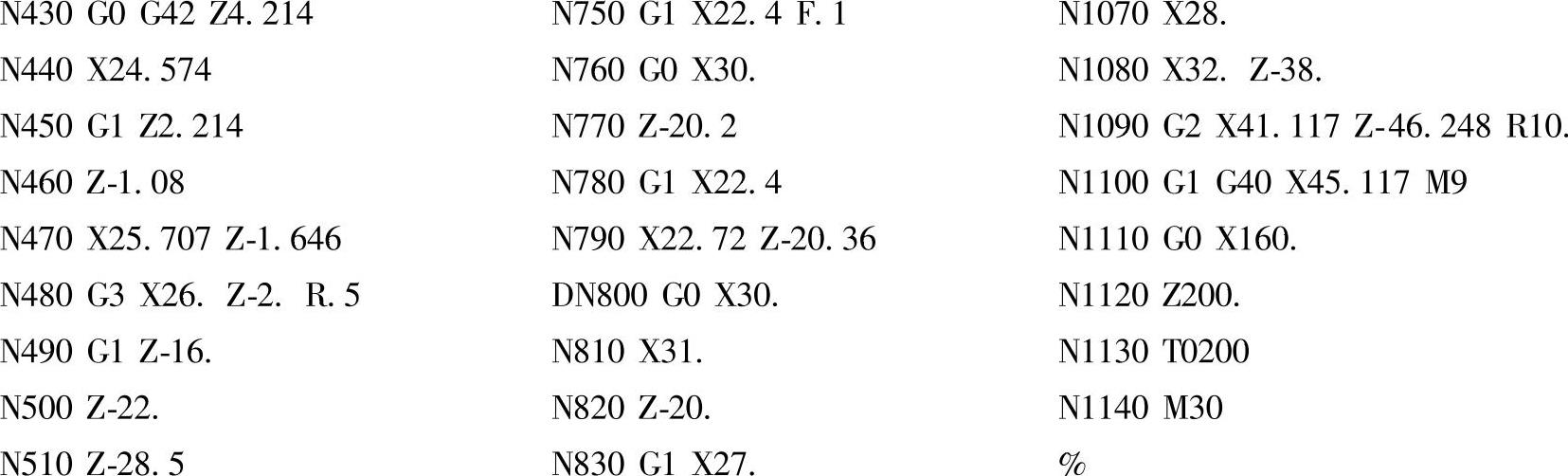

7.自动编程生成的程序

1)左端加工程序(修改后的程序)如下。

2)右端加工程序(略)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。