固定循环指令包括简单和复合固定循环指令,简单固定循环指令有G90、G94和G92指令,它们在前面的几个例子中均有多次介绍,这里仅讨论复合固定循环指令。

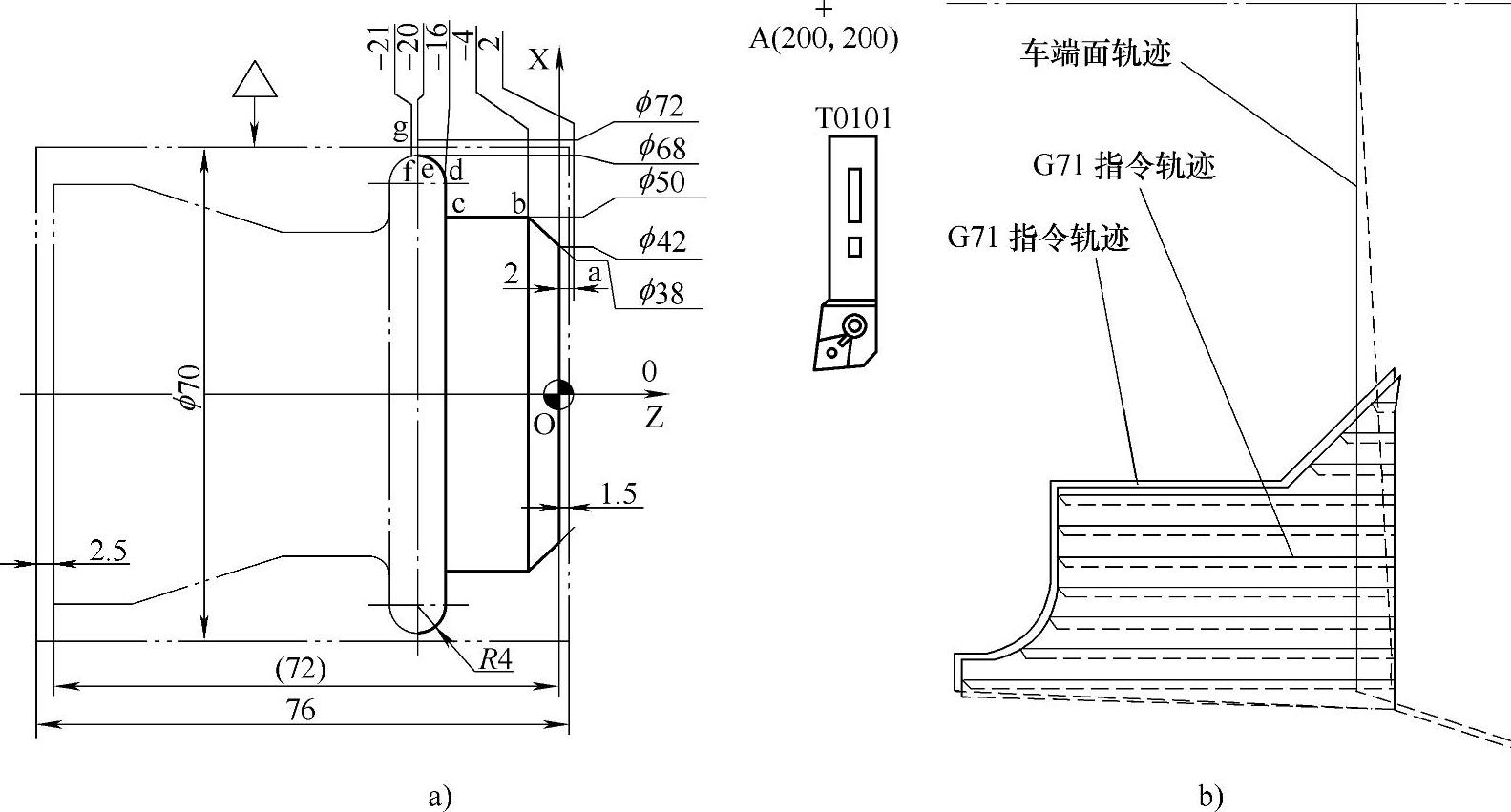

1.G71+G70指令应用示例

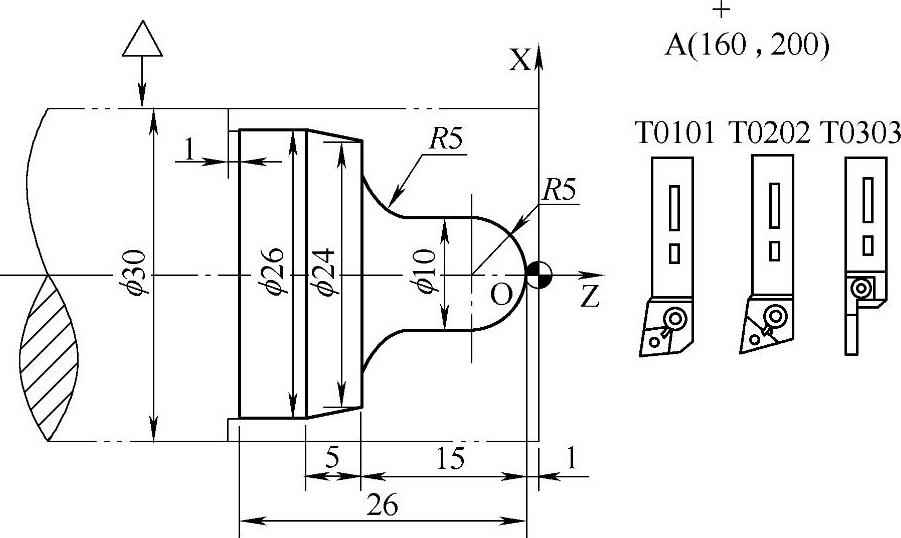

例5-6:以图5-1为例,要求用G71+G70指令进行粗、精车加工,并增加切断工序,材料为45钢,零件长度26mm。

(1)零件结构及工艺性分析 该零件轮廓包括圆柱、圆锥和圆弧及球面,形状不甚复杂,若要较好地保证圆弧和锥面的加工精度,一般宜采用刀尖圆弧半径补偿,本例假设圆弧和锥面有精度要求。零件采用自定心卡盘装夹,用三把刀具进行加工。图5-26所示为零件图及工艺分析。

(2)加工刀具及切削用量的选择 零件加工包括切端面、粗车、精车和切断工序,故选用了三把机夹式刀具。各刀具及切削用量如下。

图5-26 例5-6零件图及工艺分析

1)刀具:

外圆粗车刀:T0101,刀尖半径R0.4mm(并用于车端面)。

外圆精车刀:T0202,刀尖半径R0.4mm。

切断刀: T0303,刀宽B=3mm。

2)切削用量:

粗车端面:f=0.2mm/r,n=500r/min。

粗车外圆:ap=1mm,f=0.2mm/r,n=500r/min。

精车外圆:ap=0.3mm,f=0.1mm/r,n=900r/min。

切断: f=0.05mm/r,n=300r/min,刀宽B=3mm。

(3)工件坐标系及相关位置点的选择 工件坐标系设定在毛坯端面,端面留1mm的加工余量,设置一个换刀点A(160,200),如图5-26所示。

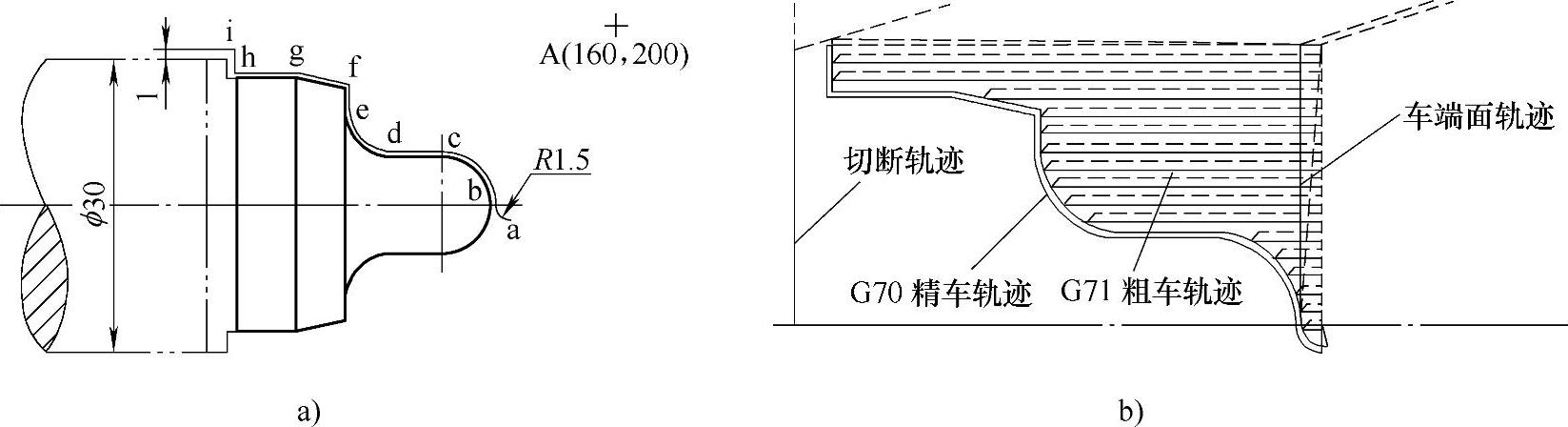

(4)加工工艺路线及加工轨迹 加工工艺路线为:粗车端面→粗车外圆→精车外圆→切断。加工轨迹如图5-27所示,可以看出程序切入处增加了一段1/4圆弧。

图5-27 加工路线的规划与加工轨迹

a)加工路线规划 b)加工轨迹

(5)参考程序

程序分析与说明:

1)程序粗、精车采用了固定循环指令,简化程序编制。

2)程序中使用了刀尖圆弧半径右补偿,可较好地保证锥面和圆弧部分的加工精度。

3)程序采用了G54指令建立工件坐标系,必须注意基准刀与非基准刀对刀。

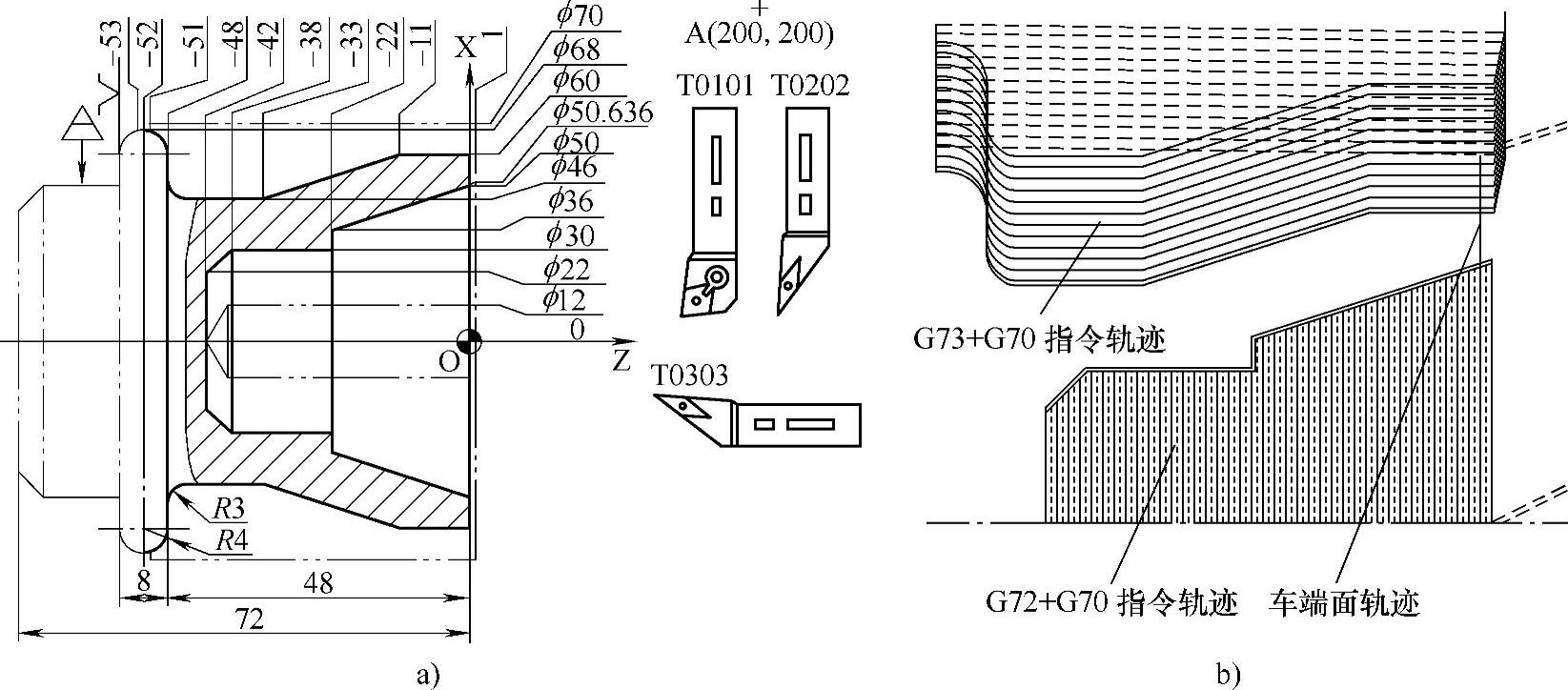

2.G73+G70指令应用示例

G73复合固定循环指令原是为铸、锻件类毛坯轮廓加工而设计的数控加工指令,但注意到该指令不同于G71和G72指令对轮廓有单调递增或递减变化的要求,因此,G73指令常被用于轮廓非单调变化工件的加工。

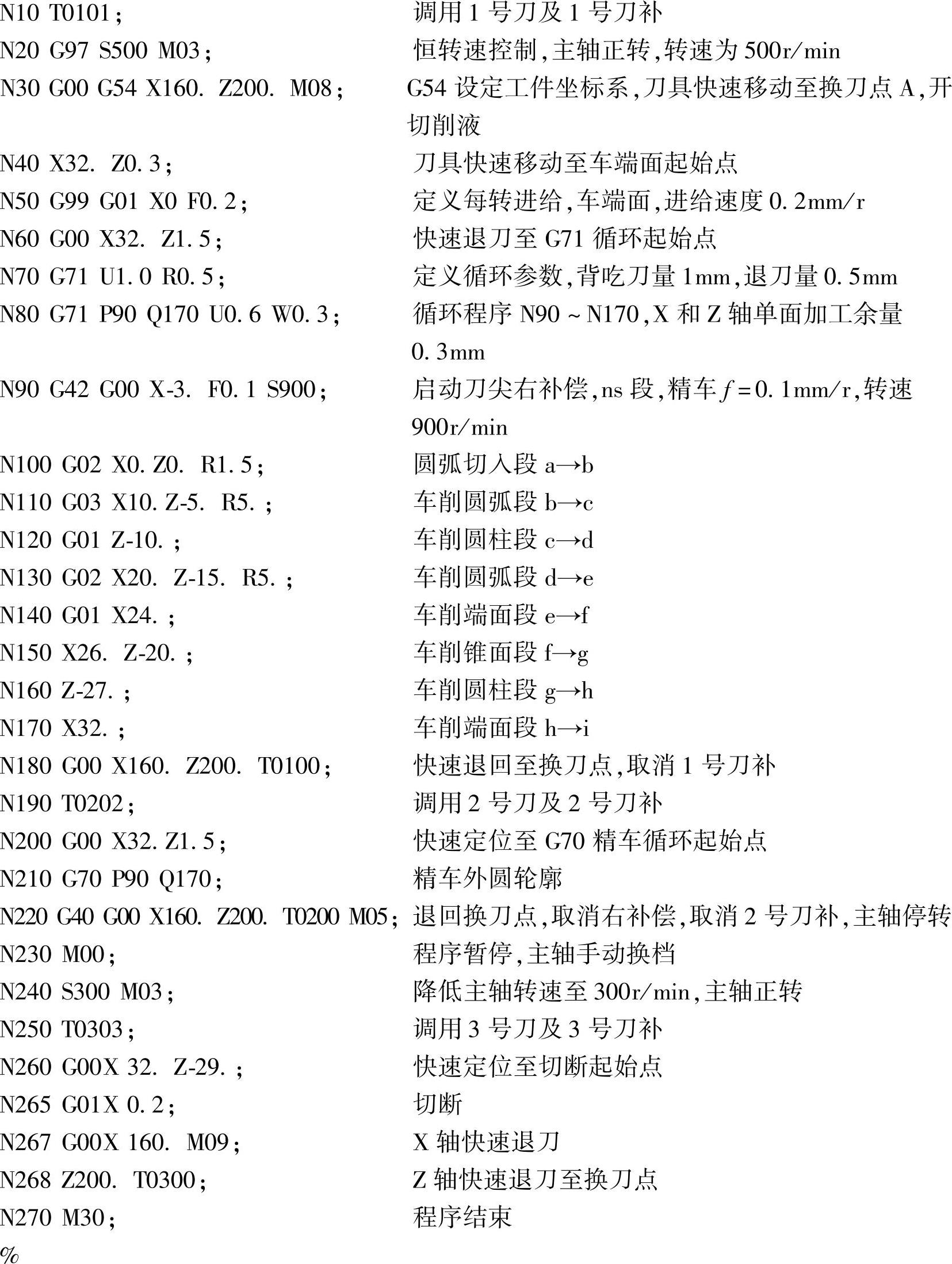

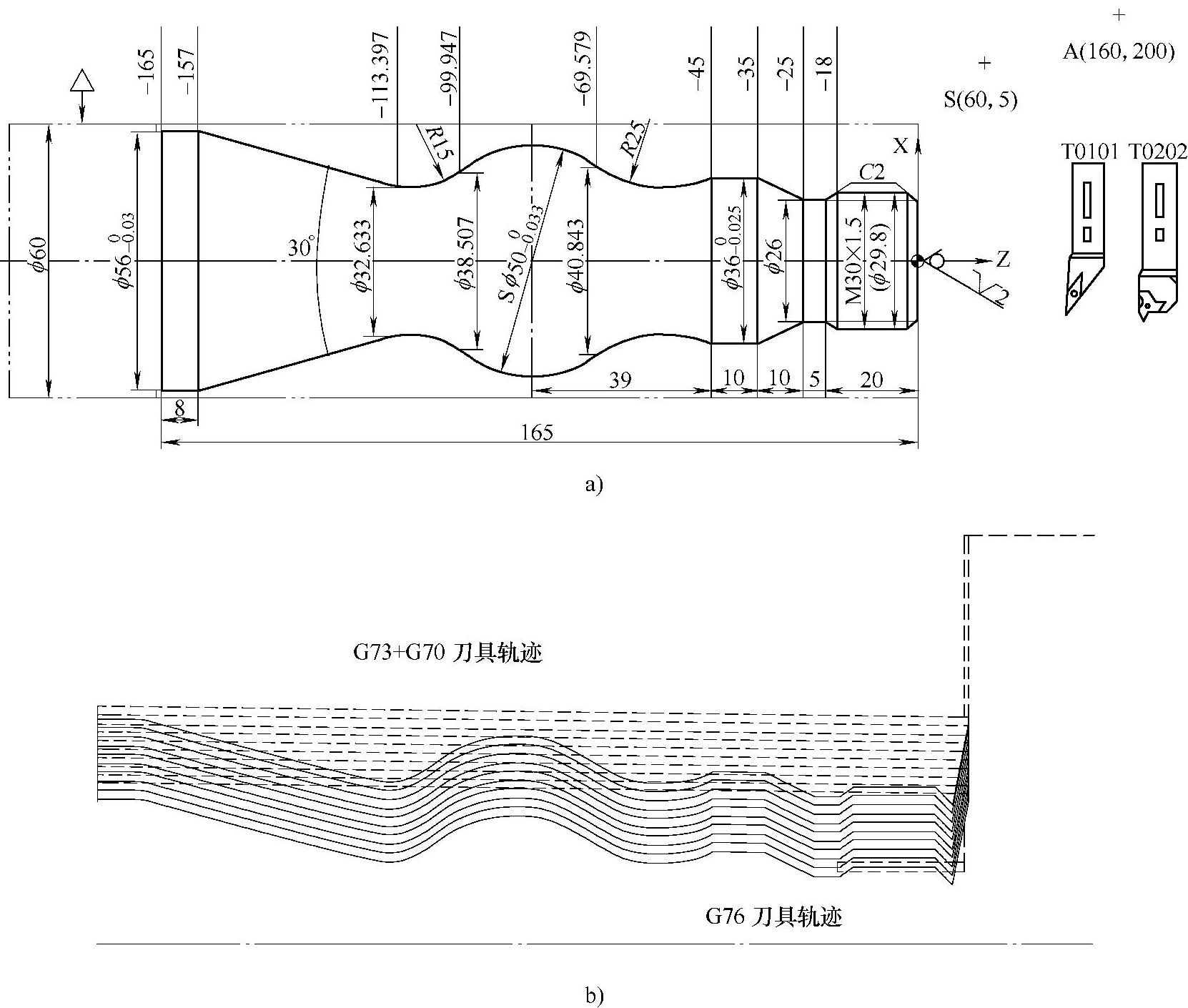

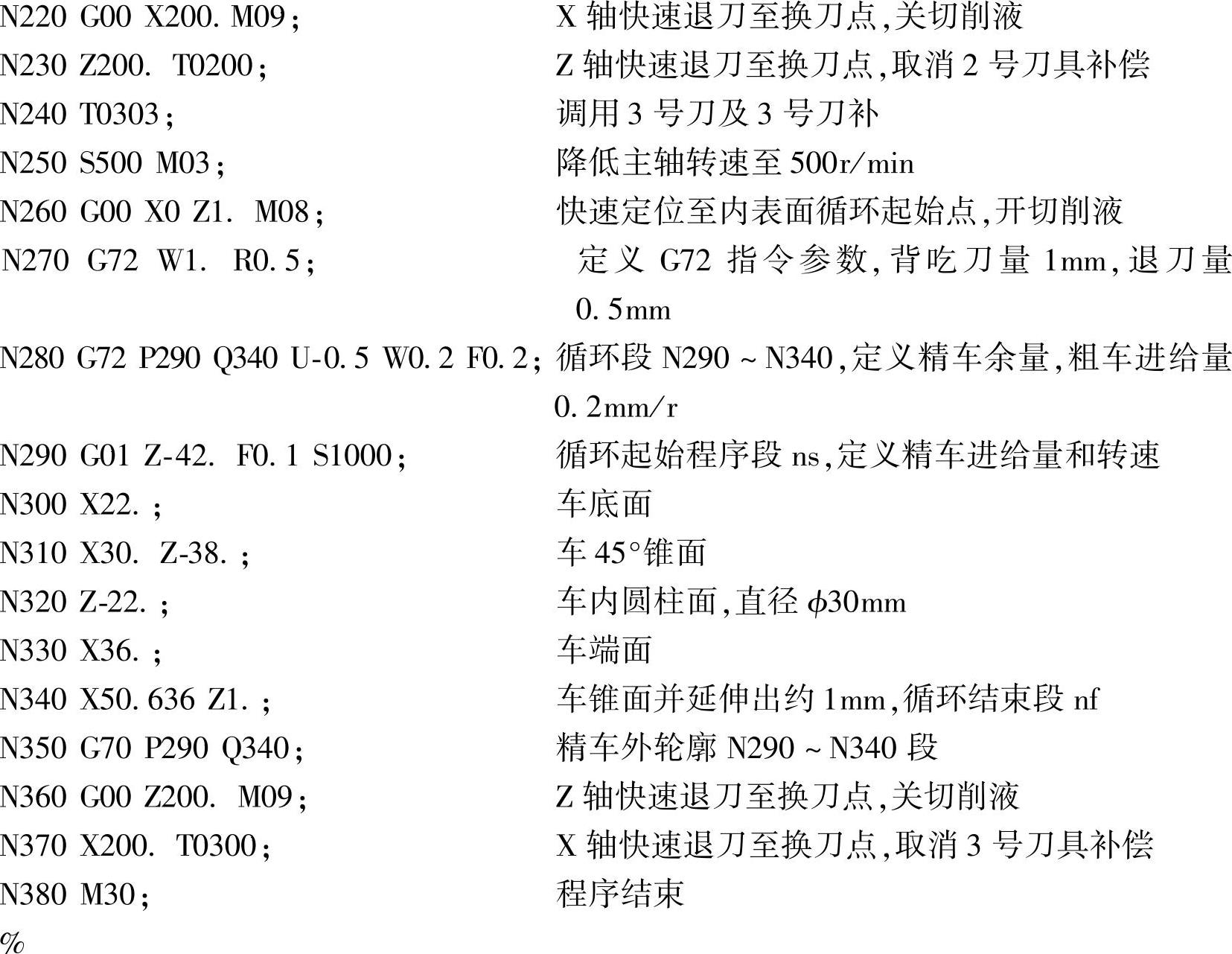

例5-7:工件尺寸如图5-28所示,要求用复合固定循环指令进行加工,材料为45钢,毛坯尺寸为ϕ60mm×200mm。

图5-28 例5-7工件图

(1)加工要求 外轮廓表面粗糙度Ra3.2μm,其余Ra6.3μm。

(2)零件结构及工艺性分析 零件结构上包括圆柱、圆锥、圆弧曲面、螺纹等,比较适合用数控车削加工。但由于轮廓曲线非单调变化,故选用G73固定循环指令编程。

从图5-28上看出,几个有公差要求的尺寸均是上偏差为0,下偏差为-0.033~-0.025mm,因此不将尺寸换算为中值尺寸,而依靠刀具补偿来进行控制。

(3)装夹方案 零件直径不大,毛坯为圆棒料,工件长度相对较长,因此采用一夹一顶装夹,即左端用自定心卡盘装夹,右端手工车端面、钻中心孔,用尾顶尖辅助装夹。装夹方案见图5-29。

(4)加工刀具的选择 关于手工车端面、钻中心孔的刀具这里不讨论,仅讨论数控加工中使用的刀具。具体刀具如下:

外圆车刀:T0101,刀尖半径R0.8mm。

螺纹车刀:T0404,60°螺纹车刀。

(5)切削用量的选择

粗车外圆:ap=1.5mm,f=0.3mm/r,n=500r/min。

精车外圆:ap=0.3mm,f=0.1mm/r,n=900r/min。

车螺纹: n=300r/min。

(6)螺纹切削参数的确定 零件螺纹公差按6g处理,大径按d=ϕ29.8mm编程,小径为d1=ϕ28.376mm,用G76复合固定循环指令编程,第一刀背吃刀量取0.25mm,切入长度取3mm(2倍的螺距),切出长度取2mm。

(7)工件坐标系及相关位置点的选择 工件坐标系取在工件端面中,设置一个换刀点A(160,200)。

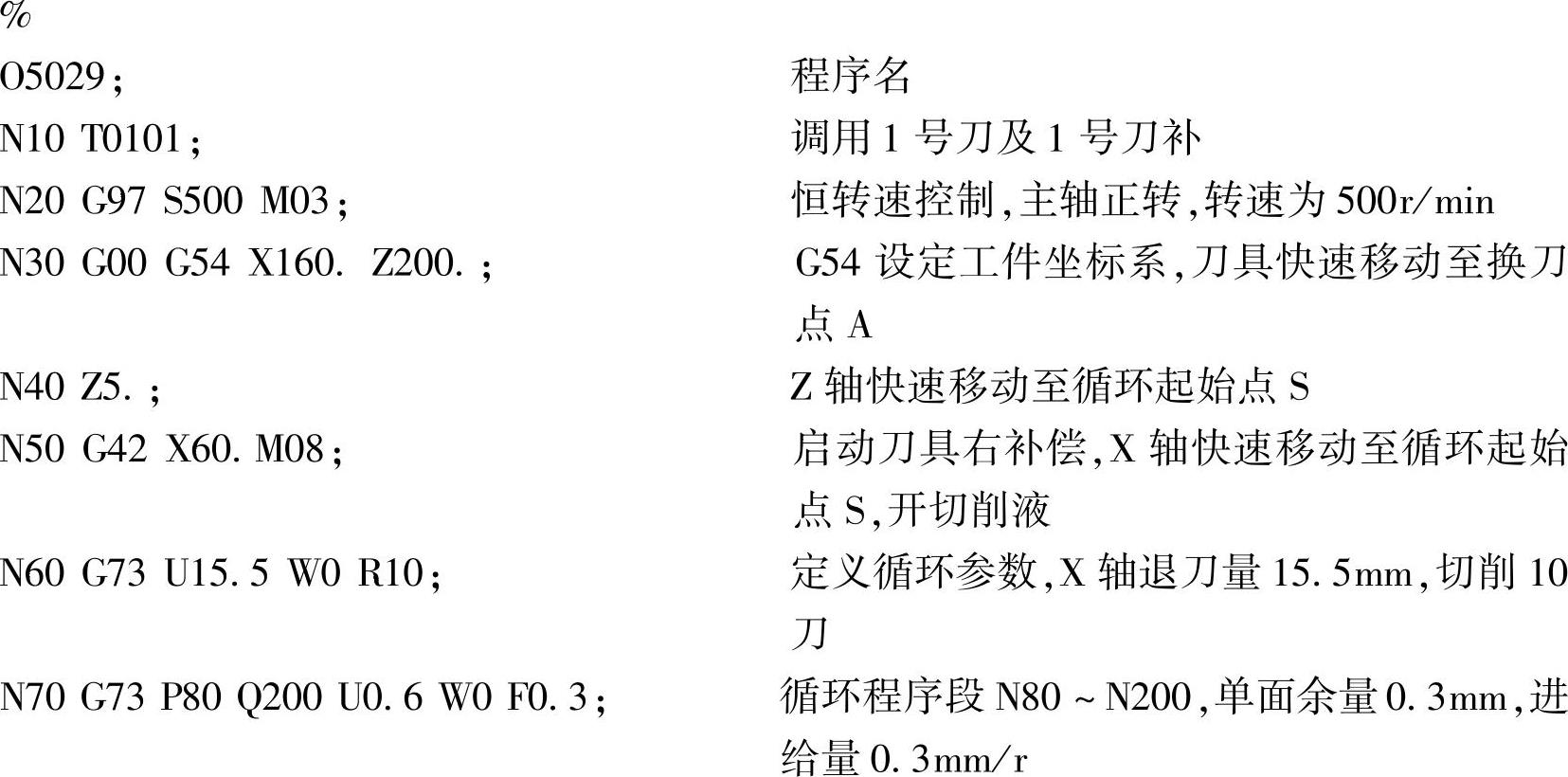

(8)加工工艺路线及走刀路径 加工工艺路线为:手工车端面,钻中心孔→G73+G70粗、精车外圆轮廓→车螺纹。由于工件右端有顶尖,因此在刀具运动轨迹规划时注意进刀和退刀时X轴和Z轴动作分开。

(9)数值计算 在图5-29中,相关节点的坐标值均是借助于AutoCAD作图获得,其尺寸值在图中均已标出。

图5-29 加工路径规划与走刀路径

a)加工路径规划 b)走刀路径

(10)参考程序

程序说明:

1)程序采用了G54指令建立工件坐标系(也可用G54~G59指令中的任意一个)。程序执行之前确定一把基准刀,如T01号刀,则其他刀具为非基准刀,如本例的T03号刀具。

2)程序中采用了刀尖圆弧半径补偿,可有效地保证圆弧部分的加工精度。

3)程序采用了基于复合固定循环指令为主的编程方式,适合手工编程,且程序简短。

4)由于采用了尾顶尖辅助装夹,为防止刀具碰撞,其进刀轨迹为Z轴先进刀,然后X轴进刀至循环起始点,退出时则相反。

5)程序中设置了一个换刀点,且固定循环设置了起始点。

6)零件中各径向尺寸均是上偏差为0,其中ϕ360-0.025mm尺寸的公差最小,加工时通过01号刀具补偿调整控制该尺寸即可达到控制所有径向尺寸的目的。同理,M30螺纹也是通过03号刀具补偿借助螺纹环规控制尺寸。

7)程序的刀具路径可参见图5-29b。

8)程序未考虑零件切断及其后续处理。

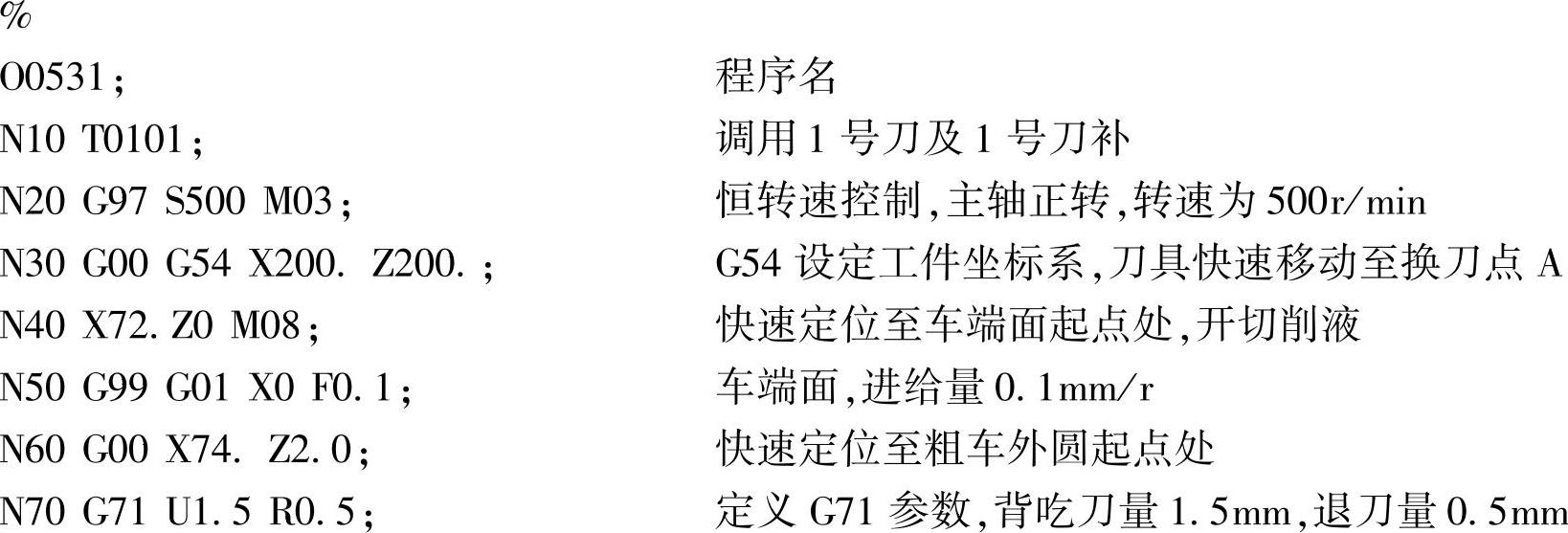

3.G71~G73+G79固定循环指令综合应用示例

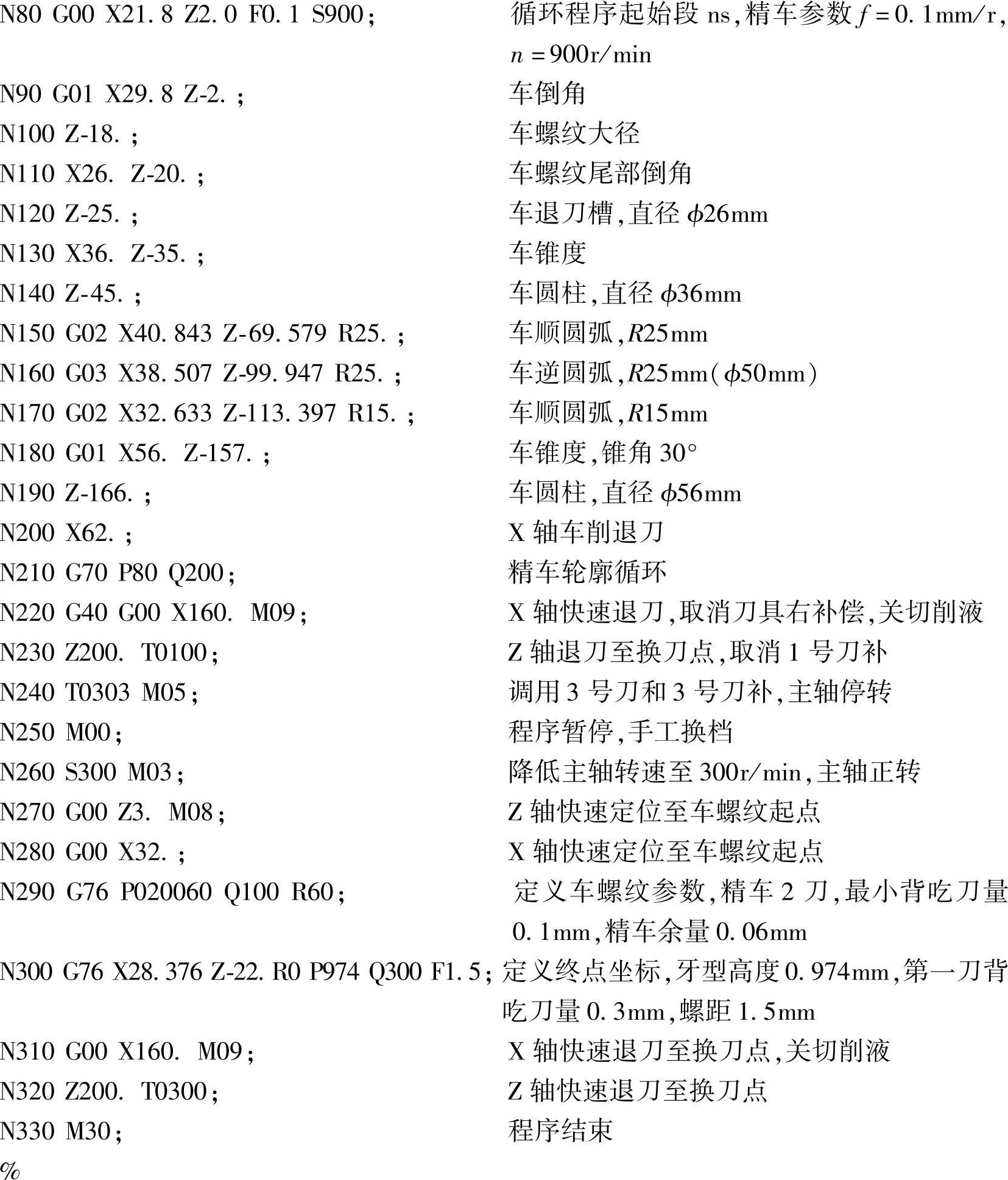

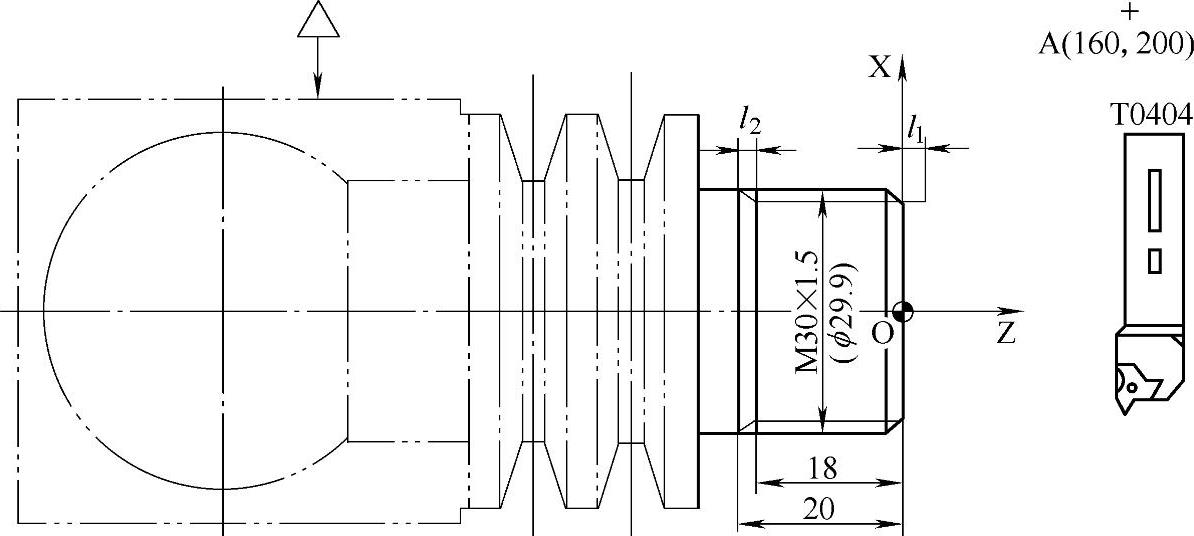

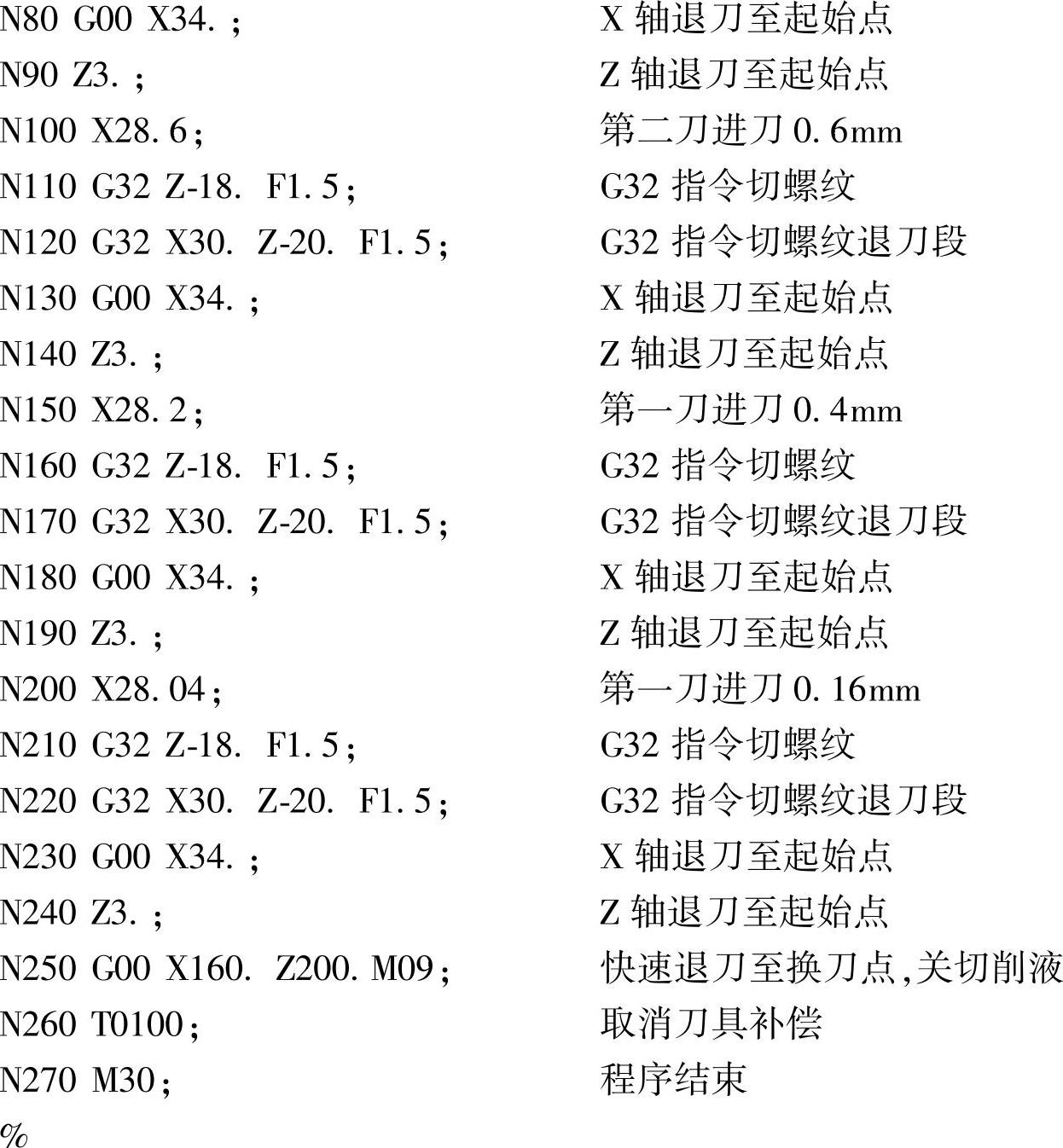

例5-8:以复合固定循环指令为主,编写图5-30所示零件的加工程序,材料为45钢,所有表面粗糙度均为Ra3.2~6.3μm,毛坯尺寸为ϕ70mm×76mm。

图5-30 例5-8工件图

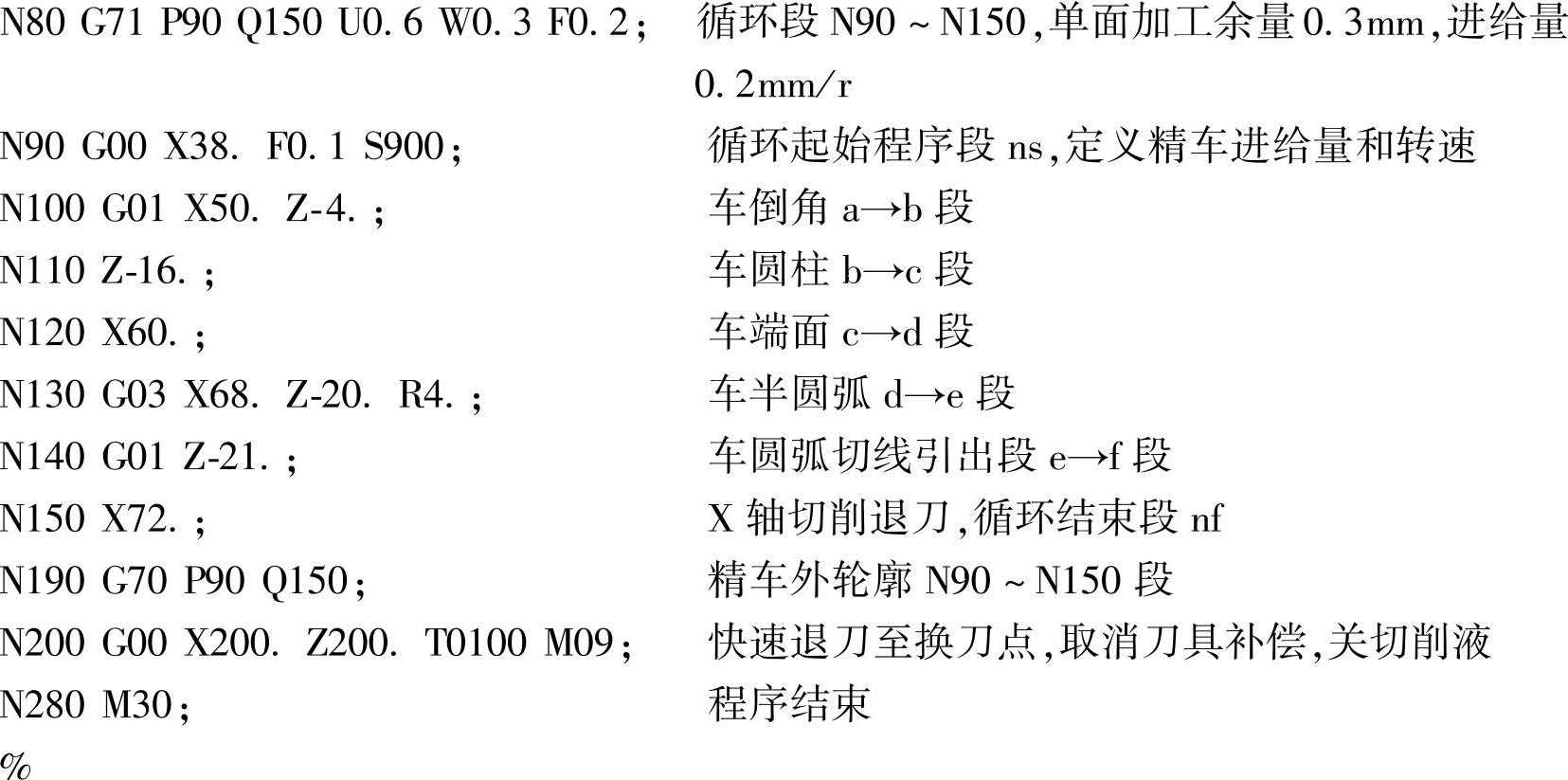

(1)零件结构及工艺性分析 图5-30所示零件包括外轮廓和内轮廓,表面粗糙度要求不高,外轮廓存在中间凹陷。虽然轮廓形状不甚复杂,但若仅用基本指令编程,程序段仍然较长,这里拟采用复合固定循环指令编程,从零件结构看,其左端可采用G71+G70指令粗、精车,右端外轮廓可采用G73+G70指令粗、精车,内轮廓采用G72+G70指令粗、精车。整个零件结构比较适合于复合固定循环指令的学习与实训。

(2)加工工艺及装夹方案

1)考虑到零件的结构及装夹方便性,制定的工艺方案为:车左端面→粗、精车左端轮廓→掉头手工车端面,手工预钻孔→车端面→粗、精车外轮廓→粗、精车内轮廓。

2)装夹方案为:车左端时采用自定心卡盘装夹,车右端时采用左端外圆和端面定位,表面包裹铜皮夹紧,见图5-31和图5-32。

(https://www.xing528.com)

(https://www.xing528.com)

图5-31 左半部分的几何参数及刀具路径

a)刀具路径规划与几何参数 b)刀具路径

(3)加工刀具的选择

外圆粗车刀:T0101,刀尖半径R0.8mm(并用于车端面)。

外圆精车刀:T0202,刀尖半径R0.4mm,包括右端外凹轮廓的粗车。

内孔车刀:T0303,刀尖半径R0.4mm,用于内轮廓的粗、精车加工。

麻花钻头:ϕ12mm,用于内表面预钻孔。

(4)切削用量的选择

车端面:ap一刀完成,f=0.1mm/r,n=500r/min。

粗车:ap=1~1.5mm,f=0.2~0.3mm/r,n=500r/min。

精车:ap=0.3mm,f=0.1mm/r,n=900~1000r/min。

(5)工件坐标系及相关位置点的选择 工件坐标系设在工件端面,并留适当的加工余量,设置一个换刀点A(200,200)。

左端几何参数及刀具路径图如图5-31所示。

右端几何参数及刀具路径图如图5-32所示。

图5-32 右半部分的几何参数及刀具路径

a)刀具路径规划与几何参数 b)刀具路径

(6)数值计算 在图5-31和图5-32中,相关节点的坐标值均是借助于AutoCAD作图获得,其尺寸值在图中均已标出。

(7)参考程序及分析

1)左半部分参考程序如下。

说明:该程序比较简单,读者可按照前述程序的结构分析程序。

2)右半部分参考程序如下。

说明:该程序用到了三个复合固定循环指令及其精车指令,读者可按照前述程序的形式分析程序,写出其参数设置值,重点注意G72指令精车内孔时留精车余量的方向符号。

4.G76螺纹切削固定循环指令及与G32和G92指令的比较

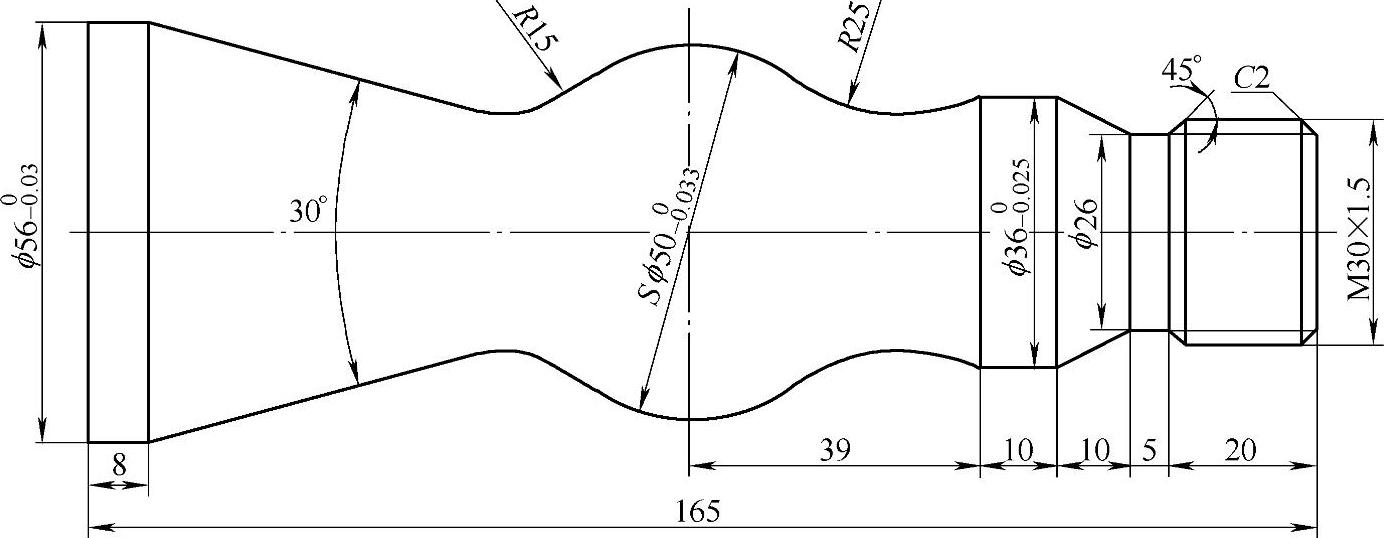

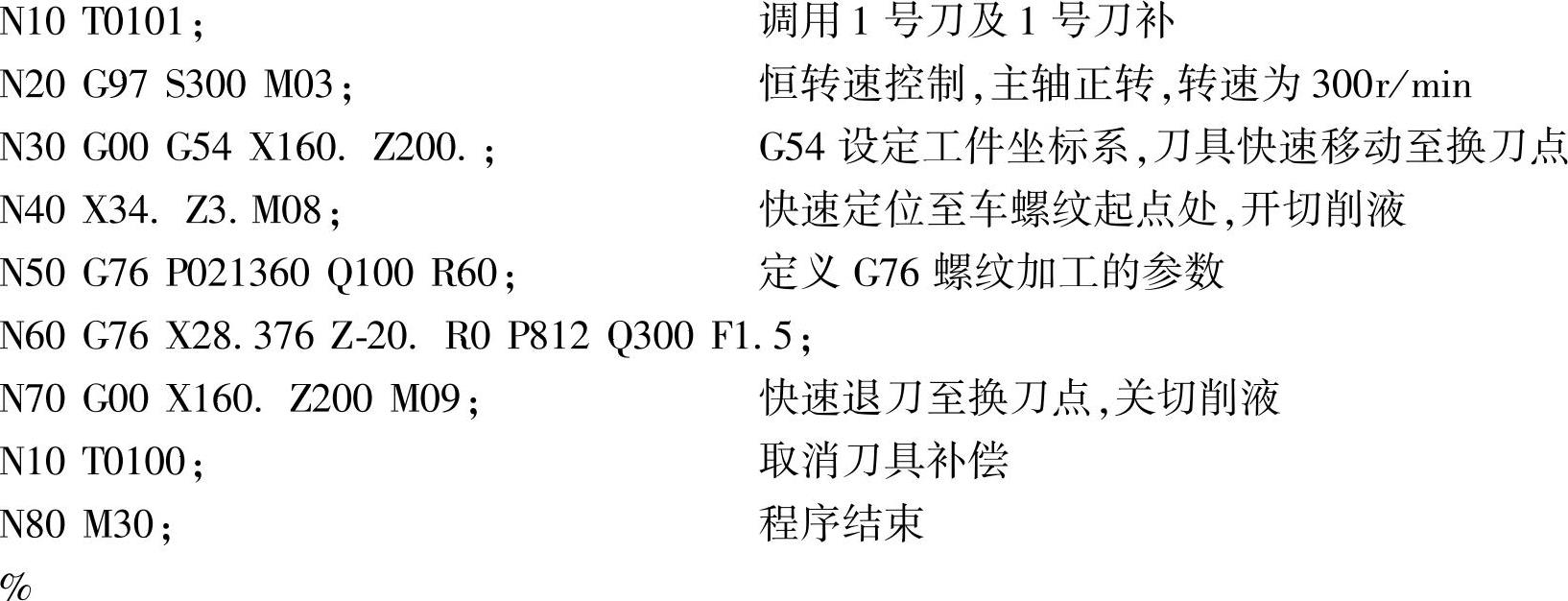

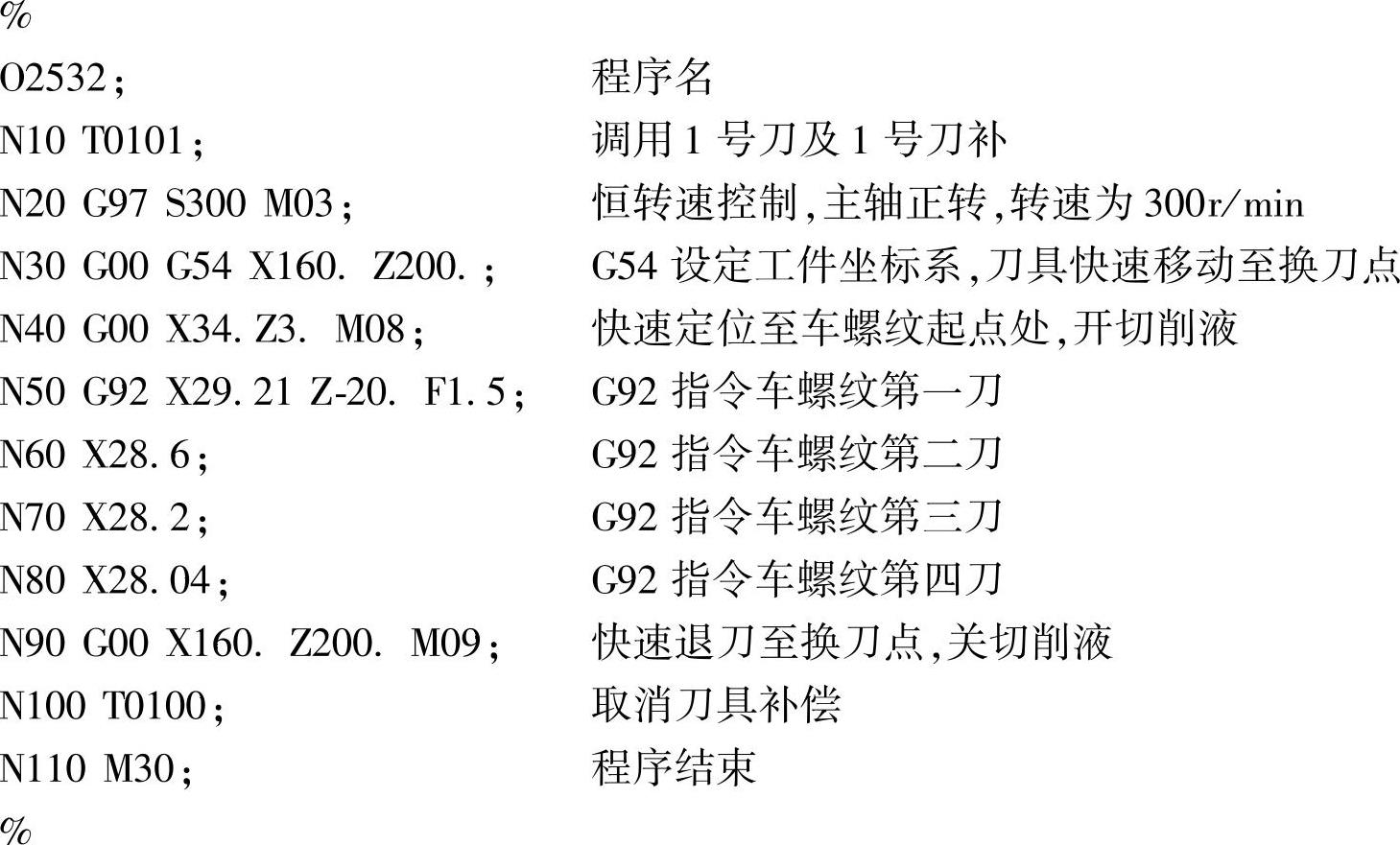

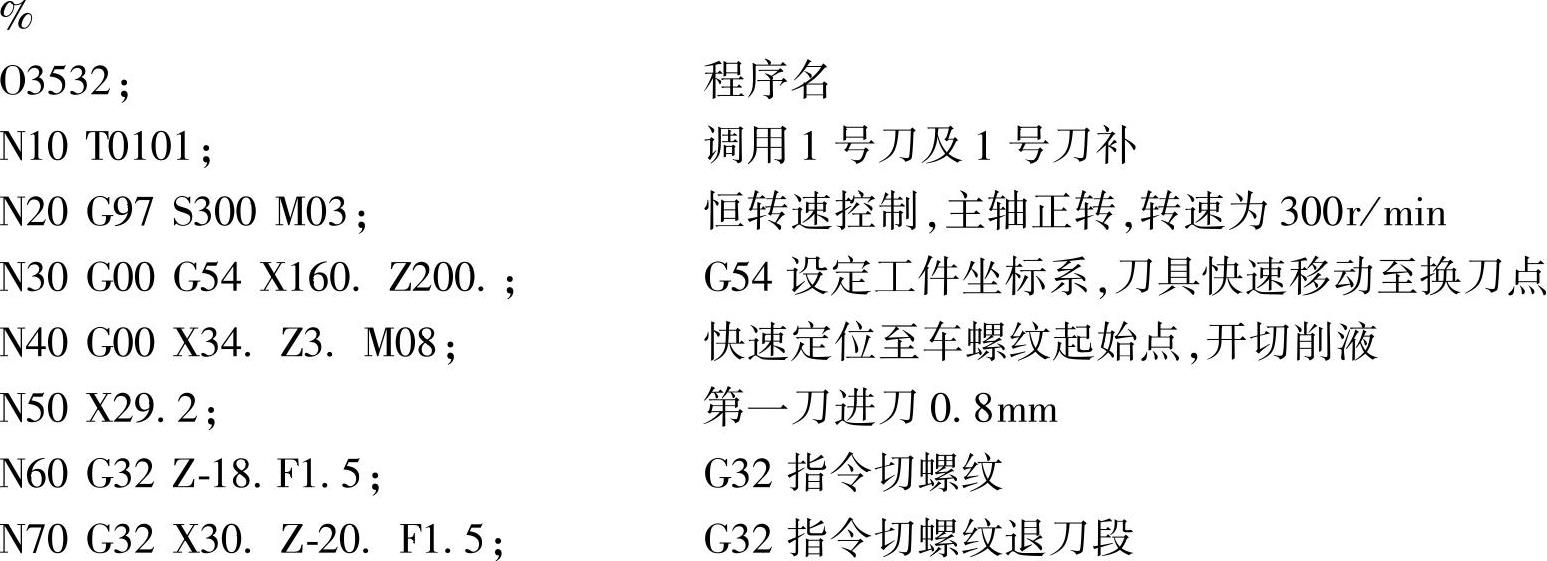

例5-9:以图5-16右端的M30×1.5外螺纹为例,用G76、G92和G32分别编写其螺纹部分的加工程序,并进行比较。

(1)加工部位及其装夹方案 如图5-33所示。

图5-33 例5-9螺纹图

(2)G76指令螺纹加工程序

说明:定义G76螺纹加工的参数为:精车2刀,倒角2mm,60°刀尖角度,最小背吃刀量0.1mm,精加工余量0.06mm,螺纹小径ϕ28.376mm,牙型高度0.812mm,第一刀背吃刀量0.3mm,螺距1.5mm。按此参数,粗加工约5刀,精加工约2刀,共7刀。

(3)G92指令螺纹加工程序 查表1-5可知,1.5mm螺距的螺纹需要车4刀,各刀的螺纹直径见表5-3。

说明:G92指令车螺纹时退刀螺纹倒角必须通过参数5130设定,程序中无法设置。

(4)G32指令螺纹加工程序

说明:G32指令车螺纹时退刀螺纹倒角和螺纹部分必须分别写在不同的程序段中。

(5)螺纹车削指令应用分析

1)螺纹编程时涉及到螺纹大径和小径的计算或查表,螺纹大径减去两倍的牙型高度即为螺纹小径。国家标准规定的牙型高度为5H/8(H为牙型高度,约等于0.866P,P为螺距,下同),而查表1-5得牙型高度为0.6495P,这两个牙型高度的差异主要表现在是否切去牙顶的H/4。另外,螺纹小径的计算不同,国家标准是按切去H/4牙顶的外圆为螺纹公称直径,而经验公式是按未切去H/4牙顶的外圆为螺纹公称直径。两者计算加工出来的螺纹表面存在直径误差,实际上,数控车削加工时工件的直径是可以通过刀具补偿进行控制和调节的,所以这种误差不会影响螺纹的加工。

2)G76指令粗加工刀数是按设置的参数自动计算的,且指令中还能指定精加工刀数,一般情况下,G76指令的加工刀数略多,因此,加工质量相对较高,特别是合理地选择精加工次数,可较好地提高螺纹加工质量。而G92和G32指令是通过程序指定的,其加工次数相对较少。

3)G76指令粗加工时采用的是单侧刃切削,而G92和G32指令一般是双侧刃同时加工,相当于成形车削。

4)G76指令最复杂,但程序段最短,且可设置的参数较多。G32指令虽然简单,但所写的程序段较多,写起来很繁琐。G92指令介于以上两者之间,每一刀一个程序段,但还是需要计算每一刀的背吃刀量。

5)由于国家标准规定的外螺纹大径公差带的上偏差一般大于或等于零,而螺纹大径圆柱的编程直径一般可取公差中值尺寸值,所以一般螺纹大径圆柱的编程直径略小于螺纹的公称直径。内螺纹刚好相反。

6)螺纹加工属于成形加工,牙型的控制主要还是靠螺纹车刀来控制,各人的编程方法,按国标查表得到的螺纹直径参数和按经验公式计算的直径参数虽然有一点差异,但最终结果仅是切削次数的多少,主要影响螺纹的表面粗糙度和刀具寿命,最终螺纹的径向尺寸还必须依靠刀具补偿来控制和调整。

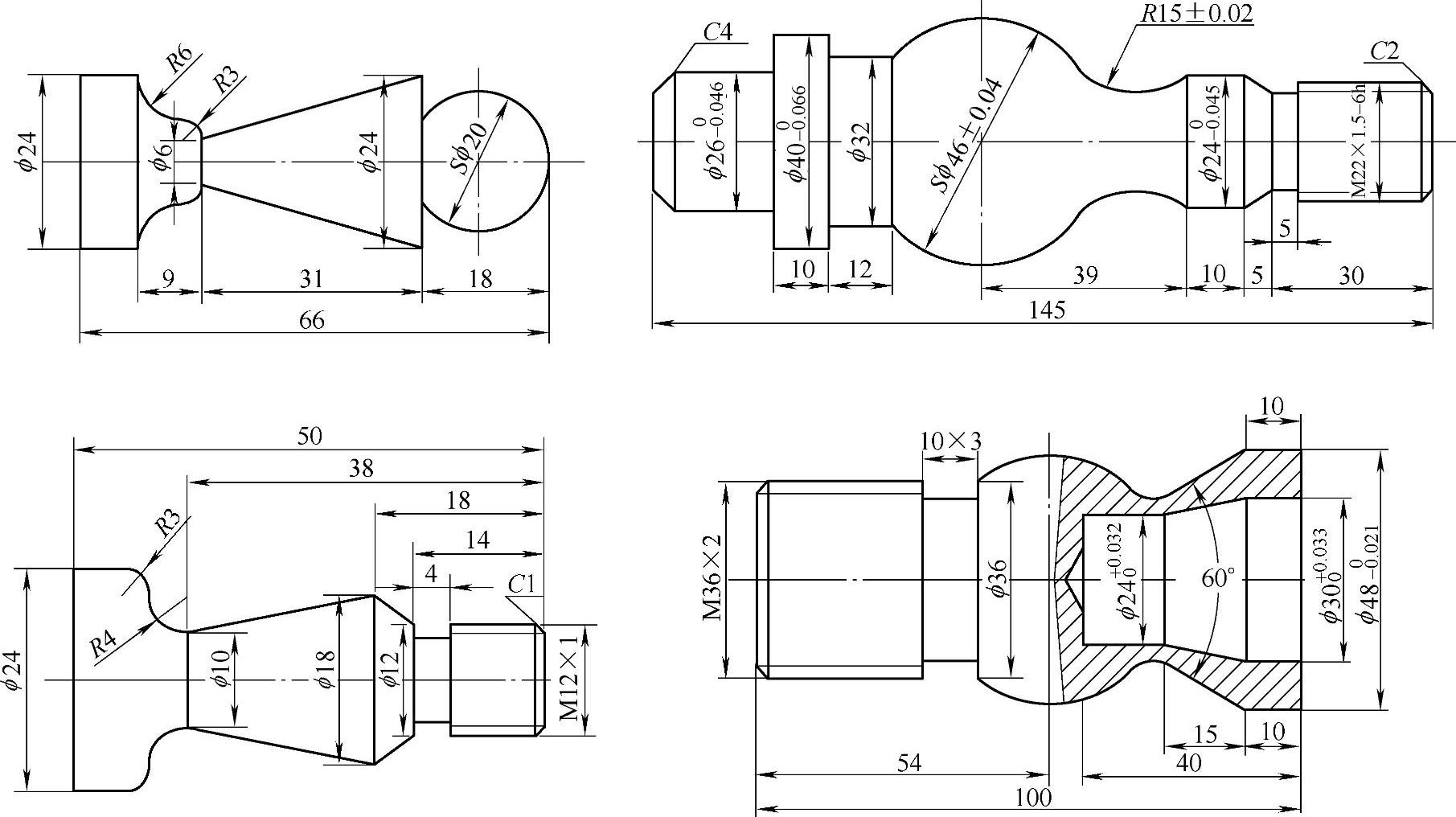

5.实训七

实训名称:复合固定循环指令阅读、编程和程序试运行。

实训目的:掌握FANUC 0i TC数控车削系统复合固定循环指令的结果特点和参数计算与设置。阅读典型固定循环指令,参照相关资料编写1~2个复合固定循环指令的加工程序。掌握数控车床程序检查的方法——锁住运行、空运行、单段运行、图形显示,以及快速与进给速度的倍率调整。

实训步骤:

1)阅读典型复合固定循环指令编写的加工程序,写出其中用到的指令及其参数设置,描述固定循环指令的刀具轨迹。

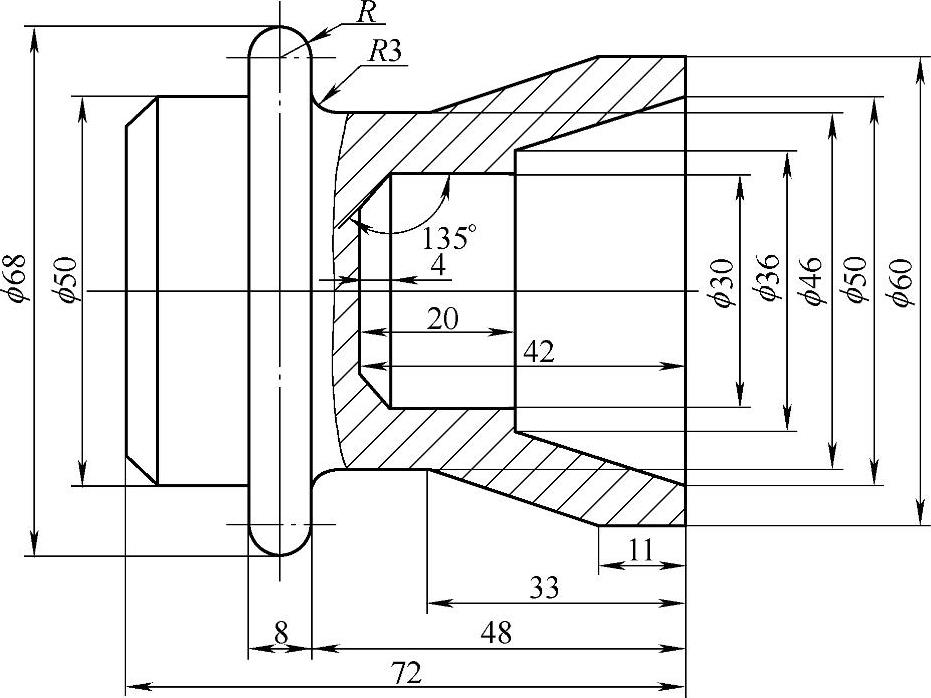

2)用复合固定循环指令编写1~2个加工程序,图形自定。个人读者可将图5-7作为G71+G70的练习图,用图5-34作为练习参考图。

图5-34 复合固定循环指令练习图

3)任选一个包含复合固定循环指令的数控程序,手工输入数控系统。

4)按下机床锁住键,对数控程序进行锁住试运行,观察机床显示画面和机床各部分的动作。

5)设置工件坐标系,按下机床空运行键,对数控程序进行空运行,观察机床显示画面和机床各部分的动作。

6)按下机床单段+锁住键和单段+空运行键,分别进行单段锁住运行和单段空运行,观察显示画面和机床各部分动作,特别要注意固定循环指令单段执行时的动作情况。

7)不安装工件,对数控程序进行存储器运行,调节进给速度倍率旋钮和快速运动倍率按键,观察刀架的运动速度变化。

8)在机床锁住运行状态下,按照3.13节的相关介绍,对刀具运动轨迹进行图形显示操作,观察程序执行期间和执行结束后的刀具运动轨迹。待图形显示操作熟练后,还可进行空运行、存储器运行和单段运行状态下刀具轨迹的图形显示操作。

实训小结:

1)简述实训过程。叙述所阅读的复合固定循环指令程序中循环指令的特点、参数计算和设置,并描述循环指令的刀具轨迹。

2)编写1~2个复合固定循环指令的加工程序,并说明其中复合固定循环指令的设置参数。

3)叙述机床锁住运行时显示画面和机床各部分的动作特点。

4)叙述机床空运行时显示画面和机床各部分的动作特点。

5)叙述机床单运行时显示画面和机床各部分的动作特点。

6)叙述进给速度和快速运动速度倍率调整的方法及其对机床动作的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。