任何工件的加工都有尺寸要求,工件尺寸数据处理得不合理、对刀误差和刀具磨损等均会造成加工尺寸的超差。因此,合理地处理工件尺寸的编程数据,采用准确合理的对刀方法及实际加工尺寸的正确调整是保证加工尺寸精度的有效方法。本节通过一个加工示例,探讨如何合理地处理工件的编程尺寸,如何通过数控车床的偏置补偿调整工件尺寸,达到控制工件加工尺寸的目的。

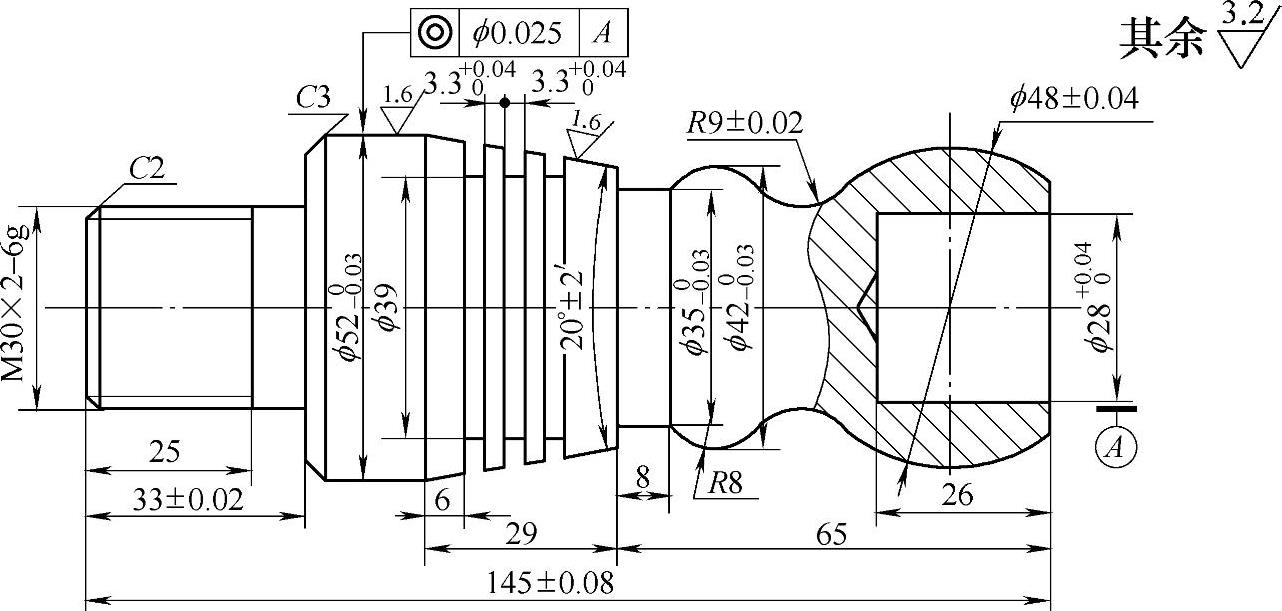

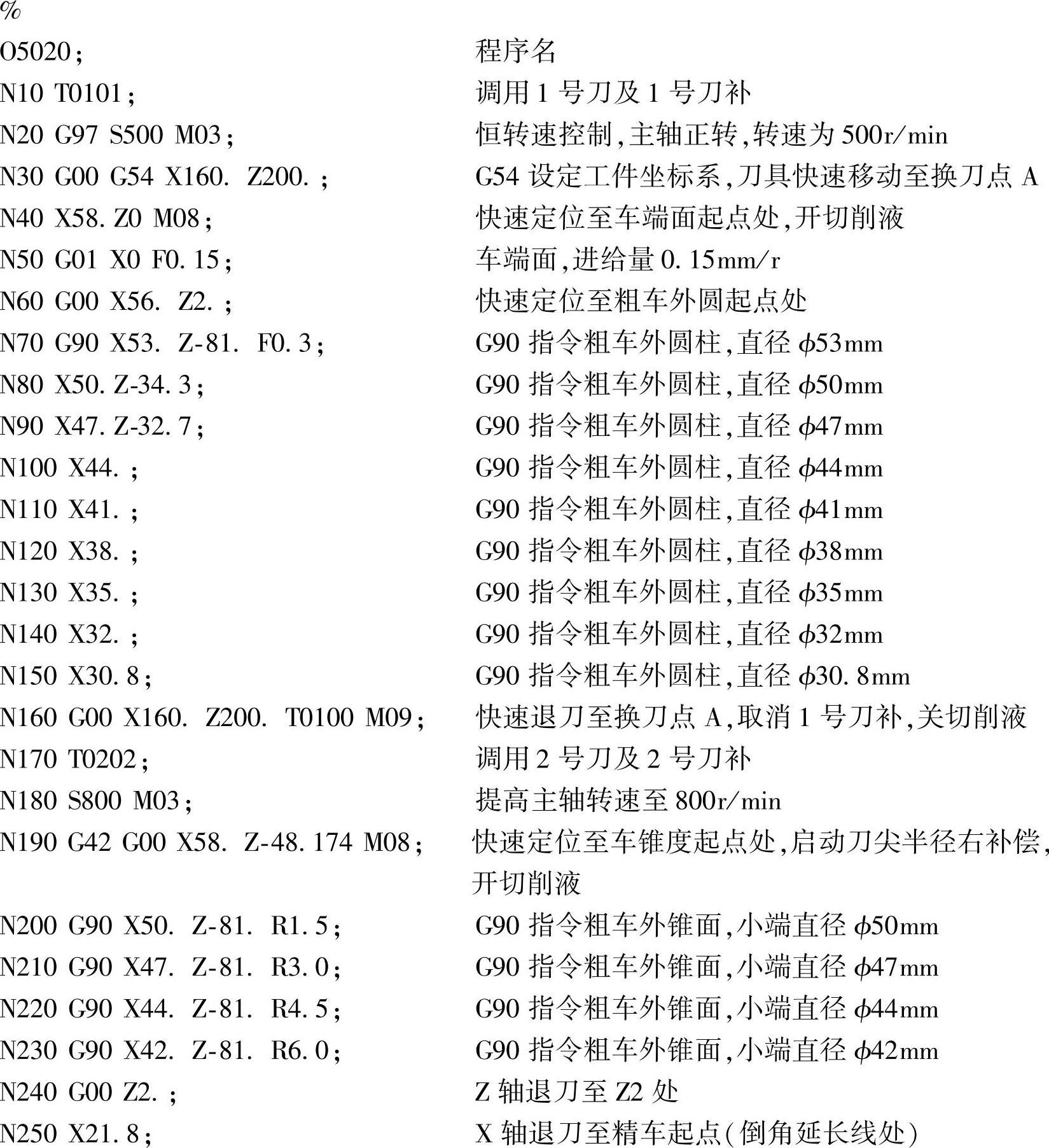

例5-5:已知图5-19所示零件,要求编写数控车削加工程序,并重点讨论加工尺寸的控制方法及如何调整和控制对刀及刀具磨损误差。

图5-19 尺寸的控制与调整示例图

1.加工零件及加工要求

工件材料为45钢,小批量生产,加工要求如下:

1)分析零件结构工艺性,制定加工工艺。

2)要求手工编程。

3)毛坯尺寸ϕ55mm×149mm。

2.零件结构及工艺性分析

该零件结构上包括圆柱、圆锥、圆弧曲面、槽和螺纹等,比较适合用数控车削加工。

从图5-19上看出,其尺寸标注比较完整,如外圆柱ϕ520-0.03mm和内孔ϕ28+0.040mm、圆弧曲面部分多个径向尺寸公差标注不同、三个槽的槽距和槽宽有公差要求、螺纹的大径公差6g要求等。如何在加工中有效地控制这些尺寸及公差是本例探讨的重点。

根据该零件的结构特点,拟采用两次装夹完成。第一次加工零件左端部分,包括螺纹、圆柱ϕ520-0.03mm及圆锥部分和三个槽,通过合理控制刀具补偿来控制尺寸。注意到槽宽有公差要求,利用刀具宽度控制槽宽尺寸比较困难,这里拟采用2mm宽的切槽刀通过程序和刀具补偿进行控制。然后,掉头车削右端的内孔、圆弧曲面和颈部ϕ350-0.03mm圆柱,要注意调整圆弧曲面的半径尺寸,按中值尺寸进行编程。

3.装夹方案

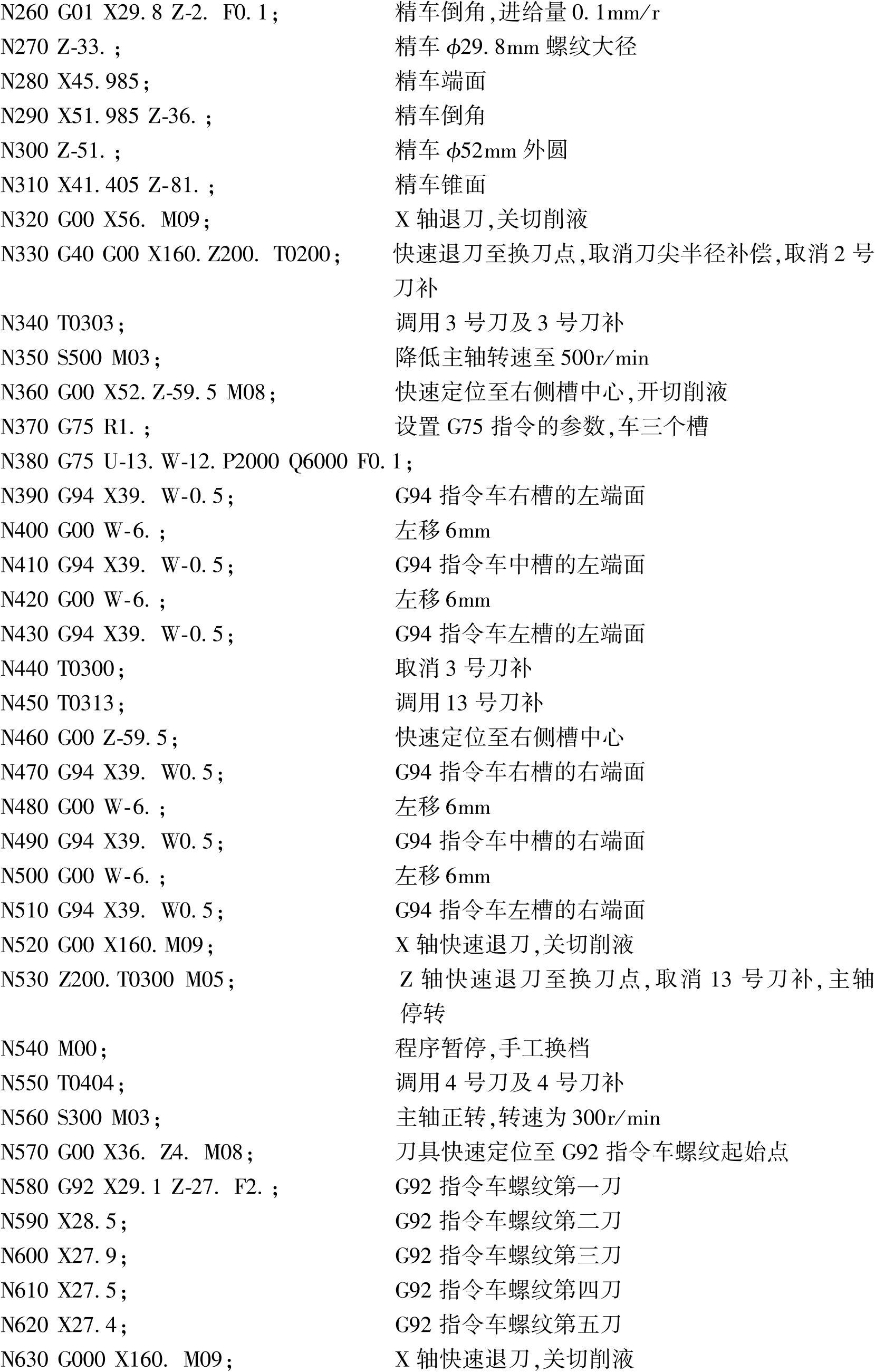

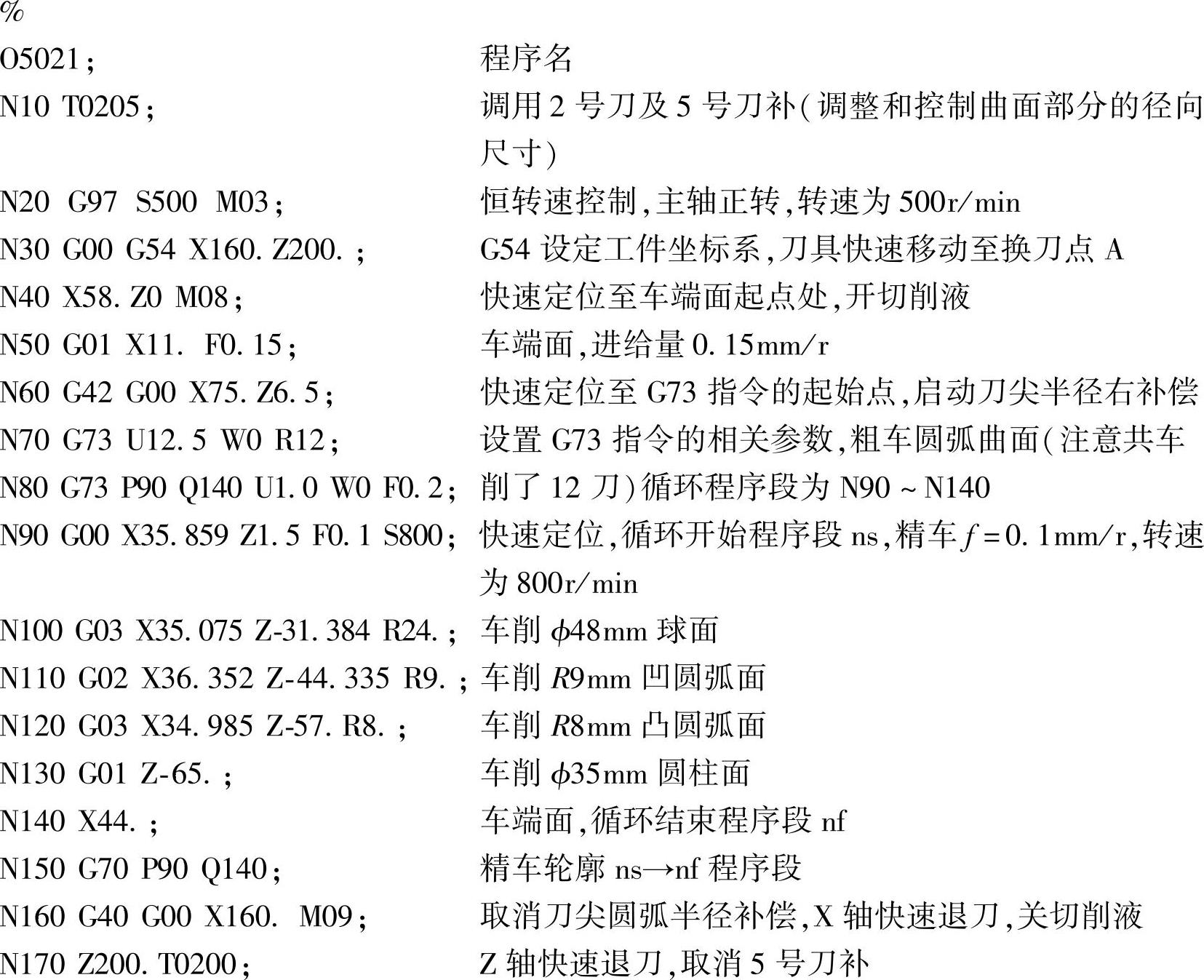

该零件直径不大,毛坯为圆棒料,第一次加工左半部分时采取通用的自定心卡盘装夹,掉头后用铜皮包覆ϕ520-0.03mm的圆柱面,加工右半部分的圆弧曲面和内孔,保证同轴度要求。装夹方案见图5-20和图5-21。

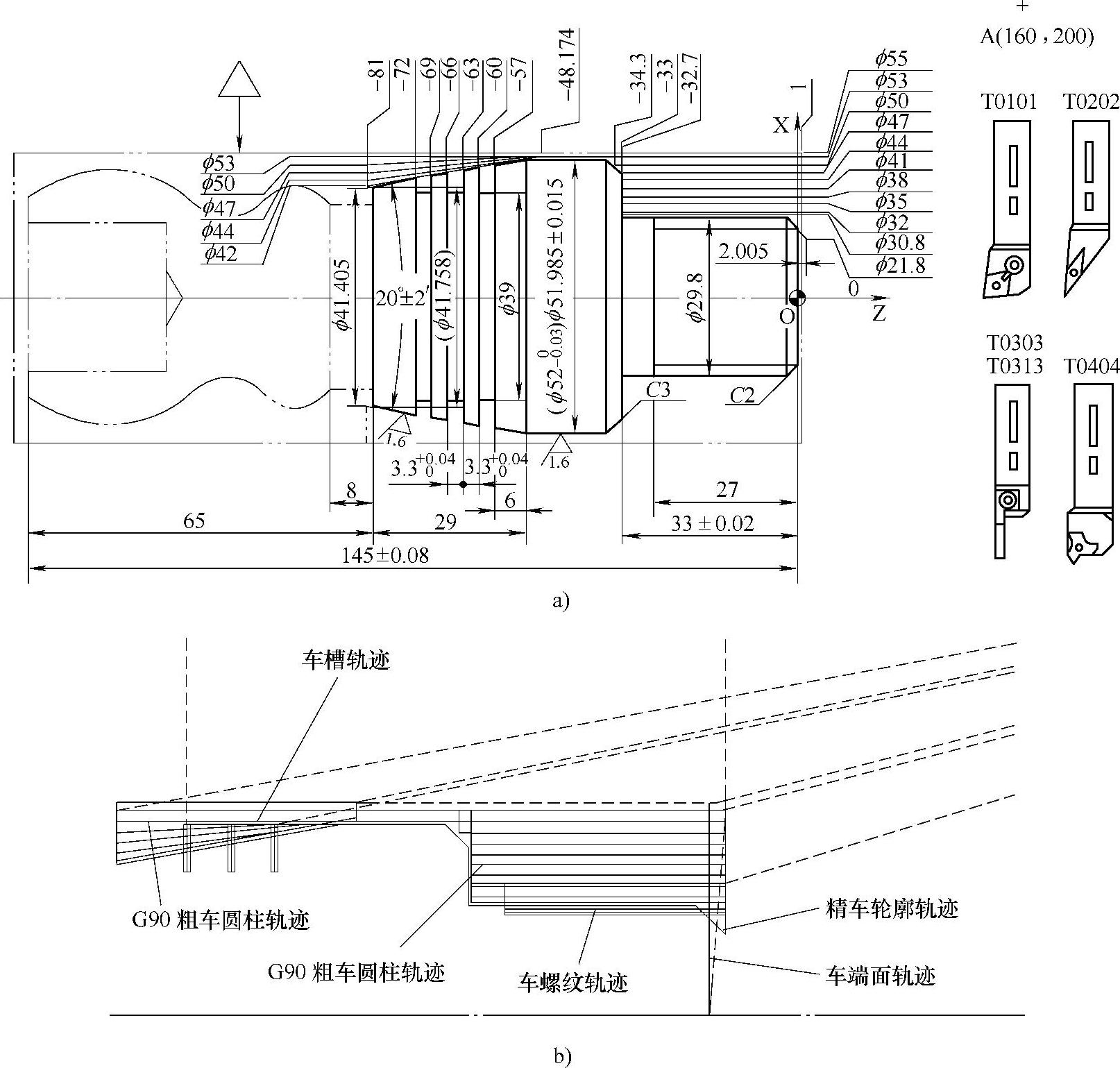

图5-20 左半部分的刀具路径及几何参数

a)刀具路径规划与几何参数 b)刀具路径

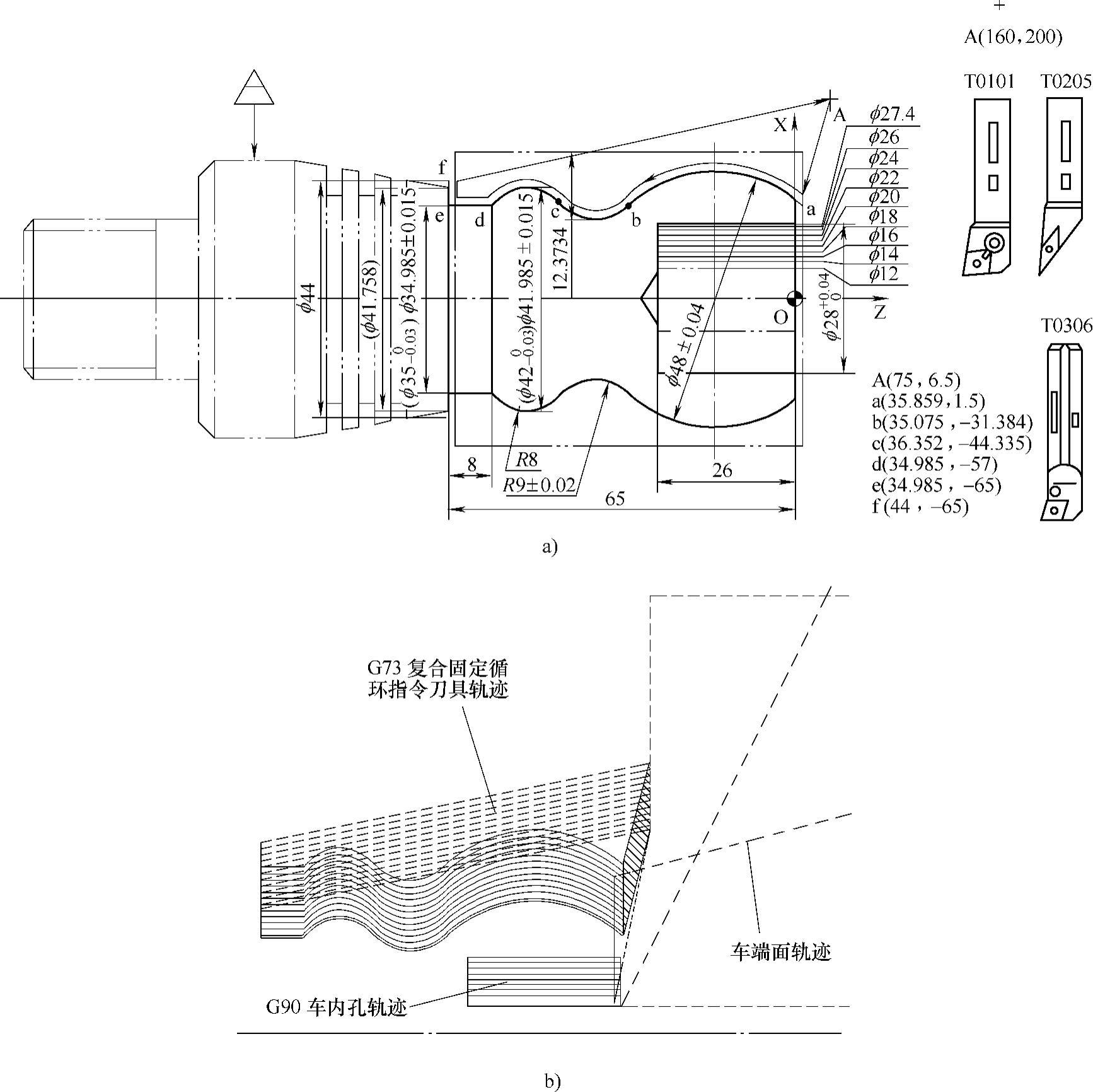

图5-21 右半部分的刀具路径及几何参数

a)刀具路径规划与几何参数 b)刀具路径

4.加工刀具的选择

考虑到零件的结构特点及加工要求,选取机夹可转位车刀,粗车与精车分别用刀,具体刀具如下:

外圆粗车刀:T0101,刀尖半径R0.8mm(并用于车端面)。

外圆精车刀:T0202和T0205,刀尖半径R0.4mm(并用于右端圆弧曲面等的粗车)。

内圆车刀: T0306(这里假设车床刀位数为4,若刀架上的刀位数多时,可将刀位号编为其他号)。

切槽刀: T0303和T0313,刀宽B=2mm。

螺纹车刀: T0404,60°螺纹车刀。

麻花钻头: ϕ12mm(手动钻孔,不对其进行刀具编号)。

5.切削用量的选择

粗车外圆:ap=1.5~2mm,f=0.2~0.3mm/r,n=500r/min。

精车外圆:ap=0.3~0.5mm,f=0.1mm/r,n=800~1000r/min。

切槽: f=0.1mm/r,n=500r/min,刀宽B=2mm。

车螺纹: n=300r/min。

6.螺纹切削参数的确定

螺纹的切削参数包括车螺纹前螺纹大径尺寸的确定及螺纹切削次数及每次切削径向尺寸的计算和切入/切出距离的选择。

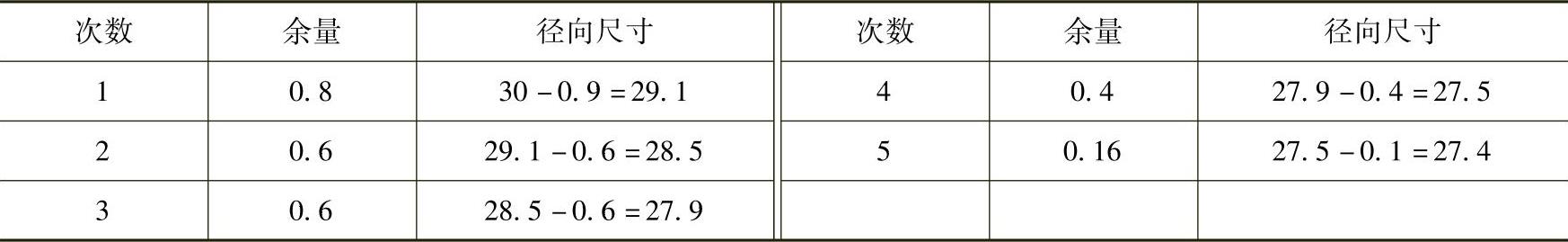

由于该零件螺纹公差为6g,则大径尺寸为d=ϕ300.038-0.318,考虑到外圆柱ϕ520-0.03mm尺寸的公差变化范围,取螺纹大径的尺寸为ϕ29.8mm。

查表1-5可知,螺距为2mm的螺纹一般车5刀,每次进刀径向尺寸如表5-4所示。切入距离取4mm(2倍的螺距)。为保证25mm的有效螺纹长度,将切螺纹的长度延长2mm,即取螺纹长度为27mm。

表5-4 每次进刀径向尺寸 (单位:mm)

7.工件坐标系及相关位置点的选择

零件左半部分的加工采用工件端面中心作为工件坐标系,端面留15mm的加工余量,设置一个换刀点A(160,200)。零件右端加工对刀时,必须保证工件坐标系与总长度的关系,同样也设置一个换刀点A(160,200)。

8.加工工艺路线(https://www.xing528.com)

左端的加工工艺路线为:车端面→粗车圆柱轮廓→粗车圆锥轮廓→精车圆柱和圆锥轮廓→切槽→车螺纹。注意精车时切入处(倒角部分)切线延长约2mm,切出处(圆锥部分)切线延长约1mm。切槽工艺采用G75指令先粗切槽,用G94指令精切槽的左端面,换用一个刀具补偿精切槽的右端面,G94指令切至槽底时有一个轴向走刀,可保证槽底的直径及加工质量。

掉头手工车端面,保证工件长度,找正装夹对刀,其左端的加工工艺路线为:手动钻孔→车端面→粗、精车圆弧曲面轮廓(G73和G70指令)→车内孔。这里采用G73指令粗车曲面,尽管有一定的空切路径,但考虑到该曲面的直径差不太大,空切路径并不太多,且采用G73指令可以有效地简化编程工作量。内孔车削前手工钻孔的直径可以根据内圆刀杆的尺寸而有所变化,若刀杆尺寸稍大时,可考虑”钻-扩”工艺适当扩大车内孔的底孔直径。

9.走刀路径的确定

左端的加工调用T0101粗车刀先车端面,然后采用了单一循环指令G90粗车圆柱和锥面。调用T0202号刀,采用基本指令精车,精车时从倒角轮廓延长线上切入,02号补偿存储器中的补偿值可以控制工件的径向尺寸公差。用2mm宽的切槽刀切槽,调用T0303切槽刀和补偿存储器,用G75指令粗切槽,两侧各留0.5mm的精车余量,然后用G94指令精车槽左侧面,03号补偿存储器中的补偿值可以控制槽的位置尺寸,再调用T0313号补偿存储器的补偿值车槽的右侧面,13号补偿存储器中的补偿值可以控制槽的宽度。其刀具路径及几何参数如图5-20所示。

右端加工先调用T0101粗车刀车端面。然后,调用T0205精车刀和补偿值,用G73与G70复合固定循环指令对曲面轮廓进行粗、精车,注意切入/切出长度适当延伸。调用T0306内圆车刀,用G90指令粗、精车内孔。其刀具路径及几何参数如图5-21所示。

10.数值计算

在图5-20和图5-21中,相关节点的坐标均是借助于AutoCAD作图获得,其尺寸值在图中均已标出。注意,绘图时必须按调整后的尺寸进行绘制,否则,查询的节点坐标存在误差。

11.参考程序及分析

(1)左半部分参考程序。

程序分析及说明:

1)程序采用了G54指令建立工件坐标系,基准刀与非基准刀对刀方法同前面的介绍。

2)注意体会程序中G90指令的应用方法,特别是车锥面的用法。

3)程序采用了刀尖圆弧半径右补偿,可较好地保证锥面部分的加工精度。

4)程序执行之前必须通过MDI面板将各刀具的刀补值及刀尖圆弧半径和理论刀尖方向号输入相应的刀具补偿存储器中。

5)程序中设置了一个换刀点A,其也是程序的起点和结束点。

6)首件试切后,通过测量零件尺寸,确定各补偿值的调整量,调整值输入偏置存储器的磨损补偿存储器中,其中,02号存储器的X轴补偿值用于调整和控制ϕ520-0.03mm圆柱尺寸,该尺寸控制后,螺纹大径和锥面的径向尺寸自然得到保证。03号存储器的Z轴补偿值用于控制槽的横向位置尺寸,X轴补偿值用于控制槽的深度尺寸。13号存储器的Z轴补偿值用于控制槽的宽度。04号存储器的X轴补偿值用于调整和控制M30螺纹的径向尺寸,Z轴补偿值用于控制螺纹的长度。

7)精车轮廓的切入采用了圆弧切线切入方式,使切入点尽可能光顺。

8)该程序的刀具路径可参见图5-20b。

(2)右半部分参考程序。

程序分析与说明:

1)程序采用了G54指令建立工件坐标系,基准刀与非基准刀对刀方法同前面的介绍。

2)注意体会程序中G90指令的应用方法,特别是锥度螺纹的用法。

3)程序采用了刀尖圆弧半径右补偿,可较好地保证锥面部分的加工精度。

4)曲面部分选用了G73指令,其循环分割数(循环次数)由曲面上的最大背吃刀量12.3734mm,加上适当的安全距离,程序中取Δi=12.5mm,按此参数及单面精加工余量0.5mm,考虑到每一循环的背吃刀量取单面1mm,则可推算出分割数12。

5)注意到刀具指令中的刀具号不一定必须等于刀补号,同一个零件加工尽可能不要重复使用同一个刀补号。同时注意本例中的T03号刀是内孔车刀。

6)程序用06号刀具补偿存储器中的X磨损补偿值来控制曲面轮廓的径向尺寸,首件试切时仅需测量和保证R8mm凸圆弧处的外径尺寸ϕ420-0.03mm即可保证整个曲面轮廓的径向尺寸。05号刀具补偿存储器中的X磨损补偿值用于控制内孔的径向尺寸。

7)精车轮廓的切入采用了圆弧顺势引出约1mm处切线切入方式,使切入点尽可能光顺。

8)该程序的刀具路径可参见图5-21b。

12.刀具偏置调整和控制尺寸的原理及操作分析

刀具偏置值可以控制刀具的位置变化,刀具的实际位置等于程序中的坐标值与偏置值的代数和。

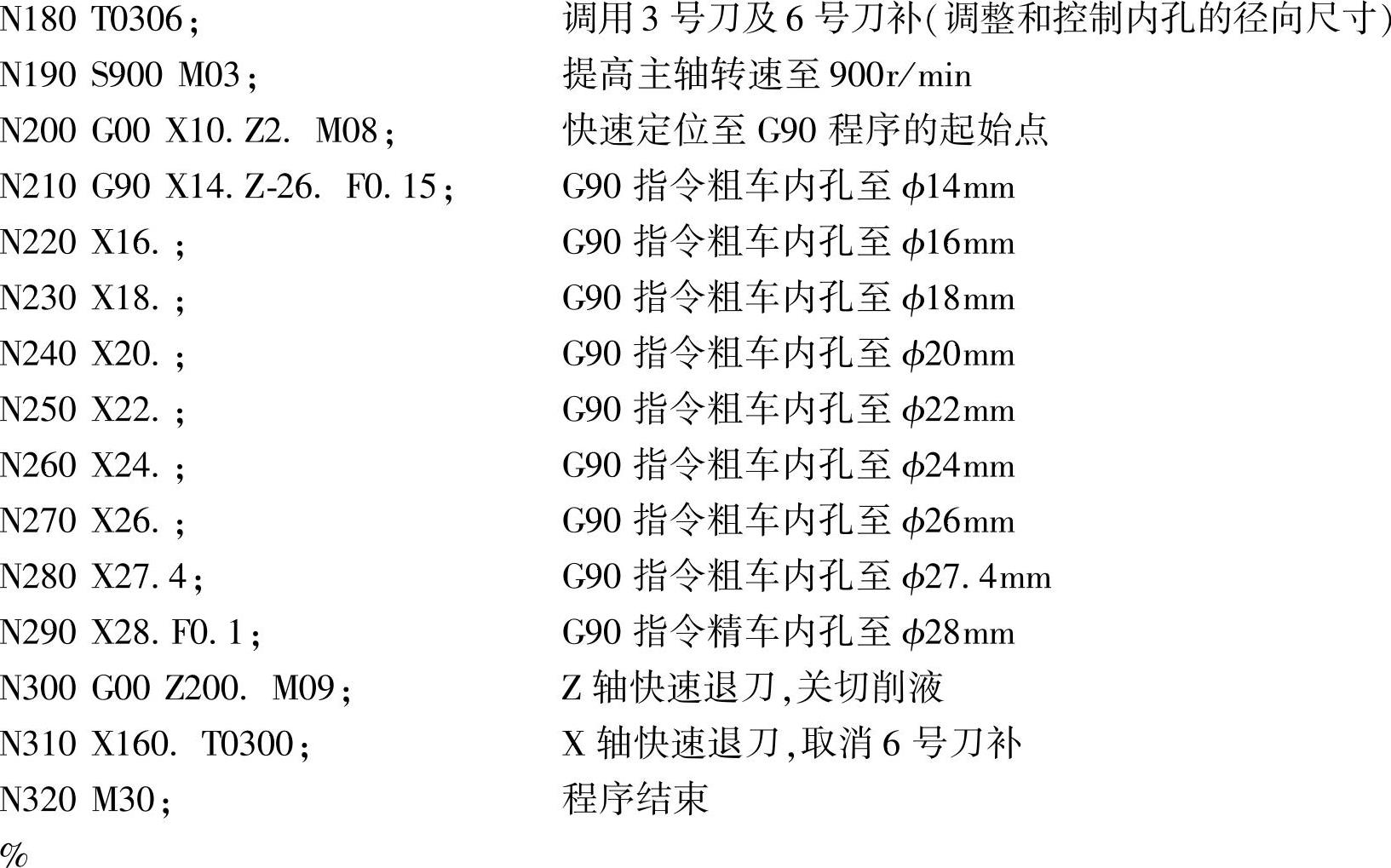

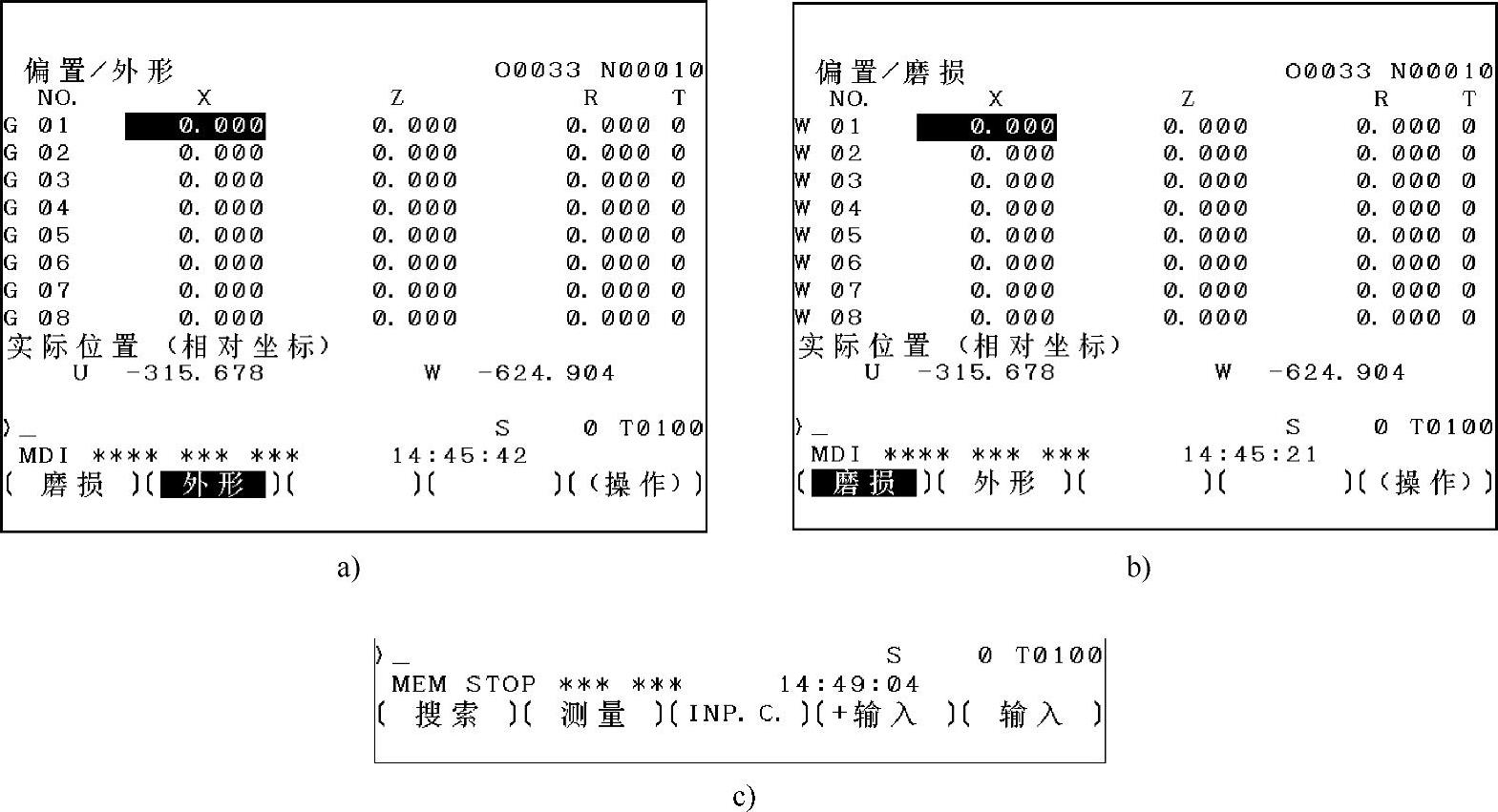

FANUC 0i TC数控车削系统将刀具偏置值分为两部分管理,即刀具的外形(又称几何)偏置和磨损(又称磨耗)偏置两部分(图5-22),并分别存储和管理,但是在调用时却是同时调用,且总的偏置值是外形偏置和磨损偏置的代数和。

刀具的外形偏置用于非基准刀具与基准刀具安装位置误差的补偿,刀具磨损补偿其本意是控制刀具磨损造成的位置变化,故其一般是用于尺寸的微调。数控车削加工时正是利用这个磨损偏置对加工尺寸进行微调,实现加工尺寸的精确控制,其中,X和Z磨损偏置分别用于控制工件的径向和轴向尺寸。

图5-22 刀具偏置画面及操作软键

a)外形偏置画面 b)磨损偏置画面 c)偏置值的操作软键

在利用刀具的外形磨损偏置控制工件尺寸时,是将程序表述的加工轨迹同时微调移动,因此,在编程之前必须对工件尺寸进行适当处理,保证尺寸微调时各尺寸均在各自的公差范围内变化。实际中常常将有公差的尺寸处理成对称公差的中值基本尺寸进行编程。

有关刀具偏置画面的进入,偏置值的输入和修改等操作详见3.10.1节中的介绍。就尺寸调整与控制而言,仅需采用图5-22c中的[+输入]或[输入]软键即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。