刀具的几何偏置对刀设定工件坐标系不同于G50或G54~G59这些专门设置的工件坐标系指令,它是借用刀具指令中调用刀具补偿时能够对刀尖位置进行偏置的特点而用于工件坐标系的设定。

刀具偏置对刀设定工件坐标系时各刀具的地位是平等的,即不分标准刀与非标准刀,每把刀具均是按相同的方法对刀设定工件坐标系,且在刀具指令调用相应刀具补偿时才建立工件坐标系,刀具补偿取消时所建立的工件坐标系自动消失。

下面通过一个具体的程序示例来进行介绍。

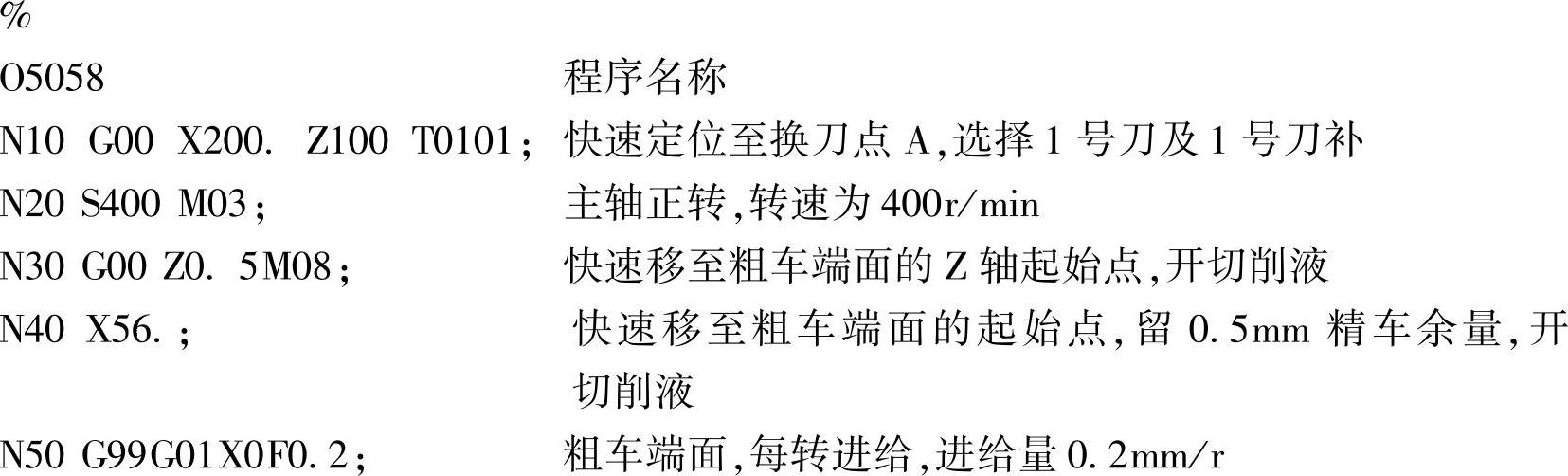

例5-2:编写图5-7所示零件的数控车削加工程序,要求采用刀具几何偏置设定工件坐标系。

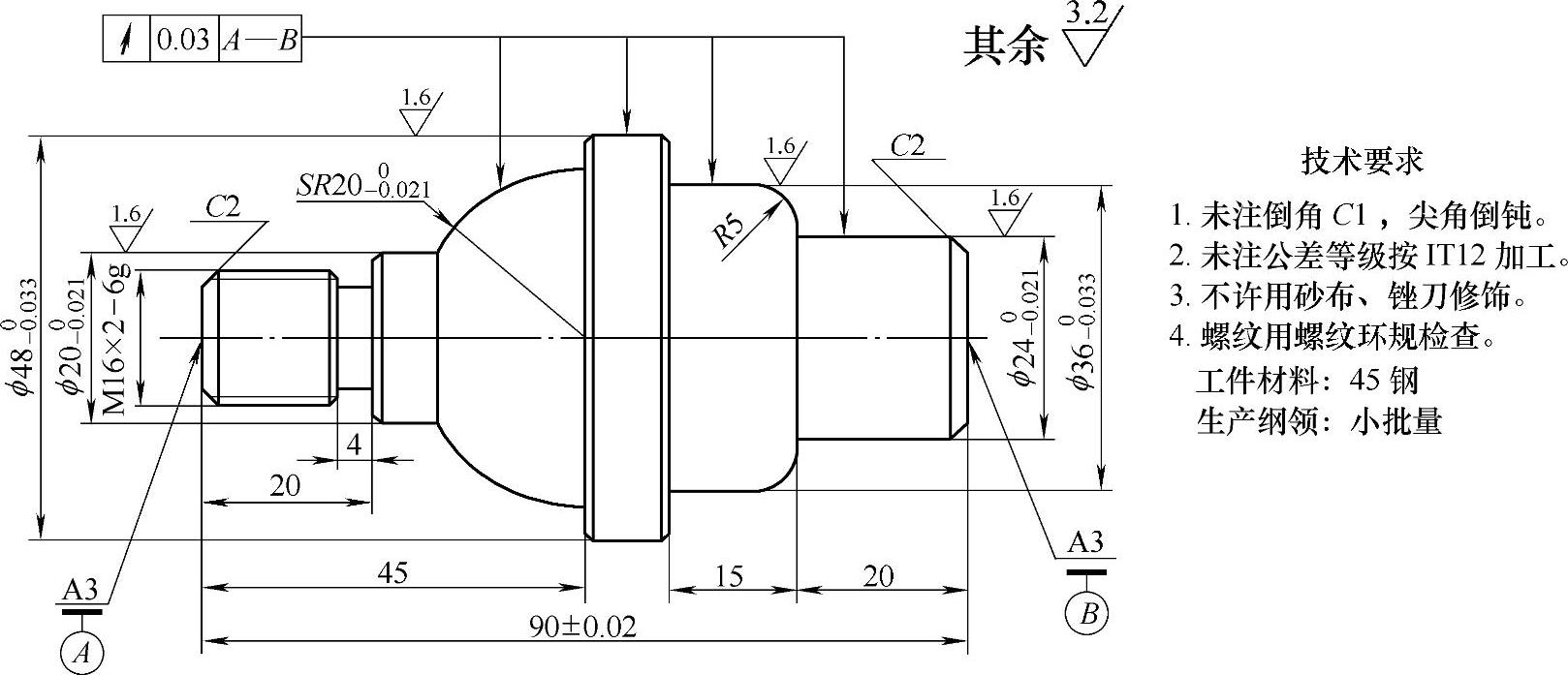

1.加工零件及加工要求(图5-7)

零件的技术要求如图5-7所示,加工要求如下:

1)分析零件结构工艺性,制定加工工艺。

2)要求手工编程,不得采用复合固定循环指令。

图5-7 刀具偏置对刀加工示例

2.零件结构及工艺性分析

该零件若用普通车床加工,则由于两个圆弧面,特别是SR200-0.021mm球面有公差要求而加工困难。但对数控加工而言,该零件外形轮廓并不复杂,加工精度要求不是很高,公差等级均在IT7左右,符合数控车削加工的要求,表面粗糙度最高为Ra1.6μm,其余为Ra3.2μm。零件几何特征主要是圆柱、圆弧、螺纹和倒角等。工件材料为45钢,加工性能较好。因此,数控车床可以完成全部工作。

但注意到其四个表面对两中心孔有圆跳动公差要求,则必须通过合理装夹来保证。

该零件最大轮廓为ϕ48mm×90mm,考虑到棒料的供应状态及加工余量,选择ϕ52mm的棒料,下料尺寸为ϕ52mm×94mm。也可以采用多件的棒料加工,即取94的整数倍。

由于该零件中间尺寸大于两端尺寸,因此,拟采用两次装夹完成。第一次加工零件右端的三个台阶圆柱。然后,再加工左半部分。

3.装夹方案

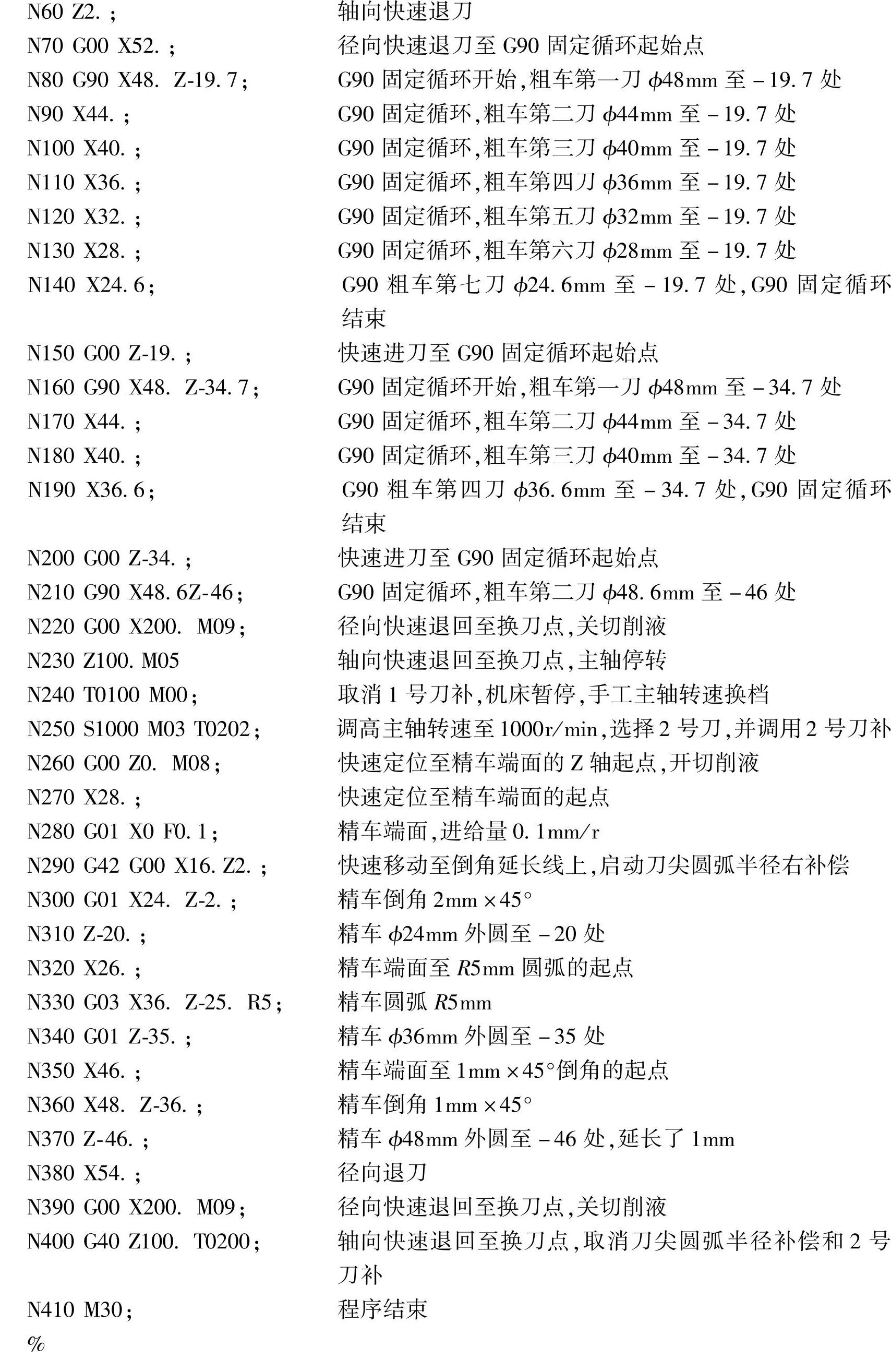

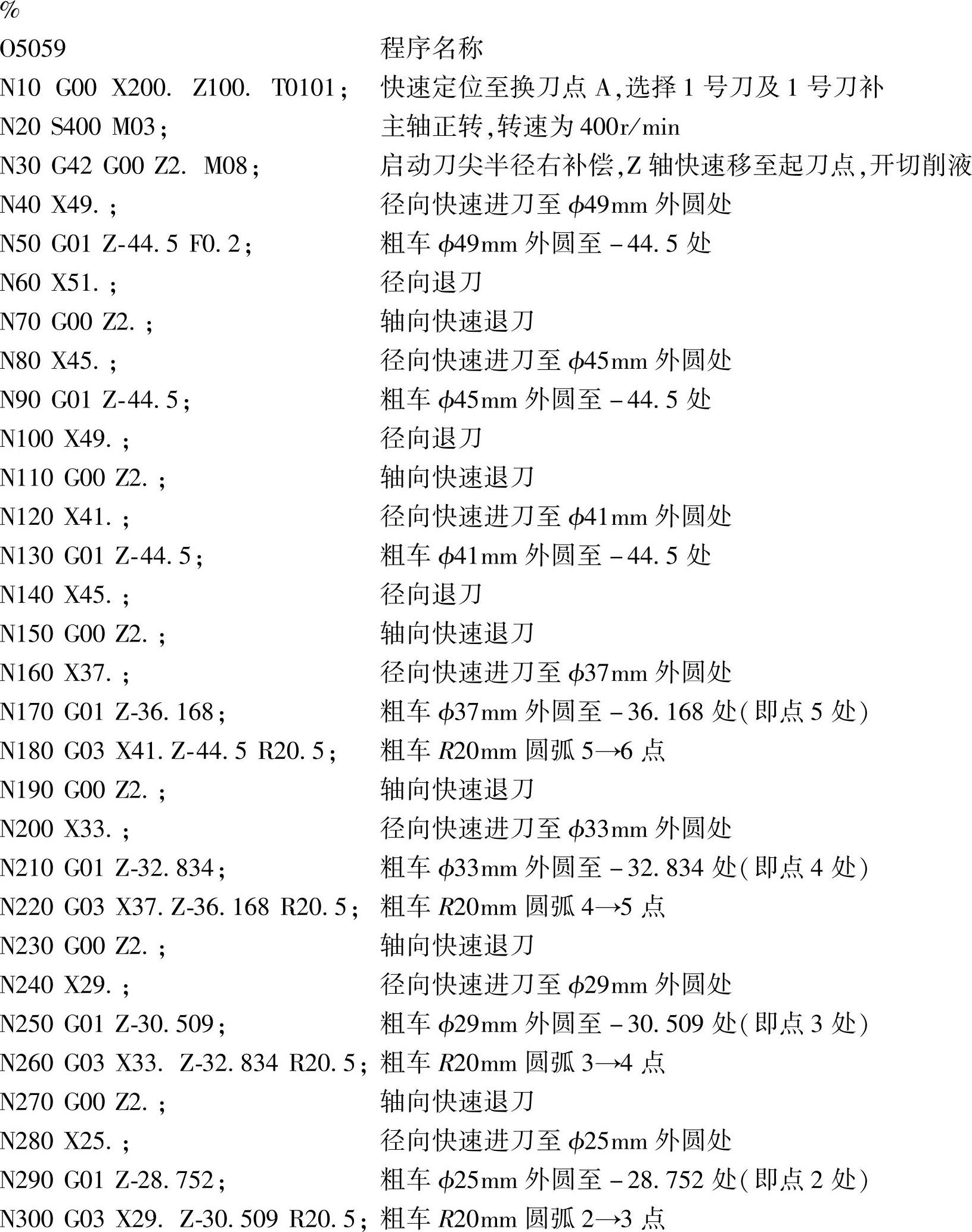

该零件直径不大,装夹面为圆柱面,第一次加工右半部分时采取通用的自定心卡盘装夹,三个台阶圆柱与中心孔必须一次装夹加工完成。加工左半部分时采取软爪装夹配合尾顶尖,用ϕ24mm圆柱面装夹,找正ϕ48mm外圆,然后手工加工中心孔,加上尾顶尖后再开始加工,以保证同轴度要求。定位方案见图5-8和图5-9。

4.加工刀具的选择

考虑到零件的结构特点及加工要求,选取机夹可转位车刀,粗车与精车分别用刀,具体刀具如下:

外圆粗车刀:T0101,刀尖半径0.4mm(并用于车端面)。

外圆精车刀:T0202,刀尖半径0.1mm。

切槽刀: T0303,刀宽B=4mm(也可用于切断)。

螺纹车刀: T0404,60°螺纹车刀。

中心钻:A3中心钻(手工钻中心孔,未示出)。

5.切削用量的选择

粗车外圆:ap=2mm,f=0.2mm/r,n=400r/min。

精车外圆:ap=0.3mm(右半部分),f=0.1mm/r,n=1000r/min;

ap=0.5mm(左半部分),f=0.1mm/r,n=1000r/min。

切槽:f=0.05mm/r,n=300r/min,刀宽B=4mm。

车螺纹:n=300r/min。

6.螺纹切削参数的确定

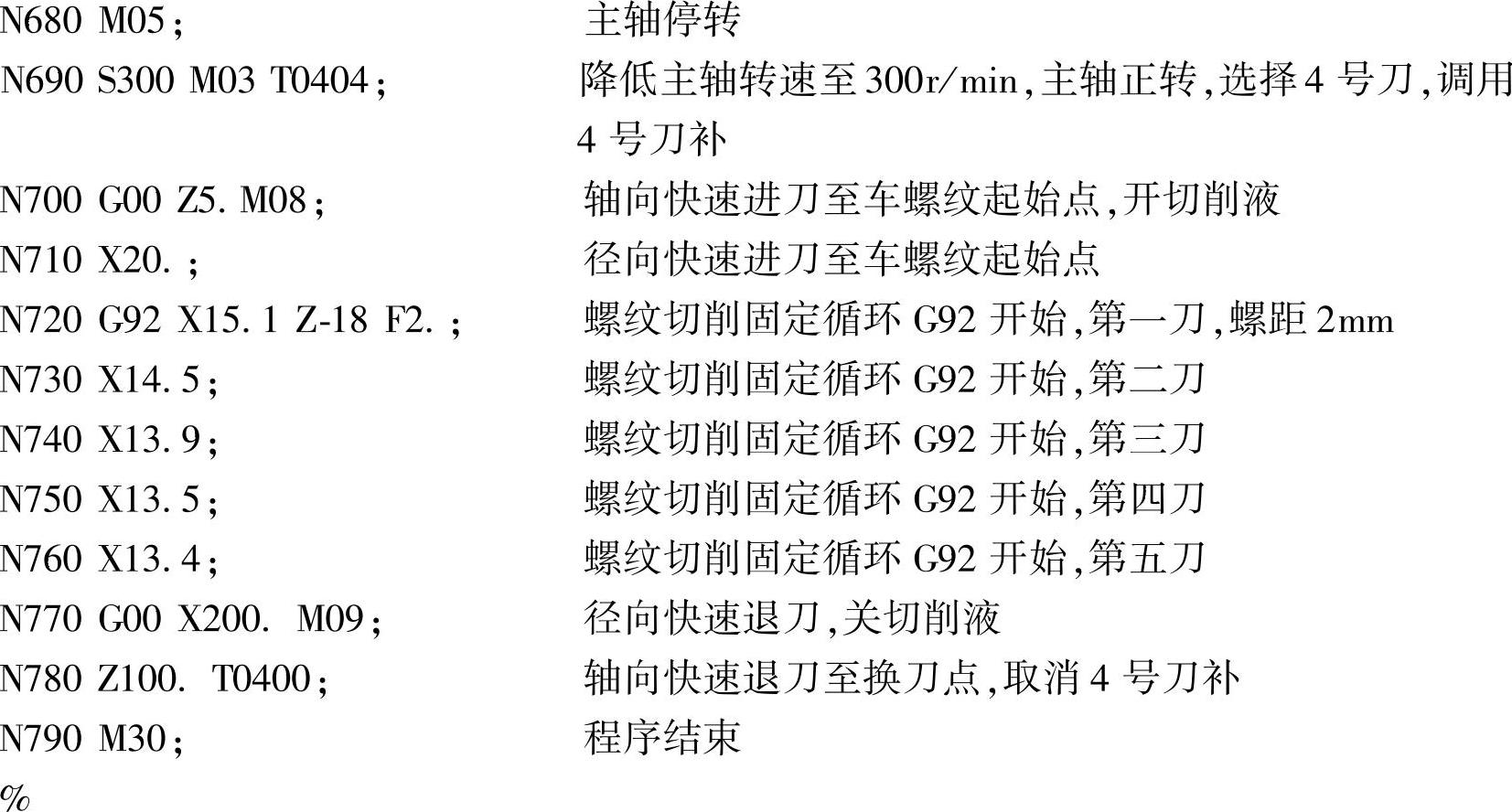

查表1-5可知,螺距为2mm的螺纹宜车5刀,每次进刀径向尺寸如表5-1所示。切入和切出距离分别为5mm和3mm。螺纹大径取ϕ15.8mm。

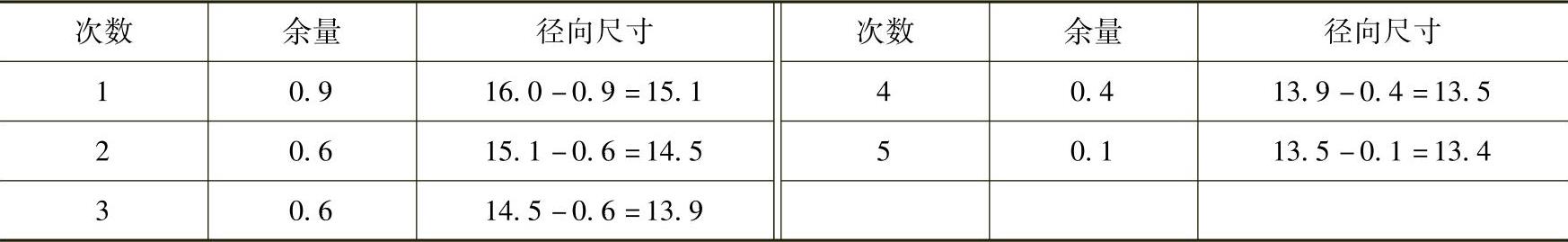

表5-1 每次进刀径向尺寸 (单位:mm)

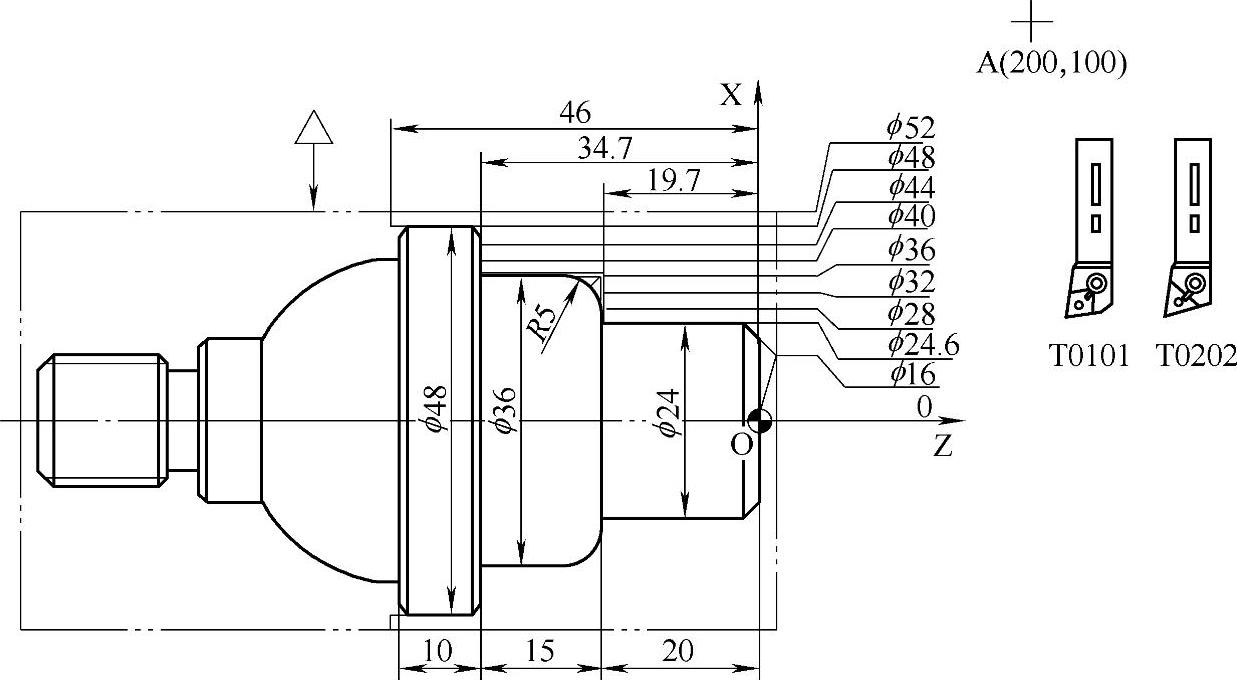

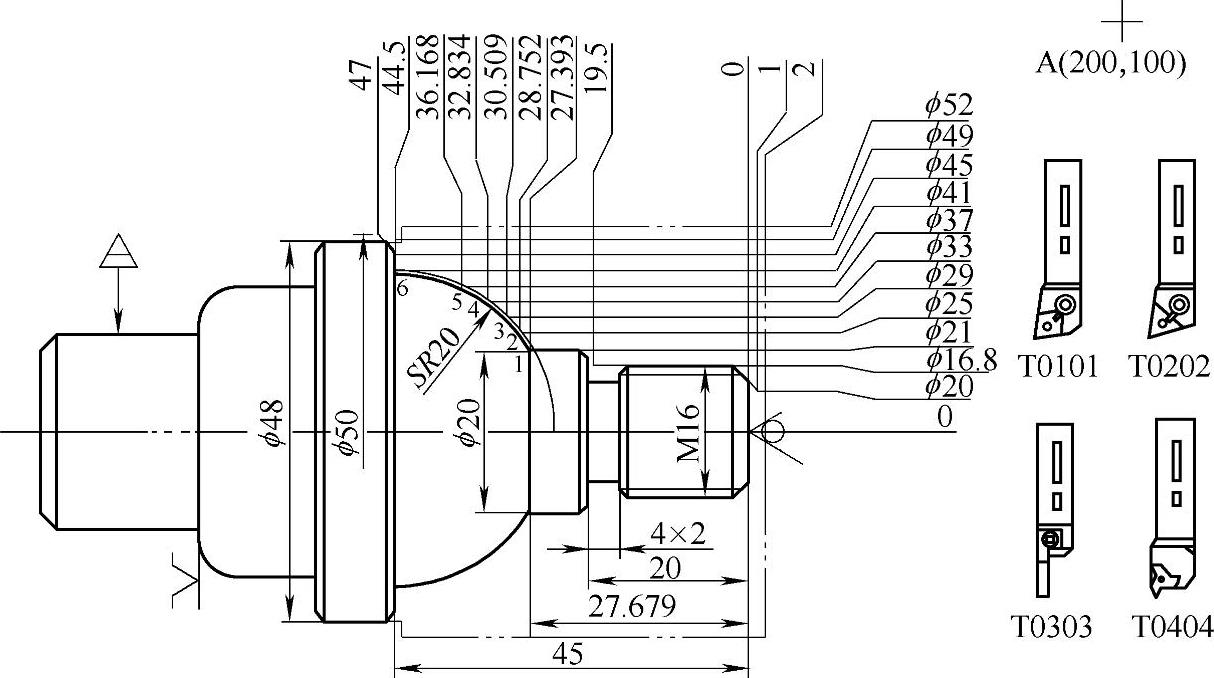

7.工件坐标系及相关位置点的选择

零件右半部分的加工采用端面中心作为工件坐标系,设置一个换刀点A(200,100)。零件左端加工时由于采用手工车端面保证工件长度后再开始加工,所以仍然采用工件外端面中心作为工件坐标系。也设置一个换刀点A(200,100)。具体见图5-8和图5-9。

图5-8 右半部分的刀具路径

8.加工工艺路线(https://www.xing528.com)

右端的加工工艺路线为:粗车端面→粗车外圆→精车端面→精车外圆。

掉头手工车端面,保证工件长度,找正装夹,手动钻中心孔,上尾顶尖,开始加工。

左端的加工工艺路线为:粗车端面→粗车外圆(含圆弧面)→车槽(含倒角)→精车外圆(含圆弧面)→车螺纹。

9.走刀路径的确定

由于复合循环指令后面会专门介绍,所以本例不采用G73/G70指令编程。因为右半部分为圆柱台阶面,故采用了比较适合的固定循环指令G90编程。左半部分采用最基本的G01/G03指令编程。

粗车时未考虑倒角和R5mm圆弧的加工,因为其最大背吃刀量处不到2mm,故直接由精车刀切削,仅是瞬间大吃刀量,不影响倒角和倒圆角的要求。按直角处理后,简化了粗车程序。

右半部分的加工刀具路径如图5-8所示。换刀点为A点,采用两把刀具(不加工中心孔),精车余量0.3mm(单面余量),刀具路径为G90固定循环加工。

左半部分的加工刀具路径如图5-9所示。考虑到零件轮廓复杂,留精加工余量0.5mm(单面余量),且分层切削至圆弧面时,采取沿曲面切削的方式,使精加工的余量均匀,这对后续精加工保证球面的尺寸精度有利。左侧软爪装夹,可考虑用铜皮包覆。

图5-9 左半部分的刀具路径

10.数值计算

在图5-8和图5-9中,相关节点的坐标均是借助于AutoCAD作图获得,其尺寸值在图中均已标出。

11.参考程序

(1)右半部分的参考程序

程序说明:

1)采用刀具偏置建立工件坐标系。程序加工之前,必须分别对T01和T02号刀具进行对刀,将工件坐标系原点偏置值输入01号和02号刀具偏置存储器中。

2)由于工件为阶梯状结构,故采用了单一固定循环指令G90进行粗车。

3)注意切削液指令M08和M09一般成对使用。

4)由于程序在精车加工时启用了刀尖圆弧半径补偿,因此在程序执行前,还必须将刀尖圆弧半径R=0.1mm和理论刀尖方向号T=3输入到02号刀具偏置存储器中。

(2)左半部分的参考程序

程序说明:

1)采用刀具偏置对刀建立工件坐标系,因此,程序执行之前必须分别对每把刀具进行对刀。

2)采用刀尖圆弧半径补偿,因此还必须输入刀尖圆弧半径补偿参数。

3)粗车R20mm球面时采用圆弧逼近零件表面,使得精车加工余量非常均匀,有利于球面加工质量的保证。

4)螺纹尾部的倒角由切断刀完成,简化了刀具配置。

5)螺纹加工采用了固定循环指令G92,简化了编程。

6)精车外轮廓时顺便将ϕ48mm外圆的倒角加工出来,倒角时延长了约1mm轨迹。

7)程序加工之前,必须先手工车端面,钻中心孔,并调好尾顶尖。

8)由于使用了尾顶尖,为安全起见,进刀时先快速移动Z轴,然后再移动X轴。退刀时则刚好相反,先退X轴,再退Z轴至换刀点。

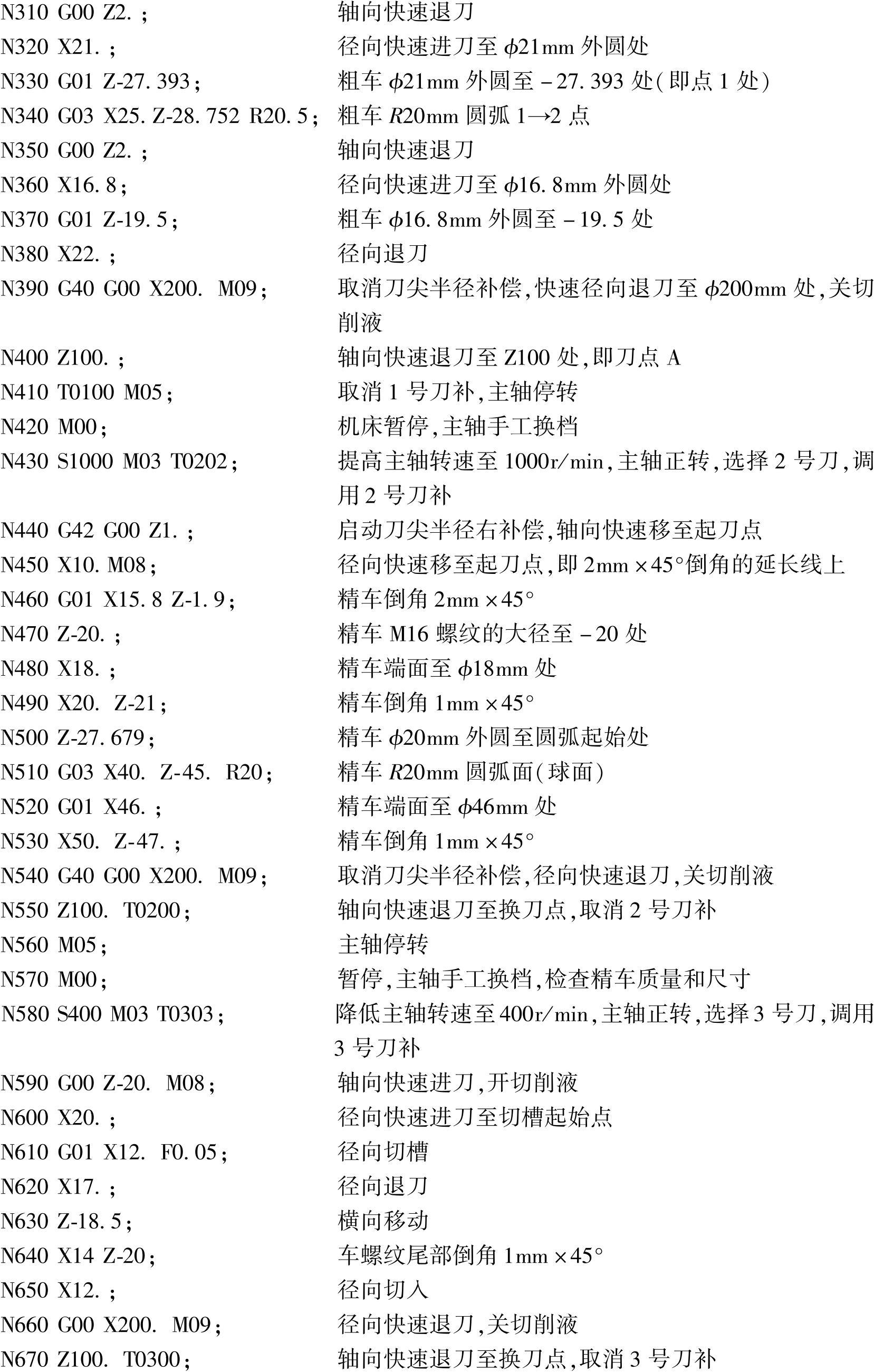

12.刀具几何偏置对刀程序的对刀说明及操作分析

本节介绍的数控加工程序是基于刀具几何偏置设定工件坐标系的。这种加工程序中,各把刀具之间的位置误差已经在几何偏置对刀时一并进行了设置,因此不存在标准刀与非标准刀之分。也就是说每把刀具只需按图5-6所示的原理分别对刀即可。

多刀对刀时,由于采用试切法等可能存在误差,这时不需要重新对刀,只需通过磨损补偿进行修调即可。例如图5-10所示,若T0202号刀具精加工后测量的结果是外径尺寸偏小0.12mm,长度尺寸长了0.25mm,则将+0.12和-0.25分别输入到W02号磨损补偿存储器中的X和Z栏即可,下一个零件加工时就不存在这个误差了。3号和4号偏置值的修调读者可自行分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。