复合固定循环指令有G70~G76共七个,这里主要介绍以下五个。

1.外圆粗车循环指令G71

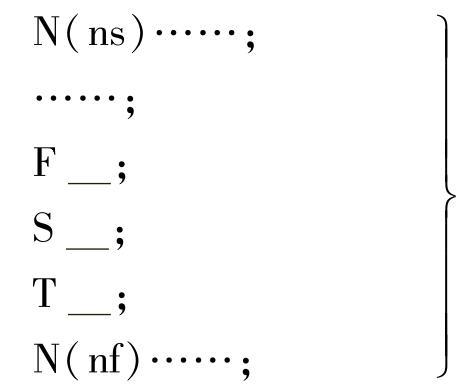

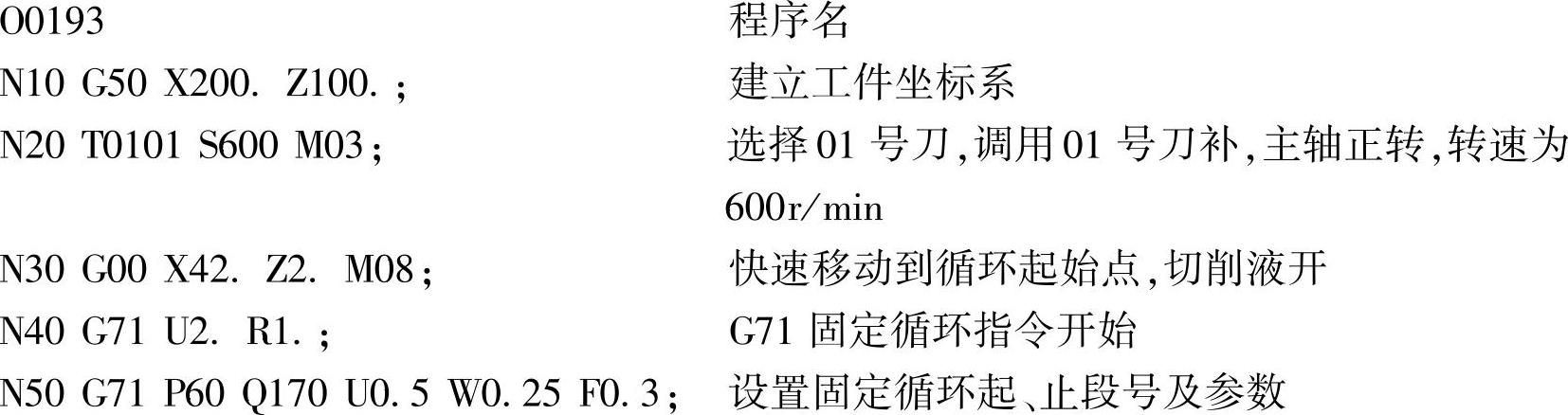

(1)指令格式与动作分析 G71编程指令格式如下。

G71 U(Δd)R(e);

G71 P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

从顺序号ns到nf的程序段,用于指定A→A′→B的运动指令,也是精车工件形状的程序段,这段指令一般紧接着G71指令编写,描述零件表面的轮廓形状

其中,Δd——背吃刀量(半径指定),不带符号数,切削方向A→A′方向决定,该值是模态的,即直到指定其他值以前一直有效,其可以由参数(参数号5132)设定,参数可由程序指令改变;

e——退刀量,是模态的,直到其他值指定前不会改变,其值可以由参数(参数号5133号)设定,也可由程序指令指定;

ns——精车加工程序第一个程序段的顺序号;

nf——精车加工程序最后一个程序段的顺序号;

Δu——X方向精加工余量(双面余量)的距离和方向;

Δw——Z方向精加工余量的距离和方向。

f、s、t——G71指令粗车循环过程中的F、S或T功能,包含在ns到nf程序段中的任何F、S或T功能在循环中被忽略。

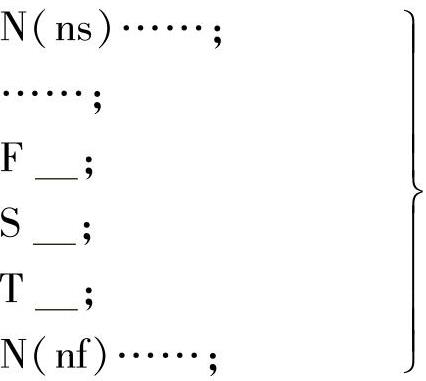

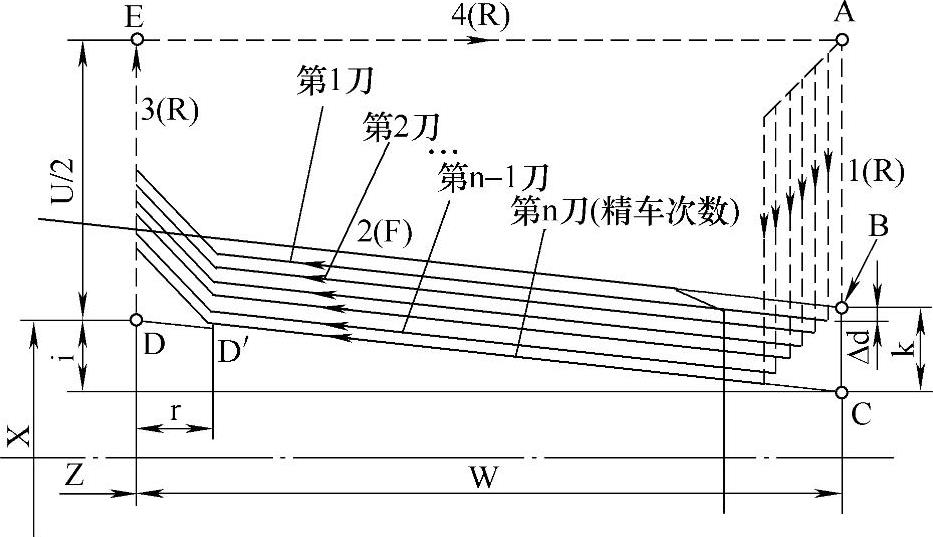

G71指令加工过程的动作循环简图如图1-91所示。

说明:

1)G71指令适合于加工长径比较大的轴类零件。

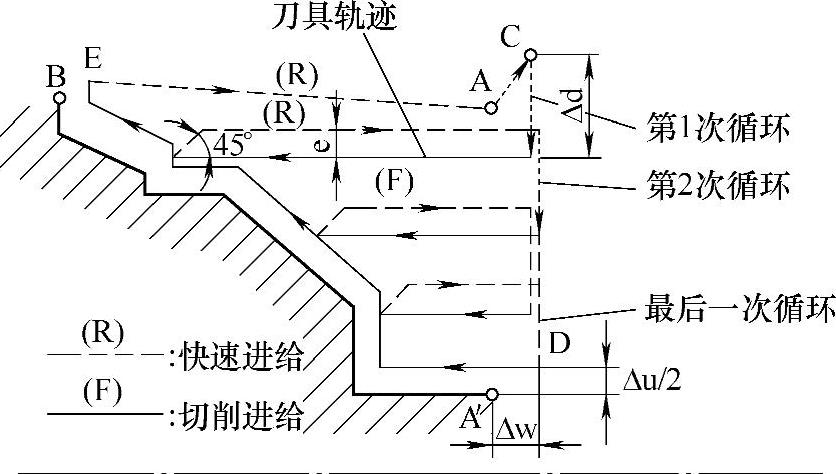

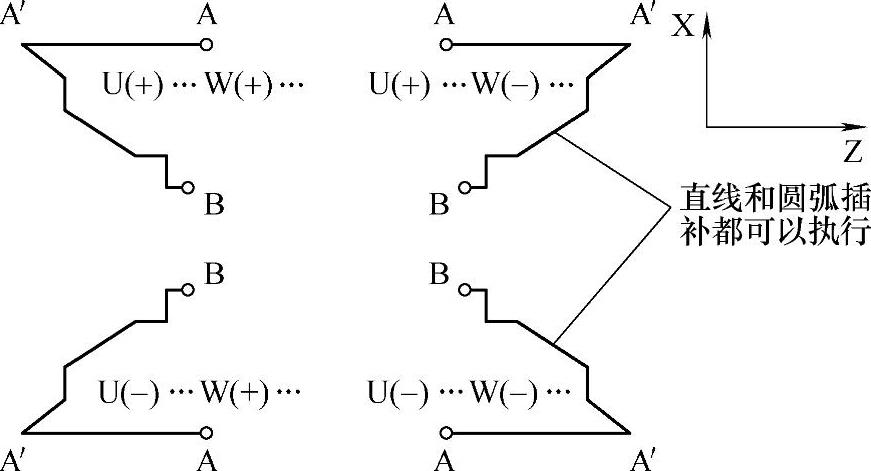

2)零件的X轴数值沿Z的方向必须单向递增或递减。G71有四种切削方式,各种切削方式的Δu和Δw的符号如图1-92所示。图1-92中,上面两图为加工外形表面的运动轨迹,下面两图为加工内形表面的运动轨迹。

图1-91 G71指令的动作循环

图1-92 G71的四种切削方式

3)A和A′之间的刀具轨迹是在顺序号为“ns”的程序段中指定的G00或G01指令,该程序段不能进行Z轴的移动,如果需要的话,必须另起一个程序段指定。当A和A′之间的刀具轨迹用G00或G01编程时,沿AA′的切削是在G00或G01方式完成的,一般以G00为好,可提高加工效率。

4)C点的坐标在G71指令中没有直接给出具体值,数控系统根据A′和B点坐标值、Δu、Δw和Δd自动计算并确定其坐标值。

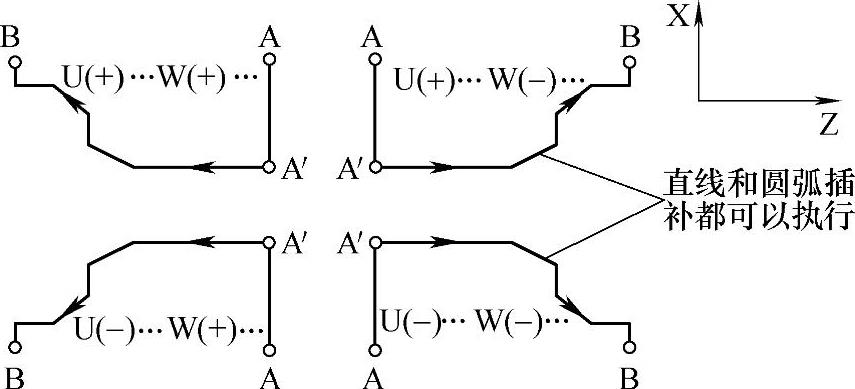

图1-93 G71指令加工示例零件图

5)外圆粗车加工循环由带有地址P和Q的G71指令实现。在ns至nf程序段指令中指定的F、S和T功能无效。但是,在G71程序段或前面程序段中(当G71指令中未指定F、S和T时)指定的F、S和T功能有效。

当用恒表面切削速度控制时,在ns至nf程序段指令中指定的G96或G97无效,而在G71程序段或以前的程序段中指定的G96或G97有效。

6)顺序号“ns”和“nf”之间的程序段不能调用子程序。

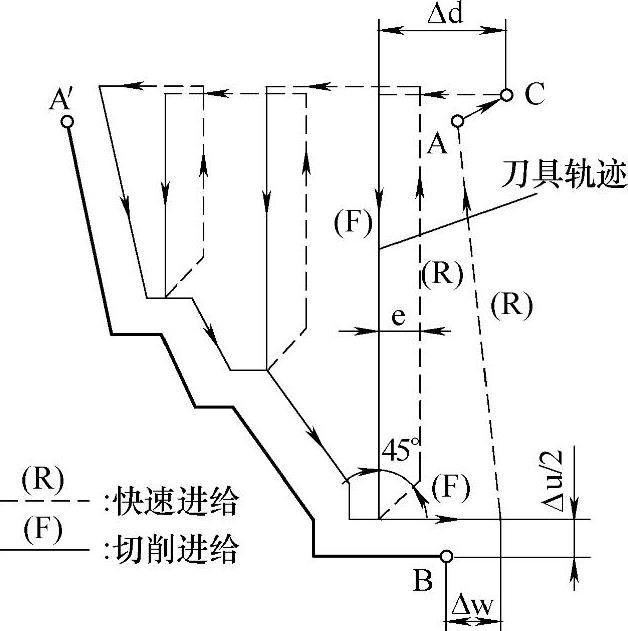

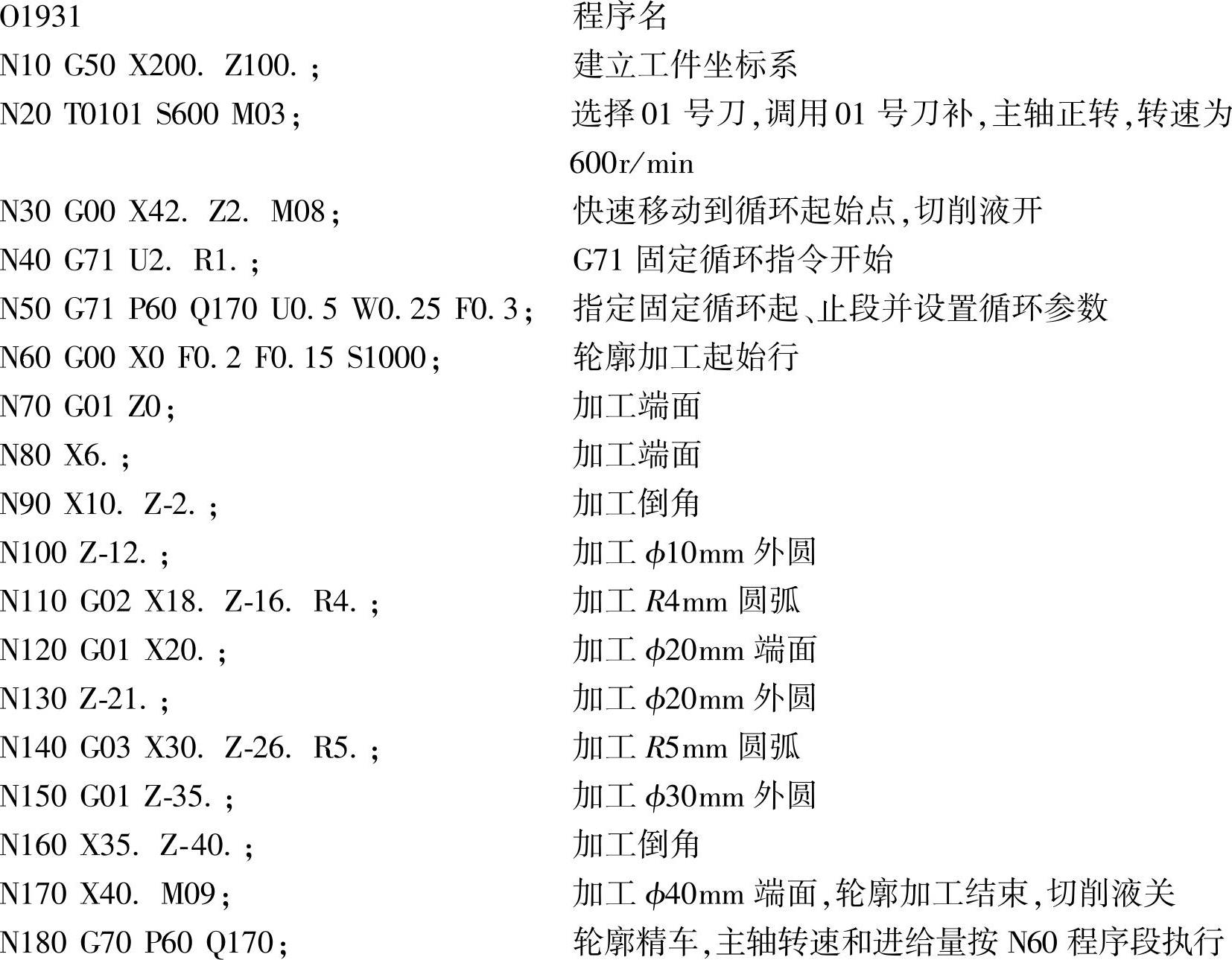

(2)加工示例 以图1-93所示图形为例。已知条件:毛坯外圆直径为ϕ40mm,工件坐标系建在零件右端面中心,采用T0101号车刀,主轴转速为600r/min,进给速度为0.3mm/r,端面进给速度为0.2mm/r,起刀点坐标为(200,100),循环起始点坐标为(42,2),背吃刀量为2.0mm,退刀量为1.0mm,X方向的精加工余量为0.5mm,Z方向的精加工余量为0.25mm。加工程序如下。

2.端面粗车循环指令(G72)

G72编程指令格式如下。

G72 W(Δd)R(e);

G72 P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

从顺序号ns到nf的程序段,用于指定A→A′→B的运动指令,也是精车工件形状的程序段,这段指令一般紧接着G72指令编写,描述零件表面的轮廓形状

其中,Δd——背吃刀量,不带符号数,切削方向A→A′方向决定,该值是模态的,即直到指定其他值以前一直有效,其可以由参数(参数号5132)设定,参数可由程序指令改变;

e——退刀量,是模态的,直到其他值指定前不会改变,其值可以由参数(参数号5133号)设定,也可由程序指令指定;

ns——精车加工程序第一个程序段的顺序号;

nf——精车加工程序最后一个程序段的顺序号;

Δu——X方向精加工余量(双面余量)的距离和方向;

Δw——Z方向精加工余量的距离和方向;

f、s、t——G72指令粗车循环过程中的F、S或T功能,包含在ns到nf程序段中的任何F、S或T功能在循环中被忽略。

G72指令加工过程的动作循环简图如图1-94所示。

由上述介绍可以看出,除进给运动方向是与X轴平行外,其他参数的含义与G71基本相同。

说明:

1)G72指令适合于加工长径比较小的盘类零件。

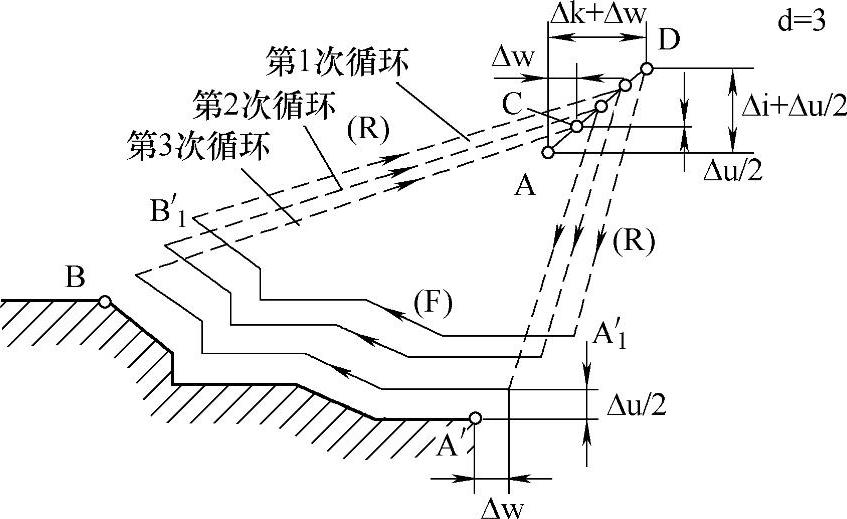

2)零件的Z轴数值沿X的方向必须单向递增或递减。G72有四种切削方式,各种切削方式的Δu和Δw的符号如图1-95所示。图1-95中,上面两图为加工外形表面的运动轨迹,下面两图为加工内形表面的运动轨迹。

图1-94 G72指令的动作循环

图1-95 G72的四种切削方式

3)A和A′之间的刀具轨迹是在顺序号为“ns”的程序段中指定的G00或G01指令,该程序段不能进行X轴的移动,如果需要的话,必须另起一个程序段指定。当A和A′之间的刀具轨迹用G00或G01编程时,沿AA′的切削是在G00或G01方式完成的,一般以G00为好,可提高加工效率。

4)C点的坐标在G72指令中没有直接给出具体值,数控系统根据A′和B点坐标值、Δu、Δw和Δd自动计算并确定其坐标值。

5)端面粗车加工循环由带有地址P和Q的G72指令实现。在ns至nf程序段指令中指定的F、S和T功能无效。但是,在G72程序段或前面程序段中(当G72指令中未指定F、S和T时)指定的F、S和T功能有效。

当用恒表面切削速度控制时,在ns至nf程序段指令中指定的G96或G97无效,而在G72程序段或以前的程序段中指定的G96或G97有效。

6)顺序号“ns”和“nf”之间的程序段不能调用子程序。

3.型面粗车循环指令G73

G73编程指令格式如下。

G73 U(Δi)W(Δk)R(d);

G73 P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);

从顺序号ns到nf的程序段,用于指定A→A′→B的运动指令,也是轮廓加工形状的程序段,这段指令一般紧接着G73指令编写,描述零件表面的轮廓形状

其中,Δi——X方向退刀量的距离和方向(半径指定),其实质是X方向的总加工余量,该值是模态的,可由参数(参数号5135)指定或由程序指令改变;

Δk——Z方向退刀量的距离和方向,其实质是Z方向的总加工余量,该值是模态的,可由参数(参数号5136)指定或由程序指令改变;

d——分割数,即粗车循环次数,该值是模态的,可由参数(参数号5137)指定或由程序指令改变;

ns——精车加工程序第一个程序段的顺序号;

nf——精车加工程序最后一个程序段的顺序号;

Δu——在X方向加工余量的距离和方向,一般为直径指定;

Δw——在Z轴方向切削余量的距离和方向。

f、s、t——G73指令粗车循环过程中的F、S或T功能,包含在ns到nf程序段中的任何F、S或T功能在循环中被忽略。

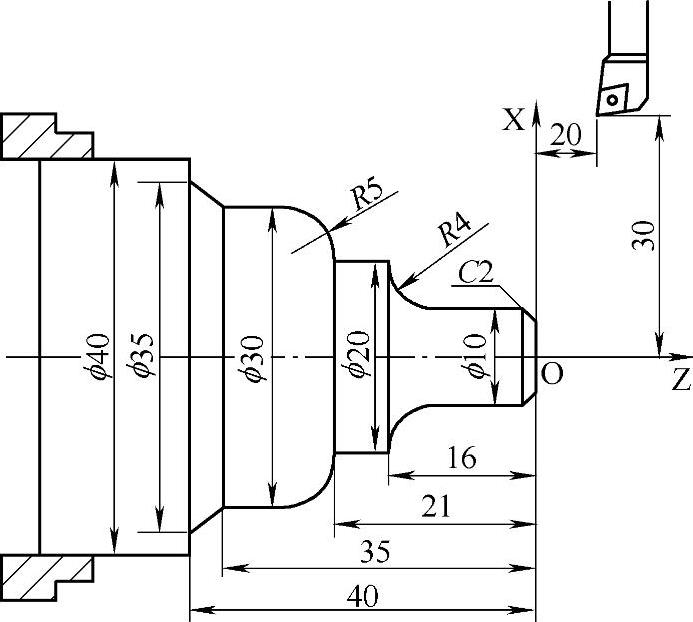

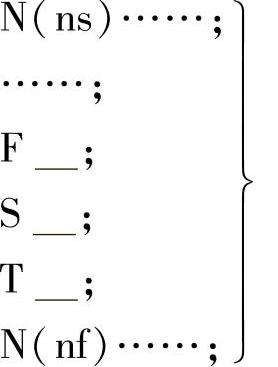

G73指令加工过程的动作循环简图如图1-96所示。

图1-96 G73指令的动作循环

说明(可参照G71说明对照阅读):

1)G73指令适合于加工毛坯采取铸造、锻造等方法制造的外形近似于工件精加工后形状的零件。

2)Δi、Δk和d之间是有一定联系的,切削次数d多,则每一次循环切削的背吃刀量就小。

3)零件的X轴或Z轴方向不必单向递增或递减。G73有四种切削方式,各种切削方式的Δu和Δw的符号如图1-97所示。图1-97中,上面两图为加工外形表面的运动轨迹,下面两图为加工内形表面的运动轨迹。(https://www.xing528.com)

4)A和A′之间的刀具轨迹是在顺序号为“ns”的程序段中指定的G00或G01指令,G73指令允许该程序段同时有X和Z轴坐标值。当A和A′之间的刀具轨迹用G00或G01编程时,沿AA′的切削是在G00或G01方式完成的,一般以G00为好,可提高加工效率。

图1-97 G73的四种切削方式

5)C点和D点的坐标在G73指令中没有直接给出具体值,数控系统根据A点坐标值、Δu、Δw和Δi、Δk自动计算并确定其坐标值。

6)型面粗车加工循环由带有地址P和Q的G73指令实现。在ns至nf程序段指令中指定的F、S和T功能无效。但是,在G73程序段或前面程序段中(当G73指令中未指定F、S和T时)指定的F、S和T功能有效。

当用恒表面切削速度控制时,在ns至nf程序段指令中指定的G96或G97无效,而在G73程序段或以前的程序段中指定的G96或G97有效。

7)顺序号“ns”和“nf”之间的程序段不能调用子程序。

4.精车循环指令G70

G70指令是专门设计与G71/G72/G73指令配合进行精加工的指令。在这三个粗加工循环指令的nf程序段后接一个G70指令,即可按ns→nf的程序段切出G71/G72/G73三个指令留下的精加工余量,完成零件的全部车削加工。

(1)指令格式及说明 编程格式如下。

G70 P(ns)Q(nf);

其中,ns——精加工程序第一个程序段的顺序号;

nf——精加工程序最后一个程序段的顺序号。

说明:

1)精加工指令中的ns和nf已在相应的粗加工循环指令中写出,这里要与其呼应。

2)在G71、G72、G73程序段中规定的F、S和T功能无效,但在执行G70时顺序号“ns”和“nf”之间指定的F、S和T有效。

3)G70到G73中ns到nf间的程序段不能调用子程序。

4)G70循环指令运行结束后,系统执行G70程序段的下一个程序段。

5)G70循环指令的动作循环是,在G71/G72/G73指令结束后,刀具移动至循环起始点A,精车循环指令的动作是A→A′→B→A,其中A′→B段为精加工切削动作,其余为相当于G00的快速运动。

(2)加工示例 以下列举两例进行介绍。

1)加工示例一:将图1-93所示零件的加工程序增加G70指令,改造成为外圆粗、精车固定循环加工程序。改造后的程序如下。

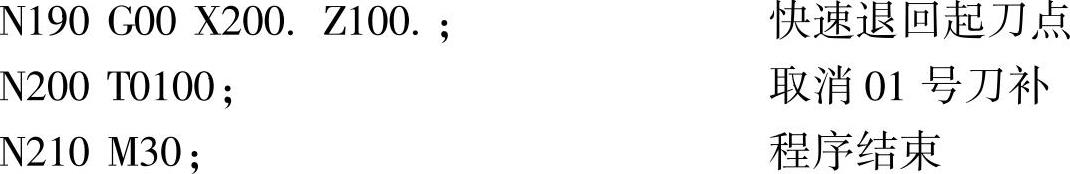

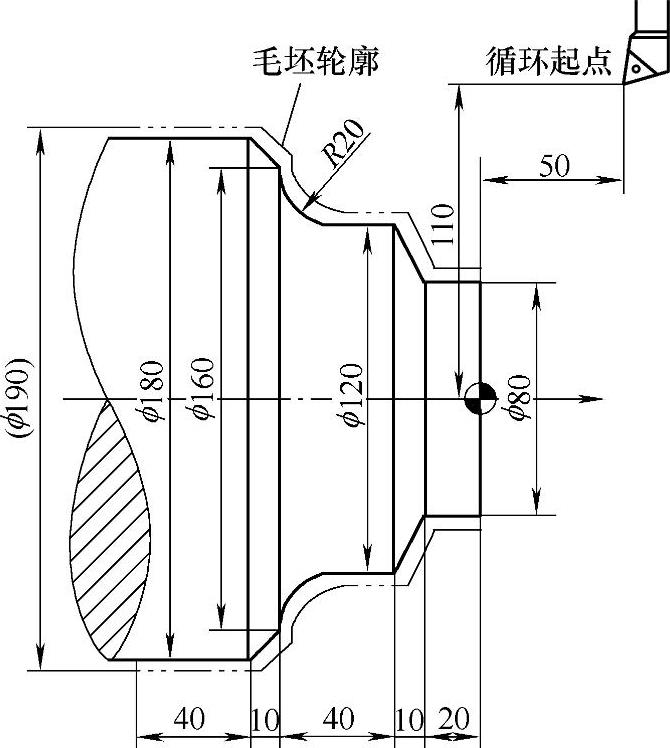

2)加工示例二:G73与G70配合的加工示例,如图1-98所示。已知条件:模锻件毛坯,X和Z轴方向的单面精加工余量均为0.5mm,工件坐标系建在零件右端面中心,采用T0101号车刀,主轴转速为800r/min,进给速度为150mm/min,起刀点坐标为(300,150),循环起始点坐标为(220,50),X方向的加工余量为10mm,Z方向的加工余量为4mm,X方向的精加工余量为0.4mm,Z方向的精加工余量为0.2mm。参考程序如下。

图1-98 G73与G70指令加工示例零件图

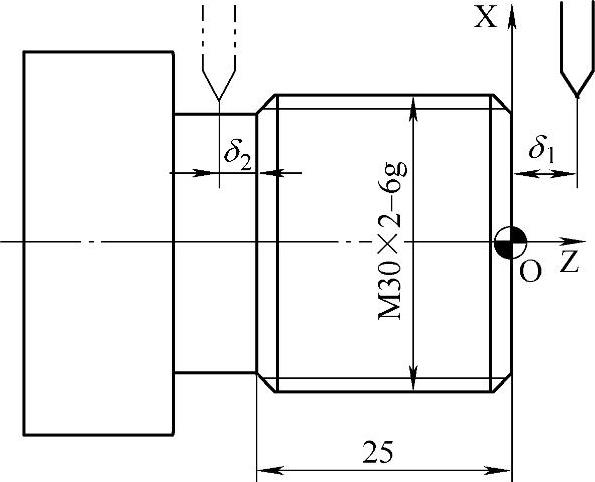

5.螺纹车削重复循环指令(G76)

FANUC 0i mate-TC系统共提供了三个螺纹的加工指令。前面已经介绍了两个螺纹加工指令——G32和G92,这里介绍第三个螺纹加工指令——螺纹车削重复循环指令G76。

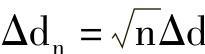

G76指令的切削方式采取的是单侧刃切入加工的方法,如图1-99所示。

说明:

1)单侧切入,最后一刀双刃切削。

2)为保证每一次的切削面积Ac不变,第n次的切入量等于第一次切入量Δd的 倍,即

倍,即 。

。

3)除第一次背吃刀量外,其余各次背吃刀量及切削次数n由系统自动计算。

图1-99 单侧刃切入加工方式

G76指令的编程格式:

G76 P(m)(r)(a)Q(Δdmin)R(d);

G76 X(U)Z(W)R(i)P(k)Q(Δd)F(L);

其中,m——重复次数(1~99),该值是模态的,可用参数(参数号5142)设定,也可由程序指令改变;

r——螺纹尾部倒角量,两位数(00~99)指定,当螺纹导程由L表示时,数据单位为0.1L,所以倒角量可以设定在0.0L~9.9L之间;该值是模态的,可用参数(参数号5130)设定,也可由程序指令改变,倒角方向为45°;

a——刀尖角度,可以选择80°、60°、55°、30°、29°和0°六种中的一种,由两位数规定;该值是模态的,可用参数(参数号5130)设定,也可由程序指令改变;

Δdmin——最小背吃刀量(μm),X轴方向的半径编程指定,当一次循环运行的背吃刀量( )小于Δdmin时,背吃刀量钳制在此值;该值是模态的,可用参数(参数号5140)设定,也可由程序指令改变;

)小于Δdmin时,背吃刀量钳制在此值;该值是模态的,可用参数(参数号5140)设定,也可由程序指令改变;

d——精加工余量(μm),X轴方向的半径编程指定,该值是模态的,可用参数(参数号5141)设定,也可由程序指令改变;

X(U)、Z(W)——螺纹切削终点的绝对(增量)坐标值,其中X相当于螺纹小径;

i——锥度螺纹半径差,X轴方向的半径编程指定,如果i=0,则表示为圆柱螺纹,可省略;

k——螺纹牙型高度(X轴方向的高度)(μm),X轴方向的半径编程指定,可按经验公式k=0.6495P计算(P为螺距);

Δd——第一刀背吃刀量(μm),X轴方向的半径编程指定;

L——螺纹导程(指Z轴方向的螺纹导程)。

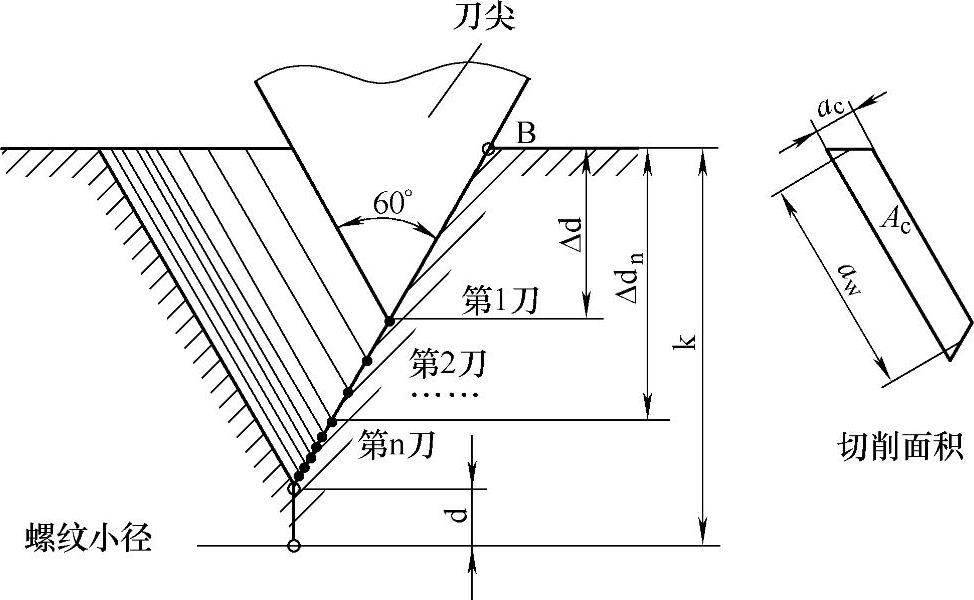

m、r和a三个参数用地址P同时指定,例:当m=2,r=1.2L,a=60°时,指定如下(L是螺纹导程): 。

。

说明:

1)由地址P、Q和R指定数据的意义取决于X(U)和Z(W)的存在。

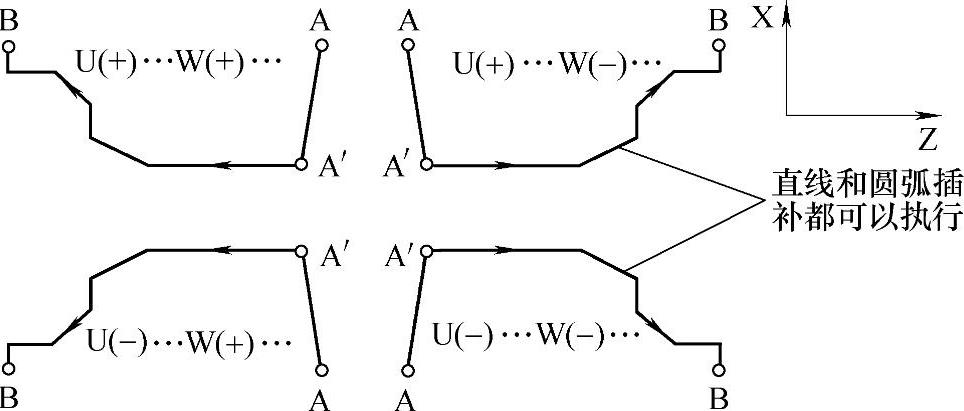

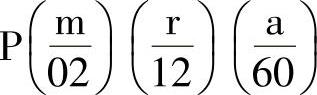

2)G76指令固定循环加工共有四种对称的进刀图形,如图1-100所示,其中图1-100a、c为切削外螺纹,图1-100b、d为切削内螺纹。

3)U、W的符号由刀具轨迹AC和CD的方向决定;R的符号由刀具轨迹AC的方向决定;P和Q的符号总是正值(+)。

4)B(C)和D之间的进给速度由地址F指定,而其他轨迹则是快速移动。

5)螺纹切削的注意事项与G32和G92基本相同。

6)倒角值对于G92螺纹切削循环也有效。

图1-100 G76螺纹切削重复循环

a)U<0,W<0,i<0 b)U>0,W<0,i>0 c)U<0,W<0,i>0且|i|≤|U/2| d)U>0,W<0,i<0且|i|≤|U/2|

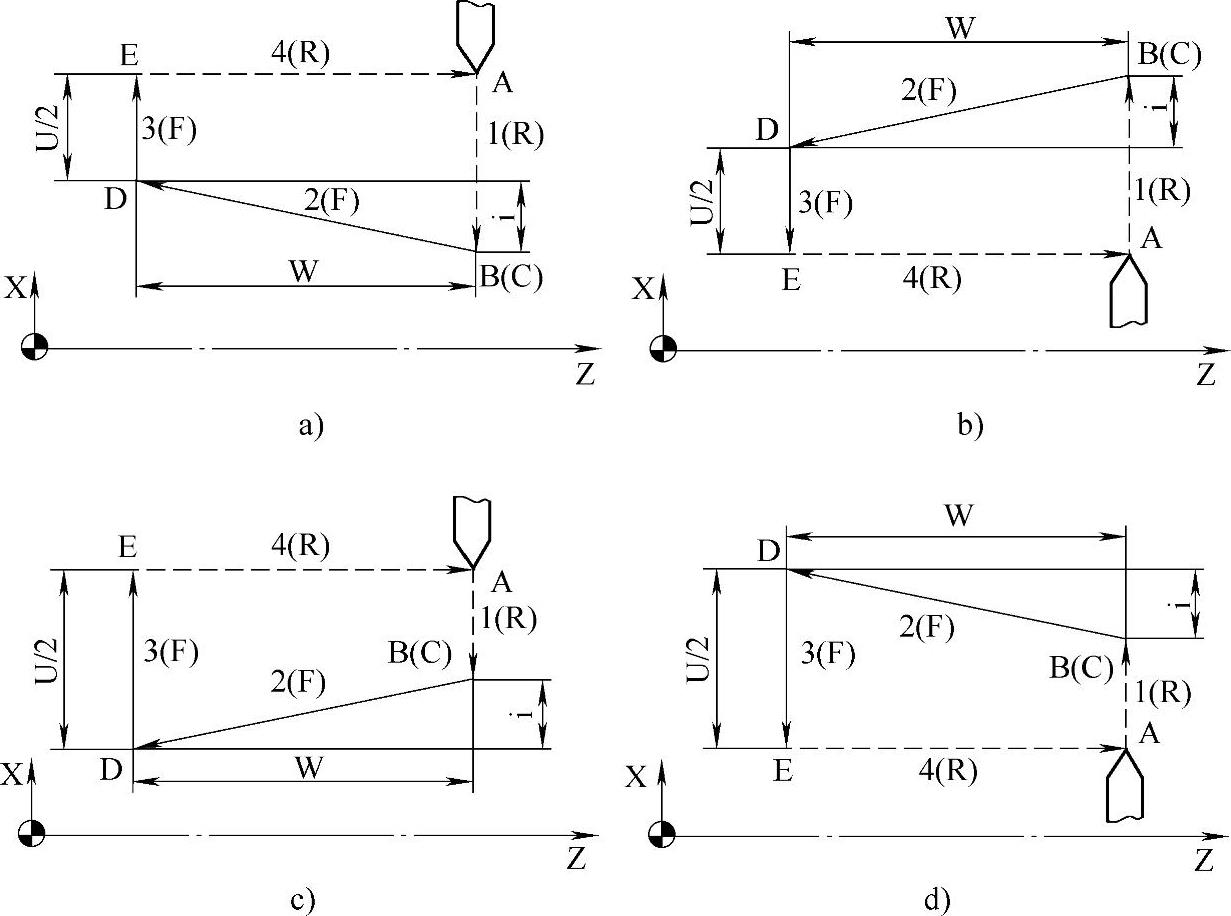

G76指令动作循环分析如图1-101所示。

图1-101 螺纹车削循环刀具轨迹

1)循环动作可描述为1(R)→2(F)→3(R)→4(R)。

2)B(C)点是一个理想位置点,刀尖到达的实际点与切削循环的刀数有关,A→B(C)轨迹实际上是一条折线。

3)切削运动轨迹B(C)→D简称为C→D轨迹,也是随循环参数r(螺纹尾部倒角量)的设置不同而变化的。

4)动作D→E→A是快速退刀动作,其轨迹是两段直线运动。

G76指令加工示例(图1-102)。

O1102

N10 T0303;

N20 G97 S400 M03;

N30 G00 X32.0 Z4.0 M08;

N40 G76 P010060 Q100 R100;

N50 G76 X27.4 Z-27.0 R0 P1300 Q450 F2.0;

N60 G00 X200.0 Z100.0 M09;

N70 T0300 M05;

N80 M30;

图1-102 G76指令加工示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。