1.外圆、内孔车削固定循环指令G90

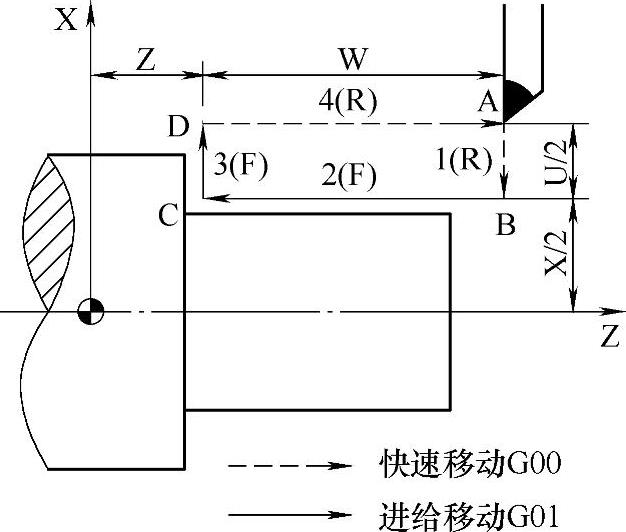

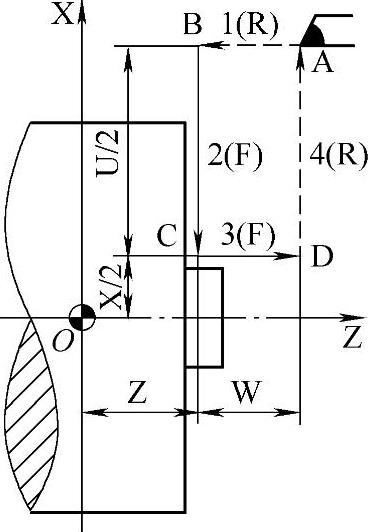

(1)圆柱面车削固定循环指令 如图1-79所示。

指令格式:G90 X(U)__Z(W)__F__;

其中,X__Z__——圆柱面切削终点C的绝对坐标值;

U__W__——圆柱面切削终点C相对于循环起点A的增量坐标值;

F__——切削加工进给速度。

图1-79说明:

1)虚线表示快速移动,用(R)表示,其动作相当于G00。实线表示按指令中F指定的速度切削进给,用(F)表示,其动作相当于G01指令。

图1-79 圆柱面车削固定循环

2)在[自动]运行方式下,刀具的动作循环可为:1(R)→2(F)→3(F)→4(R)。

3)在[单段]方式下,每按一次“循环启动”键,机床仅完成以上四个动作返回起点A。

4)C点的坐标在A点左上角时为内孔加工。

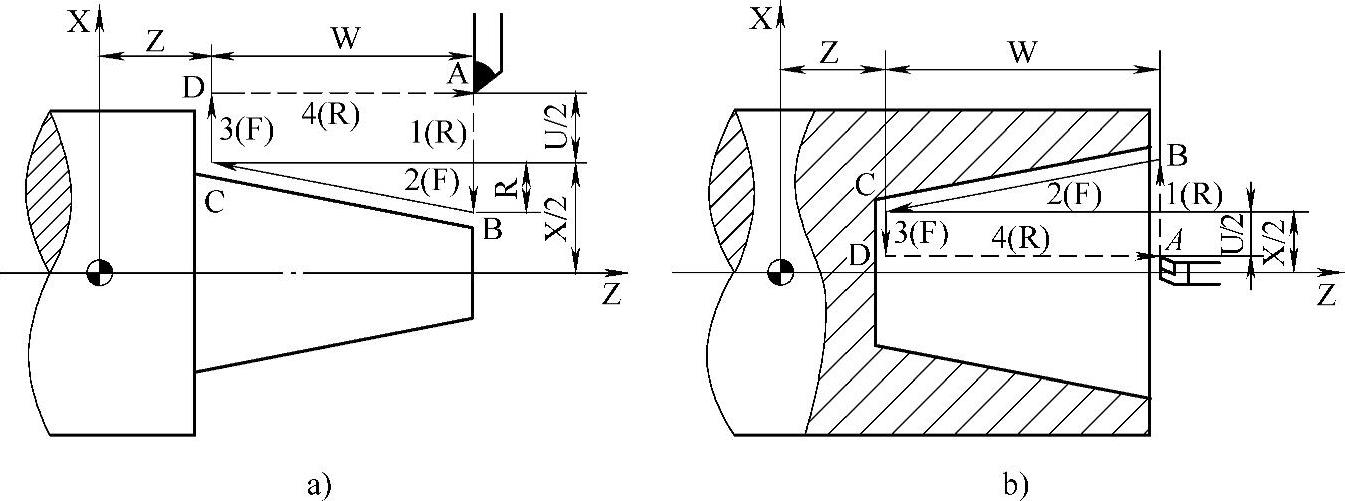

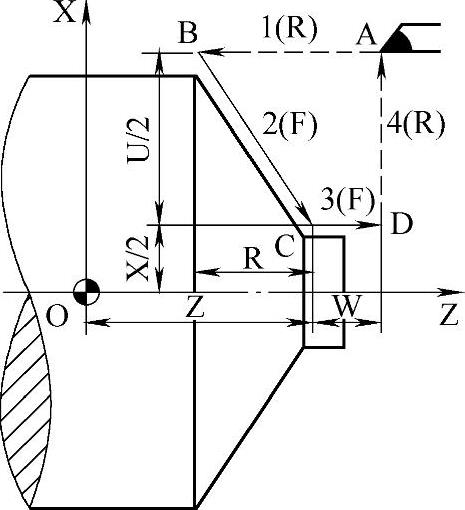

(2)圆锥车削固定循环 如图1-80所示。

图1-80 圆锥车削固定循环(1)

a)外圆锥面 b)内圆锥孔

指令格式:G90 X(U)__Z(W)__R__F__;

其中,X__Z__——圆锥面切削终点C的绝对坐标值;

U__W__——圆锥面切削终点C相对于循环起点A的增量坐标值;

F__——切削加工进给速度;

R__——圆锥面的切削始点B与切削终点C的半径差,且|R|≤|U/2|。

图1-80说明:

1)虚线表示快速移动,用(R)表示,其动作相当于G00。实线表示按指令中F指定的速度切削进给,用(F)表示,其动作相当于G01指令。

2)在[自动]运行方式下,刀具的动作循环可为:1(R)→2(F)→3(F)→4(R)。

3)在[单段]方式下,每按一次“循环启动”键,机床仅完成以上四个动作返回起点A。

4)C点的坐标在A点左上角时为内孔加工。

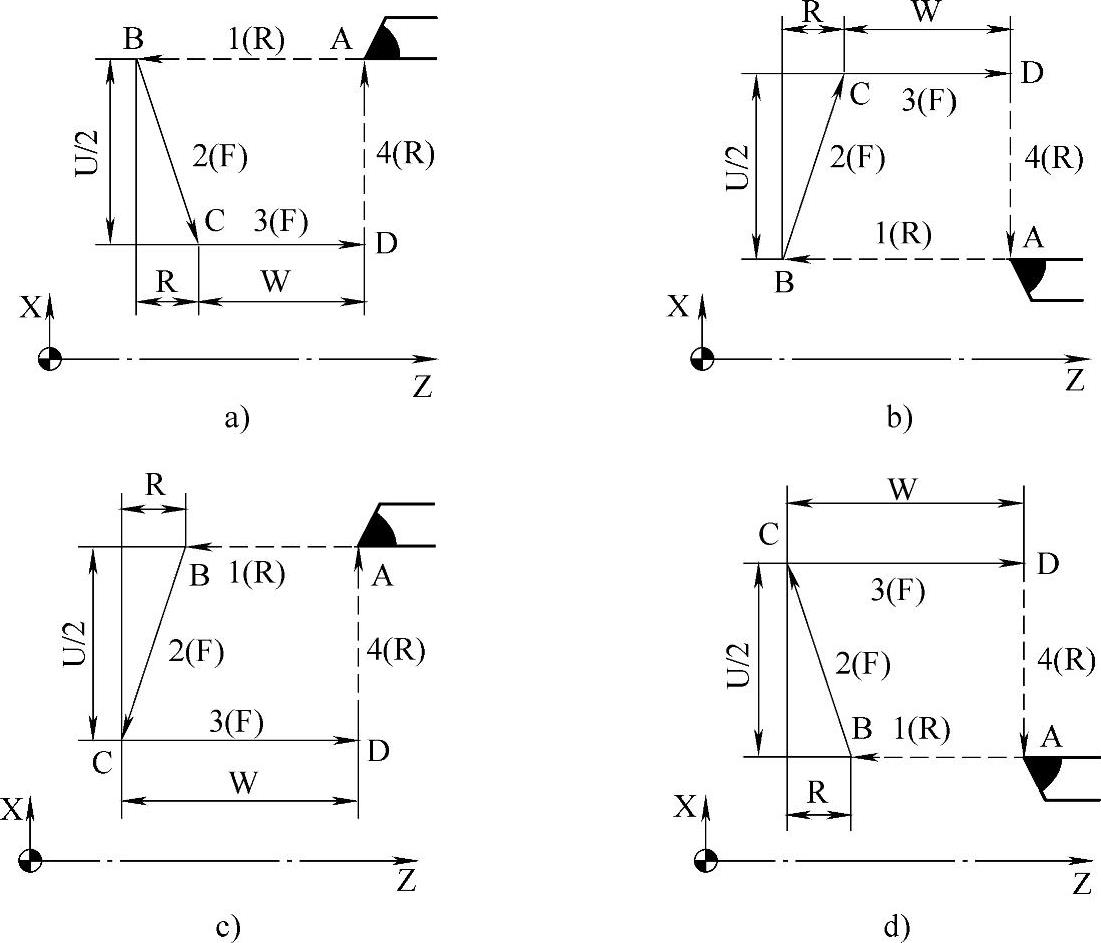

若采取增量值编程,地址U、W和R后的数值符号与刀具轨迹之间的关系如图1-81所示。

图1-81 圆锥车削固定循环(2)

a)加工外圆正锥(U<0,W<0,R<0) b)加工内圆正锥(U>0,W<0,R>0) c)加工外圆倒锥(U<0,W<0,R>0且|R|≤|U/2|) d)加工内圆倒锥(U>0,W<0,R<0且|R|≤|U/2|)

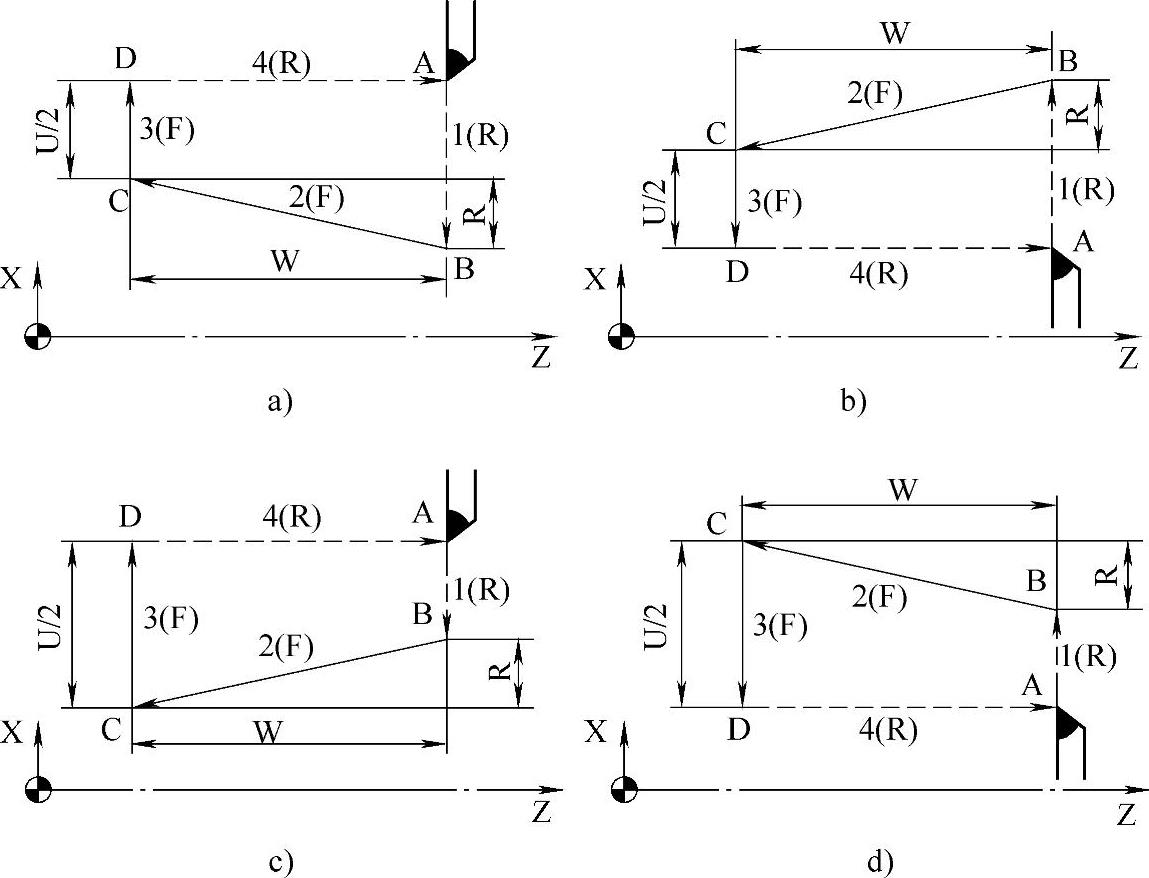

2.螺纹车削固定循环G92

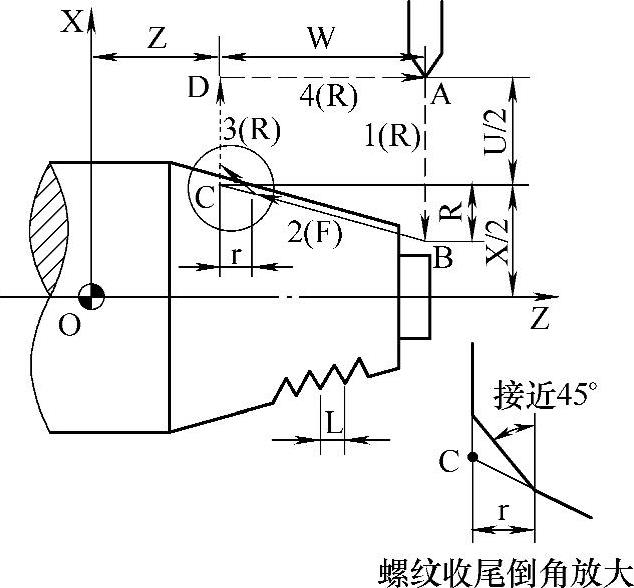

(1)圆柱螺纹车削固定循环 如图1-82所示。

指令格式:G92 X(U)__Z(W)__F;

其中,X__Z__——圆柱螺纹切削终点C的绝对坐标值;

U__W__——圆柱螺纹切削终点C相对于循环起点A的增量坐标;

F__——螺纹导程。

图1-82说明:

图1-82 圆柱螺纹车削固定循环

1)刀具的四个动作循环意义同图1-80。

2)螺纹收尾可处理成倒角的形式,如图1-82中右下角的放大图。

3)倒角距离r在(0.1~12.7)L之间指定,最小指定单位为0.1L,由参数5130设定。倒角角度在1°~89°范围内由参数5131设定。

4)G92指令与G32指令动作基本相同,只是将四个动作合并为一个指令。

(2)圆锥螺纹车削固定循环 如图1-83所示。

指令格式:G90 X(U)__Z(W)__R__F__;

其中,X__Z__——圆锥螺纹切削终点C的绝对坐标值;

U__W__——圆锥螺纹切削终点C相对于循环起点A的增量坐标;(https://www.xing528.com)

F__——螺纹导程;

R__——R的含义与G90相同,即圆锥面的切削始点B与切削终点C的半径差,且|R|≤|U/2|。

图1-83说明:

1)刀具的四个动作循环意义同图1-80。

图1-83 圆锥螺纹车削固定循环

2)螺纹收尾可处理成倒角的形式,如图1-83中右下角的放大图。

3)倒角距离r在(0.1~12.7)L之间指定,最小指定单位为0.1L,由参数5130设定。倒角角度在1°~89°范围内由参数5131设定。

4)G92指令与G32指令动作基本相同,只是将四个动作合并为一个指令。

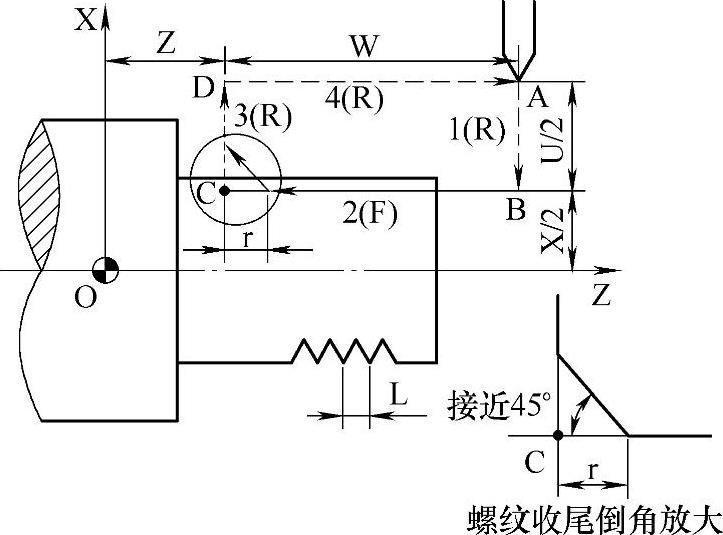

3.端面车削固定循环指令G94

(1)平端面车削固定循环 如图1-84所示。

指令格式:G94 X(U)__Z(W)__F__;

其中,X__Z__——切削终点C的绝对坐标值;

U__W__——切削终点C相对于循环起点A的增量坐标值;

F__——切削加工进给速度。

(2)锥端面车削固定循环 如图1-85所示。

图1-84 平端面车削固定循环

图1-85 锥端面车削固定循环(1)

指令格式:G94 X(U)__Z(W)__R__F__;

其中,X__Z__——切削终点C的绝对坐标值;

U__W__——切削终点C相对于循环起点A的增量坐标值;

F__——切削加工进给速度;

R__——切削始点B与切削终点C在Z方向的长度差,且|R|≤|W|。

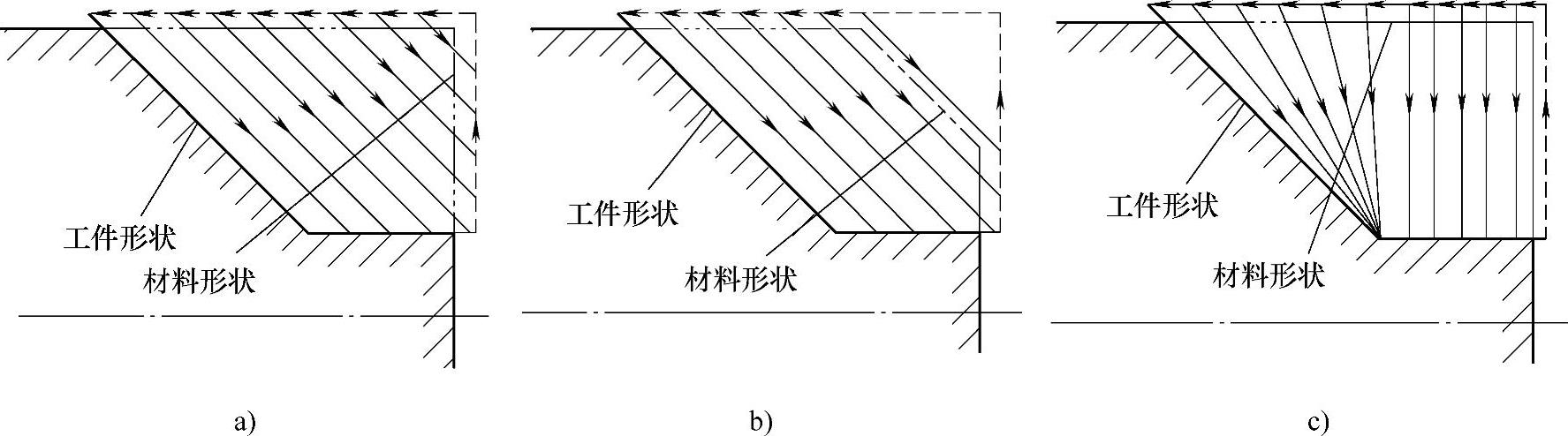

同圆锥面固定循环一样,若采取增量值编程,地址U、W和R后的数值符号与刀具轨迹之间的关系如图1-86所示,其中图1-86a、c为加工外锥端面的情形,图1-86b、d为加工内锥端面(内锥孔)的情形。

图1-86 锥端面车削固定循环(2)

a)U<0,W<0,R<0 b)U>0,W<0,R<0 c)U<0,W<0,R>0且|R|≤|W| d)U>0,W<0,R<0且|R|≤|W|

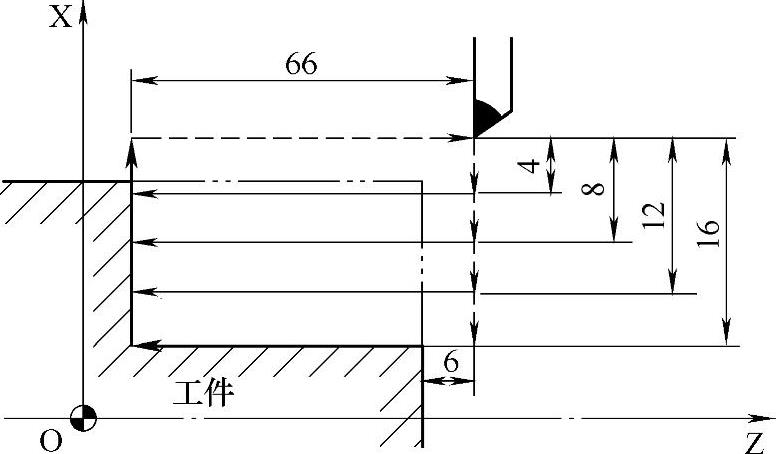

图1-87 圆柱固定循环指令举例

4.简单固定循环指令应用时的注意事项

1)固定循环指令G90、G92和G94是同组(01组)模态指令,可简化编程,如图1-87所示。

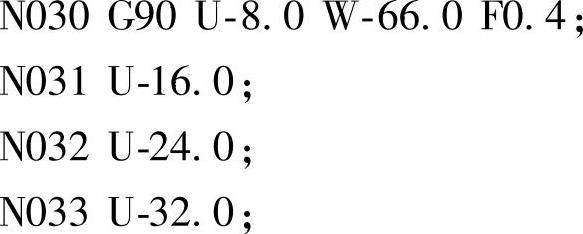

参考程序:

2)圆柱毛坯、圆柱工件与编程指令的处理。当工件的长径比较大时,选择G90圆柱车削固定循环指令,等厚度分层进行加工,指令格式为:G90 X(U)__Z(W)__F__;,编程时仅需改变X(U)__值即可;当工件的长径比较小时,选择G94端面车削固定循环指令,等厚度分层进行加工,指令格式为:G94 X(U)__Z(W)__F__;,编程时仅需改变Z(U)__值即可,见图1-88。

图1-88 圆柱毛坯、圆柱工件与编程指令的关系

a)长径比较大 b)长径比较小

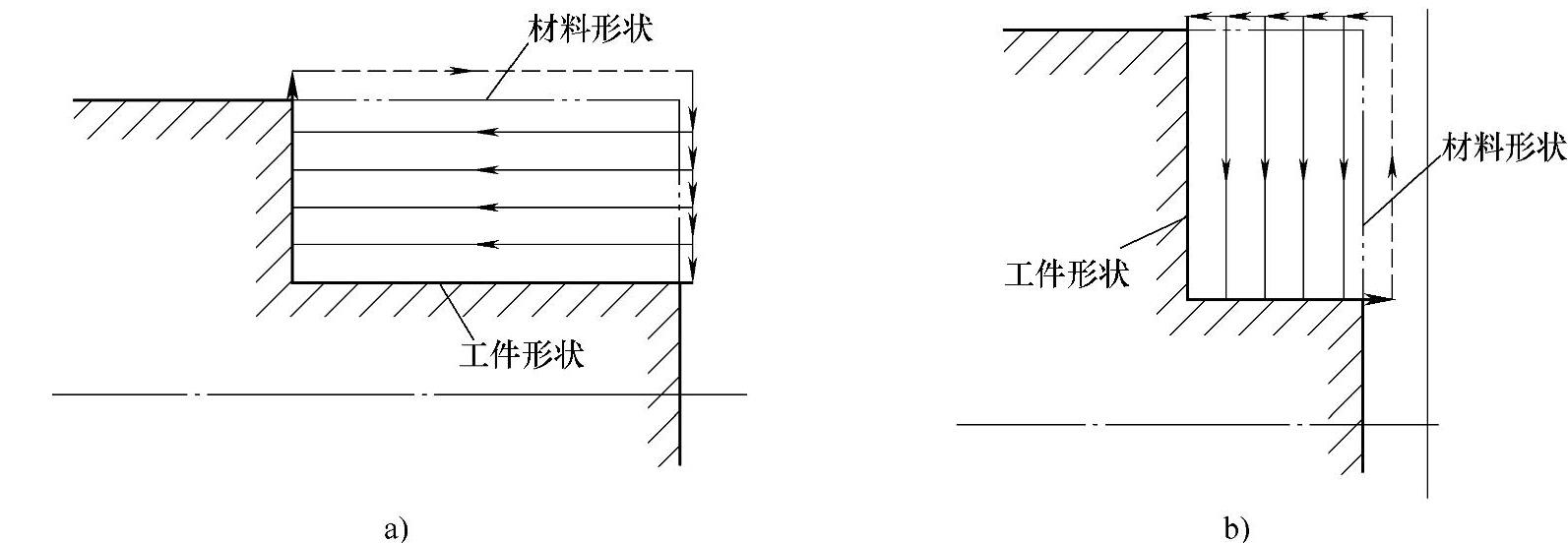

3)圆锥工件且长径比较大时编程指令的处理。图1-89a为选择G90圆锥车削固定循环,等厚度分层加工,指令格式为:G90 X(U)__Z(W)__R__F__;,编程时仅需改变X(U)__值即可。这种加工方式前面几层切削时空行程较多。图1-89b为选择G90圆锥车削固定循环,等厚度分层加工,指令格式为:G90 X(U)__Z(W)__R__F__;,编程时仅需改变X(U)__值即可。这里由于毛坯材料为锥形,适当地减少了切削时的空行程。图1-89c加工方案的思路是,先采用G90圆柱车削固定循环车削至锥面开始处,然后改为G90圆锥车削固定循环,变厚度分层加工,指令格式为:G90 X(U)__Z(W)__R__F__;,编程时仅需改变R值即可。这种处理方式可有效减少切削时的空行程。

图1-89 长径比较大的圆柱毛坯、圆锥工件与编程指令的关系

a)圆柱毛坯等厚度分层加工 b)圆锥毛坯等厚度分层加工 c)圆柱毛坯变厚度分层加工

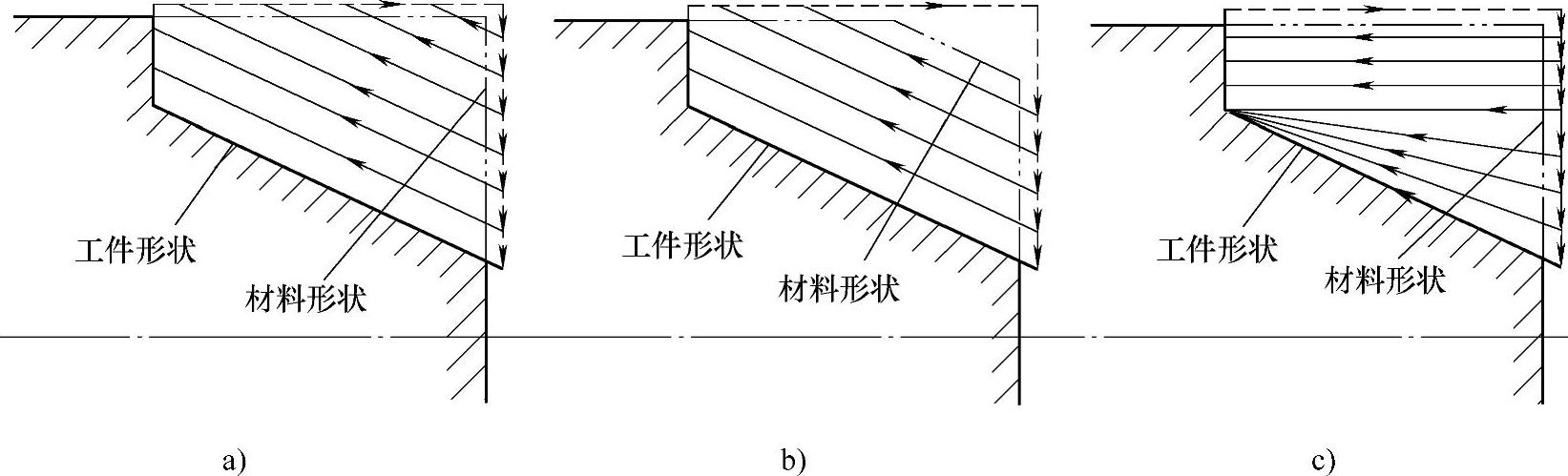

4)圆锥工件且长径比较小时编程指令的处理。图1-90a为选择G94锥端面车削固定循环,等厚度分层加工,指令格式为:G94 X(U)__Z(W)__R__F__;,编程时仅需改变Z(W)__值即可。这种加工方式前面几层切削时空行程较多。图1-90b为选择G94锥端面车削固定循环,等厚度分层加工,指令格式为:G94 X(U)__Z(W)__R__F__;,编程时仅需改变Z(W)__值即可。这里由于毛坯材料为锥形,适当地减少了切削时的空行程。图1-90c加工方案的思路是,先采用G94平端面车削固定循环车削至锥面开始处,然后改为G94锥端面车削固定循环,变厚度分层加工,指令格式为:G94 X(U)__Z(W)__R__F__;,编程时仅需改变R__值即可。这种处理方式可有效减少切削时的空行程。

图1-90 长径比较小的圆柱毛坯、圆锥工件与编程指令的关系

a)圆柱毛坯等厚度分层加工 b)圆锥毛坯等厚度分层加工 c)圆柱毛坯变厚度分层加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。