1.数控车刀刀位点的概念(图1-64)

图1-63 坐标系偏移偏置图例

1)刀位点是描述编程轨迹的一个理论点,对于实际的刀具可能是一个虚拟点。

2)为对刀方便,一般选择与刀尖圆弧相切且平行于坐标轴的两直线交点为刀位点。

3)刀位点与刀尖点的概念是不同的,刀位点是不等于刀尖点的。

4)不同形式的车刀,刀位点是不同的,见图1-66。

2.问题的引出

按图1-64所示刀位点编程在加工锥面或圆弧面时必然存在欠切或过切现象,如图1-65所示,造成加工误差。为此必须引入刀尖半径补偿消除欠切或过切问题。

图1-64 车刀刀尖部分的形状

图1-65 车削加工的过切/欠切现象

由图1-65中可见,加工等径外圆或垂直端面时不存在误差;加工误差的大小与刀尖圆弧半径有关,对于圆弧半径较小,且加工精度要求不高时是可以不考虑半径补偿的。

3.理论刀尖方向及方向号(图1-66)

图1-66 理论刀尖方向及方向号

a)后置刀架 b)前置刀架

说明:

1)理论刀尖就是刀位点。

2)数控车削刀尖半径补偿设置时包含刀尖圆弧半径及理论刀尖方向号两个参数,见图1-57。

3)不同刀头的理论刀尖位置是不同的,这主要是基于数控车削的对刀特点而定的。

4)前置刀架与后置刀架的数控车床,若注意到X轴位置的变化,其刀位点实质上是相等的,例如3号刀尖均是加工外轮廓的刀具。

5)分析时注意将各种理论刀尖与加工表面进行联系。

4.刀尖圆弧半径补偿参数及设定

刀尖圆弧半径补偿参数包括刀尖圆弧半径R与理论刀尖方向号T两项,其分别按形状和磨损两部分存储,刀尖半径总补偿值等于形状补偿值与磨损补偿值的代数和。刀尖半径补偿参数一般在程序加工之前由操作者通过MDI面板输入,输入画面见图1-60。

图1-67 G40、G41、G42指令与编程轨迹的关系

5.刀尖半径补偿指令(G40/G41/G42)

图1-67所示为刀具半径补偿指令与编程轨迹之间的关系。

说明:

1)刀尖半径补偿指令共3个,编排在07组。

2)各指令的功能如下:

G40——刀尖半径补偿取消;

G41——刀尖半径左补偿;

G42——刀尖半径右补偿。

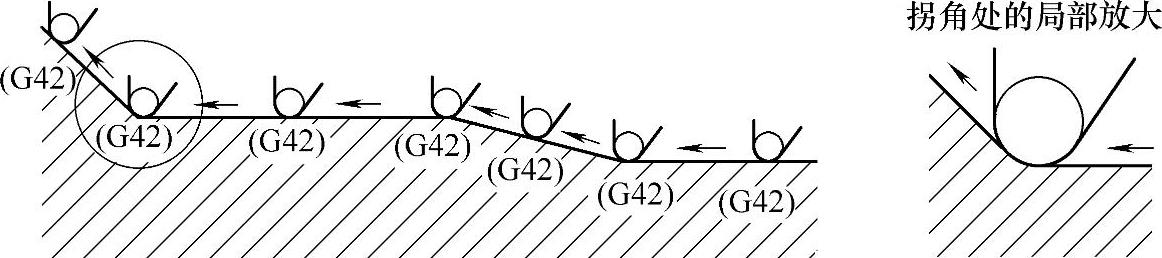

图1-68所示为刀尖半径补偿指令与加工轮廓之间的关系。

经过刀尖半径补偿后,可解决图1-65呈现的加工误差问题。如图1-69所示,刀尖圆弧半径始终与工件相切,刀心运动轨迹与工件轮廓间的距离始终等于刀尖圆弧半径。(https://www.xing528.com)

6.刀尖半径补偿动作分析

(1)刀尖半径补偿动作 如图1-70所示。

图1-68 刀具补偿指令G41和G42与加工轮廓的关系

a)后置刀架 b)前置刀架

图1-69 刀尖与工件表面的关系(1)

图1-70 刀尖与工件表面的关系(2)

1)刀尖半径补偿动作包括启动偏置、偏置方式移动和取消偏置三个动作。

2)启动偏置与取消偏置必须在G00或G01程序段中进行。

3)图1-70中各段说明:

N1段——无刀尖半径补偿;

N2段——启动刀尖半径右补偿;

N3段——G42偏置方式移动;

N4段——取消刀尖半径补偿。

(2)刀尖半径补偿动作轨迹分析 刀尖半径中心偏置矢量是一个长度等于T指令指定的偏置值的二维矢量,其一般是垂直于编程线段的终点或起点,后面分析时用r表示。

1)启动偏置动作轨迹如图1-71所示。

图1-71 启动偏置动作轨迹

a)α≥180°

图1-71 启动偏置动作轨迹(续)

b)90°≤α<180° c)α<90°

分析:图1-71b、c所示情况,启动偏置程序段的编程终点一般要在零件加工轮廓起点的延长线上,否则可能出现过切现象。

2)偏置方式动作轨迹如图1-72所示。

图1-72 偏置方式动作轨迹

a)α≥180°

图1-72 偏置方式动作轨迹(续)

b)90°≤α<180° c)α<90°

3)取消偏置动作轨迹如图1-73所示。

图1-73 取消偏置动作轨迹

a)α≥180° b)90°≤α<180° c)α<90°

分析:图1-73b、c所示情况,取消偏置程序段的编程终点一般要在零件加工轮廓终点的延长线上,否则可能出现过切现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。