1.刀具外形偏置概念

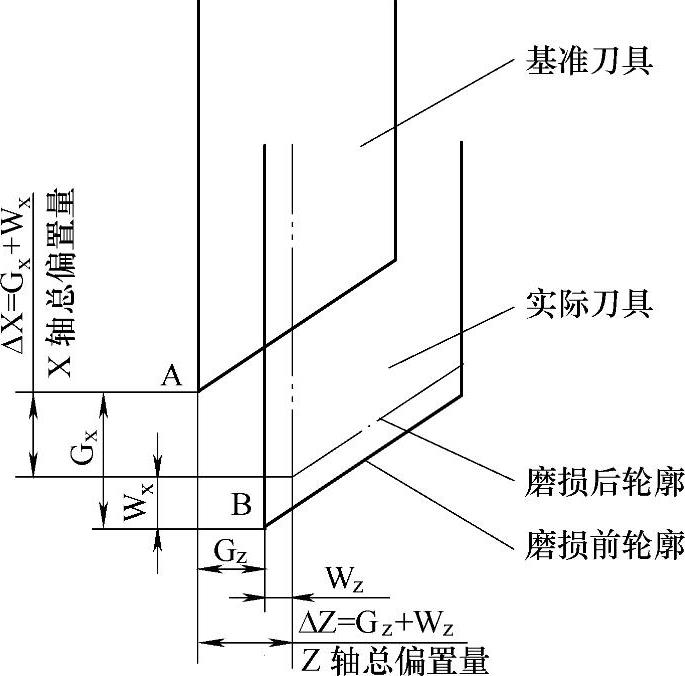

刀具偏置与刀具补偿含义相同。刀具外形偏置可用于补偿实际刀具与编程的理想刀具(又称基准刀具)的位置偏差,如图1-56所示。

刀具外形偏置包括刀具几何偏置G和磨损偏置W两种,前者常用于控制刀具几何形状和安装位置的不同而造成刀位点的偏差,后者多用于补偿刀具磨损后的偏差。

刀具总的外形偏置量等于几何偏置与磨损偏置的代数和。

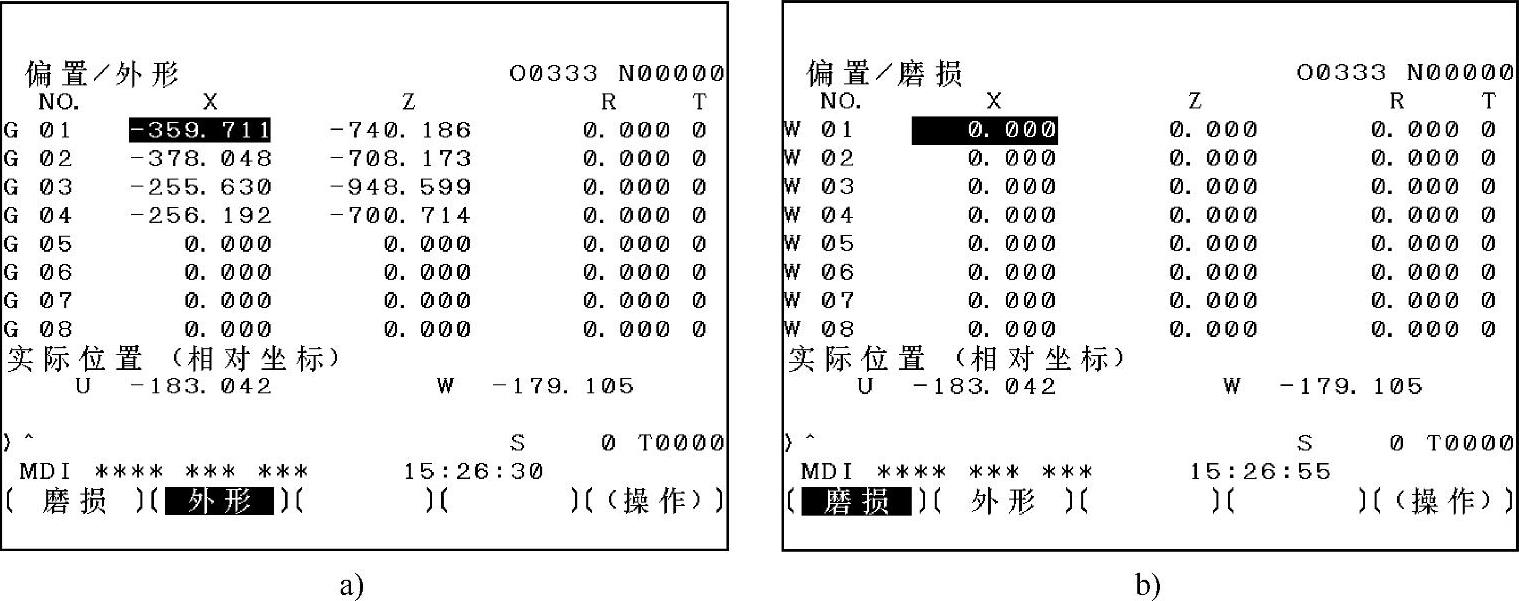

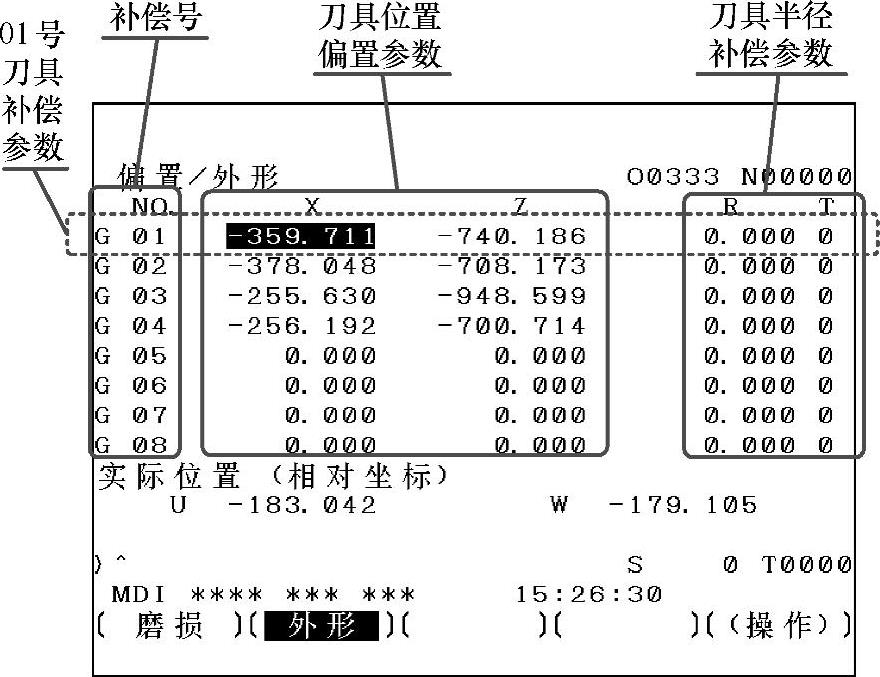

FANUC 0i系列数控系统外形偏置中的几何偏置值和磨损偏置值分别存储,同时调用,如图1-57所示。

刀具外形偏置方法分为绝对偏置与相对偏置两种。

图1-56 刀具偏置的概念

Gx、Gz—刀具X和Z轴的几何偏置 Wx、Wz—刀具X和Z轴的磨损偏置 ΔX、ΔZ—刀具X和Z轴的总偏置

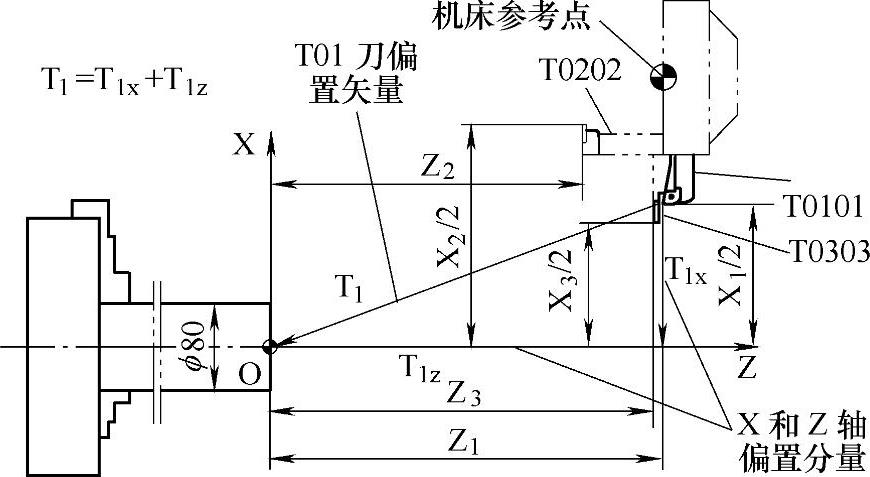

绝对偏置是将所有刀具处于机床参考点处工作位置时刀位点向同一个基准点偏置,其偏置矢量为刀位点指向基准点的有向矢量,该矢量在X和Z轴的分量即是输入数控系统(图1-57所示画面)的偏置值。绝对位置偏置常用于数控车床设置工件坐标系,如图1-58所示。

图1-57 刀具偏置设置界面

a)几何偏置 b)磨损偏置

注意:绝对位置偏置建立工件坐标系,每次使用刀具时必须调用刀具补偿,用完刀具后必须取消刀具补偿。

图1-58 绝对位置偏置

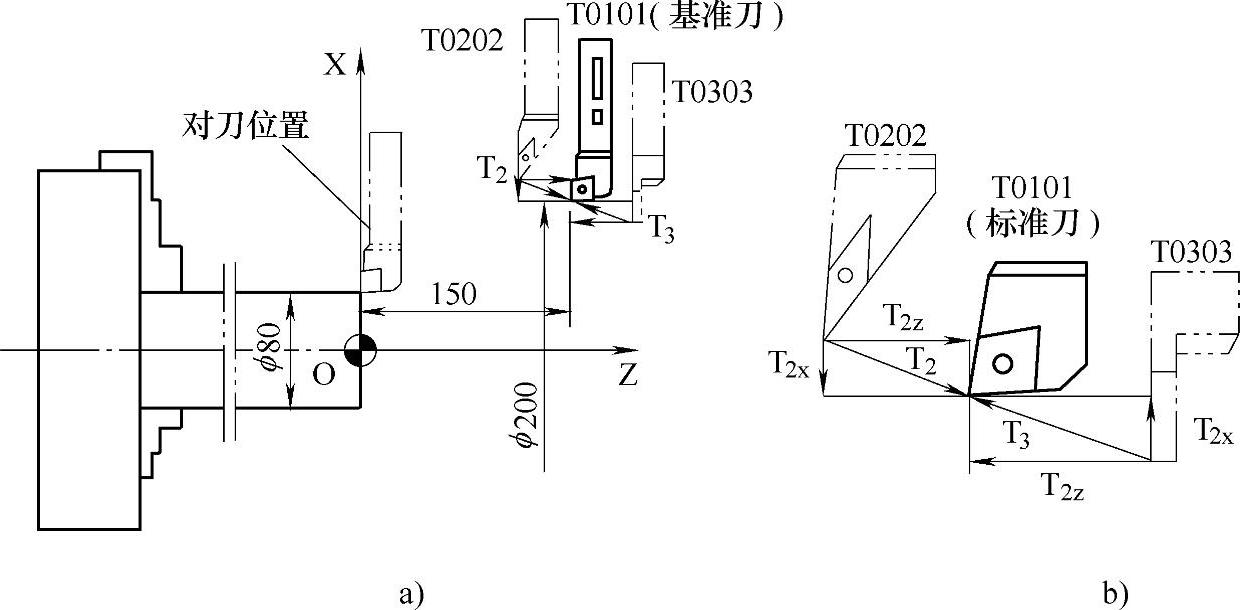

相对位置偏置一般先确定一把基准刀(又称标准刀),并以其刀位点为基准点建立工件坐标系,然后将其他刀具(又称非标准刀)处于工作位置时的刀位点向基准刀基准点偏置,其偏置矢量为非标准刀刀位点指向基准刀基准点的有向矢量。相对偏置常用于基准刀建立工件坐标系(如G50或G54~G59)时非基准刀位置误差的偏置或刀具磨损补偿等场合。图1-59所示是以T0101号刀为基准刀,并用G50建立工件坐标系时,T0202和T0303相对于T0101刀采用相对位置偏置进行偏差补偿。

图1-59 G50设定工件坐标系示意图

a)标准刀G50建立工件坐标系 b)相对位置偏置非标准刀放大图

注意:相对位置偏置时,基准刀的刀具几何偏置必须设置为0。每次使用非标准刀具时必须调用刀具补偿,使用完成后必须取消刀具偏置。

2.刀具偏置指定——T指令

数控车床的刀具偏置没有专门的G指令,而是由刀具T指令指定,详见1.4.3节及图1-60。

说明:

1)刀具外形偏置参数与刀具磨损偏置参数分别在不同的画面中显示,可按下部的[外形]或[磨损]软键进行切换,内容排列基本相同。

2)第1列为偏置号,G表示外形(几何),W表示磨损。

3)第2、3列分别为刀具位置(X和Z轴)偏置参数。

4)第4、5列分别为刀具半径补偿参数。(https://www.xing528.com)

图1-60 刀具几何偏置画面

5)每一行对应一个偏置号的一组参数。

6)T指令中刀具号与偏置号可以不同。

7)T指令中同一把刀具可以分别调用不同的偏置号。

3.刀具外形偏置动作分析

(1)刀具外形偏置动作 分析偏置动作用到偏置矢量的概念。所谓偏置矢量是指由T指令后两位数字指定的偏置号内存储的偏置矢量分量X和Z构成的有向距离。

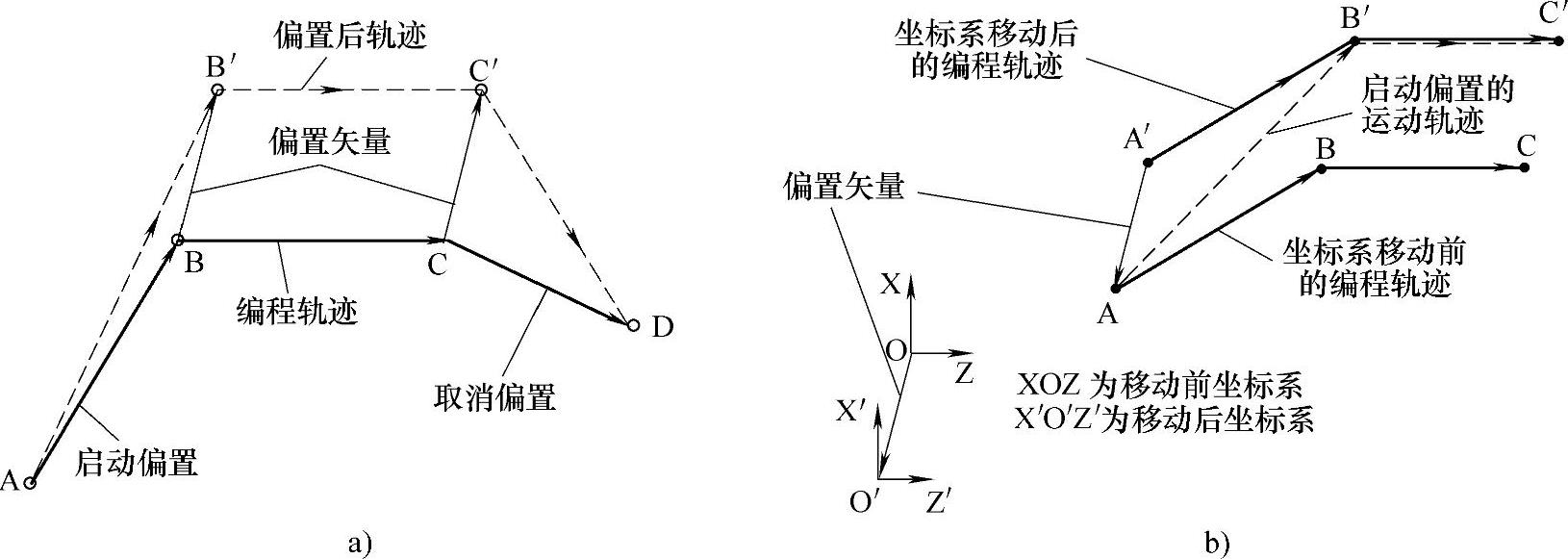

刀具外形偏置动作分为刀具形状偏置和刀具磨损偏置两部分。刀具的偏置动作可以用刀具移动进行偏置或坐标系偏移进行偏置,由参数(参数号5002)设定。FANUC 0 i系统一般设置为磨损偏置用刀具移动进行偏置,几何偏置设置为坐标系偏移进行偏置,如图1-61所示。

刀具外形偏置过程一般包括启动偏置、偏置方式移动和取消偏置三部分。

图1-61 刀具偏置动作轨迹

a)刀具移动偏置轨迹 b)坐标系偏移偏置轨迹

说明:

刀具移动进行偏置是在每个编程程序段的终点位置加上或减去与T指令指定的偏置号对应的偏置矢量的距离。

坐标系偏移偏置是将编程起点的坐标位置加上或减去T指令指定的偏置矢量,变更为偏置后的坐标值。偏置过程仅变更坐标值,不移动刀具。然后系统以变更后的坐标值从刀具的当前位置移动刀具。

这个变化只在数控系统中进行(在显示器上可以看到这种变化)。

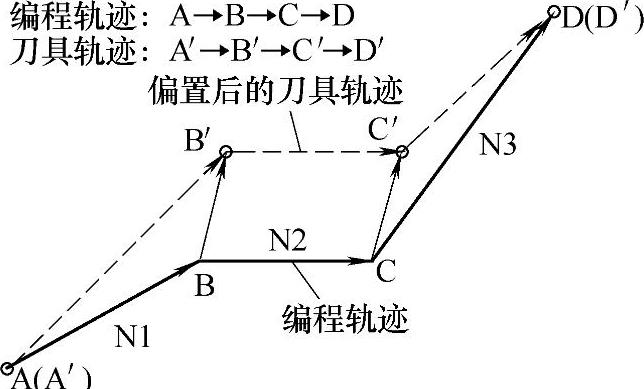

(2)刀具偏置动作图例 图1-62所示为刀具移动偏置的图例,图1-63所示为坐标系偏移偏置的图例。

参考程序:

N1 X50.0 Z100.0 T0202; 02号刀及02号刀补

N2 X200.0; 偏置状态直线移动

N3 X100.0 Z250.0 T0200; 取消02号刀偏置

图1-62 刀具移动偏置图例

参考程序:

N1 X100.0 Z50.0 T0202; 02号刀及02号刀补

N2 Z200.0; 偏置状态直线移动

N3 X200.0 Z250.0 T0200; 取消偏置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。