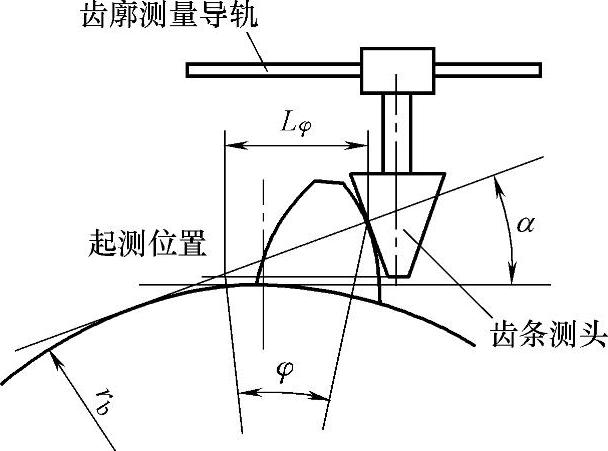

刃边齿条测头在机测量原理特别适用于大型齿轮廓形偏差的在机测量,测量仪依托于在机加工及应用设备的支承结构、运动传递等功能,借助附加的装置实现大型齿轮廓形偏差的高精度测量,测头为刃边齿条,如图3-5所示。这种测量属于单项误差测量,并具有单面啮合综合测量的特点。测量过程可归结为被测齿轮廓面(直齿轮为渐开线柱面,斜齿轮为渐开线螺旋面)同刃边齿条测头进行啮合,获得被测齿轮的转角信号φi和测头的位移信号Li,则

图3-5 齿廓偏差测量原理

ΔFαi=(Li+1-Li)cosα-(φi+1-φi)rb (3-16)

式中,ΔFαi为廓形偏差计算值;α为刃边齿条齿形角;rb为被测齿轮基圆半径。

廓形总偏差为

Fα=max(ΔFαi)-min(ΔFαi) (3-17)

这种测量方法具有以下优点:(https://www.xing528.com)

1)测头为直线刃边,容易获得高的几何精度。

2)测头不需要偏置距离,测量时展成长度缩短,可显著减小齿廓测量导轨的长度,减小仪器结构。仍以齿数z=200,模数m=20mm的齿轮为例,满足测头切向线位移的导轨可降至800mm。

3)从齿条与渐开线啮合原理可知,啮合具有可分性,即齿条的径向变位不影响传动比,故不存在测头的径向对正问题,没有测头基圆对正误差。

4)只改变齿轮和测头的运动方向,就可方便测量左、右齿面,提高测量效率。

当然,刃边齿条测头与点测头相比的不足之处是:测头刃边本身的齿形角和直线度误差以及测头安装的角度偏差对测量精度有一定的影响。而这些误差均属系统误差,通过误差补偿技术是不难消减与剔除的。

可以看出,采用刃边齿条测头测量齿轮的齿廓偏差,在测量原理上突破了点测头极坐标测量方法的局限,既可显著降低测量装置的结构尺寸,又可降低仪器的制造成本提高仪器的测量精度,而且刃边齿条测头具有很好的刚度。刃边齿条测头更适合于在机测量大型齿轮齿廓偏差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。