坐标测量法可分为直角坐标测量法和极坐标测量法。

(1)直角坐标测量法 对于大型齿轮的齿廓偏差测量,测量仪器以大齿轮的齿面或齿顶定位,确定以被测齿轮回转轴线为基准的量仪的直角坐标系。测量时,被测齿轮不动,测头在垂直回转轴线的平面内对齿廓作X-Y直角坐标测量,将测得值与理论值按坐标位置进行比较。将各点的差值进行分析比较或绘出齿廓偏差曲线,按齿廓总偏差定义评定齿廓总偏差。采用这类测量原理的量仪其结构紧凑,在测量大型齿轮时将量仪放在齿轮上,故称为上置式齿轮测量仪。如德国HOFLER公司设计生产的TPF40型测量仪,它特别适合于大齿轮切齿时的临床测量,实际上它是一台小型坐标机,在测量大齿轮时,必须确定该测量仪的坐标系和齿轮轴线之间的相对位置,用齿轮齿槽定位。与此类原理相同的典型仪器还有:哈尔滨量具刃具厂生产的3280型上置式齿形测量仪,可测齿轮最小直径600mm;瑞士MAAG公司生产的ES430型上置式齿形测量仪等。

上置式齿轮测量仪由于采用的是被测齿轮的齿面、齿顶等处作定位基准,受被测齿轮误差的影响,测量基准不符合齿轮检测规范的要求,很难达到较高的测量精度。

(2)极坐标测量法 极坐标测量法是测量渐开线上各展开角对应的曲率半径与理论值之差,把渐开线测量分解成长度与角度的测量。这样可使量仪测量链设计得最短,且长度与角度的测量容易实现,可达到高精度,因而能够进行高准确度的测量。而且这种测量原理非常适用于大齿轮齿廓偏差的在机测量。

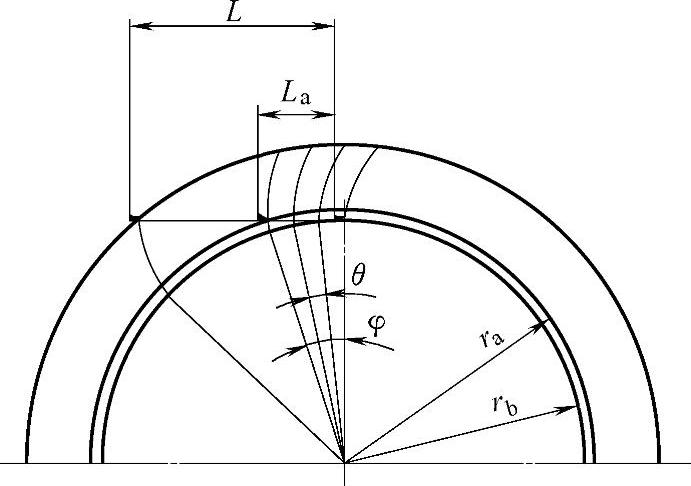

1)极坐标测量原理如图3-2所示,当被测齿轮沿转角坐标有θ角位移时,渐开线沿法向坐标方向移动了Li的距离。测量时,拾取齿轮转动的角度信号,测头沿基圆的切线方向,即渐开线的法向方向移动拾取线位移信号,两路信号经过比较计算获得齿廓偏差。

图3-2 极坐标测量原理

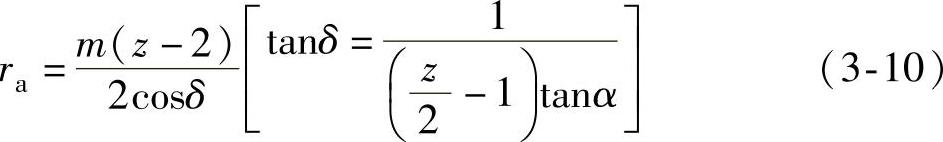

当测量头从工作圆(半径为ra)开始测量时,则测头在基圆上沿法向坐标的偏差为La(初始展开长度),则:

式中,rb为基圆半径;θa为初始展开角;θi为采样角,i=1,2,…,n。

当测量起始点是从基圆开始时,φa=0°,La=0。则

L=rbnθi (3-8)

由渐开线形成原理可知,Li的实测值L′与理论值L之差Δ,即为i点的齿廓偏差,取其最大绝对值之和即为被测齿面的齿廓总偏差,即

Fα=∣Δmax-Δmin∣ (3-9)

在机测量时,齿轮角位移信号可以通过测量机床回转工作台角位移获取,线位移信号通过测量机构中点侧头的位移获取,点测头可以采用硬测头或软测头。采用硬测头时,利用大齿轮的转动使齿面推动测头移动;采用软测头时,需另加测头跟随驱动装置,采用异步跟踪同步采样原理实现齿廓偏差的测量。

2)测量起始点与测量终止点。为了保证产品质量和提高经济效益,应该正确合理地确定被测齿轮的受检部位。根据量仪的不同设计,可以按展开角确定受检部位的测量起始点θa和测量终止点θn,也可以按展开长度确定其测量起始点La和测量终止点Ln。

在一般情况下,测量起始点应按工作圆确定。被测齿轮的工作圆是通过其共轭齿轮的齿顶圆与啮合线交点的圆。由于通常不确知被测齿轮的共轭齿轮的齿数,所以,常以通过齿条的齿顶线与啮合线的交点、半径为ra的圆作为工作圆。如图3-3所示,工作圆的半径ra可按下式计算:

据此决定的测量起始点的展开长度ρa可按下式计算:

(https://www.xing528.com)

(https://www.xing528.com)

当α=20°,ha=m时

ρa=m(0.171010z-2.923805) (3-12)

由式(3-12)可见,当z≤17时,ρa<0。所以,z≤17时应以渐开线的起点作为测量起始点,即在基圆处开始测量。

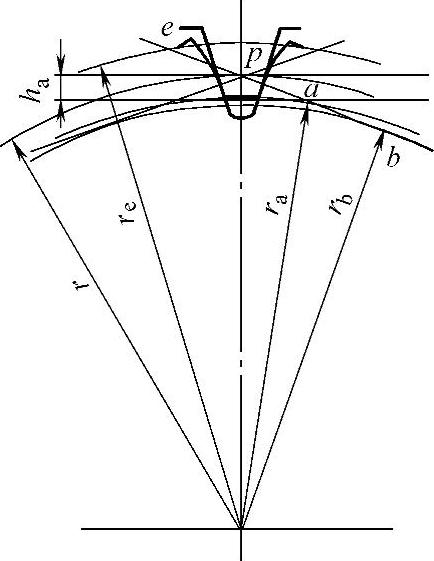

图3-3 测量长度确定

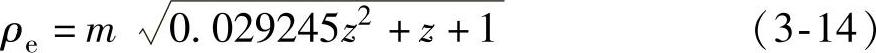

除修缘齿轮以外,测量终止点通常都按齿顶圆确定。由图3-3可见,测量终止点的展开长度ρe可按下式计算:

当α=20°,ha=m时

3)问题分析。在机测量大齿轮的齿廓偏差,采用极坐标测量原理是具有突出优点的。但采用点测头测量时存在两个重要问题:

①测量长度使仪器结构增大。以齿数z=200,模数m=20mm的齿轮为例,由式(3-12)计算可得测量展成长度为625mm。考虑量仪要同时满足测量左右齿廓,则满足测头切向线位移的导轨至少需要1300mm。

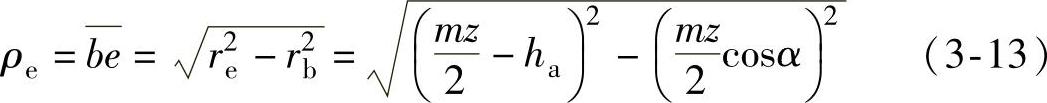

此外,大规格齿轮(齿轮齿数多时)齿根圆比基圆大得多,用展成法实现测头在基圆切线方向上的测量时,测头需要有一个较大的偏置距离,如图3-4中的L值。

图3-4 测量偏置

式中,rf为齿根圆半径;rb为基圆半径。

对于大尺寸齿轮,这一偏置距离显得尤为突出,仍以上述齿轮为例,计算得L=607mm。还要考虑到测量左、右齿廓。事实上,齿根圆附近的齿廓不参加工作,测量起始的工作圆比齿根圆还要大,则偏置距离更大。

上述两项虽有重合部分,但满足测头切向线位移的导轨也需要2m左右。使得量仪结构很大,其制造和安装、调整精度很难保证,成为制约实现大齿轮在机测量齿廓偏差的关键技术之一。

②基圆对正误差。当利用点测头测量大齿轮齿廓偏差时,测头与齿面的接触点必须对正于被测齿轮基圆切线(0°啮合线)上,而齿轮基圆半径很大,使测头对正困难,直接影响测量精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。