渐开线圆柱齿轮精度的检验,是确保齿轮成品性能质量的关键工序,是齿轮制造技术中的重要组成部分。首先是齿轮设计确定必须检验的项目,其次是制造工艺选择控制的项目,最后是齿轮成品验收检验的项目。所有检验项目的确定,都需符合渐开线圆柱齿轮精度标准,其检验均应符合渐开线圆柱齿轮精度检验规范标准。

1.齿轮检测的目的

通常齿轮检测的目的有两个,一是评定齿轮的使用质量,即评定其制造精度;二是对齿轮进行工艺分析,找出误差产生的原因,用于指导齿轮加工。由于测量目的不同,测量过程可分为终结检测与工艺检测。终结检测作为齿轮产品的验收依据,工艺检测用来找出工艺过程中的误差以调整工艺过程,而工艺误差可以从测量齿轮轮齿几何精度的数值中分析得出。为了确切地查明工艺误差是工艺过程中哪个环节(刀具、机床、切削条件、夹具精度等)引起的,或哪项影响的程度最大,应选用单项指标作为测量项目较为合适。

2.齿轮测量的原理与技术的发展

齿轮测量原理经历了三个阶段的演变,即由“比较测量”到“啮合运动测量”,直至“模型化测量”的发展阶段。由此,齿轮测量技术可大体分为三类:

(1)机械展成式测量技术 20世纪70年代以前,齿轮测量原理主要以比较测量为主,其实质是相对测量,典型仪器为机械展成式。标志性的发展为:

①1923年,德国Zeiss公司在世界上首次研制成功一种称为“Tooth Surface Tester”的量仪,可称为机械展成式万能渐开线检查仪。在此基础上经过改进,该公司于1925年推出了实用型量仪,并投入市场,标志着齿轮精密测量的开始。

②20世纪50年代初,机械展成式万能螺旋线检查仪的出现,标志着全面控制齿轮质量成为现实。

采用展成测量法的机械式量仪是将仪器的运动机构形成的标准特征线与被测齿轮的实际特征线作比较,来确定相应误差。而精确的展成运动是借助一些精密机构来实现的,不同的特征线需要不同的展成机构,同一展成运动设计者用不同的机械结构来实现,有单盘式、圆盘杠杆式、正弦杠杆式、靠模式等,如我国哈尔滨量具刃具集团有限责任公司研制的3204B型齿形齿向测量仪采用基圆分级式原理并借助基圆补偿机构实现测量等。机械展成式测量法的主要缺点是:测量精度依赖于展成机构的精度,机械结构复杂,柔性较差。同时,测量一个齿轮需要多台仪器,缺乏通用性,无法测量非渐开线及特殊设计的齿形。

(2)齿轮整体误差测量技术 标志性的发展为:1965年,英国研制出光栅式单啮仪,标志着高精度测量齿轮动态性能成为可能,形成了啮合运动测量原理。同时,为齿轮整体误差测量奠定了基础。1970年以我国成都工具研究所黄潼年为主的研究人员研发的齿轮整体误差测量技术成为齿轮测量技术的转折点,标志着运动几何法测量齿轮的开始。

啮合运动测量原理与整体误差测量技术的基本思想是在一台测量仪器上,将被测齿轮作为一个刚性的功能元件或传动元件与另一标准元件(蜗杆、齿轮、齿条等)做啮合运动,通过测量啮合运动误差来反求被测件的误差。其鲜明特点是:形象地反映齿轮啮合传动过程并精确地揭示了齿轮单项误差的变化规律以及误差间的关系,特别适合于齿轮工艺误差分析和动态性能预报。其优点是仪器测量效率高,适用于批量生产中的零件检测。典型仪器是成都工具研究所生产的CZ450齿轮整体误差测量仪。采用这种方法的测量精度不仅与测量仪器相关,更取决于标准元件的精度。而且标准元件的规格随齿轮的大小与模数的变化而变化,限制其发展,不适用于大型齿轮测量。沈阳工业大学将齿轮整体误差归于传动误差框架下,创新研究了利用小齿形角工具蜗杆测量齿轮整体误差的方法,虽然可以较好地保证标准元件的制造精度,但仍不能应用于大齿轮的测量。

(3)CNC坐标测量技术 20世纪70年代以后,基于各种坐标原理的齿轮测量技术不断发展。标志性的发展为:1970年,美国Fellows公司在芝加哥博览会展出Microlog 50,标志着数控齿轮测量中心的开始。其重要意义在于把对测量概念的理解从单纯的“比较测量”引申到“模型化测量”的新领域,从而推动了测量技术的蓬勃发展。

模型化测量的实质是坐标测量原理,即将被测零件作为一个纯几何体(相对“运动几何法”而言),通过测量实际零件的坐标值(直角坐标、极坐标、圆柱坐标等),并与理想形体的数学模型作比较,从而确定被测件相应的误差。坐标测量法的特点是:通用性强,主机结构简单,可达到很高的测量精度。齿轮测量坐标法包括直角坐标法、极坐标法和圆柱坐标法。现代光电技术、微电子技术、计算机技术、软件工程、精密机械等技术的发展才真正为坐标测量法的优越性提供了坚实的技术基础。

相对于机械展成法,20世纪70年代以来,电子展成法经历了从NC到CNC的发展过程,形成了齿轮的CNC坐标测量技术,已发展成为齿轮测量技术的世界性主要潮流。电子展成法是通过由计算机、控制器、伺服驱动装置及传动装置组成的展成系统,取代机械展成法中的展成装置,形成某种特定曲线轨迹(如螺旋线、齿廓线等)。目前的CNC展成根据实际运动轨迹可分为两种,一种是展成系统形成一条非常标准的理论轨迹,测头感受到的示值可直接作为被测齿轮的误差。这种展成系统可由闭环控制系统或混合型(半闭环)控制系统来完成。由于形成理论标准轨迹的系统相对复杂,因此实际应用中还有另一种驱动系统,即开环驱动加误差补偿(即“粗传动+补偿”)。由于计算机的计算误差以及驱动装置与传动装置等都存在误差,开环电子展成系统中测头运动轨迹不能直接作为测量基准,此时,测头示值中既有被测量的成分,也包含展成系统的误差。因此,必须用位移检测元件测出各相关运动的实际位移量,再由计算机将实际位移量和测头的示值进行合成,补偿展成系统的误差,得到被测齿面上对应点的实际坐标。然后,计算机将实际坐标与被测量的理论模型进行比较,才能得到被测量的误差,这就是“非标准轨迹的电子展成法”。电子展成法一般是按被测齿轮的理论方程进行控制的。

20世纪90年代以后,CNC齿轮测量技术中出现了跟踪测量法。它是按被测参数的实际值进行控制的,可采用测头跟踪法和轴对轴跟踪法。测头跟踪法是在测量过程中根据测头的示值对相应坐标轴的测量位置进行调节,达到测头跟踪被测齿面运动的目的,实现对齿轮的测量。轴对轴跟踪法是根据一根坐标轴的实际测量位置来调节其他坐标轴的位置,以完成测量工作。跟踪测量法不仅可以减少控制调节环节,而且有较大的测量灵活性,适合参数未知曲面,或虽然理论方程已知但工件实际误差超出测头量程的情况。当然,跟踪法的测量效率相对较低。CNC坐标测量技术在齿轮刀具、蜗轮蜗杆、锥齿轮、小模数齿轮、大齿轮和齿轮在线测量中也得到广泛的应用。

(4)其他齿轮测量技术

1)非接触测量技术。20世纪80年代末,日本大阪精机推出了基于光学全息原理的非接触齿面分析机FS-35,这标志着齿轮非接触测量法的开始;进入20世纪90年代,基于各种光学原理(特别是相移原理)的非接触式齿轮测量技术得到了一定发展,重庆大学首次将激光扫描及双摄像机定位用于齿轮外形曲面非接触测量等,这种可称为“并联测量”的新方法代表着齿轮测量技术发展的一个新方向。

2)虚拟仪器技术。随着计算机技术日新月异的发展,人们在各种齿轮误差检测仪器中运用到了计算机,采用了数字式的信号处理方法,并相继发展了数字化仪器、计算机辅助测试仪器等,有效地提高了齿轮误差检测的效率和精度。近年来,以GE机为核心的虚拟仪器代表着现代仪器的发展趋势,它充分利用计算机的软硬件资源,在计算机屏幕上建立仪器面板,直接对仪器进行控制及数据分析与显示,突破了传统仪器的概念,改变了仪器的设计、制造与使用方法,提高了仪器的功能和使用效率,缩短了仪器的研制周期,大幅度降低了仪器的价格,使用户可以根据自己的需要定义仪器的功能。因此,一些学者在齿轮误差检测系统中运用上述测量原理,采用虚拟仪器技术,开发了集成各种齿轮误差处理方法于一体的齿轮误差检测虚拟仪器,使齿轮误差检测的效率和精度大幅度提高,国外的CNC齿轮测量中心也能给出“虚拟整体误差”。

3)间齿齿轮式啮合分离测试技术。基于齿轮整体误差测量,在间齿蜗杆单啮测试技术基础上,采用间齿齿轮式单啮测试技术,开发出新型齿轮测量系统。该技术能测量端面渐开线和内齿轮,并能在啮合过程中,一个测量周期内测得齿形、齿向、齿距和切向综合误差等,是一种快速测量方法。

4)随着齿轮测量技术的发展,智能化量仪不断涌现,给测量的实施、控制以及数据处理带来了极大的方便。但对我国大多数企业沿用的通用与传统的齿轮测量仪,很多学者对其进行了智能化的研究,并在研究开发齿轮设计专家系统的同时,研究开发出齿轮测量专家系统。齿轮的功能测试与分析测试合二为一,简化测量成为发展趋势。

3.大型齿轮测量的现状与发展

多年来,国内外诸多学者在大型齿轮测量领域进行了宝贵的研究,丰富了大型齿轮测量方面的理论和方法。按照标准规范,目前齿轮检测的方法有单项误差的测量和综合误差的测量。而对于大齿轮的测量仍以测量其单项误差的方法为主。

在检测仪器方面,各国均开发了由计算机控制的齿轮量仪,其结构大量应用新技术和元件,如计算机数控技术用于控制、驱动、数据处理等;光栅、同步感应器、容栅、磁栅、电感测微技术、电容测微技术、激光测量技术等用于位移测量,不断地提高齿轮测量精度。重庆大学首次将激光扫描及双摄像机定位用于齿轮外形曲面非接触测量;长春光机研究所用电感测微仪和计算机控制,研制了高精度齿距测量系统,可测出1级精度的齿轮齿距误差;哈尔滨量具刃具厂研制的3903型齿轮测量中心等。

大型齿轮的测量方式通常有两种:一种是在专用齿轮测量仪上进行测量;另一种是就地或在机测量。

(1)专用齿轮测量仪(又称台式量仪) 其特点是将被测齿轮放在量仪上进行检测,由于量仪精度高、测量条件好,可实现高精度测量且可测量齿轮的多个误差种类。用于大型齿轮测量的台式量仪基本上沿用了中、小模数台式量仪的原理和技术,只是尺寸的放大,其特点是以大测大。采用的测量方法主要是展成测量技术与坐标测量技术。(https://www.xing528.com)

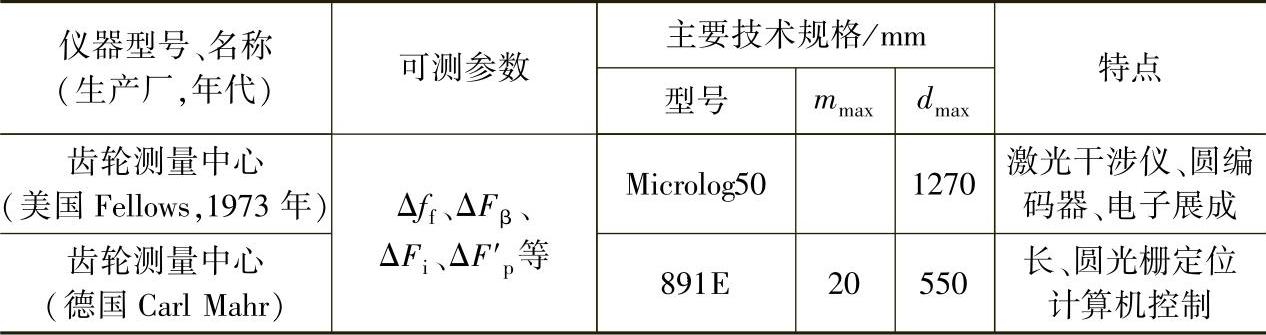

几种典型的大型台式齿轮测量仪的发展状况见表1-1。

表1-1 几种典型的大型台式齿轮测量仪的发展状况

(续)

代表专用齿轮测量仪发展方向的是CNC齿轮测量中心,采用坐标测量原理。迄今已有美国、德国、日本、瑞士、中国、意大利等几个国家生产CNC齿轮测量中心。齿轮测量中心一般由主机、CNC数控单元、数据采集单元、机间通信接口、计算机及外围设备、测量软件和数据处理软件等部分组成。当今最新的CNC齿轮测量中心的主要特点是:

①在性能上,高效率、高精度、易操作。

②在功能上,适用范围广,包括齿轮(内、外齿)、齿轮刀具(滚齿刀、插齿刀、剃齿刀)、锥齿轮、蜗轮、蜗杆、螺杆、凸轮、拉刀等回转类零件的主要误差项目测量;轴类零件的几何误差测量;强大的分析功能,如接触分析、工艺误差分析、齿根形状分析、参数反求等;可耦合到加工系统中,实时数据通信。

③在可维修性方面,能故障自诊断及网络远程故障诊断。

④在可升级性方面,包括软件的可升级和硬件的可升级。

但是,台式量仪受大型齿轮的直径、模数、重量等限制,其结构尺寸随齿轮的尺寸增大而更大。因此,国内外此类量仪发展的极限一般为被测齿轮的直径不超过2.5m。此外这些量仪一般安装在计量室内使用,不适合安放在加工现场。由表1-1可见,台式量仪一般不能实现直径大于2.5m以上的大型齿轮测量。

(2)就地或在机测量 按其测量的形式可把测量仪器分为上置式量仪和在机式量仪两类。

1)上置式量仪。太大的齿轮无法放在量仪上,设计者将量仪设计成上置式,将其放在齿轮上进行测量。测量的思路与方法有了较大的更新,通常以被测齿轮的齿面或齿顶定位并支承在被测齿轮上完成齿轮多项误差的测量,完全避开台式量仪的局限,因此,此类量仪更适合于大型齿轮的就地测量。其测量原理有展成法、直角坐标法、圆弧基准法、直线基准法与相对法等。

展成法又可分为基圆盘展成法和电子展成法,都是利用渐开线展成原理。如以半径等于被测齿轮半径的基圆盘为基准,通过与其纯滚的直尺上的测头检查出被测齿形误差。典型量仪有瑞士MAAG公司以扇形盘代替基圆盘生产的F-300和F-360型上置式齿形检查仪;日本Osaka Seimitsu Kikai公司以电子展成原理生产的HG-CLP型上置式大齿轮测量系统等。

采用直角坐标法,是通过测量齿面上各点的X、Y坐标值,通过数据处理而得到齿形误差。典型量仪有瑞士MAAG公司的ES-430上置式齿形仪,哈尔滨量具刃具厂的3280型上置式齿形测量仪,德国HOFLER公司生产的TPF-40/500、TPF-40/1100型上置式渐开线和导程测量仪等。

采用圆弧基准法,是借助测头的圆弧运动轨迹来代替理论渐开线进行测量,圆弧中心一般选为齿面节点的曲率中心,圆弧半径为节点处的曲率半径,其原理误差经修正后能控制在所需的精度范围内。典型量仪有英国的Goulder-Milkron-A.E.I上置式齿形量仪等。

采用直线基准法,是先计算出理论渐开线齿形对基准直线的理论差值,然后测出实际齿形上各点对基准直线的差值,两者之差即为齿形误差。由于这种方法原理误差较大,因此必须对测量结果进行原理误差补偿,此原理一般只适用于精度比较低的齿轮测量。典型量仪有苏联古比雪夫巨型推土机厂的桥式大齿轮量仪等。

采用相对法原理的上置式量仪用于齿距测量,典型量仪有哈尔滨量具刃具厂生产的3480型上置式自动齿距仪。

上置式量仪装置体积小、成本低、适应性强,特别适用于大型齿轮的就地测量,可保证一定精度的测量。其致命的缺点是这类量仪的测量基准一般与齿轮的设计基准、工艺基准不重合,而是将测量基准建立在误差不可知的被测齿轮上,定位精度较低,致使测量精度不高。其测量结果也不利于齿轮加工的工艺因素分析。

2)在机式量仪。此类量仪不是放在齿轮上,而是定位安装在加工机床上去实现齿轮多项误差的检测,故亦称在机测量或临床测量。如大连理工大学运用电子演算式原理及异步驱动同步测量原理研究开发的大齿轮齿形、齿向、齿距就地测量仪;德国HOFLER公司生产的与三坐标测量机配套使用的旁置式齿形、齿向测量装置。当代先进的齿轮加工机床集加工、检测于一体,如德国HURTH公司生产的WF3500大型滚齿机、瑞士MAAG公司在其生产的5m磨齿机上配置了测量基准和相应附件,可完成齿形、齿向误差的在机测量等。

在机式量仪不仅克服了台式量仪测量大型齿轮的局限性,同时克服了上置式量仪测量精度低、不利于齿轮加工的工艺因素分析的缺点。量仪定位于机床上(一般安装在刀架上),测量基准与齿轮的设计基准、工艺基准重合,定位精度比上置式量仪的定位精度高,使测量精度有较大的提高。不仅可以通过测量齿轮误差而及时发现加工时出现的偏差,进行工艺因素分析,进而修正加工误差,实现对大齿轮的指导性加工,保证齿轮制造精度;而且可以做终结检测,为大型齿轮制造后的验收提供依据,保证齿轮国家标准和国际标准的贯彻实施,促进国内大型齿轮产品与国际接轨。因此,目前这是大型齿轮测量的研究与发展方向。

在机式量仪受加工机床的限制,如机床的原始误差对测量精度、测量条件与测量环境等问题的影响,测量精度、实施措施仍有待于进一步提高,尚需不断探索新的测量技术和测量方法,如进行误差分离与误差补偿、有效克服在机测量的限制等,从而不断提高测量精度,一些学者在此方面已进行了可贵探索。

齿轮综合误差测量技术在中、小模数齿轮测量上已经成熟,既可获得齿轮的综合误差,通过数据处理,又可得到单项的齿形、齿向、齿距等误差项目,而且是传动框架下的单项误差,属于传动误差范畴,反映齿轮传动的情况。这给大型齿轮综合测量方法及技术提供了一个方向,特别是单面啮合综合测量方法更有意义,其核心是如何实现啮合运动与标准元件的制作,有待于进一步研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。