1.渗透汽化集成工艺 渗透汽化膜分离过程的分离因子不可能无限大,即在优先透过组分透过膜的同时,总会有其他的组分被夹带透过,从而导致产品纯度下降。解决该问题,可通过采用渗透汽化与其他分离操作相结合的集成过程,主要有渗透汽化与蒸发、蒸馏、精馏等的组合。其中最常见的是精馏—渗透汽化集成。

以渗透汽化为关键技术的精馏—渗透汽化集成工艺在共沸物、近沸物等液相混和物的分离方面有着巨大的潜力,目前已成功地应用于乙醇、异丙醇脱水的工业化生产。该集成工艺过程中不会带入萃取剂或恒沸剂等其他杂质,且醇的损失几乎为零,环境污染小。精馏—渗透汽化集成工艺主要有以下四种形式:

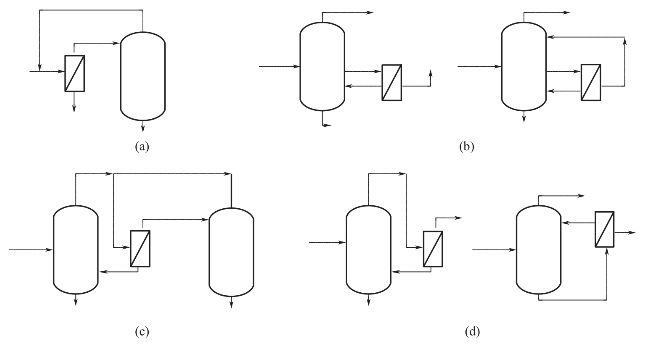

①渗透汽化作为初始步骤,膜组件置于精馏塔前,将混和物中的共沸物分离后再精馏,如图15-1(a)所示。

②将渗透汽化过程集成精馏过程,渗透气化处理精馏塔侧位流出液,从而减少塔板的数量或降低回流比,如图15-1(b)所示。

③渗透汽化作为中间步骤,膜组件置于两精馏塔中间,初步分离共沸物,减少能耗,如图15-1(c)所示。

④渗透汽化作为最终步骤,膜组件置于精馏塔后,对塔顶或塔底产物进行分离提纯,如图15-1(d)所示。

图15-1 渗透气化与蒸馏集成过程示意

精馏—渗透汽化集成,除应用于乙醇、异丙醇脱水工业外,还可用于羟酸酯生产中分离羟酸酯—羟酸—醇恒沸物;二甲基碳酸酯生产中分离二甲基碳酯—甲醇恒沸物;三甲基硼酸酯生产中三甲基硼酸酯—甲醇恒沸物的分离、乙腈—水的分离、四氢呋喃的回收等方面。精馏—渗透汽化集成技术由于在节能、环保上的优势,越来越受到关注。

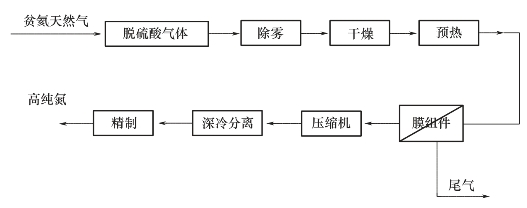

2.膜法气体分离集成工艺 膜法气体分离的集成对象通常不是另一种膜过程,而是其他的操作单元。如从天然气中除去酸性气体,吸收过程占90%,但该法在酸性气体含量过高或气流速度太低时,都不经济。膜技术可克服这些缺点,但是大规模应用时又不经济,而且不能使天然气中H2S的含量降至规定值,而膜分离/吸收的集成工艺则能克服这些不足。用来强化石油采油的CO2浓度过高,单纯采用胺吸收法不经济。Amoco公司,在1.86Mpa压力下,对4.4×105m3/d,含90%CO2气流进行回收,并对膜法和胺吸收法及其集成工艺的经济效益进行比较。结果表明,膜法与胺吸收法的集成工艺具有明显的经济效益。此外,膜分离/吸收集成工艺,在空气脱湿等领域也有大规模应用。商业上常用的膜,其O2/N2分离系数在3.5~5之间,富氧浓度为35%~45%,但氮浓度不高。需要高浓度的氮气时,采用变压吸附(PSA)更为有利。而在大规模生产高纯氮中,以膜法气体分离和PSA结合的集成工艺具有较强的竞争力。此外,从贫氦气天然气中制备高纯氦,可采用膜法与深冷法的集成工艺(图15-2),提高产品产量,降低投资和操作费用。树脂清洗气回收可采用冷凝与膜法的集成工艺。(https://www.xing528.com)

图15-2 膜法与PSA联合从贫氦天然气中提取氦气的工艺流程

3.集成膜技术在水处理中的应用 多种膜过程间的组合,主要涉及微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、电渗析(ED)等膜过程,已获得应用的集成过程主要有UF/MF+RO,UF/MF+NF+RO,UF/MF+RO+EDI,MBR+RO等。其应用主要集中在水处理领域,如海水淡化、微污染地表水处理、冷却循环排污水利用、工业污水回用、果汁浓缩、乳清处理、有用物质回收等,如:沧州化工实验集团的苦咸水淡化工程、东莞玖龙纸业亚海水淡化系统、华能玉环电厂超临界机组的海水淡化工程等。

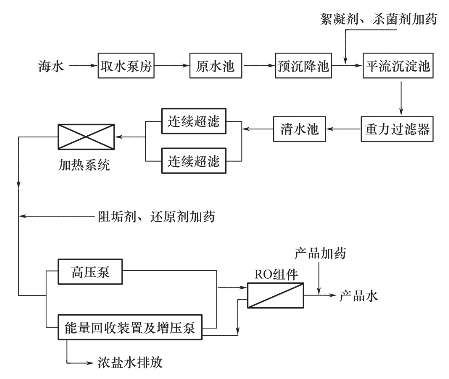

(1)CMF/RO法海水淡化。图15-3为天津市日产1000 t淡水的反渗透海水淡化示范工程采用的CMF/RO法海水淡化设施工艺流程。早期的反渗透法海水淡化工艺流程一般以多介质过滤和保安过滤,作为RO前处理,但其设备占地面积广、施工难度大,可替换性差,过滤精度不理想。现在,国内外采用连续膜过滤(CMF)/RO集成工艺已成趋势,并取得良好效益。该工程,原水取水在天津海晶集团原有设施上加以适当改造,将海水输送到原水池,再自流入预沉池。沉降池入口设有不锈钢拦截网,拦截大的悬浮物和大颗粒杂质。经预沉池自然沉降后,加入絮凝剂和杀菌剂(次氯酸钠),利用海水泵将海水从预沉淀池提升至平流沉淀池。在平流沉降池格板式反应段发生絮凝后,经沉淀区逐级沉淀,清水自流至重力过滤器。经砂滤后水储存到清水池,供海水淡化车间使用。淡化车间采用连续超滤和连续微滤对海水进行深度预处理。连续微滤,可有效去除细菌、微生物和悬浮物等杂质,产水水质比传统的多介质过滤和保安过滤法的产品水质要好,保证了反渗透用水水质,有利于延长反渗透膜的使用寿命。经深度预处理的原料水直接进入淡化主车间。有需要时,海水预热系统利用换热器对海水进行预热。原料海水经过高压泵和能量回收装置及增压泵加压后进入反渗透膜组。透过膜组的产品水储存到产品水池,供用户使用。

图15-3 天津市CMF/RO法海水淡化设施工艺流程

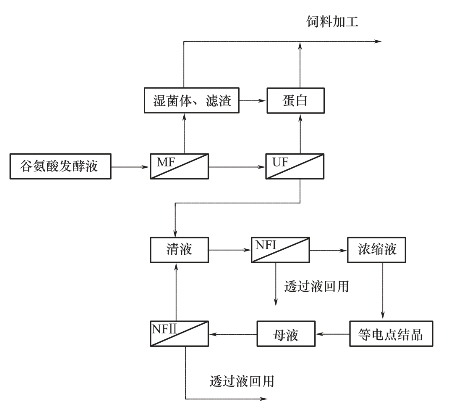

(2)膜法组合工艺生产味精。味精基本上是以粮食或糖蜜为原料发酵而成,发酵液除了有一定含量的谷胺酸外,还有大量的菌体、培养基残余物、蛋白质、多肽等杂质。其中菌体大小为0.7~3μm,并有很强的亲水性,分离很困难。传统的方法一般不先去除菌体和蛋白质,而是直接用等电点提取,这样不利于发酵产品的分离和提取,影响谷胺酸的质量和收率,更严重的是废液的COD含量很高,严重污染环境。膜技术提供了一种清洁的味精生产工艺,如图15-4所示,先用微滤过滤谷胺酸发酵液去除湿菌体,再用超滤系统截留渗透液中的溶解性蛋白质,采用纳滤系统对清液进行浓缩,透过液回用,浓缩液等电点结晶,结晶后再采用纳滤系统浓缩母液,透过液回用,截留液与前一纳滤进料液合并。采用这种组合膜法工艺,可以减少等电点提取时2/3的用酸量,味精的收率可提高到95%以上。

图15-4 膜法组合工艺生产味精流程示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。