致密无机膜可分为两类:金属及其合金膜和具有选择透氧功能的金属氧化物膜。下面分别介绍这两类致密膜的制备方法。

(一)金属致密膜的制备

致密膜可采用溅射、离子镀、金属镀或气相沉积等手段将膜料沉积在多孔陶瓷、玻璃或多孔不锈钢载体上来制备。其制备过程为:首先将膜材料气化;然后使膜料的蒸汽依附于载体上形成薄膜。主要的制备方法有化学气相沉积法、电化学气相沉积法、化学镀膜法、喷射热分解法和物理气相沉积法等。

1.化学气相沉积法 化学气相沉积法(CVD)是无机膜制备中应用较广泛的一种技术。其原理是将含有构成需要元素的化合物或单质气体供给载体,借助气相作用在载体表面发生化学反应,并沉积下来形成薄膜。这种化学制膜方法不同于物理气相沉积法(PVD),后者是利用蒸镀材料或溅射材料来制备薄膜。

CVD法中的沉积反应主要有两种类型。

①热分解反应。最简单的沉积反应是单一化合物A的热分解,即:A(g)→B(s)+C(g),产物B沉积在载体上。在这种情况下,该单一化合物A必须含有沉积膜所要求的全部元素,载体的温度即产物的沉积温度。利用金属有机化合物可使化学气相沉积的温度大大降低。

②化学合成反应。绝大多数的沉积过程都涉及两种或多种气态反应物在一个热载体上发生相互作用,即A(g)+B(g)→C(s)+D(g)。与单一化合物的热分解反应相比,化学合成反应的应用更为广泛。化学气相沉积反应须满足以下三个条件:第一,在沉积温度下反应物必须有足够高的蒸气压,通过加热使其挥发,并用载气把它带入反应室;第二,反应生成物除需要的沉积物为固态外,其余都必须是气态;第三,沉积物的蒸气压要足够低,以保证在整个沉积反应过程中它能维持在加热的载体上。

2.电化学气相沉积法 电化学气相沉积法(EVD)是在CVD基础上发展起来的一种新的制备致密膜的方法。这种方法是在多孔载体上覆盖一层薄的固体氧化物电解质,如在粗孔载体上覆盖一层陶瓷膜,然后用EVD法沉积,可制得膜厚<2μm的薄膜。这种膜在膜分离和膜催化反应中具有潜在的应用前景。

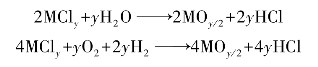

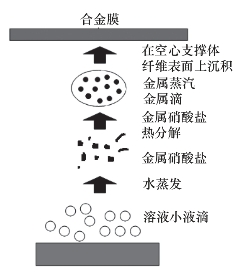

电化学气相沉积法可用于制备由Y2O3稳定的ZrO2膜,其制备过程分为两个阶段,如图13-19所示。第一阶段是CVD过程,即ZrCl4和YCl3在升华床中以一定的比例汽化,由载气(氩或氢)带至反应区;氧和水蒸气则由基片的另一边通入。该反应器压力为200Pa,反应物锆和钇的氯化物、氩和氢、氧和水蒸气通过扩散进入基片孔内进行反应。反应过程如下:

图13-19 电化学气相沉积的两个阶段(CVD和EVD)

式中,M为正离子的种类(锆或钇),Y为正离子的原子价。

生成的由Y2O3稳定的ZrO2电解质沉积于孔内,孔被堵塞后进入第二阶段EVD过程。这时,孔已封闭,反应物之间无法进一步发生反应。为了保持电中性,氧离子通过已沉积的电解质进行电化学传递,从氧分压高的一侧(氧/水蒸气)向分压低的一侧(氯化物)迁移,迁移过来的氧再和金属氯化物反应使电解质生长。

3.化学镀膜法 化学镀又称无电源电镀,其原理是:在还原剂的作用下,金属盐中的金属离子还原成原子状态,在载体的固液两相界面上析出并沉积下来得到镀层。化学镀过程本质上是一种氧化还原反应,其特点是制备的膜层薄且均匀,镀层紧密、不疏松、力学强度高;所需的设备简单,不需要电源,可在任何多孔载体上进行。化学镀在制备选择性透氢的致密Pd和Pd合金膜、膜分离以及膜催化过程等领域有着广泛的应用前景。

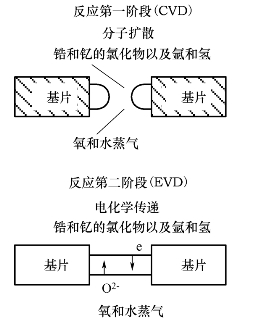

图13-20 喷射热分解法制备Pd-Ag合金膜

4.喷射热分解法 与化学镀膜法一样,喷射热分解法也是一种在载体上制备不对称Pd合金膜的方法。Li等用喷射热分解法在载体上制备了厚度为1.5~2.0μm(仅为化学镀膜法的1/3)的Pd-Ag合金膜,提高了氢的透过速度。制备过程如图13-20所示。将硝酸钯和硝酸银溶液按一定比例混合,在超声波振荡下雾化形成悬浮微滴,由氧气带到燃烧嘴处的氢—氧焰附近分解成钯和银,并以金属小液滴的形式在气流携带下与载体管空心纤维相碰撞,形成颗粒大小均匀的合金膜。

5.物理气相沉积法 在物理气相沉积过程中,被沉积的固体物质首先在真空中(<1.3MPa)被蒸发成蒸汽,然后在冷载体上沉积下来形成薄膜。物理气相沉积可以制备纯金属、合金和化合物膜,厚度在几十到几百微米。根据加热方式的不同,物理气相沉积可分为真空蒸发、溅射沉积、离子镀等。(https://www.xing528.com)

(1)真空蒸发。真空蒸发是指在真空条件下,将固体材料加热蒸发,蒸发出来的原子或分子沉积在载体上形成薄膜的方法。真空蒸发的沉积速度可达1μm/min以上,蒸发过程须满足以下条件:

a.加热材料的熔点要高于被蒸发物(如钨和钼),以使被蒸发物不受污染;

b.被蒸发物不能与任何接触的物质形成合金。

蒸发源可以是电阻加热、电子束加热、高频感应加热、电弧加热或激光加热,其中以电子束加热、高频感应加热、电弧加热和激光加热最为有利。

(2)溅射沉积。溅射沉积是用高能粒子轰击靶材,使靶材中的原子溅射出来沉积在基底表面形成薄膜的方法。根据溅射方式的不同,溅射沉积可分为等离子体溅射沉积、二极溅射沉积、磁控溅射沉积、离子束溅射沉积等。

(3)离子镀。离子镀是在真空条件下利用气体放电使气体或被蒸发物质部分电离,并在气体离子或被蒸发物质离子的轰击下,将蒸发物质或其反应产物沉积在载体上。与真空蒸发和溅射沉积相比,离子镀具有附着性能好、可镀材质范围广和沉积速度快等优点。

(二)氧化物致密膜的制备

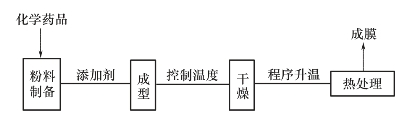

氧化物致密膜常采用挤出和干压法成型。其制备过程包括粉料制备、成型和干燥烧结三个基本步骤,如图13-21所示。下面以钙铁矿型混合导体膜为例介绍氧化物致密膜的制备过程。

1.粉料制备 粉料制备是制备钙铁矿型透氧膜的关键步骤,其中粉料的平均粒度、分布以及晶型结构是主要的制备参数。制备粉料的方法包括有机酸配位热分解法和高温固相反应法。

图13-21 氧化物致密膜的制备过程

(1)有机酸配位热分解法。又称“液体混合技术”。将含有阳离子的盐或氧化物溶于有机酸中配成溶液,经高温热分解、碾磨后得到具有一定粒度的粉料。该方法的优点在于粉料的化学均匀性好、粉料粒度细,但操作复杂、步骤多,制备量较少。

(2)高温固相反应法。将含有所需元素的氧化物、硝酸盐或碳酸盐混合后,在高温下利用固相扩散反应使各组分分布均匀,经研磨得到具有一定粒度的粉料。在高温反应前对粉料进行适当的研磨以减小粉料的粒度,可缩短反应时间,提高组分的分布均匀性。高温固相反应法的优点是操作简单,不需要特别设备;但粉料粒度大,分布宽,比表面积小以及化学均匀性差。

2.成型 Kharton用等静压法制备了外径约20 mm、长约18 mm、厚度为1 mm的管式钙铁矿型氧化物膜,其透氧速度可达240 L/h。Balachandran采用塑性挤压成型法制备了外径为6.5nm、长30cm、厚1.2 mm的管式钙铁矿型氧化物膜。Miura等以传统的注浆成型工艺制备出厚度为130μm的La0.6Sr0.4Co0.8Fe0.3致密膜。

为提高膜的透氧性能,获得具有实用价值的透氧膜,开发非对称或复合支撑膜一直是人们关心和研究的热点之一。制备支撑膜需考虑膜材料与支撑体的化学相容性以及热膨胀性等因素。

3.烧结 致密性是钙铁矿型致密膜制备过程中的关键问题。影响致密化过程的因素主要有锻烧温度、保温时间、粉体粒径、添加剂以及成型技术等。通常情况下,钙铁矿型致密膜的热处理条件为:在100~1300℃煅烧,保温5~10 h,升温和降温速度为2℃/min。

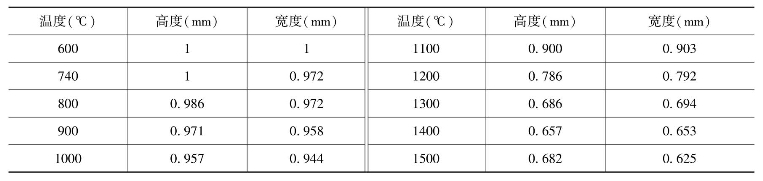

膜的致密化过程往往伴随有明显的收缩,控制不当会导致膜出现裂纹和缺陷。Itoh等用显微镜观察测定了烧结温度对膜高度和宽度的变化,如表13-6所示。结果表明,随烧结温度的提高,膜的高度和宽度均变小,表明膜趋于致密化;然而,高度与宽度的变化并不一致,这主要是由重力的影响所致。此外,烧结条件的确定还须考虑材料的化学稳定性和结构稳定性。

表13-6 La1-xSrxCoO3-δ膜高度与宽度和烧结温度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。