(一)多孔支撑体的制备

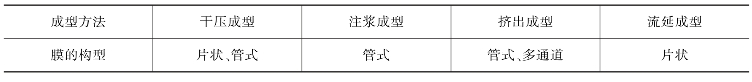

可用于制备无机膜支撑体的材料主要有陶瓷、不锈钢、多孔玻璃、烧结金属、聚四氟乙烯等。支撑体的作用是为非对称膜如微滤膜、超滤膜和纳滤膜提供足够的机械强度,其厚度一般为1~2 mm。无机膜的支撑体主要有三种构型:平板型、管型及多通道型。实现这些构型的制备方法有多种,最常用的有干压成型法、注浆成型法、挤出成型法和流延成型法等。不同构型的膜可采用不同的方法成型,如表13-1所示。

表13-1 支撑体的成形方法与构型

1.干压成型 在金属模具内放入粉粒,然后用油压机施加压力使松散的粉体迅速形成坯

体。在加压过程中,坯体密度和力学强度增加,孔隙率则下降。在干压成型中,坯料含水率一般为4%~8%。为了提高气孔率或调整孔径,还可在无机粉料中添加一些有机成分(如炭粉),经高温煅烧后形成具有一定孔径和气孔率的多孔体。

在此工艺基础上进一步发展了沉降—压片法和筛分—压片法。沉降—压片法是将粉体研磨成具有一定粒度的粉体,加水搅拌,经自然沉降后,抽滤除去大部分水分,然后压片成型。筛分—压片法是将研磨后的粉体过筛,筛分出具有一定粒径范围的颗粒原料后,直接压片成型。沉降法制备的支撑体的气体渗透性要优于筛分法。

干压成型法工艺简单,应用广泛,制备的产品尺寸准确,光洁度较高,结构紧密、均匀且机械强度高,是制备平板状基质膜的理想方法,但难以压出管状产品。

2.注浆成型 将制备好的浆料注满石膏模型中,停留一段时间,待浆料吸附于石膏模型上成为具有一定厚度的坯体后,将多余的浆料倒出,使坯体形状在模型内固定下来。当坯体出现一定收缩后即可脱膜,得到生坯体,见图13-10。该法可用于制备单管或多通道管的支撑体,管的厚度由吸浆时间决定。

图13-10 注浆成型法制备基管过程

在一般注浆成型的基础上进一步发展了离心注浆成型方式。在离心力的作用下,大颗粒先在模具壁表面沉积,然后是小颗粒的沉积,这样可制得孔径呈梯度变化的单管支撑体。但该法难以制备多通道膜管。

传统的注浆成型在制备薄壁制品时脱膜困难,坯体易开裂。一种改进的做法是选用石蜡为模芯材料,在外膜的工作面上垫上一层易吸水透水的附加物,使坯体易于与模具分开,脱外膜后在一定温度下熔出石蜡即可制得内壁光滑的管状坯体。

在注浆成型工艺中,添加天然矿物膨润土可使浆料具有一定的可塑性。为了阻止颗粒的聚沉,还可加入羟甲基纤维素、聚乙烯醇等助剂。

注浆成型和干压成型已用来制备管式和平板多孔陶瓷膜。由于生产连续性差、不易放大等缺点,一般只用于制备实验用支撑体或膜。

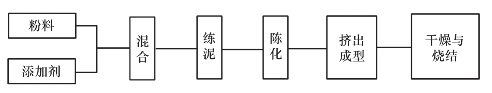

3.挤出成型 挤出成型是将混炼好的塑性泥料加入螺杆挤出机中,在压力下泥料经过挤出头模具时成型为一定的形状。坯体的外形由挤出头的内部形状决定,坯体长度则根据需要进行截裁。挤出成型法是制备基质管的一种重要方法,适于大规模的工业生产,可制备单管式和多通道式产品。制备工艺流程如图13-11所示。

图13-11 挤出法制备支撑体的过程

挤出成型法挤出的基质管质量受多种因素影响,物料的性能和陈化过程是制备高质量坯管的关键因素。

(1)粉体粒子的选择。要求粒子表面平整光滑、大小均匀、形状规整(如球形)、孔径分布窄。一般粒子的粒径与膜孔径比值为2.5。采用挤出法成型时,粒子的大小为0.1~100μm。

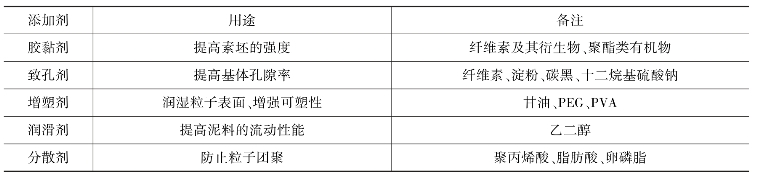

(2)添加剂选择。添加剂的作用在于改善泥料的可塑性和提高干燥过程中素坯的强度。选择时要求其在烧结过程中能够分解烧尽,故多使用有机聚合物。一般添加剂的加入量占粉料的15%~20%。表13-2列出了添加剂的种类和用途。

表13-2 添加剂种类和用途

(3)混合。混合过程在于获得分散均匀的物料。通常需要控制加料顺序,首先混合粉料,然后加入有机添加剂。控制加水速度,可防止粉料团聚,避免支撑体产生缺陷。

(4)练泥。练泥的目的在于使泥料中的水分和添加剂分布更加均匀,通常在真空下脱除泥料中的气泡,以获得满足要求的塑性。

(5)陈化。即经过练泥的泥料在一定温度和湿度的环境中放置一段时间,使水分和添加剂分布更加均匀。

(6)成型。采用挤出法成型时,泥料被挤出机的螺旋或活塞挤压向前,经喷嘴挤出达到要求的形状。制品形状取决于喷嘴的内部形状。该法适于制备形状规则的管式和多通道支撑体,批量生产能力强。

(7)干燥与烧结。干燥过程是为了脱除坯体中的水分,提高坯体的强度,以便于搬运和烧成。在干燥过程中水分的减少会使坯体收缩,因此必须制定严格的干燥程序,以避免坯体在干燥时产生缺陷。烧结的目的在于高温下使粒子连接在一起,使坯体具有足够的机械强度。烧结过程中升温速度、烧结温度和保温时间以及冷却速度对制品的强度均有影响。对于多孔支撑体,烧结过程必须考虑到强度和孔隙率的矛盾。烧结温度越高,保温时间越长,强度就越高,但孔隙率却显著降低,支撑体的渗透阻力增加。

挤出成型法是一种机械化作业方式,一旦物料性能调好,挤管顺利,便可挤出质量、规格稳定的产品,这是其他成型方法难以达到的。

在上述三种成型方法中,干压成型及挤出成型都需要通过外加压力的机械作用来完成;而在注浆成型工艺中,粉体仅依靠小的重力或毛细管作用力在石膏模型上沉积下来。因此,注浆成型法得到的膜构件平均孔径及孔隙率较大,均匀性较差。

4.流延成型 用于制备厚度为几毫米的平板多孔陶瓷支撑体或对称膜,其过程包括浆料制备、流延成型和干燥烧结三个步骤。粉料分散在液体中,加入分散剂、增塑剂和胶黏剂,搅拌后得到均匀的浆料,经加料嘴向转动的基带连续流出延展开来,干燥后得到一层薄膜。

(1)浆料制备。常用的溶剂为水或有机溶剂,蒸发速度低的溶剂用于制备厚膜,而蒸发快的溶剂用于制备薄膜。常见的分散剂为不饱和脂肪酸和磷酸酯等。

采用搅拌和超声波处理可使浆料分散均匀。浆料的黏度和分散剂的质量影响分散效果。丙烯酸树脂、聚苯乙烯和聚乙烯醇可作为胶黏剂使用,聚乙二醇可用作增塑剂。

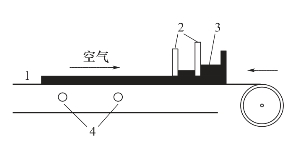

图13-12 流延成型设备示意图

1—基带 2—刮刀 3—浆料 4—加热元件

(2)流延成型。流延成型过程在专用的设备上完成,如图13-12所示。浆料由料槽底部流出,通过基带与刮刀的相对运动,刮涂出一层平整而连续的薄膜。薄膜厚度取决于刮刀与基带的间隙、基带的运动速度和浆料浓度。刮涂的薄膜经干燥和烧结后就得到多孔膜或支撑体。

传统流延成型工艺所使用的有机溶剂具有一定的毒性,环境污染大,生产成本高。水基流延体系虽绿色环保,但可溶于水的分散剂和胶黏剂种类少,流延浆料干燥速度慢,坯体更易开裂卷曲,出现裂纹。

近年来,涌现出了水基凝胶流延成型、紫外引发聚合等一些新的流延成型工艺。水基凝胶流延成型是将陶瓷粉料分散于含有有机单体和交联剂的水溶液中,制备出低黏度、高固相体积分数的浓悬浮体(体积分数大于50%),然后加入引发剂和催化剂,在一定温度条件下引发有机单体原位聚合,凝固成型后得到具有一定强度的坯体。其优点在于素坯的密度和强度大,环境污染低,可显著降低生产成本,缺点是陶瓷坯体的表层容易出现裂纹甚至脱落。

紫外引发原位聚合是在浆料中加入紫外光敏单体和紫外光聚合引发剂,成型时引发聚合反应,使浆料原位固化达到成型的目的。其最大特点是由于不使用溶剂而减少了干燥工序。

(二)分离层的制备

1.溶胶—凝胶法 溶胶—凝胶法是合成无机膜的一种重要方法。采用这种工艺可制得孔径小(1.0~5.0nm)、分布窄的陶瓷膜以及许多单组分和多组分的金属氧化物陶瓷膜,如Al2O3、TiO2、SiO2、ZrO2、Al2O3-CeO2、TiO2-SiO2、SiO2-ZrO2、TiO2-ZrO2膜等。

(1)工艺过程。溶胶—凝胶法是以醇盐,如Al(OC3H7)3、Al(OC4H9)3、Ti(i-OC3H7)4、Zr(i-OC3H7)4、Si(OC2H5)4、Si(OCH3)4或金属无机盐如AlCl3为起始原料,通过水解形成稳定的溶胶。然后在多孔支撑体上浸渍溶胶,在毛细吸力的作用下或经干燥,使溶胶层转变为凝胶膜,再经热处理得到多孔无机膜。该过程存在着由溶胶到凝胶的转变,故称为“溶胶—凝胶”法。

图13-13 溶胶—凝胶法制备多孔无机膜过程

根据起始原料和得到溶胶方法的不同,溶胶—凝胶法又可分为胶体凝胶法和聚合凝胶法,见图13-13。胶体凝胶法是指金属盐或醇盐快速完全水解后产生无机水合金属氧化物沉淀的方法。这种在电解质(酸或碱)作用下形成稳定的胶粒溶胶,称为物理溶胶。这种溶胶转化为凝胶时胶粒聚集在一起形成网络,胶粒间的相互作用力是静电力(包括氢键)和范德瓦耳斯力。研究发现,与金属盐相比,金属醇盐的水解更容易控制,可制成粒子更小的溶胶。由DCS法制备的溶胶,其初级粒子粒径在3~15nm,在陈化过程中初级粒子还会进一步团聚,所形成的次级粒子粒径可达1000nm。这种方法可用于制备γ-Al2O3、SiO2和TiO2膜。利用超声波或加入适当的电解质使粒子带电,可控制粒子的团聚度,从而控制胶粒的大小和分布。聚合凝胶法则是在大量的金属醇盐中通过加入少量的水来控制水解反应。在金属上引入OH基,这些带有OH基的金属醇化物相互缩合,形成有机—无机聚合物分子溶胶;然后进一步缩合,靠化学键形成氧化物网络,形成凝胶。聚合凝胶法中,反应所需的水可用以下几种方法提供:

a.向金属醇盐/醇溶液中缓慢加入水—醇溶液;

b.加入有机酸,利用酯化反应原位生成水;

c.加入水合盐。

由PMU法得到的粒子较小,所得到的膜孔径在2nm以下,但制备工艺较为苛刻,应用受到限制。目前,多数溶胶是通过胶体凝胶法来制取的。

(2)影响因素。采用溶胶—凝胶法制备陶瓷膜主要包括以下几个步骤:金属盐(或金属醇盐)水解、胶溶、陈化、浸涂、干燥、焙烧。

①金属醇盐水解。胶体凝胶法通常采用金属醇盐为原料,国外常采用仲丁醇铝,国内多采用异丙醇铝为原料。

由于金属醇盐在水中溶解度低,通常先将醇盐溶解于母醇(例如:异丙醇铝溶解于异丙醇中,仲丁醇铝溶解于仲丁醇中)中后,再与水混合,得到一个包含金属醇盐和水的均相溶液,以保证盐的水解反应能在分子均匀的水平上进行。在某些情况下,当醇盐不完全溶解于母醇时,可通过醇交换反应(醇解反应)进行调整。例如:

醇的加入量要适当。醇既与盐互溶又与水互溶,醇的加入量过多,会延长水解和胶凝时间;如果醇的加入量过少,醇盐浓度过高,则水解缩聚产物浓度过高,也容易引起粒子的聚集或沉淀。

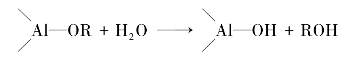

水解过程是使金属醇盐在过量水中完全水解生成金属氧化物或水合金属氧化物沉淀。水解过程中会发生如下反应:

水解反应为金属醇盐与水反应:

缩聚反应为失水缩聚和失醇缩聚:

上述三个反应几乎同时发生。

影响水解反应的主要因素是水的加入量和水解温度。水的加入量习惯上以水与醇盐的物质的量比计算,常用符号r表示。用聚合凝胶法制备铝醇盐Al(OR)3聚合溶胶时,其r值仅为0.5~1.0。提高水解温度会加速醇盐特别是活性低的醇盐(如硅醇盐)的水解速率。水解温度还影响水解产物的相变化,从而影响溶胶的稳定性。

②胶溶。向水解产物中加入一定量的胶溶剂(酸或碱),使沉淀分散为大小在胶体范围内的粒子,从而形成金属氧化物或水合氧化物溶胶,这个过程称为胶溶或解胶。(https://www.xing528.com)

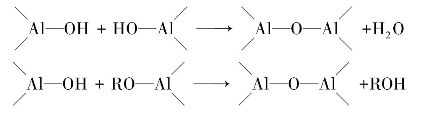

图13-14 酸加入量对溶胶粒子大小的影响

用胶体凝胶法制得的胶体溶胶存在固液界面,是热力学上不稳定的两相体系(物理溶胶),必须加入胶溶剂经胶溶过程才能稳定存在。胶溶是由静电相互作用引起的。向水解产物中加入胶溶剂(酸或碱)时,H+或OH-吸附在粒子表面,反应离子在液相中重新分布,从而在粒子表面形成双电层。双电层的存在使粒子间产生相互排斥作用。当排斥力大于粒子间的吸引力时,聚集的粒子分散成小粒子形成溶胶。对于带正电荷的正溶胶,如Al(OH)3,优先吸附H+,故一般采用酸作为胶溶剂。酸的加入使粒子表面吸附溶液中的H+而形成稳定的溶胶。实验表明,酸的种类及加入量也会影响胶粒大小、溶胶黏度和成膜性能。酸的强度增加,膜的孔径分布范围增大,但平均孔径减小。酸的加入量过低,会造成粒子沉淀,加入量过高则会导致粒子团聚,只有酸的加入量适当,才能制得稳定的溶胶,如图13-14所示。

另外,胶体粒子大小应当与支撑体孔径相匹配,否则胶粒容易直接进入支撑体孔内而无法得到连续完整的膜。Leenaars等研究了支撑体孔径对成膜特性的影响,结果如表13-3所示。结果表明,只有当支撑体的孔径与粒子大小相当时才能得到连续的膜。当支撑体表面存在大孔或孔径分布较宽时,很难形成连续的涂层,即产生针孔等缺陷。显然,孔径分布窄的支撑体也有利于提高膜的完整性和均匀性。当支撑体的孔径一定时,也可通过增大溶胶浓度或在溶胶中添加PVA等聚合物来提高溶胶的黏度,进而提高成膜性能。

③陈化。其目的是以一定方式向胶体提供能量,使胶粒的分散与聚集尽快达到相对稳定的平衡,从而使胶体具有单一的粒度分布。陈化过程是将醇盐水解生成的醇(如异丙醇或仲丁醇)全部蒸出,在一定温度下强烈搅拌后,再回流陈化。影响陈化结果的主要因素是陈化时间和陈化温度。

④浸涂。使多孔基体表面和胶体溶液接触,在基体毛细孔产生的附加压力作用下,溶胶有进入孔中的倾向。当其中的介质水被吸入孔道内时,胶粒流动受阻进而在表面截留、增浓、聚结,形成一层凝胶膜。

表13-3 支撑体孔径对成膜的影响(1.2 mol/L Boehmite溶胶)

浸涂有浸渍提拉和粉浆浇注两种方法。浸渍提拉是将洁净的载体浸入溶胶中,然后提起拉出,让溶胶自然流淌成膜;后者与前者的制备过程相似,不同之处是用载体(基质膜)代替前述的石膏模型,用制好的溶胶来代替前述的粉浆。制备膜片常用浸渍提拉法,而膜管则多用浇注法。

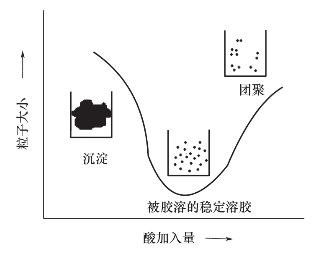

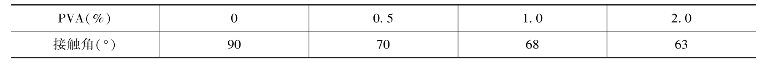

在涂制厚度均匀的膜时,支撑体与溶胶体系的润湿性能十分重要。只有当支撑体表面具有良好的润湿性时,才能确保膜厚均匀以及干燥过程的稳定性。否则,溶胶在支撑体表面难以铺展,或在凝胶膜的干燥过程中容易形成局部缺陷。在溶胶中加入适当的添加剂有助于改善支撑体表面的润湿性能,可用接触角的变化进行表征。由表13-4可见,在Boehmite溶胶中加入PVA可减小接触角,从而改善溶胶与支撑体的润湿性,提高膜的均匀性和完整性。

表13-4 PVA浓度对Boehmite溶胶接触角的影响

此外,一次浸涂很难得到连续、无缺陷、无裂纹的载体膜,须经多次浸涂,且在每次浸涂干燥后都要对膜进行焙烧,否则膜与载体的附着力会降低,易出现剥落及裂缝。多次反复浸涂会使膜的表面光滑均匀。

图13-15 由溶液形成凝胶和沉淀之间的不同

⑤干燥。溶胶通过干燥变成凝胶。溶胶转变成凝胶和沉淀的机理不同。沉淀物是各自分开的团粒,而凝胶则是由微粒组成的三维空间网状结构(图13-15)。形成凝胶时,由于液相被包裹于固相骨架内,干燥过程中大量水的蒸发伴随着体积收缩,容易引起开裂。

干燥过程中产生的应力是导致膜出现缺陷的主要原因。为了提高膜的完整性,减小凝胶膜的开裂,可从增强骨架的强度和减小毛细管力两个方面进行改进。增强凝胶膜骨架强度可通过改变溶胶水解条件、对溶胶进行适当的陈化和在溶胶中加入干燥控制剂等方法解决。在水解过程中通过加速缩聚反应,可提高膜的交联度和聚合度。利用溶胶的溶解和再沉淀的陈化过程,也可使胶粒之间的作用增强,提高凝胶膜的强度。甲酰胺、丙三醇等干燥控制剂一方面能够抑制水解,提高缩聚反应速率,增强凝胶膜的强度,还能够提高胶粒大小的均匀性,使干燥时的应力分布更均匀,并可缩短干燥时间。为降低干燥控制剂的不利影响,必须选择合适的干燥控制剂种类,并控制适当的加入量。

干燥过程中凝胶膜收缩开裂的主要原因在于所产生的毛细管力,因此减小毛细管应力是提高膜完整性的重要途径。毛细管应力可根据Kelvin公式得出:

式中:Δp——毛细管压力,Pa;

σ——表面张力,N/m;

r——毛细管半径,m;

φ——接触角,(°)。

毛细管力与分散剂的表面张力成正比,与孔径成反比。膜孔径越小,毛细管力越大,防止收缩开裂也就越困难,这也正是溶胶—凝胶法在制备微孔膜时的主要困难。为了减小或消除毛细管力,通常采用低表面张力的分散介质、添加表面活性剂(可加入醇类作为分散介质)或增大接触角(即使固相表面的润湿性变差)等方法。要增大接触角,可使用胶类表面活性剂来提高抗湿性,使接触角接近90°。降低表面张力可采用超临界干燥和冷冻干燥的方法。前者是在介质的超临界状态下完成干燥,避免了三相界面的存在;后者是使介质从固态快速升华气化而除去。

图13-16 粒子烧结过程示意图

R—粒子半径 x—“颈”宽 ρ—“颈”部的曲率;

路径1表示从粒子边界层向“颈”表面的质量传递

⑥焙烧。焙烧是溶胶—凝胶法制备膜过程的最后一道工序。其目的是通过焙烧获得具有一定孔结构、力学强度和化学稳定性的膜。干凝胶的烧结包括两个阶段。第一阶段是在相对较低的温度范围内,如300~400℃,使无定形凝胶粒子发生晶型转变,并伴随脱水反应,生成无水粒子,有机添加剂也在该阶段被烧尽。这一阶段即通常所称的灼烧过程,灼烧得到的氧化物粒子相互以点接触方式堆积,随着温度进一步升高,在接触点处粒子之间形成“颈”连接,即所谓的烧结初期。第二阶段即随着温度的进一步升高,“颈”变宽,相应的膜强度提高,如图13-16所示。

在凝胶膜的烧结过程中,随温度的升高,膜孔径增大,孔径分布变宽,比表面积下降。

2.阳极氧化法 该法是目前制备多孔Al2O3功能薄膜的重要方法之一,制得的膜孔径均一、同向,互相平行且垂直于膜表面,这是其他方法难以达到的。

阳极氧化法是将高纯度金属箔(如铝箔)置于酸性电解质溶液(如草酸、硫酸或磷酸)中进行电解阳极氧化。阳极氧化过程存在着金属氧化物的形成与金属溶解两个过程。在氧化过程中,金属箔的一侧形成多孔的氧化层,另一侧金属被酸溶解,再经适当的热处理即可得到稳定的多孔结构氧化物膜。过程如下:

金属(M)的氧化反应:

![]()

金属(M)的氧化反应:

![]()

氧化物(MOn)的溶解反应:

![]()

1986年,英国的Anotec Separation公司采用阳极氧化法生产出两种结构的氧化铝商品膜。一种是孔径为20nm的对称膜,孔隙率高达65%以上;另一种膜为非对称结构,分离层孔径为25nm。两种膜厚均在60μm左右。Mitrovic和Knezic采用阳极氧化法制备出了具有非对称结构的超滤和反渗透氧化铝膜,膜主体孔径约为200nm,分离层孔径为1.5nm。

3.相分离—沥滤法 可制备微孔玻璃膜、复合微孔玻璃膜和微孔金属膜。

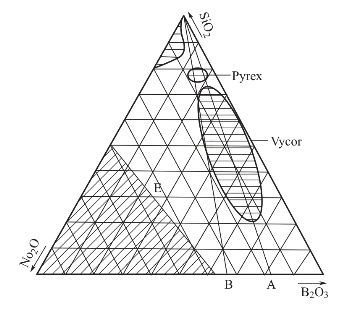

(1)微孔玻璃膜。微孔玻璃包括:普通硼硅玻璃(SiO2-BO3-Na2O)、含微量铝的碱金属硼硅酸盐玻璃(SiO2-B2O3-R2O-Al2O3)以及近年来开发的化学耐久性好、耐碱性可提高500倍的SiO2-ZrO2系多孔玻璃等。

图13-17 分相法制备硼硅酸盐玻璃膜示意图

图13-17是利用分相法制备硼硅酸盐玻璃膜的示意图。将位于SiO2-B2O3-Na2O三元不混溶区内的硼硅酸玻璃在1500℃以下熔融成型,然后于500~800℃进行热处理,使之分为不混溶的富Na2O-B2O3相和富SiO2相,再用5%盐酸、硫酸或硝酸浸提,将Na2O-B2O3相溶出,留下SiO2骨架,形成连续、具有互通细孔、高SiO2含量的微孔玻璃膜。该法可制备常见的Vycor玻璃膜,其平均孔径在4nm左右。

微孔玻璃膜是一种耐热、耐腐蚀、性能优良、具有许多细孔的透明体。它的比表面积大,吸附性能良好,热膨胀小。由于含有大量的SiO2,所以化学性能稳定,可在800℃下使用,且成型性能好。使用时,溶剂种类和温度高低不会改变微孔膜的孔径,也不会产生溶胀现象。微孔玻璃膜的这些特性可作为高温气体分离膜、液体分离膜、反应分离膜、电离隔膜以及超滤和反渗透等物质的分离用膜而应用于气体分离、海水或咸水的脱盐(脱盐率可达95%)、浓缩油水乳化液中的油、人工肾、浓缩和分馏蛋白以及血液处理等领域。

(2)复合微孔玻璃膜。此法是将溶胶—凝胶法与沥滤法结合起来的一种制膜技术。首先在多孔陶瓷管上用溶胶—凝胶法制备含有B2O3的SiO2玻璃膜,然后用酸对陶瓷膜进行沥滤,制得复合微孔玻璃膜。

制膜过程如图13-18所示,浸涂液的组成见表13-5。多孔陶瓷管(外径2.0mm,内径1.0mm,孔径500nm)一端封口,封口端向下浸入含有B2O3的醇盐溶液中。浸涂后将陶瓷管以2mm/s的速度慢慢提起,在室温下干燥1min,然后在550℃下热处理1h后冷却至室温。上述浸涂操作要反复进行多次。膜的厚度与浸涂次数有关。浸涂次数和B2O3含量对微孔玻璃膜的平均孔径也有影响,随浸涂次数的增加,平均孔径减小。

图13-18 醇盐-沥滤法置备复合微孔玻璃膜的工艺过程

表13-5 用于浸涂的醇盐溶液的组成

①以体积分数计

(3)微孔金属膜。Mischenko等报道了一种增加Pd膜渗透性的方法。即在钯箔表面经电解沉积形成一层厚度为10μm的锌表层,然后在250℃下加热2h,冷却后用沸腾的20%盐酸把锌沥滤掉,得到多孔叠层型的Pd膜。这种膜的氢渗透率大大提高,100℃时氢的渗透率可增加15倍,常温下提高130倍。将制好的Pd膜用于1,3-环戊二烯的加氢反应,在100℃时该反应的转化率为100%,膜对环戊烷的选择性高达95%;而未经锌处理的钯箔的转化率仅为50%。

此外,文献还报道了一种微孔非晶质金属膜的制备技术。即采用骤冷技术制备Ag-Au、Cu-Zr、Ni-Ph、P-Pd、Sb-Au或Cu-Au等的非晶质金属合金,经高温热处理后进行相分离,用碱溶液或酸溶液沥滤以去除一种组分,从而制得孔径在1μm以下的多孔膜或海绵状膜。制备的膜可用于催化反应。

4.热分解法 热分解法是在惰性气体保护或真空条件下,将热固性聚合物(如纤维素、酚醛树脂、聚偏二氯乙烯等)高温热分解成炭分子筛膜。炭分子筛膜的孔径与气体分子尺寸相近,可使气体分子因大小不同而被分离,具有极高的选择性。采用热分解法对硅橡胶进行处理可得到硅基质多孔无机膜。

炭分子筛膜的制备过程如下:

①将成膜后的热固性聚合物在惰性气体中加热裂解,使高分子链断裂并释放出小分子气体,形成多孔膜。由该法制得的膜孔非常均匀,表现出强烈的分子筛性质,但形成的孔多数封闭,对气体的渗透性很差。

②进一步在氧化气氛中进行活化或氧化烧蚀以使封闭的孔打开。活化是制备炭分子筛膜的关键步骤,其中热分解温度及活化方式是影响孔结构的重要因素。改变不同的活化条件,可制得不同孔径的炭分子筛膜。

Koresh和Soffer将PAN膜在惰性气氛中于200~300℃热处理后形成具有环状结构的致密膜,然后在600℃下处理,使PAN分解炭化得到致密的具有碳环结构的多孔膜。Lee和Khang研究了管状硅橡胶膜的热分解过程。将硅橡胶膜于500~800℃在N2或He惰性气氛中进行处理,再于600~900℃氧化,形成完全交联的SiO2膜。BET法测定该膜的比表面积和孔隙率分别为100m2/g和50%,孔径为5~10nm。

5.水热法 水热法是在高温高压容器中,以水作为溶剂,粉体经溶解和再结晶制备材料的一种方法。相对于其他粉体制备方法,水热法制得的粉体具有晶粒发育完整、粒度小且分布均匀、颗粒团聚轻、活性高等优点。

例如,可将氧化铝陶瓷板预处理后,浸在含有水玻璃、氢氧化钠的水溶液中,经水热法处理后在氧化铝陶瓷板表面析出分子筛。可将其作为复合膜的控制层。这种分子筛膜具有均匀的孔径,其大小与分子尺寸相近,可使气体因分子大小不同而被分离。这种由分子筛分机制控制的选择性是微孔膜中最高的。

6.其他方法

(1)放射粒子径迹刻蚀法。放射粒子径迹刻蚀法是指利用放射源产生的高能粒子(如中子、α粒子或其他带电粒子)轰击绝缘的无机薄膜材料,如云母、玻璃等,在材料中留下一种径迹,得到形状一致和孔径均匀的直孔膜。用这种方法制得的膜孔径与刻蚀时间成正比,单位面积孔密度与辐射在单位表面上的粒子数有关,孔长度与膜片厚度有关。该法的优点是:孔径范围可在6~6000nm内调节,膜厚度可达100μm,每平方厘米的孔密度可控制在10~1010范围内,孔径分布、孔长度及取向均一等。该法适用于各种理论研究。

(2)聚合法。有机聚合物膜的热稳定性较差,不耐高温。可在高温下长期使用的具有氮磷骨架的无机聚合物膜逐渐受到人们的关注。这种无机膜在100~350℃使用时性能稳定,孔径可在一定范围内调节,具有广阔的应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。