膜分离回收氢气是目前气体分离膜的最大和最重要的商业应用领域。目前,膜法回收氢气集中应用在以下三个领域:从合成氨厂弛放气中回收氢,从石油炼厂尾气中回收氢,合成气(H2/CO)比例调节。

1.从合成氨厂弛放气中回收氢 从合成氨厂循环气流的弛放气中分离和回收氢是气体分离膜应用最早、最广泛的领域。工业上氨是由含体积分数约为60%H2、20%N2、5%Ar、15%CH4的气体在高温高压下反应生成。合成氨反应是一可逆反应,合成塔出口气体用冷凝法分离出大部分氨后,剩余气体作为循环气体返回合成系统。由于惰性气体Ar和CH4不参与反应,在反应器内积累会影响合成氨收率,为维持系统的物料平衡,必须从反应系统中排放掉部分循环气体,称为弛放气。反应系统中的氢气随弛放气排放掉,并作为燃料气烧掉,造成极大浪费,需采用合适的方法进行回收。

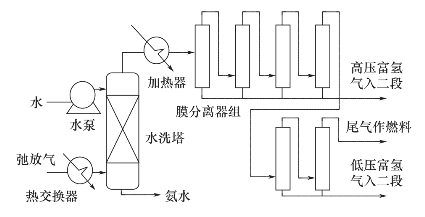

由于合成氨厂的弛放气是高压气体,在膜分离过程中不消耗额外的压缩能量。图9-8为合成氨弛放气二级膜分离回收氢气系统的流程。合成氨弛放气首先进入水清洗塔,除去或回收其中夹带的氨气,以避免氨对膜性能的不利影响。经过预处理的气体流入第一级膜分离器,透过膜的气体作为高压氢气回收,它们返回合成压缩机中段,以节省能量,透余气体流入第二级膜分离器。在第二级膜分离器中,透过气体作为低压氢气回收,低压氢气返回压缩机前段,再加压循环至合成系统,透余气体中氢气含量较少,作为废气燃烧。二级串联膜分离系统的回收率可以达到88%~90%,氢气纯度为90%~95%。

图9-8 从合成氨厂弛放气中回收氢气流程示意图

我国膜分离氢回收技术在合成氨工业上的应用较多,除国外引进的膜分离装置外,自1998年起,中国科学院大连化学物理研究所(简称大连化物所)研制的中空纤维氢回收组件也已实现了工业规模的应用,至今已为国内外近百家化肥厂提供了氢回收装置,可增产氨3%~4%,吨氨电耗下降50kW·h以上。回收的含氢气流经二级膜组件提纯后,浓度可达99%,可作为加氢装置的气源。

2.从石油炼厂尾气中回收氢 氢气是石油化工领域中的重要原料。石油炼制过程都是在高温和一定的压力下进行的,因此,从炼油厂尾气中回收氢非常适合采用以膜两侧分压差为推动力的膜分离技术。

在炼油厂尾气的氢回收应用中,传统的回收方法有变压吸附法和深冷分离法,相比较而言,膜法回收H2是一种简单有效的方法。表9-4列出了膜分离法、变压吸附法和深冷分离法回收氢的特点。由表中可知,膜分离法的主要优点是投资小,操作和设备维护费用低,尾气压力几乎与原料气压力相等;主要缺点是产品氢压力低,往往需加压后才可使用。在要求产品氢浓度不高时,膜分离法颇具竞争力,为了取得最佳的经济效益,可以把膜分离、深冷和变压吸附三种方法进行优化组合,扬长避短,组成联合工艺。

表9-4 几种回收氢方法的比较(https://www.xing528.com)

3.合成气(H2/CO)比例调节 合成气中主要含H2、CO和一些杂质,如CO2、CH4、N2和水。工业上通过甲烷、水蒸气转化制得的合成气的H2/CO比例为3∶1。合成气H2/CO可以合成多种化工产品,但所需的H2/CO比例有所不同。由表9-5可知,常用的合成醋酸、乙二醇、乙醛等化工产品所需H2/CO比为(0~2.0)∶1,因此使用合成气生产化工产品前需对合成气比例进行调节。

表9-5 合成气制常见有机化工产品的化学计量比

传统的调节合成气比例的方法是通过深冷或变压吸附,先将合成气中的CO和H2分离,然后调节H2/CO比例,再加压进行合成反应,因此能耗很大。而膜法对合成比的调节可以直接在高压下进行,通过对膜组件面积大小的调节来获得相应的H2/CO比。由于调制的合成气是高压气体,可以直接用于合成,不需要消耗额外的压缩能量,因此膜法成本仅为变压吸附法的一半。

典型的一级膜法调节H2/CO比的物料衡算如表9-6所示。原料气中H2/CO比为3,由于H2较CO易于透过膜,尾气(即合成气)中H2/CO比下降为2。在通常情况下,要求经过膜分离后的合成气的压力损耗尽可能小一些,因此经常选用中空纤维膜组件和螺旋卷式膜组件。

表9-6 Separex膜用于合成气调比的物料平衡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。