膜的制备是实现膜材料分离功能的关键环节,对分离性能具有很大的影响。同一种膜材料由于制造工艺和工艺参数不同,膜性能往往差别很大。用于气体分离膜的制造方法主要有烧结法、溶胶—凝胶法、拉伸法、熔融法、蚀刻法、包覆法、相转化法和水上展开法等。对气体分离膜而言,理想的结构是在多孔支撑层上覆盖一层薄薄的无缺陷致密分离层,致密分离层越薄,膜的通量越大。在气体分离膜实际制备过程中,特别在复合气体分离膜制备过程中,为了得到性能更加优越的膜,以上方法经常组合应用。以上分离膜的制造方法在第二章已做了论述,在此仅就水上展开法作一介绍。

由于气体的渗透量与膜的厚度成反比,对各种膜材料来讲,不论其渗透性多好,若不能做成超薄膜,仍然缺乏实用性,而高分子膜的超薄化极限是高分子的单分子膜的厚度。美国通用电气公司首先开发出了将聚硅氧烷—聚碳酸酯共聚体溶液在水面上展开而制得超薄膜的方法,即水上展开法。

该方法的原理是把少量聚合物溶液倒在水面上,由于表面张力作用其铺展成薄膜层,待溶剂蒸发后就可以得到固体薄膜。这层膜非常薄,只有数十纳米,机械强度差,不能直接使用,所以通常是把多层膜覆盖到多孔支撑膜上,制成累积膜。

水上展开法制膜工艺可分为间歇法和连续法两种。

1.间歇法 间歇式水上展开法制膜工艺如图9-5所示。首先把聚合物溶液注入聚四氟乙烯隔离棒2、3之间,然后移动棒2使聚合物溶液在水面上延展,待溶剂蒸发掉后形成膜;然后再把它覆盖在多孔支撑底膜上,即得分离膜。用该方法可以制得厚度为15 nm的膜。这种膜由于强度较差且存在针孔等缺陷,因此在实际中一般做成0.1μm厚的累积膜。

图9-5 水上展开法制膜工艺示意图(间歇法)(https://www.xing528.com)

1—水 2,3,5—聚四氟乙烯隔离棒 4—聚合物槽 6—聚合物溶液 7,9—水面 8—薄膜 10—水槽

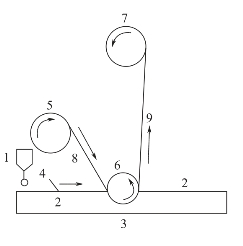

2.连续法 图9-6为日本松下电气公司开发的连续制造超薄膜的装置。此装置的优点是可以采用水上展开法连续生产薄膜,但是由于所制得的膜产品是单层薄膜,所以在膜强度和针孔方面并不理想。反复多层制膜的连续成膜方法,所得膜的厚度为50~200 nm,支撑体是微多孔膜,其孔径通常在0.5μm以下。

图9-6 连续式水上展开法制复合膜示意图

1—聚合物溶液 2—水面 3—水槽 4—超薄膜 5~7—辊筒 8—多孔支撑体 9—分离膜

水上展开法用简单装置就可以制造出很薄的膜,但在连续制膜过程中水面污染会导致表面张力改变,使制膜过程稳定性变差;另外制膜速度太快,产生的水面波动使得膜薄厚不均匀,影响膜的性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。