(一)果汁的澄清

超滤法果汁澄清的研究始于20世纪70年代,并迅速进入实际应用,果汁澄清已经成为超滤最成功的应用之一,目前已经应用于苹果、葡萄、梨、柑橘和柠檬等果汁澄清过程。

图5-16 苹果汁澄清传统工艺与超滤过程的比较

果汁澄清传统工艺和超滤过程的比较如图5-16所示,它主要是去除果胶等会引起果汁混浊的成分。传统的果汁澄清方法通常是用果胶酶长时间处理,使果胶质分解,而后用硅藻土过滤除去悬浮物。用超滤代替上述过程可以实现一步完成果汁澄清,减少了人工及各种试剂(果胶酶、硅藻土、过滤助剂等)的消耗;由于减少了传统过程中的果胶水解、深层过滤和抛光过滤等步骤,大幅度缩短了生产周期,提高产率,降低成本;超滤还明显提高了产品果汁的质量,用超滤法制得果汁的浊度为0.4~0.6NTU,明显低于传统法生产果汁的1.5~3NTU;又因超滤可除去果汁中的菌体,用超滤冷灭菌代替高温的巴氏灭菌过程,保留了果汁口味同时延长了果汁保质期。

选择用于果汁澄清过程的超滤膜,最关键的是膜孔径的选择,小孔径的超滤膜将截留重要的风味成分,从而改变产品口味;大孔径膜除浊效果不佳,且会降低果汁稳定性。另外,膜应具有耐热性,可在50~55℃下长期稳定操作,适应酸、碱、氧化剂等化学清洗和消毒药品的稳定性。聚砜膜和聚偏氟乙烯膜由于材料本身的良好稳定性,已经广泛应用于果汁澄清过程。由于在超滤果汁澄清过程中,固含量不断增加,因此超滤组件主要是管式组件,内径1~1.5mm的毛细管组件和宽流道的卷式组件也有应用。

(二)大豆蛋白加工

大豆富含蛋白质和氨基酸,大豆蛋白质具有较好的保水、吸油、乳化及溶解等功能,广泛应用于肉制品、奶制品、面制品和饮料等食品中,能有效提高食品营养价值与功能特性。

传统的生产大豆蛋白的方法(如醇法和酸法)收率低、工艺复杂、废水污染较严重,利用膜技术可直接提取分离大豆蛋白,达到对大豆的综合利用。图5-17为膜法大豆蛋白生产流程,直接采用超滤处理大豆浸取液,分离纯化制备大豆蛋白,超滤透过液经反渗透技术处理浓缩可制备高附加值的低聚糖,透过液则直接回用作浸渍液,两种膜技术的结合使水资源在生产过程内循环,实现大豆蛋白的清洁生产。为了防止蛋白质变性,对于大豆蛋白的分离浓缩要在较短时间内完成,适当提高操作温度有利于降低蛋白质大分子溶液的黏度、提高透水率,考虑到大豆蛋白的稳定性,一般在50~55℃进行大豆蛋白的浓缩。对超滤膜而言,就要求膜材料具有耐热、耐各种清洗剂和消毒剂,较好的亲水性(减轻蛋白质污染)等。目前应用的主要有聚砜、聚醚砜、亲水改性的聚醚砜超滤膜等。

(https://www.xing528.com)

(https://www.xing528.com)

图5-17 膜法大豆蛋白生产流程示意图

(三)植物油的精制

从大豆、花生、油菜籽等植物油料中萃取的原油中含有大量甘油三酸酯及少量游离脂肪酸、甘油单酸酯、甘油二酸酯、磷酸酯(卵磷酯/树胶)、色素(叶绿素、类胡萝卜素等)、维生素,偶尔还含有痕量金属及单宁、糖类/碳水化合物等杂质。原油经脱胶、脱酸、脱色、脱蜡和脱臭等精制过程,去除非甘油三酸酯成分,得到食用植物油,同时回收卵磷脂和游离脂肪酸等有价值成分。

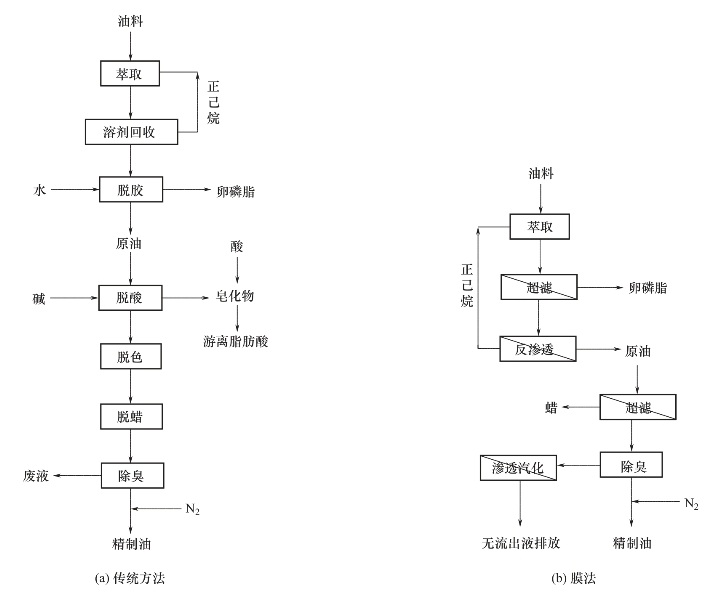

1978年美国专利公布了采用膜技术的植物油除胶过程。图5-18给出了传统方法与膜法精制植物油的工艺流程比较。与传统方法相比,膜法分离技术用于精制植物油节能、安全(萃取剂的蒸馏回收能耗大,且溶剂正己烷易燃易爆),可有效降低油的损失,同时可避免大量水和化学药剂的使用,无环境污染。

图5-18 传统方法与膜法精制植物油的工艺流程比较

图5-19 双膜法去除原油中的游离脂肪酸工艺流程示意图

FFA:游离脂肪酸,TG:甘油三酸酯;IPA:异丙醇

植物油中的卵磷脂是以20~200nm大小的胶束形式存在的,超滤可以去除溶剂/油混合物中的卵磷脂。所选超滤膜应该耐溶剂(如正己烷),可以采用聚砜、聚酰胺、聚酰亚胺、聚偏氟乙烯、聚丙烯腈和无机膜。采用图5-19所示的双膜系统可以去除其中的游离脂肪酸。原油先与水、碱和异丙醇混合,该混合物将油中的游离脂肪酸中和并溶解于异丙醇,从而形成油—水乳液,此乳液先经过亲水性超滤膜,要求操作压力要低于油透过亲水性膜的临界压力,水、脂肪酸盐和异丙醇透过膜而油被截留;而后含少量水相组分的截留物进入疏水超滤膜,水相物质被截留而返回,油透过膜即得净化的食用油。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。