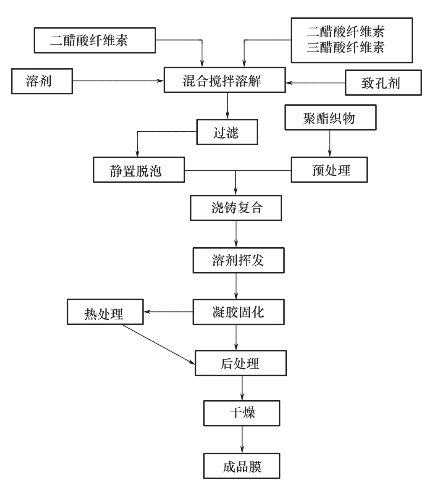

不同反渗透膜,制备方法也不尽相同,但影响膜性能的因素基本相同。以醋酸纤维素及其衍生物作为膜材料,对平板膜进行成膜工艺的讨论。醋酸纤维素反渗透膜的制备工艺如图3-2所示。

(一)制膜液组成及配比对膜性能的影响

在成膜条件相同的情况下,制膜液组成不同,膜的微观结构和性能也不同。因此,选择合适的聚合物、溶剂、致孔剂及其适当的配比是制备性能优良膜的关键。

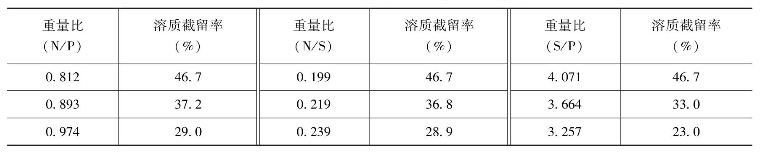

Loeb-Sourirajan以含水高氯酸镁膜为例,用19种配比进行了详细研究。研究中以P、S、N分别代表聚合物、溶剂和致孔剂,相同条件下制备的膜,采用200mg/L氯化钠水溶液在0.68MPa压力下进行测试,用膜对溶质的截留率表征膜的孔径大小。实验结果见表3-1。结果发现,在制膜液中聚合物的聚集程度与P、S、N之间的比例有关;聚集程度越强,膜表面孔径越大;提高N/S和N/P的比率与减少S/P的比率是一致的。

图3-2 醋酸纤维素膜制备工艺流程示意图

表3-1 N/P、N/S和S/P的比率对膜表面孔径的影响

多次测试结果表明,溶质截留率越低,膜的孔径越大;由膜的孔径可以预测膜对溶质的截留率。

同一种聚合物用不同的致孔剂时,其适宜的配比也不相同。二醋酸纤维素(CA)在丙酮、水、高氯酸镁体系中,CA含量为15%~23%(质量分数)为宜,在丙酮—甲酰胺体系中,CA含量为17%~30%(质量分数)为宜。聚合物含量较低时,膜易形成指状孔结构;含量较高时,则易形成海绵状结构的微孔。

(二)溶剂的影响

溶剂可以分为良溶剂与不良溶剂。良溶剂是指高分子材料在该溶剂中能溶解成为分子状态的分散的均相热力学稳定体系,可以用热力学的方法来研究这种体系的性质。不良溶剂指该溶剂分子仅能渗入高分子内部,使高分子材料发生溶胀作用,这种溶剂可作为制膜液中的添加剂或作为制膜液的凝胶剂,高分子在该溶剂中发生沉淀。

以良溶剂为例,溶剂分子首先渗入高聚物分子内部,使高聚物体积膨胀即溶胀;然后聚合物分子均匀分散在溶剂中,达到全部溶解。溶剂对高聚物的溶解取决于聚合物分子之间的内聚力、聚合物的极性以及聚合物分子和溶剂分子之间的作用力。极性聚合物溶解于极性溶剂,溶剂与聚合物分子间的作用力大于聚合物内部分子间的作用力,聚合物就会溶解。聚合物内部分子间作用力的大小,与聚合物的组成、结构、分子链的刚性和结晶性等有关。具有柔性链的线性聚合物,比具有刚性链的线性聚合物易溶解;易形成结晶的聚合物其分子受晶格的束缚而较难溶解。聚合物分子链越长,内聚力越大,溶解性越差。溶剂的选择应遵循以下原则:首先,考虑聚合物与溶剂的极性和溶解度参数,极性相近的相溶,溶解度参数相近的相溶;其次,还应参考聚合物分子与溶剂分子相互作用参数小于1/2的原则。

(三)添加剂的影响

添加剂对膜性能的影响十分重要,仅将聚合物溶液流延成膜,并使溶剂全部蒸发,得到的几乎是没有透过性的均质致密膜。但是,当把一些单组分或多组分的有机或无机物均匀地溶解在聚合物溶液中,然后流延成膜并使溶剂部分蒸发和凝胶化,这样制得的膜是不对称有孔结构的半透膜,通常把这种有机或无机物称为添加剂、致孔剂或溶胀剂。

添加剂对于高分子是一种非溶剂性的溶胀剂,要求其不与高分子和溶剂等组分发生任何化学反应,但可以溶解在溶剂和凝胶介质中。

大量的研究表明,添加剂作为制膜液的重要组成部分,其数量和种类影响高聚物溶液的网络结构和聚合物大分子的聚集尺寸,从而强烈地影响着制膜液的结构状态和溶剂的蒸发速度,而制膜液的结构状态和溶剂的蒸发速度是决定膜性能的两个相互关联的重要影响因素。有机添加剂和无机添加剂均可作为分离膜的致孔剂。

1.无机添加剂 Kesting等人研究了无机盐水溶液添加剂后认为,由于水合离子的作用,无机盐水溶液可使纤维素分子中的羰基和酯基形成亚稳态络合体,削弱高聚物分子链之间的相互作用,使醋酸纤维素分子能在无机盐水溶液中溶胀,甚至溶解;水分子渗入高分子链间的网络中,由于盐和聚合物的相互作用,形成更疏松的网络结构。

Viont等人以无机盐作为添加剂进行了系统研究,发现有些无机盐添加剂使得高聚物溶液更容易形成网络状结构;有些无机盐添加剂则使高聚物溶液形成聚集体结构。Viont等人认为,具有含氧四面体结构呈负一价的无机盐,均可作为醋酸纤维素膜材料制膜液的添加剂。

2.有机添加剂 以有机添加剂作为制膜液的致孔剂时,通常随添加剂沸点的升高,膜的水渗透率降低,热处理温度因添加剂的种类不同而不同。这不仅与添加剂本身的物理性质有关,也与有机分子官能团的特殊化学性质有关。有机添加剂包括醇类、醚类、酮类、酯类、硝基化合物和碳水化合物添加剂。

使用醇类添加剂时,随醇类沸点的升高,蒸发速度常数和制膜液中高分子聚合物的聚集尺寸都减小,膜的热处理温度和水渗透率均降低,这与醇类添加剂的溶解度参数降低一致;使用醚类添加剂时,随醚类沸点的升高,制膜液中高分子聚合物聚集程度增加,蒸发速率常数降低,膜的热处理温度升高,水渗透率下降;使用酮类添加剂时,随酮类沸点的升高,膜的热处理温度先降低,降至最小值后,又升高,而膜的水渗透率逐渐下降;酯类添加剂随酯类沸点的增加,热处理温度经过最小值,而水渗透率基本不变;硝基化合物和碳水化合物添加剂的影响与醚类添加剂的影响相类似。

另外,无论是有机还是无机添加剂都与添加剂的用量、制膜液的温度和成膜条件密切相关。同一添加剂在不同制膜条件下所制得的膜的微观结构和性能差别很大,因此,制膜时应将添加剂、制膜液温度及成膜条件等影响因素综合起来考虑。

(四)成膜条件对膜性能的影响

制膜液的组成是影响膜性能的重要因素,但同一制膜液在不同条件下制膜,膜的性能差别很大。成膜条件如成膜环境的温度、湿度、气流性质、凝胶条件、成膜速度、进水角度等都会影响膜的性能。

1.溶剂挥发时间 溶剂挥发时间是指制膜液经过刮刀成膜后,进入凝固浴之前,在空气中暴露的时间。在这段时间内,溶剂从膜表面逸出,醋酸纤维素分子之间互相接近、互相吸引,在膜表面形成一层结构致密的皮层。皮层致密程度越高,膜的截留率越高,水渗透率越低。

溶剂挥发速度不仅与成膜的环境温度、相对湿度和气流性质有关,而且与膜厚度和膜面积也有关。同时,溶剂挥发时间与制膜液组成之间还有一种动态的相互作用,从而影响膜的微观结构和性能。(https://www.xing528.com)

一般情况下,溶剂挥发速度随环境温度的升高而加快,随溶剂沸点的升高而减慢。制膜液组成不同,溶剂的最佳挥发条件也不同。随挥发时间的延长,膜的致密层厚度增加。一般而言,膜的截留性能与膜表面致密层的致密程度有关,而膜的水渗透率与致密层的厚度有关。因此,制膜时,在保证一定的截留率的前提下,应使溶剂的挥发时间缩短,以便减小膜的致密层厚度,提高膜的水渗透率。

延长溶剂的挥发时间,不仅使膜表面致密层的厚度增加,而且可能过早地凝胶而产生坚硬的网状结构。当溶剂从膜表面挥发时,聚合物在膜与空气的界面上沉淀。由于沉淀聚合物的存在,增加了膜内部溶剂挥发的阻力;在这之前,膜的截留率随溶剂挥发时间的延长而升高,继续延长溶剂的挥发时间,膜内部的溶剂通过最初在膜表面形成的微孔向外逸出,这就使得膜表面的微孔孔径增大,且有的微孔相互贯通,微孔孔壁破裂,膜的截留率大幅度下降,而水渗透率大幅度增加。

2.膜环境温度和相对湿度 成膜环境中气流性质不同,所制得膜的性能不同。一般认为,在不考虑空气中有机溶剂含量的情况下,空气中的水分能加速膜面凝胶,导致膜面微孔孔径变大;相反,由于湿度大,溶剂挥发速度慢,使膜表面的温度变化慢,又会使已聚集的大分子聚合物易于展开,导致膜表面微孔孔径减小。若空气中湿度小,则溶剂挥发速度快,膜表面温度降低快,膜面的大分子易于聚集。由此可见,同一制膜液在不同的温度下成膜,必须有其最佳的相对湿度,才能制得性能比较理想的膜。同样,在每一个相对湿度下,也有与其对应的最佳成膜温度。湿度相同时,溶剂挥发速度随着环境温度的升高而加快,因此,要想得到所需性能的膜,必须控制成膜环境的温度、相对湿度,以便控制溶剂的挥发速度。

3.凝胶条件 溶剂从膜中逸出的速度随凝胶介质的温度不同而不同。凝胶介质的温度影响溶剂与凝胶介质的交换速度以及大分子聚合物的凝胶结晶速度,凝胶温度是从正反两个方面影响膜结构的。一方面,凝胶温度越高,溶剂与凝胶介质的交换速度越快,在膜表面易形成大孔,膜内易形成指状孔结构;另一方面,凝胶介质温度高时,在膜形成过程中膜表面的温度较高,大分子聚合物在膜面的聚合较慢,分子有机会重新进行排列,致使膜表面的孔径变小。另外,薄膜经过凝胶前的溶剂蒸发,从表面到底层存在一个由高到低的高聚物浓度梯度,进入凝胶介质后,由于溶剂与沉淀剂的相互交换,这个浓度梯度进一步增加,直至高聚物开始凝胶固化。凝胶温度高时结晶慢,在薄膜顶层中高聚物浓度较高时才开始凝胶,因此,所形成的膜的表面层比较致密。反之,凝胶温度低时,结晶速度高,膜的表面层就比较疏松;同时,在低凝胶温度条件下,溶剂、添加剂的交换速度低,这又使膜易形成小孔。一般认为,凝胶温度对溶剂与凝胶介质的交换速度影响更大。因此,综合上述两种效应,凝胶温度越低,膜的表皮层就越致密。当然,制膜液组成不同,其影响程度也不同。所以,不同的制膜液组成有其不同的最佳凝胶温度。

选择凝胶介质时,应注意以下因素:凝胶介质对制膜高聚物不起溶解作用;凝胶介质与所用溶剂和添加剂混溶。一般选择水作为凝胶介质,因为水既经济又方便。当水向膜中扩散的速度大于膜内的溶剂、添加剂向水中扩散的速度时,易形成多孔超滤膜;反之,易形成致密的反渗透膜。

膜在凝胶前,由于溶剂的挥发,膜表面聚合物浓度较高,因而在凝胶时膜表面发生凝胶化作用,而膜下层聚合物浓度较低,发生液-液相分离。高浓度的聚合物膜表面形成比较致密的表皮层,皮层的形成阻止了水在溶剂和添加剂中的相互扩散,使皮层下面的溶剂、添加剂与凝胶介质的相互扩散速度减慢,结果形成了分布均匀的多孔层。

通常情况下,降低膜的凝胶速度有利于形成海绵状结构的膜;反之,易形成指状孔结构的膜。降低凝胶速度最简单的方法是减少溶剂和凝胶介质的化学势之差,从而减少交换反应的推动力。如在凝胶介质中加入少许溶剂也能降低凝胶速度。

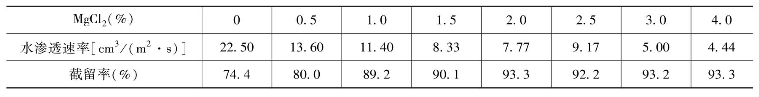

表3-2是国家海洋局杭州水处理中心用CA-CTA混合膜,不控制成膜环境条件,以MgCl2的水溶液为凝胶介质时的实验结果。

表3-2 凝胶介质中MgCl2浓度对膜性能的影响

测试条件:进水为杭州市自来水,操作压力为3.0MPa,有效膜面积为40cm2,进水流量为3.33cm2/s,水渗透率为25℃时的校正值。

另外,大量试验结果都表明,随凝胶介质中盐浓度的增加,膜的水渗透速度降低,而截留率升高;当盐浓度达到一定值时,膜的截留率基本不变,而水渗透速度继续降低。

膜在凝胶化过程中,膜的孔隙率大部分是由溶剂—添加剂和凝胶介质的交换速度控制的。因此,膜的凝胶初期控制着整个膜的微孔结构,合理选择凝胶环境(凝胶介质和温度),对膜表面的微孔结构有重要的影响。

4.刮膜速度和进水角度 刮膜速度的快慢,对制膜液和聚酯织物(或聚酯非织造布)复合及膜性能都有影响。但制膜液的组成不同,刮膜速度对其影响的程度不同。一般聚合物含量低的制膜液,刮膜速度稍快为宜;反之,应适当放慢刮膜速度,以利于复合均匀,提高膜的成品率。

进水角度就是经过溶剂挥发的薄膜进入凝胶介质时,膜面与水面之间的夹角。进水角度不同,薄膜溶液的流变行为、溶剂挥发、进水瞬间膜面所受的张力等也稍有不同。但试验表明,进水角度对膜性能的影响不如其他因素明显。

5.热处理条件 制膜液组成不同,对后处理条件的要求也不同。有的膜凝胶后可直接处理成干膜,而有的膜必须进行热处理一段时间后才具有截留效果。

经过凝胶后的薄膜不对称结构已经形成,有的结构尚未稳定,膜的截留率和抗压密性都没有实用性。因此,要将膜进行适当热处理予以弥补和调节。在热处理时,获得了能量的醋酸纤维素分子链向更紧密、更稳定的结构方向运动。热处理温度升高时,醋酸纤维素中的部分结合水因获得能量而克服氢键的作用失去;同时,也使高聚物分子链的动能增加,分子运动加剧,使分子链中的极性基团相互吸引,进一步缩小了膜表面的空隙,挤压毛细管中的水。因此,热处理的过程也是膜脱水收缩的过程。通过调节热处理温度,控制膜中的含水量和改变膜的表面结构,可以制备出不同用途的膜。

在热处理过程中,除介质温度外,热处理介质和热处理时间也是影响膜性能的重要因素。对于需热处理的膜,选择合适的热处理介质,可得到满意的性能,并可降低热处理的温度,缩短热处理的时间,大大有利于机械化连续制膜。选择介质的原则是无毒、易得、价格低廉。

6.干燥条件 按上述程序制备的膜是湿膜,湿膜给储存、运输和组装等带来很多不便,且湿膜易于细菌的繁殖和生长。为了保持湿膜的性能,降低细菌对膜的分解,防止微生物生长,便于膜元件的黏合密封等,常将湿膜处理成干膜。

不同的湿膜要用不同的干燥方法,才能获得最佳的膜性能。干燥剂、干燥温度和干燥时间等对膜的外观、微观结构和性能都有不同程度的影响。一般情况下,随干燥温度的升高,膜的水渗透速度减小,截留率升高。温度相同的情况下,延长干燥时间对膜性能也有类似的影响。

将膜直接暴露在空气中干燥,膜性能会降低。这可能是因为膜结构内部的水分和膜之间的表面张力太大,膜内微孔中水的体积小,使周围的孔隙产生崩裂造成的。如果膜内的水分和高聚物分子之间的作用力减小,水分就可以从膜内逸出,而不使孔隙发生崩裂。要减小这种作用力,可以在干燥处理过程中加入表面活性剂和增塑剂来降低膜内水分和聚合物之间的界面张力,从而达到使膜干燥而膜性能又不降低的目的。

表面活性剂和增塑剂的数量及比例都会影响膜的微观结构,不同材料、不同溶剂及添加剂体系的膜,都有各自的最佳干燥条件。

7.成膜基体 从Loeb-Sourirajan研制成功醋酸纤维素不对称膜起,就以玻璃板为成膜基体,所成的膜平整,膜面光洁,膜的截留率高。膜被刮制后,和基体一起进入凝固浴,凝胶后膜与基体分离。用这种膜组装的分离设备,不但膜面积有限,而且膜的抗张强度不够。特别是卷式组件,不能保持膜原有的性能。随着膜分离技术的飞速发展,对大型膜组件的需求量日益增加,现已发展到用聚酯织物和聚酯非织造布作为成膜基体。聚酯织物和聚酯非织造布的缩水率与膜凝胶收缩率一致,并且耐酸、碱;经凝胶和热处理等工序后,与膜不分离,并能保持膜原有的反渗透性能。聚酯织物或聚酯非织造布与膜成为一体后,膜的抗张强度增加,为膜分离装置的大型化打下了坚实的基础。

聚酯织物或聚酯非织造布的质量对膜的成品率有相当大的影响,如跳丝、凸起、结头和密度等,是造成膜成品率低的主要原因。另外,为提高膜的成品率和稳定膜的性能,对成膜基体应进行预处理。经大量实验证明,成膜材料和制膜液组成不同,成膜基体的预处理方法也不同。一般要求有轧光、整平、热定型、预涂层等工序。这样处理后的基体,可以用于制备超滤膜和低盐度的反渗透膜。对于海水淡化用膜的基体,必须进一步精细处理改进质量。

总之,成膜过程中的每一工序,都有一系列影响膜性能的因素,制膜时要较好地利用这些因素的变化,协调其相互制约、相互弥补的内在关系,从而制备性能较佳、质量满意的分离膜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。