除尘管道的阻力计算是在系统和设备布置、风管材料、各送排风点的位置和风量均已确定的基础上进行的。其主要任务是,确定各管段的管径和阻力,以保证系统内达到要求的风量分配。然后选定风机的型号。或者在风机的风量、风压已经确定的情况下,确定风管的管径。

常用的风管阻力计算方法是假定流速法。假定流速法的特点是,先按技术经济要求选定风管的流速,再根据风管的风量确定风管的断面尺寸和阻力。

假定流速法的计算步骤和方法如下。

①绘制除尘风管系统轴测图,对各管段进行编号,标注长度和风量。管段长度一般按两管件间中心线长度计算,不扣除管件(如三通、弯头)本身的长度。

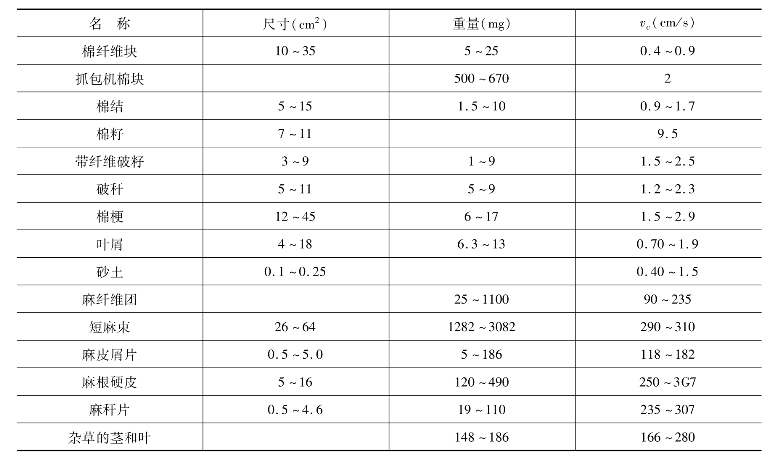

②确定合理的管内输送流速。对于输送含有尘杂的除尘管道,粉尘在管道内的输送速度vs必须大于粉尘的自由沉降速度vc。因而这种输送速度与物料性质有关。不同性质的物料,自由沉降速度不同。根据实验资料得到的纺织杂质的自由沉降速度见表2-5。

表2-5 纺织杂质的自由沉降速度vc

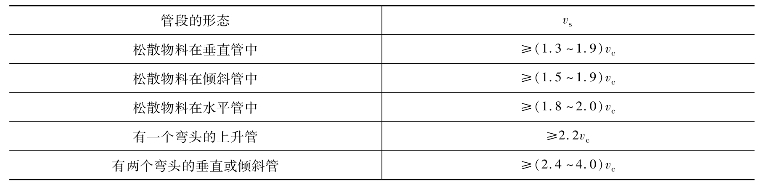

输送速度与还与料气比有关。料气比不同时,输送速度的选择也应有所不同。料气比大,表示空气中物料浓度大,则物料与管壁之间的相互摩擦、黏附现象增多,物料间相互碰撞增多,故输送速度应增大。在纺织厂由于物料轻而蓬松,故料气比较小,通常输送棉花、羊毛时的料气比为0.2~0.5。纺织厂目前所采用的实际输送速度vs的经验值列于表2-6。

表2-6 输送速度vs的经验值

(https://www.xing528.com)

(https://www.xing528.com)

一般在纺织工厂中常用的输送速度vs值为,棉花10~14(m/s);羊毛12~15(m/s);麻12~16(m/s);落棉13~14(m/s);破籽14~16(m/s);棉尘8~12(m/s)。

③根据各风管的风量和选择的流速确定各管段的断面尺寸,计算摩擦阻力和局部阻力。风管断面尺寸确定后,应按管内实际流速计算阻力。阻力计算应从最不利环路(即阻力最大的环路)开始。

④并联管路的阻力平衡。为了保证各送、排风点达到预期的风量,两并联支管的阻力必须保持平衡。对除尘管网系统,两支管的阻力差应不超过10%。若超过上述规定,可采用调整支管管径的方法使其阻力平衡。调整后的管径按下式计算

![]()

式中:D——调整前的管径,mm;

D′——调整后的管径,mm;

Δp——调整前的支管阻力,Pa;

Δp′——调整后的支管阻力,Pa。

⑤计算除尘系统的总阻力。整个除尘管网的各串、并联支管的相关连接形式确定后,计算得出总阻力和总风量,供选配除尘风机时采用。

⑥选配除尘系统的风机。根据除尘系统的总阻力和总风量,选择风机。然后,校核此选配的风机实际工作点是否满足设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。