纺织厂早期的除尘设备是地下重力沉降室。重力沉降室只能除去较大的颗粒粉尘,空气含尘浓度仍很高,含尘空气通过尘塔排放至室外后造成周围环境污染。20世纪50年代初对地下重力沉降室进行了改造,在地下尘室去掉较大颗粒纤尘的基础上,把含尘浓度仍很高的空气引入许多布袋组成的滤尘室,使过滤后的空气含尘浓度能基本上达到要求,可以回入车间或排向室外。但须定期停车后清扫地下尘室和布袋滤尘室,工作既脏又繁重,影响工人身体健康,影响生产。20世纪50年代末至60年代初,改用排尘风管把纺织粉尘直接引入布袋滤尘室,这样可以不停车进行清灰工作。可是布袋滤尘室易发生火灾,一旦发生火灾就把布袋全部烧毁,以致造成车间停产。

到20世纪70年代初,我国纺织厂中开始使用具有两级过滤作用的A171型和A172型尘笼式滤尘器。第一级是用尘笼进行过滤,把纤维性粉尘滤去,直接压成棉筵,其中16(mm)以上的纤尘仍可回用。第二级是布袋滤尘器,再把漏过尘笼的颗粒性粉尘滤去。由于此时布袋已作为第二级过滤,故单位面积过滤风量可大些。有些金属物被第一级尘笼阻隔而不能进入第二级,在布袋处火灾现象亦大为减少,因此曾广为纺织厂所采用。

在20世纪70年代末80年代初,在改革开放的形势下,我国纺织行业大量引进国外滤尘设备。同时,我国纺织除尘科技人员消化吸收国外技术,创新发展新型的滤尘设备,使纺织除尘工作又向前推进了一大步。在这个阶段最具特色的纺织除尘设备当属XLZ型除尘器。XLZ型除尘器由旋风预分离器、回转式过滤器和出灰装置三个部分组装为一个整体。它简化了除尘设备的管路系统,一级过滤与二级过滤器间无管路连接,阻力较小,不需密闭尘室。这样就大大地节约了占地面积。过滤后的空气含尘浓度基本上能符合纺织厂的要求。

20世纪90年代,随着纺织技术的不断发展提高,生产工艺和环境条件都对纺织除尘设备提出了更高更新的要求。在这段时间我国除尘设备的性能同国际先进水平的差距日益缩小,有些国内企业制造的纺织滤尘设备已走出国门,进入了国际市场。20世纪90年代以来,纺织除尘设备的开发过程是一个向高效率、减少占地面积、增加安全可靠性的机组化二级除尘系统发展的过程,且自动化程度不断提高。除尘系统机组化的最大好处在于它占用面积小且不需要建造滤尘用的密闭尘室。

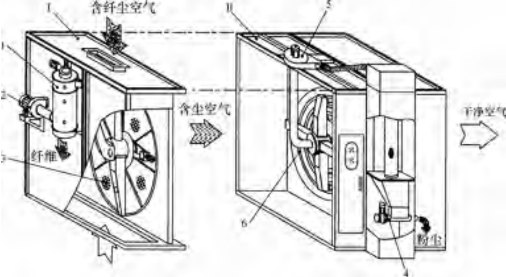

图2-1是机组化除尘系统的工作流程示意图。从纺织设备来的含尘气流先经第一级预滤器把纤维性粉尘滤去,然后由第二级滤尘器再把更细小的粉尘滤去,经两级过滤后的洁净空气才能回用车间或排向室外。由第一级的集尘风机产生较大的负压,通过第一级的吸嘴把滤网上的纤维尘吸进纤维压紧器,纤维尘被驻留压紧后排出。在第二级中的吸尘机构把滤出的细小粉尘吸出,细小粉尘经粉尘压实器压实后排出。

(https://www.xing528.com)

(https://www.xing528.com)

图2-1 机组化除尘系统的工作流程

二级除尘机组的结构如图2-2所示。按照第二级滤尘器的结构来区分,机组化除尘系统可简称为板式除尘器、蜂窝式除尘器、鼓式除尘器、后置多笼式除尘器等。

图2-2 二级除尘机组结构

1—纤维压紧器 2—集尘风机 3—第一级纤维预滤器 4—粉尘压实器 5—集尘风机 6—第二级粉尘滤尘器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。