光滑圆柱体工件的检验可用通用测量器具也可用光滑极限量规。大批量生产时,通常应用光滑极限量规检验工件。

12.2.1 光滑极限量规作用及分类

1.光滑极限量规的作用

光滑极限量规是一种没有刻线的专用测量器具。它不能测得工件实际尺寸的大小,只能确定被测工件的尺寸是否在它的极限尺寸范围内,从而对工件做出合格性判断。

光滑极限量规的基本尺寸就是工件的基本尺寸,通常把检验孔径的光滑极限量规叫做塞规,把检验轴径的光滑极限量规称为环规或卡规。

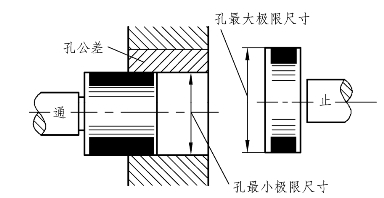

不论塞规还是环规都包括两个量规:一个是按被测工件的最大实体尺寸制造的,称为通规,也叫通端;另一个是按被测工件的最小实体尺寸制造的,称为止规,也叫止端。

检验时,塞规或环规都必须把通规和止规联合使用。例如使用塞规检验工件孔时,如果塞规的通规通过被检验孔,说明被测孔径大于孔的最小极限尺寸;塞规的止规塞不进被检验孔,说明被测孔径小于孔的最大极限尺寸。因此,如果被测孔径大于最小极限尺寸且小于最大极限尺寸,即孔的作用尺寸和实际尺寸在规定的极限范围内,则判断被测孔是合格的。如图12.3所示。

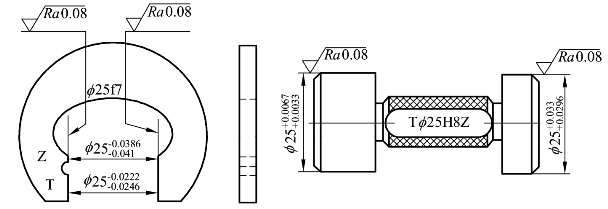

图12.3 塞规

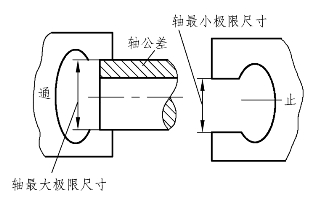

同理,用卡规的通规和止规检验工件轴径时,通规通过轴,止规通不过轴,说明被测轴径的作用尺寸和实际尺寸在规定的极限范围内,因此被测轴径是合格的。如图12.4所示。

图12.4 卡规

由此可知,不论塞规还是卡规,如果通规通不过被测工件,或者止规通过了被测工件,即可确定被测工件是不合格的。

2.光滑极限量规的分类

根据量规不同用途,分为工作量规、验收量规和校对量规3类:

(1)工作量规。

工人在加工时用来检验工件的量规被称为工作量规。一般用的通规是新制的或磨损较少的量规。工作量规的通规用代号“T”来表示,止规用代号“Z”来表示。

(2)验收量规。

检验部门或用户代表验收工件时用的量规被称为验收量规。一般检验人员用的通规为磨损较大但未超过磨损极限的旧工作量规;用户代表用的是接近磨损极限尺寸的通规,这样由生产工人自检合格的产品,检验部门验收时也一定合格。

(3)校对量规。

用以检验轴用工作量规的量规被称为校对量规。它是检查轴用工作量规在制造时是否符合制造公差,在使用中是否已达到磨损极限所用的量规。校对量规可分为3种:

①“校通-通”量规(代号为TT)检验轴用量规通规的校对量规。

②“校止-通”量规(代号为ZT)检验轴用量规止规的校对量规。

③“校通-损”量规(代号为TS)检验轴用量规通规磨损极限的校对量规。

12.2.2 光滑极限量规的设计原理

加工完的工件,其实际尺寸虽经检验合格,但由于形状误差的存在,可能出现不能装配、装配困难或即使偶然能装配,也达不到配合要求的情况。因此,用量规检验时,为了正确地评定被测工件是否合格,是否能装配,对于遵守包容原则的孔和轴,应按极限尺寸判断原则(即泰勒原则)验收。

泰勒原则是指工件的作用尺寸不超过最大实体尺寸,即孔的作用尺寸应大于或等于其最小极限尺寸;轴的作用尺寸应小于或等于其最大极限尺寸;工件任何位置的实际尺寸应不超过其最小实体尺寸,即孔任何位置的实际尺寸应小于或等于其最大极限尺寸;轴任何位置的实际尺寸应大于或等于其最小极限尺寸。

作用尺寸由最大实体尺寸限制,把形状误差限制在尺寸公差之内;另外,工件的实际尺寸由最小实体尺寸限制,以保证工件合格及具有互换性,并能自由装配。亦即符合泰勒原则验收的工件是能保证使用要求的。

符合泰勒原则的光滑极限量规应达到如下要求:

通规用来控制工件的作用尺寸,它的测量面应具有与孔或轴相对应的完整表面,称为全形量规,其尺寸等于工件的最大实体尺寸,且其长度应等于被测工件的配合长度。

止规用来控制工件的实际尺寸,它的测量面应为两点状的,称为不全形量规,两点间的尺寸应等于工件的最小实体尺寸。

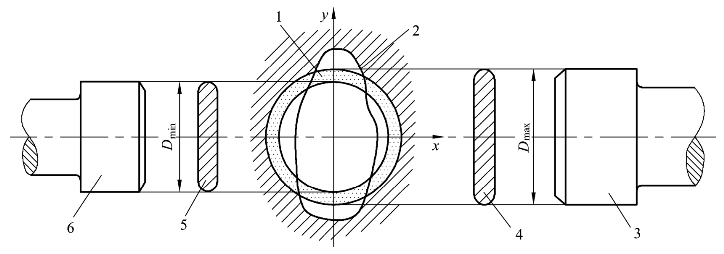

若光滑极限量规的设计不符合泰勒原则,则对工件的检验可能造成错误判断。以图12.5为例,分析量规形状对检验结果的影响如下:

图12.5 塞规形状对检验结果的影响

1—实际孔;2—孔公差带;3—全形止规;4—两点状止规;5—两点状通规;6—全形通规

被测工件孔为椭圆形,实际轮廓从X方向和Y方向都已超出公差带,已属废品。但若用两点状通规检验,可能从Y方向通过,若不做多次不同方向检验,则可能发现不了孔已从X方向超出公差带。同理,若用全形止规检验,则根本通不过孔,发现不了孔已从Y方向超出公差带。因此,由于量规形状不正确,实际应用中的量规因制造和使用方面的原因,常常偏离泰勒原则。例如,为了用已标准化的量规,允许通规的长度小于工件的配合长度:对大尺寸的孔、轴用全形通规检验,既笨重又不便于使用,允许用不全形通规;对曲轴轴径由于无法使用全形的环规通过,允许用卡规代替。

对止规也不一定全是两点式接触,由于点接触容易磨损,一般常以小平面、圆柱面或球面代替点;检验小孔的止规,常用便于制造的全形塞规;同样,对刚性差的薄壁件,由于考虑受力变形,常用完全形的止规。

光滑极限量规的国家标准规定,使用偏离泰勒原则的量规时,应保证被检验的孔、轴的形状误差(尤其是轴线的直线度、圆度)不影响配合性质。

12.2.3 光滑极限量规的公差

作为量具的光滑极限量规,本身亦相当于一个精密工件,制造时和普通工件一样,不可避免地会产生加工误差,同样需要规定制造公差。量规制造公差的大小不仅影响量规的制造难易程度,还会影响被测工件加工的难易程度以及对被测工件的误判。为确保产品质量,国家标准GB/T 1957—2006规定量规公差带不得超越工件公差带。

通规由于经常通过被测工件会有较大的磨损,为了延长使用寿命,除规定了制造公差外还规定了磨损公差。磨损公差的大小,决定了量规的使用寿命。

止规不经常通过被测工件,故磨损较少,所以不规定磨损公差,只规定制造公差。

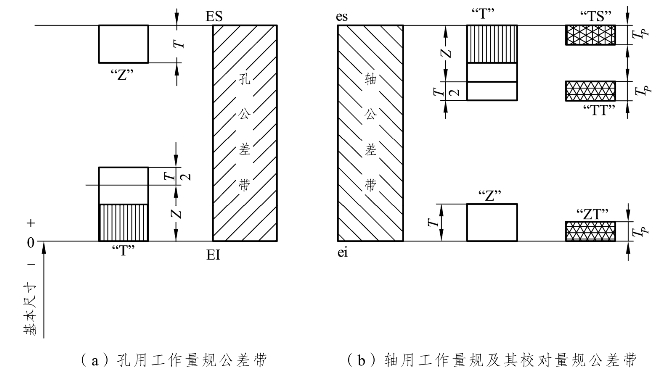

图12.6所示为光滑极限量规国家标准规定的量规公差带。工作量规“通规”的制造公差带对称于Z值且在工件的公差带之内,其磨损极限与工件的最大实体尺寸重合。

图12.6 量规公差带图

工作量规“止规”的制造公差带从工件的最小实体尺寸起,向工件的公差带内分布。校对量规公差带的分布如下:

(1)“校通-通”量规(TT),它的作用是防止通规尺寸过小。检验时应通过被校对的轴用通规。其公差带从通规的下偏差开始,向轴用通规的公差带内分布。

(2)“校止-通”量规(ZT),它的作用是防止止规尺寸过小。检验时应通过被校对的轴用止规。其公差带从止规的下偏差开始,向轴用止规的公差带内分布。

(3)“校通-损”量规(TS),它的作用是防止通规超出磨损极限尺寸。检验时,若通过了,则说明所校对的量规已超过磨损极限,应予报废。其公差带是从通规的磨损极限开始,向轴用通规的公差带内分布。

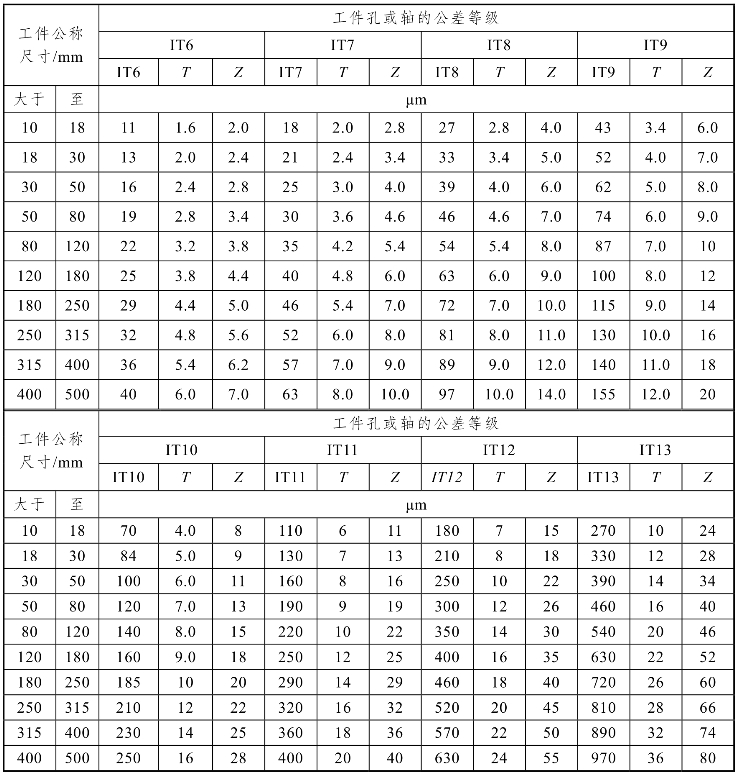

国家标准规定检验各级工件用的工作量规的制造公差“T”和通规公差带的位置要素“Z”值,如表12.4所示。(https://www.xing528.com)

表12.4 IT6~IT13级工作量规制造公差“T”和通规公差带位置要素“Z”值

注:摘自GB 1957—2006。

国家标准规定的工作量规的形状和位置误差,应在工作量规的尺寸公差范围内。工作量规的几何公差为量规制造公差的50%。当量规的制造公差小于或等于0.002 mm时,其几何公差为0.001 mm。

标准还规定校对量规的制造公差Tp为被校对的轴用工作量规的制造公差T的50%,其几何公差应在校对量规的制造公差范围内。

根据上述可知,工作量规的公差带完全位于工件极限尺寸范围内,校对量规的公差带完全位于被校对量规的公差带内。从而保证了工件符合“公差与配合”国家标准的要求,但是相应地缩小了工件的制造公差,给生产加工带来了困难,并且还容易把一些合格品误判为废品。

12.2.4 光滑极限量规的设计步骤

1.量规形式的选择

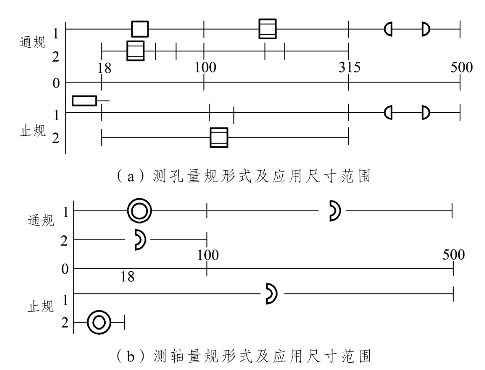

检验圆柱形工件的光滑极限量规的形式很多。合理地选择与使用,对正确判断检验结果影响很大。如图12.7所示,按照国家标准推荐,检验孔时,可用下列几种形式的量规:全形塞规、不全形塞规、片状塞规、球端杆规。检验轴时,可用下列形式的量规:环规和卡规。

图12.7 量规形式及应用尺寸范围

上述各种形式的量规及应用尺寸范围,可供设计时参考。具体结构形式参看国家标准等相关资料。

2.量规极限尺寸的计算

光滑极限量规的尺寸及偏差计算步骤:

(1)查出被测孔和轴的极限偏差。

(2)由表12.4查出工作量规的制造公差T和位置要素Z值。

(3)确定工作量规的形状公差。

(4)确定校对量规的制造公差。

(5)计算在图样上标注的各种尺寸和偏差。

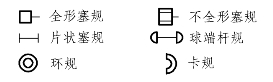

【例12.2】设计检验 φ2 5H8/f7孔和轴用的工作量规。

解:(1)查有关国家标准,查出孔、轴的上下偏差。

φ2 5H8孔:EI=0,ES=+0.033 mm

φ2 5f7轴:ei=-0.041 mm,es=-0.020 mm

(2)由表12.4查出工作量规的制造公差T和位置要素Z。

塞规:T=0.003 4 mm,Z=0.005 mm

卡规:T=0.002 4 mm,Z=0.003 4 mm

(3)确定工作量规的形状公差。

塞规:形状公差T/2=0.001 7 mm

卡规:形状公差T/2=0.001 2 mm

(4)确定校对量规的制造公差。

Tp=T/2=0.001 2 mm

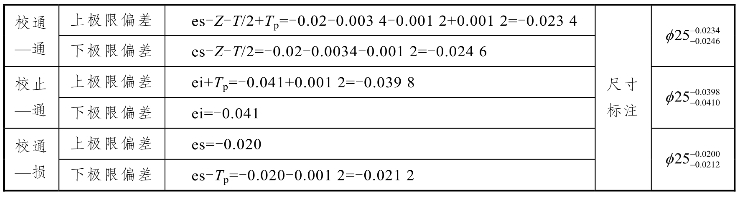

(5)计算在图样上标注的各种尺寸和偏差,见表12.5,量规公差带图如图12.8所示,量规工作尺寸的标注如图12.9所示,表面粗糙度查表12.7。

表12.5 工作量规极限偏差的计算 mm

图12.8 量规公差带图

图12.9 量规工作尺寸的标注

(6)φ25f7轴用卡规的校对量规极限偏差计算如表12.6所示。

表12.6 校对量规极限偏差的计算 mm

3.量规的技术要求

量规测量面的材料,可用渗碳钢、碳素工具钢、合金工具钢和硬质合金等材料制造,也可在测量面上镀铬或氮化处理。

量规测量面的硬度,直接影响量规的使用寿命。用上述几种钢材经淬火后的硬度一般为 HRC58~65。

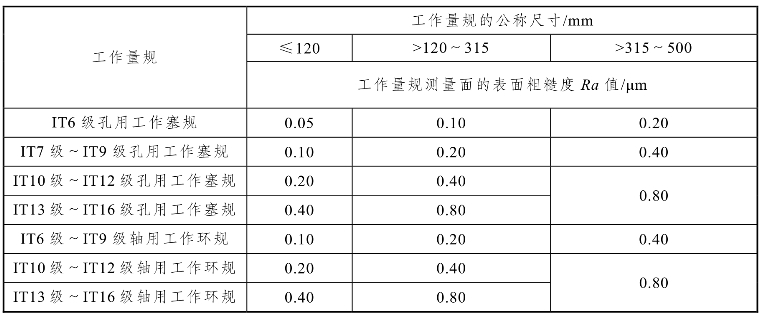

量规测量面的表面粗糙度参数值,取决于被检验工件的基本尺寸、公差等级和表面粗糙度参数值及量规的制造工艺水平。一般不低于光滑极限量规国家标准推荐的表面粗糙度参数值,见表12.7。

表12.7 量规测量面粗糙度参数值

注:校对量规测量面的表面粗糙度数值比被校对的轴用量规测量面的粗糙度数值略高一级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。